Магнетронное распылительное устройство

Номер патента: 3502

Опубликовано: 10.06.1996

Авторы: Манаков Сергей Михайлович, Таурбаев Тохтар Искатаевич, Дрюков Валерий Густавович

Формула / Реферат

Изобретение относится к распылительным устройствам магнетронного типа и предназначено для осаждения металлических, диэлектрических и полупроводниковых пленок в микроэлектронике, машиностроении и других отраслях промышленности.

Цель изобретения - расширение эксплуатационных возможностей.

Магнетронное распылительное устройство содержит соосно установленные n-электрически независимых катодных узлов с мишениями, каждая из которых подключена к фазе цепи переменного тока, и держатель изделий, размещенных на его установочной поверхности. Держатель изделий охватывает мишени, причем установочная поверхность держателя перпендикулярна рабочим поверхностям мишеней. Мишени выполнены с плоскими рабочими поверхностями и установлены одна напротив другой.

Текст

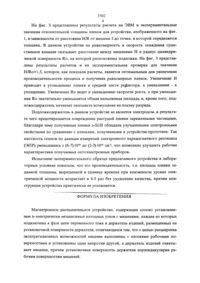

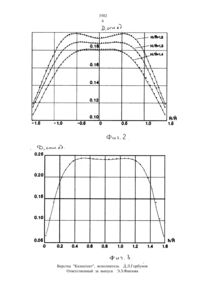

2 Изобретение относится к распылительным устройствам магнетронного типа ипредназначено для осаждения металлических, диэлектрических и полупроводниковых пленок в микроэлектронике, машиностроении и других отраслях промышценности.Целью изобретения является расширение эксплуатационных возможностей.Поставленная цель достигается тем, что в магнетронном распылительном устройстве, содержащем соосно установленные п-электрически независимых катодных узлов с мишенями, каждая из которых подключена к фазе цепи переменного тока и держатель изделий, размещенных на установочной поверхности держателя,согласно изобретению мишени выполнены с плоскими рабочими поверхностями и установлены одна напротив другой, а держатель изделий охватывает мишени,причем установочная поверхность держателя перпендикулярна рабочим поверхностям мишеней.На фиг. 1 изображена схема предлагаемого устройства.На фиг. 2 - график зависимости толщины пленки от координаты К(расстояния от центра подложкодержателя до точки, в которой определяется толщина пленки) для случая одной мишени и размещенного над ней держателя подложек.На фиг. 3 - график распределения толщины пленки в зависимости от координаты 11 (расстояния от нижней мишени до точки, в которой определяют толщину пленки). Для случая двух, расположенных друг напротив друга, мишеней.Устройство (фиг. 1) состоит из постоянных магнитов 1 и 2, размещенных соосно в магнитодержателях 3 и 4, мишеней 5 и 6, расположенных одна над другой,держателей подложек 7, резистивного нагревателя 8, теплового экрана 9. Устройство снабжено магистралью 10 для подачи рабочего газа, изолятором 11, к которому прикреплены подложкодержатели 7, изолятором 12, на котором установлен магнитодержатель для постоянного магнита 1. Кроме того, устройство имеет источник переменного напряжения 13 и заключено в вакуумную камеру 14. Для контроля температуры оно снабжено термопарой 15.Устройство работает следующим образом. Перед проведением процесса вакуумную камеру откачивают до давления не выше 1-10-5 мм рт. ст. держатели подложек 7, на которых закреплены подложки из стекла (на фигуре не показаны), доводят до температуры 250-30 ОС. После прогрева устройства по магистрали 10, запускают рабочий газ (смесь аргона и водорода) до давления 2-103 мм рт. ст. и3502 3 между мишенями 5 и 6 подают напряжение от источника 13. После пробоя разряд ного промежутка напряжение разряда автоматически снижается до 400-500 В.Благодаря наличию вблизи поверхности мишени 5 скрещеных электрического и магнитного полей достигается высокая плотность плазмы, которая определяется сложным движением вторичных электронов в скрещеных электрическом и матнитном полях, что приводит к увеличению длины пробега электронов и увеличению степени ионизации рабочего газа. Плазма ограничена магнитным полем, образованным кольцевым магнитом 1 и имеет форму тора, расположенного над поверхностью мишени 5. Ионы рабочего газа из плазмы ускоряются в сторону мишени 5, бомбардируют ее и выбивают атомы кремния с части поверхности мишени 5, расположенной в области сильного магнитного поля, образованного магнитом 1. Область распыления на мишени 5 имеет вид кольца шириной 2-3 мм. Распыленные частицы осаждаются на подложках, закрепленных в подложкодержателях 7. Через интервал времени (1-10 сек.), в течение которого осаждается несколько монослоев кремния, полярность напряжения изменяется и происходит распыление мишени 6.Производительность процесса напыления пленок с равномерностью по толщине 2 определялась по отношению к базовому устройству-прототипу, содержащему вместо магнитодержателя 4 и мишени 6 подложкодержатель.Для этого случая на фиг. 2 представлены результаты расчета относительной толщины осаждаемых пленок в зависимости от координаты К для различных значений параметра Н/К, где Н - расстояние между мишенью и подложкой, К - средний радиус кольцевой зоны распыления. На фиг. 2, где сплошной линией изображены результаты расчета толщины пленки, полученные с помощью ЭВМ, а точкам соответствуют результаты эксперимента, видно, что при значении параметра Н/К 1,3 площадь, получаемых пленок с заданной однородностью, максимальна. При уменьшении Н наблюдается утолщение пленок на краях подложки, а при увеличении Н - их утоньшение на краях подложек. В обоих случаях равномерность ухудшается.Таким образом, в устройстве-прототипе площадь однородной пленки ограничена геометрией устройства, а именно, средним радиусом зоны распыления. Следует отметить, что в данном устройстве увеличение скорости роста достигается увеличением мощности разряда, что влечет за собой повышение энергии частиц, бомбардирующих подложку, и создает дополнительные дефекты в а-51 Н, темсамым ухудшая свойства материала.4 На фиг. 3 представлены результаты расчета на ЭВМ и экспериментальныезначения относительной толщины пленок для устройства, изображенного на фиг. 1, в зависимости от расстояния Н/К от мишени 5 до точки, в которой определяется толщина. В данном устройстве на равномерность и скорость осаждения существенное влияние оказывает расстояние между мишенями Н и радиус цилиндрической поверхности Ко, на которой расположены подложки. На фиг. 3 представлены результаты расчетов и их экспериментальная проверка для значения Н/Ко 1,5, которое, как показали расчеты, является оптимальным для увеличения производительности процесса и получения равномерных пленок. Увеличение Н приводит к утоньшению пленки в средней части редактора, а уменьшение - к утолщению. Увеличение Ко ведет к уменьшению скорости роста, а при уменьшении Ко значительно уменьшается общая Напыляемая площадь и, кроме того, подложкодержатель начинает оказывать возмущение на плазму разряда.Подложкодержатель в данном устройстве не является электродом. в результате чего предотвращается повреждение растущей пленки заряженными частицами,благодаря чему полученные пленки а-ЗН обладали улучшенными электронными свойствами по сравнению с пленками, полученными в устройстве-прототипе. Так плотность спинов по данным измерений электронного парамагнитного резонанса(ЭПР) уменьшалась с (6-7)-10 до (2-3)-105 см-З, что позволило улучшить рабочие характеристики получаемых оптоэлектронных приборов.Испытание экспериментального образца предлагаемого устройства в лабораторных условиях показали, что его производительность, т.е. площадь пленки заданной толщины, выращенной в единицу времени при неизменном уровне электрической мощности возрастает в 4-5 раз без ухудшения качества, причем кон струкция устройства практически не усложняется.Магнетронное распылительное устройство, содержащее соосно установленные п-электрически независимых катодных узлов с мишенями, каждая из которых подключена к фазе цепи переменного тока и держатель изделий, размещенных на установочной поверхности держателя, отличающееся тем, что с целью расширения эксплуатационных возможностей мишени выполнены с плоскими рабочими поверхностями и установлены одна напротив другой, а держатель изделий охваты вает МИШСНИ, причем установочная ПОВСРХНОСТЬ держателя перпендикулярна ра бочим поверхностям мишеней.

МПК / Метки

МПК: C23C 14/35

Метки: устройство, распылительное, магнетронное

Код ссылки

<a href="https://kz.patents.su/6-3502-magnetronnoe-raspylitelnoe-ustrojjstvo.html" rel="bookmark" title="База патентов Казахстана">Магнетронное распылительное устройство</a>

Предыдущий патент: Устройство для подачи жидкости для форсуночного орошения зубков, в частности, холодной воды

Следующий патент: Способ получения перхлорэтилена

Случайный патент: Способ силосования зеленой массы