Способ автоматического управления вытяжкой электролизных ванн для производства алюминия и устройство для его осуществления

Формула / Реферат

Изобретение относится к производству алюминия методом электролиза. Цель - экономия электроэнергии и уменьшение количества вредных выбросов в атмосферу. Согласно изобретению производится автоматический переход на режим усиленного всасывания газов, выделяемых электролизерами батареи для производства алюминия методом огневого электролиза по технологии фирмы Алл-Эру, причем каждый электролизер по периферии закрыт множеством съемных кожухов, герметичных между собой и по отношению к их опорам на периферии электролизера, а газы улавливаются на каждом электролизере при помощи, по меньшей мере одного канала, связанного с централизованной системой всасывания. Осуществляется непрерывное измерение температуры газов в канале. Открытие, по меньшей мере одного кожуха влечет за собой резкое падение температуры, позволяет включить усиленное всасывание, которое автоматически выключается, как только все кожухи закрыты, поскольку температура вновь приходит к первоначальному значению. 2 с. и 6 з.п. ф-лы, 4 ил., 1 табл.

Текст

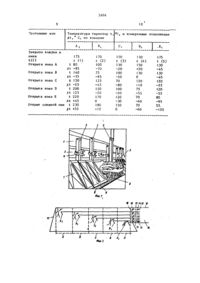

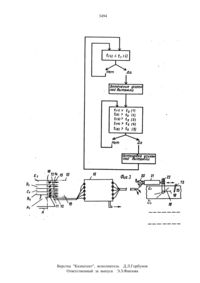

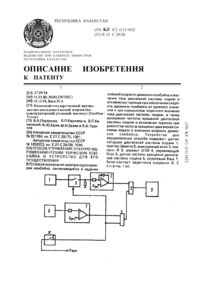

ЭЛЕКТРОПНЗЭРЗ после СНЯТИЯ двух 140 жухов 6 (один из них виден на фиг.1),которые укладываются по обе стороны отверстия на другие закрытые кожухи 7.ч Решетка 8, сообщающаяся с подвальным помещением, служит для подачи,свежего воздуха в рабоную зону. Электролизер имеет ванну 9. Уч На фиг. 2 электролизер разделен на пять зон всасывания, обозначенных буквами А-Е и соответствующих каждая ширине двух кожухов. Каждая зона имеет свой канал А В С В, Е,всасывания, размеры которого определен так чтобы обеспечивать в каждом из этих каналов заранее определенный расход в соответствии с геометрией электролнзера.Пятьканалов А, В, С, В Е,выходят в общий коллектор 10 электролизера, связанный с центральным всасывающим устройством, не представленном на чертеже.В представленном на чертеже частном случае термопары 11 - 15 расположены на выходе каждого канала. Каналы собираются в общий коллектор 16. Термопарами могут быть, например, термопары типа никель-хром сплав никеля с коаксиальной структурой, р имеющие относительновысокую чувствительность и прекрасную стойкость к о воздействию фтористых газов, выделяющихся из электролизной ванны.Была определена средняя стабилизированиая температура на различных термопарах при нормальном режиме всасывания когда все кожухи закрыты,включая люк 17, расположенный в передней части злектролиэера и открывающий доступ к месту забора жидкого алюминия (сливной люк) при открытии одного кожуха, расположенного в одной из зон А-Е, и сливного люка. Результаты представлены в зтаблице.Из таблицы следует, что открытие любого одного кожуха вызывает по меньшей мере в одной из точек, где расположены термопары, падение температуры потока воздуха, превышающее 50 С, причем это падение регистрируется в течение всего нескольких секунд. Этого достаточно для того, чтобы с абсолютной надежностью выдать электрический сигнал перехода на режим усиленного всасывания.Устройство для реализации способа(фиг. 4) состоит из заслонок 18, блока 19 управления, соединенного своими входами с термопарами 11 - 15, а вьшодами - с исполнительными органами заслонок 18, которые могут быть выполнены из последовательно соеди ненных электроклапана 20, гидравли.ческого домкрата 21, тяги 22.Блок 19 управления содержит средства для реализации алгоритма,представленного нафиг. 3. Кроме того, ,блок 19 содержит средства (на фиг. 4 не показаны) для световой и/или звуковойсигнализации и соединен с вычислительной машиной. Устройство функционирует в соответствии с алго ритмом, представленномна фиг. 3.Очень простое и эффективное решение для перехода в режим усиленного всасывания состоит в установке в каждом канале подвижной заслонки 18 или диафрагмы, приводимой в действие силовым цилиндром и обеспечивающей в нормальном положении расход Н мймии, а В ПОЛНОСТЬЮ ОТКРЫТОМ ПОЛОЖЕНИИ РВСход Х-П мэ/мингде Хчаще всего сос зтавляет от 1,5 до З.В качестве подвиной заслонки можно, например, использовать цельную пластину, поворачивакщуюся вокруг оси, установленной с большим или меньшим наклоном относительно направ пения ГЗЗОВОГО ПОТОКЗ В ЗЗВНСИМОСТН, от желаемого расхода, или же подвиная заслонка может представлять собой цельную или перфорированную откндывающуюся пластину, закрывающую определенный процент сечения канала,более или менее -отклоняющуюся при усиленном всасывани.Управление заслонками обеспечивается небольшими силовыми цилиндрами,расположенными снаружи электролмзера и его каналов.Управление расходом газа может также осуществляться при помощи сужения и расширения участка каиала выполненного из эластичного материала,стойкого к воздействию температуры и фтористых соедиений. Сужение осуществляется либо механически путем,либо гидравлическим путем при помощи подачи жидкости, заключенной в двойную оболочку (клапан), охватывающую эластичный участок канала.В случае электролиэеров меньши размеров, имеющих лишь один всасы 3494вающий контур, измерение температуры может производиться на входе газа в общий коллектор 16. В этом случае па дение температуры газового потока приоткрытии одного кожуха может не достирать 50, оставаясь при этом равны не менее 20 С, что в любом случае достаточно для надежного переключения на режим усиленного всасывания. Кроме того, опытным путем было установлено, что в случае электролизеров на 280 кА можно осуществлятьизмерение температуры всего в однойточке, устанавливая термопары за зоной схождения всех пяти газовым потоков, идущих иэ пяти улавливающих кавалов. Чувствительность снижается, но остается достаточной для осуществления предлагаемого способа.При установке на место снятых кожухов температура быстро возрастает до величины, которая не всегда (по крайней мере, в первые секунды) равна первоначальной температуре до открывания одного или несколько кожухов. Однако здесь также новьшение температуры происходит достаточно быстро (несколько секунд) для того,чтобы подать сигнал возврата к режиму нормального всасывания.В зависимости от размеров электролизеров и особенностей всасыающих контуров определяется первое пороговое значенетемпературы Ь,(1) и при снижении температуры.газовг(1) в 1-м канале переходят на режим усиленного всасывания, определяетсятакже вторая пороговая величина температуры,(1), придпревышении которой осу ществляется возврат к режиму нормаль-иного всасывания, причем значения с,(1) и с 1(1) могут быть равны илине равны между собой.В случае, представленном в таблце, порог С,(1) включения усиленного всасывания может быть 10 ОС, а порог 4(1) возврата к нормальному всасыванию может быть 70 или 80 С.Кроме включения усиленного всасывания, предлагаемый способ позволяет ыполнить некоторое число функций,связанным с эксплуатацией современных электролизиых ванн большой мощности. Кроме включения усиленного всасывания, при переходе порогов с(1) и с,(1) выдается сигнал к включению светового и/или звукового сигнала на пульте, объединяющем группы6 . дзлектролизеров, для указания, чтопоЙ меньшей мере один кожух какого-то электролизера открыт(или не закрылся или что в данной группе электропизеров открыто такоето число кожухов, Например,в батарее из 150 электролизеров, система всасывания которой обслуживает пять групп по 30 электролизеров в каждой, было обнаружено, что при одновременном открытии более 4 кожухов всасывание, переключаемое на усиленное всасывание,становится недостаточным. В этом случае можно подать сигнал тревоги,с тем чтобы информировать обслуживающий персонал о том, что следует повременить с открытием пятого (илиТаким же образом можно узнать,где находится плохо закрытыйили забытый в открытом положении кожух.Таким образом, при помощи централнзованного управления можно управлять колмчеством кожухов, ач также временем их открытия или закрытия. Сигнал, вызываемый прохождением порогговых значений Е(1) и с 4(1), поступает на контрольное вычислительное устройство (на чертежах не показано),которое определяет и может выдавать информацию, относящуюся к балансу,тревоге,различны расчетам, связанным с осуществлением предлагаемого способа.Применение изобретения дает возможность экономить энергию, потребляемую всасывающей системой. Обычная всасывающая система с постоянным расходом 3 м/с на электролизер потребляет примерно ЗОО кВт-ч на тонну произведенного алюминия, что представляет собой довольно существенную часть от общего потребления для электролиза количества энергии, составляющего 2 500 Ъ 3 500 кВт ч. За счет применения предлагаемого способа можно уменьшить расход всасывания до 2 мус на электролизер причем усиленное всасывание с расходом 3 мэ/с будет осуществляться в течение примерно 52 общего времени работы электролизера. Экономия может составить 60 90 кВт-ч на тонну произведенного алюмимия.Преимуществами предлагаемого способа являются также повышение эффективности очистки газов за счет оптимизации при открывании кожухов сни 3494жение количества йеуловленныш фтористык выделений устранение риска забыть один или несколько кожухов в открытом положенины в результате че го облегчается работа обслуживающегоперсонала простота устройства, обусловлнвающаяего.невысокую стоит мость возможность определить тепловой баланс электролизера зная рас- ход газов и их температуру, легко выт числить тепловую мощность, отбираемую газами.. Способ автоматического улравледния вытяжкой электролизныи ванн для производштва алюминия, преимущественй но при производстве алюминия методом.огневого электролиза по технологи фирмы АллЭру в электролизерах со съемными коухами и системой газоочистки, включающи отвод газов от каждого электролизера по меньшей мере череэ один отсасывающий канащсоединент вы с общей для всех злектролнзеров систтемой всасывания, о т л и ч а ю щ и й с я тем, что, с целью эконо-мии электроэнергии, уменьшения холит честна вредных выбросов в атмосферуи. дополнтельно непрерывно измеряютс первым заданным по технологии пороговым значением температуры с(1) газов, причем при 1)-,(1) хотя бы для оного из каналов(1) увеличивают отсос газов в данном канале, в дальнейшем сравнваютс(1) с вторым заданным по технологии пороговым энат ченнем температуры 1(1)газов и при(1),(1) для всех отсасывающих каналов уменьшают расход газов до пере воначального значения в тех отсасывакщих каналах, для которых выполнено условие с(1) 4 41).2. Способ по п. оцт л и ч а ющ нй с я тем, что соотношение расхода гааов в режиме усиленного всасывания к расходу газов в нормальном режиме-составляет ,5 т 3.3. Способ по п. 1, о т л и ч а ющ и й с.я тем, что при пересечении текущей температурой с(1) эаданнх по технологии пороговых Значенийн/или звуковая .сигналнзация. 4. Устройство для автоматического управления вытяжкой электролизныквани для производства алюминия, пренмущественно при отсасывании газаот каждого электролизера при помощи по 7 меньшей мере одного отсасывающего ка напа, содержащее общую для всех каналов систему всасывания, от л и ча ю щ е е с я тем, что, с целью экономии электроэнергии, уменьшения колнчества вредных выбросов в атмост феРУ оио снабжено средствами для измерения температуры отходящих газов.и изменения им расхода, установленными в каждом из каналов, блоком управления, содержащим элементы задания. температуры и элементы сравения,причем входы блока управления соеди.нены со средствами для измерения тем пературы, а выход блока управления Зсоединеиы со средствами для измененя расхода газов. 5. Устройство по п. 4, чо т л и 1 ч а ю щ.е е с я тем, что в качестве средства для измерения температуры использована термопара. 6. Устройство по п. 4, 0 т л и т ч а ю щ е е с я тем, что в качестве средства для ивмененя расхода отхо дящих газов в каждом канале примене на заслонка, выполенная с возможностью поворота вокруг оси,лерпендику 4 . лярной оси канала. 7. Устройство по п. 4, о т л и ч ч а ю щ е е с я тем, что средство для изменения расхода отходящи газов.в каждом канале выполнено из эластичного материала. 8. Устройство по п. 4, о т л ит 1 ч а ю щ е е с я тем, что блок управления содержит средства звуковой т и/или визуальной тревоной сигнализации и соединен с вычислительной маи ной.Состояние зон Температура термопар сС и измеренные откпойенйя д, С, по каналамОткрыт сливной люк .Ь 230 180 150 70 55.

МПК / Метки

МПК: C25C 3/20

Метки: электролизных, вытяжкой, ванн, автоматического, устройство, способ, производства, алюминия, управления, осуществления

Код ссылки

<a href="https://kz.patents.su/6-3494-sposob-avtomaticheskogo-upravleniya-vytyazhkojj-elektroliznyh-vann-dlya-proizvodstva-alyuminiya-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ автоматического управления вытяжкой электролизных ванн для производства алюминия и устройство для его осуществления</a>

Предыдущий патент: Флюс для рафинирования черновой меди

Следующий патент: Устройство токоподвода и способ питания электролизеров для получения алюминия

Случайный патент: Пожарный вертолет