Способ управления газоходной сетью медеплавильного производства

Номер патента: 1903

Опубликовано: 15.03.1995

Авторы: Кубрин Александр Матвеевич, Сулейменов Батырбек Айтбаевич, Ярмухамедова Зауреш Мукашевна, Тлеужанов Канат Шопшикбаевич, Кошимбаев Шамиль Кошимбаевич

Формула / Реферат

Изобретение относится к областиметаллургии, в частности, к способам управлениягазоходной сетью. Цель изобретения -стабилизация количества газов, поступающих насернокислотное производство. Способ управлениягазоходной сетью медеплавильного производствевключает направление потока отходящих газовэлектропечей на вход конвертеров и переработкуопределенного количества газов в сернокислотномпроизводстве. Поток отходящих газовэлектропечей направляют на вход конвертеров иодновременно на сернокислотное производство.При уменьшении количества газов, поступающих насернокислотное производство поток газов,поступающих на вход конвертеров, уменьшают, а приувеличении - поток газов на вход конвертеровувеличивают.

Текст

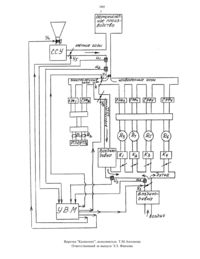

Изобретение относится к области металлургии, в частности,к способам управления гаэоходной сетью.Известен способ управления газоходной сетью Джеэказганского медьзавода с помощью автоматизированной системы упраления ПОТОК,включающий комплекс технических средств, соответствующее программное и организационное обеспечения. Основной задачей АСУТП ПОТОК является согласование работы металлургического цеха и сернокислотного производства с целью обеспечения равенства объемов образовавшихся и перерабатываемых серосодержащих газов и уменьшения сброса газов в атмосферу (Экспресс-информация КазНИИНТИ. Серия 096, выл.82, с.38, АлмаАта, 1987).Недостатком данного способа является то, что он не обеспечивает полного согласования работы металлургического и сернокислотного производства в условиях неритмичной подачи сырья и аварийных отклонений ниток сернокислотного производства. В этих случаях могут возникать ситуации, когда металлургические агрегаты полностью загружены, в результате чего объем образовавшихся металлургических газов превышает возможности сернокислотного производства по его переработке и наоборот, в случае нехватки сырья, недогруженными оказываются агрегаты сернокислотного цеха.В обоих случаях улудшаются условия работы контактных аппаратов сернокислотного производства, а в случае их перегрузки по объему газа производится сброс сернистого газа в атмосферу.Наиболее близким к предлагаемому способу является способ управления газоходвой сетью медеплавильного производства, включающий направление потока отходящих газов злектропечей на вход конвертеров и переработку определенного количества газов в серно кислотном производстве (Авторское свидетельство СССР М 1693103Недостатком этого способа является то, что он не обеспечивает стабилизацию количества и качества газового потока,что ухудшает условия работы оборудования сернокислотного цеха. Количество отходящих газов в этом случае зависит от количества работающих конвертеров, а его качество (т.е. содержание в нем 302) не стабилизируется в связи с тем, чтопкэпредусмотрено использование серосжигающей установки.Целью изобретения является стабилизация количества газов,поступающих на сернокислотное производство.Указанная цель достигается тем, что в способе управления газоходной сетью медеплавильного. производства, включающего направление потока отходящих газов электропечей на вход конвертеров и переработку определенного количества газов в сернокислотном производстве, поток отходящих газов электропечей направляют на вход конвертеров и одновременно на сернокислотное производство, причем при уменьшении количества газов,поступающих на сернокислотное производство, поток газов, поступающих на вход конвертеров, уменьцнпота при увеличении поток газов на вход конвертеров увеличивают.Сущность изобретения поясняется схемой управления газоходной сетью медеплавильного завода, приведенной на фиг.1. Газоходная сеть включает в себя металлургические агрегаты две руднотермические печи (РТП 1 и РТП 2), четыре конвертера(К 1 К 4) шесть сухих злектрофильтров (СЭФ 1 СЭФб), серосжигающую установку (ССУ). Система управления газоходной сетью включает управляющий орган подачи отходящих газов электропечей на сернокислотное производство (У 1), управляющий орган подачи отходящих газов электропечей на дутье конвертеров (У 2), управляющий орган подачи воздушного дутья (УЗ), управляющийорган загрузки элементарной серы в серосжигающую установку(У 4), управляющий орган подачи газов от серосжигающей установки (У 5) аппаратуру для измерения расхода отходящих металлургических газов (И 1), аппаратуру для измерения содержания 5302 в отходящих газах (И 2), датчик расхода злектропечных газов,поступающих на конвертеры в качестве дутья (ИЗ), датчик рас хода воздушного дутья на конвертирование (И 4) управляющую вычислительную машину (УВМ).Способ управления заключается в следующем. Сигнал от аппаратуры измерения расхода отходящих газов (И 1) поступает в УВМ которая в случае, если количество газов превышает зада ние (О прикрывает управляющий орган У 1 и открывает У 2зад) с тем, чтобы привести количество газов, поступающих на серно кислотное производство к заданному значению - Оздд. В зависимости от количества электропечных газов, направленных на дутье в конвертеры (сигнал от ИЗ), корректируется количество воздушного дутья с помощью управляющего органа УЗ. Таким образом,стабилизация количества газов, поступающих на сернокислотное производство, осуществляется органами управления У 1, У 2 УЗ,величина открытия которых рассчитывается УВМ с учетом сигна лов, поступающих от датчиков И 1 ИЗ, И 4 о расходах газов и дутья.Качество газового потока а (содержание в нем 5 02)расход элементарной серы газы ССУ У 4 У 5. В случае, есликонцентрация 5302 в газах отличается от а УВМ уменьшает(увеличивает) концентрацию 5 02 в газах ССУ путем закрытия5 в ССУ и соответствующего изменения положения управляющегоРассмотрим работу системы стабилизации расхода и качества отходящих металлургических газов, поступающих на сернокислотное производство, на примере работы металлургического обору дования в двух крайних случаях1. В работе две руднотермические печи (расход газа по ЗО тыс. нмз/час) и 2,5 конвертера (расход газа от каждого конвертера по 36 тЫс.Нмз/час).2. В работе одна руднотермическая печь и один конвертер. При этом количество газа, которое может переработать сернокис лотное производство, составляет 19 Э 2 О тыс.нмз/час. Количество крепких газов от ССУ можно варьировать от О до 83 тыс.нм 3/ час.В первом случае КОЛИЧЕСТВО ОТХОДЯЩИХ ГЗЗОВ СОСТЗВИТгде 2,2 коэффициент, учитывающий подсосы воздуха (2).собщ ортп окОНе 3 230 26 тыс.нм 3/час В этом случае 60 тыс.нм 3/час электропечных газов необходимо Направить на дутье конвертеров, тогда количестве газов, поступающих на сернокислотное производство составито,сКП 263 - во 290 тыс.нм 3/час. При этом содержание 502 в газе будет в необходимых пределах56 (2). Во втором случае общее количество отходящих металлургических гаэов составит О общ 33 36 х 22) 113 тыс.нм 3/час.В этом случае весь газ от электропечей необходимо направить на

МПК / Метки

МПК: C22B 15/00

Метки: управления, медеплавильного, производства, способ, газоходной, сетью

Код ссылки

<a href="https://kz.patents.su/7-1903-sposob-upravleniya-gazohodnojj-setyu-medeplavilnogo-proizvodstva.html" rel="bookmark" title="База патентов Казахстана">Способ управления газоходной сетью медеплавильного производства</a>

Предыдущий патент: Способ получения металлического кобальта

Следующий патент: Способ конвертирования полиметаллических штейнов

Случайный патент: Способ аппендэктомии