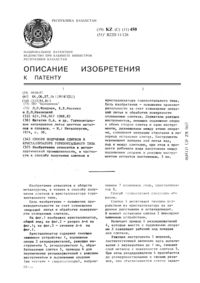

Способ получения порошка тугоплавкого металла

Номер патента: 453

Опубликовано: 15.03.1994

Авторы: Косенко Виктор Павлович, Жуков Валерий Тимофеевич, Цораев Асланбек Крым-Султанович, Ангилевко Валерий Николаевич

Формула / Реферат

Способ получения порошка тугоплавкого металла, преимущественно тантала, включающий гидрирование слитков, металла при нагреве, измельчение и дегазацию порошка, отличающийся тем, что, с целью повышения производительности процесса за счет сокращения времени гидрирования и увеличения выхода годного, перед гидрированием слитки металла подвергают холодной деформации со степенью 22-75%

Текст

Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении танталовых или ниобиевых пор 9 дковдцляконденсаторостдЭнда,А ЙИзвестен способ получения ниобиевых порошков гидрированием компактного металла (слитка) при давлении водорода порядка 0,7 мм рт.ст. и температуре 360 - 4 ООС. Однако атому способу присущи недостатки невысокое количество по ЛПЧЗВМОГО ПОРОШКЗ И ВЫХОД РОДНОГО, 8 также ДЛИТВЛЬНОСТЬрцикла гидрирования за счет переработки слитка без предвари телвноиобработки загрязненной примесями (в основном вне х лицеидрения) епоповерхности 1). Известен способ получения ниобиевых порошковпри ко е тором компактнни металл (слиток) подвергают обработке при7 О.- 75 ОС и остаточном давлении не более 5.10 мм.рт.ст в течение 0,5 1 ч и последующему ступенчатому гидрированию сначала при 55 ОС в течение 1-2 ч а затем при .450 С в течение 1 2 ч при давлении водорода 5-10 атм (2).Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ получения металлического порошка тантала, ниобия или. их сплавов из компактных заготовок (слитков) по которому сначала осуществляют очистку поверхности заготовки фто ристоводородной кислотой с последующим нагревом в вакууме 1.104 мм рт.ст. до температуры 900 95 О.С и гидрированиеи водородоц очищенных с поверхности компактных заготовок в три температурные стадии первая 600 103000, вторая 2 ОО 5 ООС третья 6 О 120 С. После измельчения в стержневых мельницах мокрого помола в течение 6 ч Апроводят дегазацию порошка отжигом в -вакууме приПрисутствие в слитках неталлов неметаллических включений в виде тончайших пленок, агрегатов, расположенных между ирупнонристаллическими зернами или обволакивающмх их,структурная неоднородность по сечению слитка оказывают заметное сопротивление дифузии водорода, что приводит к увеличению цикла гидрирования и уменьшению выхода в порошок.Целью изобретения явлнется.повншение производительности процесса за счет сокращении времени гидрирования и увеличение выхода годного.поставленная цель достигается теи, что в способе получения порошка тугоплавкого металла, преимущественно тантала, включающем гидрирование слитков металла при нагреве, измельчениедегазацию порошкасогласно изобрете нию перед гидрирова чем слитки металла подвергают холодной деформации со степенью 2275.Структурная неоднородность слитка, особенно заметная в оплавленнои с поверхности слитке (снаружи более мелкая структура)и содержание примесей в пограничном слое зерен (особенно примесеи внедрения кислорода, азота,водорода) определяют ниннии предел степени деформации.Верхний предел степени деформации слитиаопределя- У етсн в основном, величиной и направленностью зернаЧЕМ больше ВЭЛИЧИНЭ зерна И ПЗРЫЛЛВЛЪНОСТЬ ОСИддитна столбчатого зерна, тем большую деформацию нужно давать слитку.Исходник материалом для получения порошка конден СЭТОРНОГО НЛЗССЗ СЛУЖЗТ СЛНТКИ ТЗНТЗЛЭ электроннолучевой плавки диаметром 122 ми, полученные переплавомслитков тантала дуговой плавки диаметром 160 им. дуговыеСЛИТНИ ПОЛУЧЭЮТ ПЛЭВКОЙ СПЭЧЭННЫХ таблеток порошка ТЭНТЭЛЗЭлектроннолучевые слитки тантала после оплавления их поверхности электроники лучом на установке РО-250 направляют на обработку металла Давлением на прокатном стане кварто 400/800-ЦОО в сутунки толщиной 60 мы (общая степень деформации 35,5) с первичной деформацией за проходравной 15,и последующими деорыацияии за проход, равныки 10. долучеанне сутунки разрезают на мерные заготовки длиной 700 мы на пресс-нокницах усилеи 1 тс. Б случае загрязнении сутунок маслом их травят В снеси плавиковой кислоты и перекиси водорода.печь с мощностью нагревателей ЗЗ кЬт. Откачивают реторту путем четырехкратного.чередования вакуумной откачки до остаточного давления 5.1 О 2 мы рт.ст. с напуском водорода при давлении 8 ати. Затем В течение 4ч при давлении водорода 2 ати производят подъем температуры до 750 2 ОС с последующей двухчасовойвыдержкой при давлении водорода 8 ати.453 4 после этого отключают нагрев печи и охлаждают реторту в печи до температуры 250-ЗООС при давлении водорода 8 ати в течение 10 ч . по . окончании охлаждения в печи давление в реторте снижают до 2 ати и последующее охлаждение осуществляют последовательно на воздухе и в воде в течение 4 ч . По окончании охлаждения реторту откачивают до остаточного давления 1.10 мм рт.ст. и выгрувают . Цикл гидрирования 22 ч , выход годного 3 98. Следует отметить, что гидрирование осуществляют очищенным в три стадии водородоэ первая стадия-очистка- от влаги силикагелеы марки КОК, вторая цеолитом ыарки лн, дхлавденныц жидким азотом, третья - очистка от кислорода и азота пропусканием водорода через нагретую титановую губку. прогидрнрованную часть слитка весен 118,0 кг измельчают в стержневых нелъницах мокрого помола, мелющие тела и футеровка которых выполнены из тантала. Время помола с получением конценсаторного порошка П класса 6 ч , выход годного а 97, фракцию частиц более 66 мни направляют на повторное гидрирование с последующим изнельчениен. дегазацию конденсаторногопорошка П классаполученного иэмельчениеы гидрированного металла, осуществляют по известному режиму остаточное давление в печи 5.1 О 4 т 5.1 О 3 ми рт.ст. натенание атмосферных газов 15 лмк /с температура 8 ОО 1 ОООС время 2-8 ч . Охлаждение в течение З ч с последующей выгрузкойДЭГЗЗИРОВЗН НОГО ПОРОШКЕ .

МПК / Метки

МПК: B22F 9/04

Метки: порошка, тугоплавкого, получения, металла, способ

Код ссылки

<a href="https://kz.patents.su/8-453-sposob-polucheniya-poroshka-tugoplavkogo-metalla.html" rel="bookmark" title="База патентов Казахстана">Способ получения порошка тугоплавкого металла</a>

Предыдущий патент: Устройство для съема окислов с поверхности расплава в изложнице

Следующий патент: Устройство для резания металлов с подогревом в зоне резания электрическим током

Случайный патент: Способ диагностики тромботических состояний у недоношенных новорожденных с гипоксически-ишемической энцефалопатией