Способ получения ионита

Номер патента: 3557

Опубликовано: 10.06.1996

Авторы: Идрисова Карлыгаш Садыровна, Ергожин Едил Ергожаевич, Курманалиев Мусрепбек

Формула / Реферат

Изобретение относится к области химии полимеров, а именно, ионитов с краун-эфирными группами, которые могут быть использованы для сорбции ионов металлов.

Цель изобретения - повышение сорбционной емкости по ванадию.

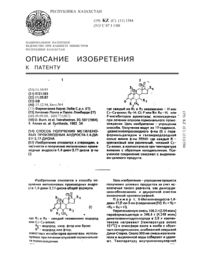

Способ получения ионита включает взаимодействие аминополимера с производным краун-эфира. В качестве аминополимера используют полиэтиленимин, в качестве производного краун-эфира используют бис-хлорсульфонилдибензо-18-краун-6 и взаимодействие осуществляют при мольном соотношении аминополи-мер:производное краун-эфира равном 4-20:1 в среде хлороформа при 20-60°С в течение 1-Зч.

Текст

Изобретение относится к синтезу высокомолекулярных соединений, а именно, ионитов с краун-эфирнымп группировками, которые могут быть использованЬ 1-для сорбции ионов ванадия.Известен способ получения ионита ЭДЭ-10 П путем конденсации полиэтилеиполиаминов с эпихлоргидрнном /1/.Недостатком данного способа является сложность получения сшитых полимерных материалов с регулярным и равномерным распределением поперечных связей в процессе аминировання эпихлоргидрина полиэтиленполиамином из-за различной реакционной способности функциональных групп исходных соединений.Известен также способ получения ионита взаимодействием аминополимера продукта поликонденсации полиэтиленполиамина, аммиака и эпихлоргидрина с 4- хлорсульфанилбензо-15-краун-5 при 50 С в течение 24 ч. При этих условиях количество краун-эфирных групп, введенных в полимер, составило 44. /2/.Недостатками способа является многостадийность синтеза ионита и длительность процесса. Кроме этого, синтезированный ионит имеет низкую сорбционную емкость по отношению к ионам ванадия (800 мг/г).Цель изобретения - повышение сорбционной емкости по ванадию.Поставленная цель достигается тем, что в способе получения ионита взаимодействием амииополимера с производным краун-эфира, согласно изобретению в качестве аминополимера используют полиэтиленимин, в качестве производного крауи-эфнра используют бис-хлорсульфонилдибензо-18-краун-6 и взаимодействие осуществляют при мольном соотношении аминополимерапроизводное крауиэфира равном 4-2 О 1 в среде хлороформа при 2 О-6 ОС в течение 1-3 ч.Температура реакции 2 О-6 ОС обеспечивает завершение реакции в течение 1 Зч. При температуре ниже 2 ОС реакция не протекает, а повышение температурысинтеза выше 60 С невозможно, так как в качестве растворителя используется хлороформ. При проведении процесса конденсации менее 1 часа получается продукт с низким выходом, а более 3 часов - выход целевого продукта не изменяется. Реакцию конденсации осуществляют при мольном соотношении бисхлорсульфонилдибензо-18-крауи-6 полиэтиленимин 14-20. При использовании исходных компонентов с меньшим соотношением получаются растворимые продукты, что нежелательно. Увеличение соотношения бис-хлорсульфонилцибензо 18-краун-6 полиэтиленимин выше 120, нецелесообразно, так как выход ионита и его сорбционная способность к ваиадию не изменяются.Полимеры, полученные по предлагаемому способу, представляют собой светло-желтые порошки, нерастворимые в известных органических растворителях,набухающие в воде.ИК-спектры полимеров содержат полосы поглощения, характерные для связи (-СН 2-СН 2-) в области 2850-2950 см 1 и в области 1330 и 1170 см 1 соответствующие симметричным и ассиметричным колебаниям группы 02, связанной с азотом.Бис-хлосульфтилдибензо-18-краун-6 получали реакцией взаимодействия дибензо-18-краун-6 с хлорсульфоновой кислотой /3/.К раствору дибепзо-18-краун-6 (36 г 0,01 моль) в сухом хлороформе (100 мл) охлажденному до -5 С, при перемешивании медленно добавляют хлорсульфоновую кислоту (233 г 0,2 моль). Температуру постепенно поднимают до комнатной и перемешивание продолжают 4 ч. Реакционную смесь осторожно выливают на тонко измельченный лед. Отделяют органический слой от водного и тщательно промывают до нейтральной реакции насыщенным раствором ЫаС 1, высушиваютбезводным Ыа 25 О 4 и растворитель выпаривают. Остаточное масло высушивают в(64). Т.пл. 169-171 С. Данные элементного анализа с 2.н 52 ос 12 Найдено, 043,83 Н-5.5 О 5-1080. Вычислено, С-43,09 Н-4,93 -1149.К 1,72 г (0,04 моль) полиэтилеиимина, помещенного в трехгорлую колбу,снабженную обратным холодильником, капельной воронкой и термометром, медленно при перемешивани добавляют 557 г (0,01 молЬ) бисхлорсульфонилдибензо 18-краун-6 в 50 мл хлороформа. Реакционную смесь перемешивают при температуре 40 С в течение 2 ч. Осадок отделяют, тщательно промывают хлороформом, сушат В вакуум-сушильном шкафу. Выход 259 г (452). Емкость по ванадию 2800 мг/г. Набухаемосгь 7,9 мл/г. Содержание серы 4,85.К 1,72 г (0,04 моль) полиэтилеиимина при перемешивании добавляют 557 г(0,О 1 моль) бисхлорсульфонилдибензо-18-краун-6 в 50 мл хлороформа. Смесь перемешивают при температуре 60 С 1 ч. Осадок отделяют, тщательно промывают хлороформом, сушат в вакуум-сушильном шкафу. Выход 3,20 г. (558). Набухаемость 5,5 мл/г. Емкость по ванадию 2360 мг/г. Содержание серы 602.К 1,72 г (0,О 4 моль) полиэтилеиимина при перемешивании добавляют 557 г(0,О 1 моль) бисхлорсульфонилдибеттзо-18-краун-6 в 50 мл хлороформа. Смесь перемешивают при температуре 60 С 3 ч. Осадок отделяют, тщательно промывают хлороформом, сушат в вкуум-сушильном шкафу. Выход 3,64 г (63,6). Набухае мость 6,2 мл/г. Емкость по ванадию 2520 мг/г. Содержание серы 5,85.К 4,3 г(О,10 моль) полиэтилепимипа при перемешивании добавляют 557 г (0,01 моль) бисхлорсульфонилдибепзо-18-краун-6 в 50 мл хлороформа. Смесь перемешивают при температуре 2 ОС 1 ч. Осадок отделяют, тщательно промывают хлороформом, сушат в вакуум-супкильпом шкафу. Выход 5,О 8 г (88,6). Набухаемость 5,1 мл/г Емкость по ванадию 2140 мг/г. Содержание 6,42.К 4,3 г (О,10 моль) полиэтиленимина при перемешивании добавляют 557 г(0,01 моль) бисхлорсульфонипдибепзо-1 З-краун-б в 50 мл хлороформа. Смесь перемешивают при температуре 20 С Зч. Осадок отделяют, тщательно промывают хлороформом, сушат в вакуум-сушильном шкафу. Выход 549 г (95,9). Набухаемостъ 4,9 мл/г. Емкость по ванадию 1310 мг/г. Содержание серы 658.К 4,3 г (010 моль) полиэтилепимина при перемешивании добавляют 557 г(0,01 моль) бисхлорсупьфопилдибензо-1 З-краун-б в 50 мл хлороформа. Смесь перемешивают при температуре 40 С 211. Осадок отделяют, тщательно промывают хлороформом, сушат в вакуум-сушильном шкафу. Выход 4,03 г (7 О,4). Набухаемость 8,1 мл/г. Емкость по ванадию 3500 мг/г. Содержание серы 3,90.К 4,3 г (О,10 молЬ) полиэтиленимина при перемешивании добавляют 557 г(0,01 моль) бисхлорсульфонилдибепзо-18-крауи-6 в 50 мл хлороформа. Смесь перемешивают при температуре 40 С Зч. Осадок отделяют, тщательно промывают хлороформом, сушат в вакуум-сушильном шкафу. Выход 557 г (97,3). Набухае мость 7,8 мл/г. Емкость по ванадию 2960 мг/г. Содержание серы 4,05.

МПК / Метки

МПК: C08G 73/04, C08G 75/20

Метки: получения, ионита, способ

Код ссылки

<a href="https://kz.patents.su/8-3557-sposob-polucheniya-ionita.html" rel="bookmark" title="База патентов Казахстана">Способ получения ионита</a>

Предыдущий патент: Натрия тринитрато-бис(2,3 – димеркаптопропансульфонато – S’,S) – - (2,3 – димеркаптопропансульфонато – S,S’) дивисмутат (III), проявляющий противоопухолевую активность

Следующий патент: Водорастворимые сополимеры метакрилоиламино-о-фениларсоновой кислоты в качестве селективных сорбентов для ионов галлия

Случайный патент: Устройство для получения монофторфосфата щелочного металла