Реактор для приготовления эмульсии

Номер инновационного патента: 27438

Опубликовано: 15.10.2013

Авторы: Ольшанский Евгений Николаевич, Тамбиев Петр Геннадьевич, Забудкин Игорь Леонтьевич, Тамбиев Сергей Геннадьевич, Макешин Андрей Андреевич

Формула / Реферат

Изобретение относится к производству эмульсионных взрывчатых веществ (ЭВВ), применяемых при добыче твёрдых полезных ископаемых, и может найти применение в горной, химической и других отраслях промышленности.

Техническим результатом изобретения является реактор, обеспечивающий тонкое дробление перегретой дисперсной фазы, гомогенизацию структуры эмульсии и её стабилизацию путём активного охлаждения при одновременном поддержании установившейся дисперсности до момента приведения эмульсии в устойчивое состояние.

Технический результат достигается тем, что реактор для приготовления эмульсии, содержащий цилиндрический бак, насос, всасывающий и напорный трубопроводы, трубопровод циркуляции эмульгированного продукта, диспергатор, установленный на нагнетательной стороне насоса и соединенный напорным трубопроводом с баком, оборудованным рубашкой, механической мешалкой и соединённым с насосом с помощью всасывающего трубопровода, согласно изобретению, снабжен байпасным трубопроводом, соединённым одним концом с нагнетательной стороной насоса, а другим концом с баком, дно которого имеет коническую форму, рубашка бака выполнена теплоотводящей в виде наружной оболочки с патрубком для подачи охлаждающей жидкости, установленным со стороны донной части бака, и патрубком для отвода нагретой жидкости, установленным в верхней части бака, механическая мешалка образована импеллером, нижняя часть которого выполнена трапециевидной, а верхняя часть - прямоугольной, при этом нижняя часть импеллера расположена ниже уровня сопряжения цилиндрической части бака с его конусным дном.

Текст

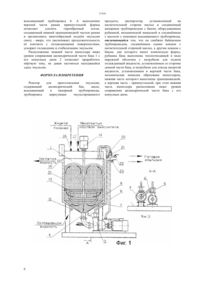

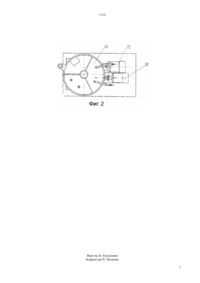

КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ момента приведения эмульсии в устойчивое состояние. Технический результат достигается тем, что реактор для приготовления эмульсии, содержащий цилиндрический бак, насос, всасывающий и напорный трубопроводы, трубопровод циркуляции эмульгированного продукта,диспергатор,установленный на нагнетательной стороне насоса и соединенный напорным трубопроводом с баком,оборудованным рубашкой, механической мешалкой и соединнным с насосом с помощью всасывающего трубопровода, согласно изобретению, снабжен байпасным трубопроводом, соединнным одним концом с нагнетательной стороной насоса, а другим концом с баком, дно которого имеет коническую форму, рубашка бака выполнена теплоотводящей в виде наружной оболочки с патрубком для подачи охлаждающей жидкости, установленным со стороны донной части бака, и патрубком для отвода нагретой жидкости, установленным в верхней части бака,механическая мешалка образована импеллером,нижняя часть которого выполнена трапециевидной,а верхняя часть - прямоугольной, при этом нижняя часть импеллера расположена ниже уровня сопряжения цилиндрической части бака с его конусным дном.(72) Ольшанский Евгений НиколаевичТамбиев Петр ГеннадьевичЗабудкин Игорь ЛеонтьевичТамбиев Сергей Геннадьевич Макешин Андрей Андреевич(54) РЕАКТОР ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ(57) Изобретение относится к производству эмульсионных взрывчатых веществ(ЭВВ),применяемых при добыче тврдых полезных ископаемых, и может найти применение в горной,химической и других отраслях промышленности. Техническим результатом изобретения является реактор, обеспечивающий тонкое дробление перегретой дисперсной фазы, гомогенизацию структуры эмульсии и е стабилизацию путм активного охлаждения при одновременном поддержании установившейся дисперсности до Изобретение относится к производству эмульсионных взрывчатых веществ(ЭВВ),применяемых при добыче тврдых полезных ископаемых, и может найти применение в горной,химической и других отраслях промышленности. При взрывной отбойке горных пород применяют ЭВВ, изготавливаемые на основе обратных эмульсий типа вода в масле. Водной фазой в эмульсии является окислитель, переведенный в раствор путм перегрева выше температуры насыщения, а масляной фазой является жидкое горючее,представляющее собой раствор эмульгатора в нефтепродукте. Приготовление эмульсии заключается в тонком диспергировании раствора окислителя в жидком горючем. В результате диспергирования образуется эмульсия с сотовой структурой, ячейки которой в виде микрокапель раствора окислителя отделены друг от друга перегородками из жидкого горючего. Основными требованиями к качеству эмульсий для ЭВВ является их тонкодис- персность,гомогенность и устойчивость. Подобные эмульсии в течение продолжительного времени обладают высокоразвитой поверхностью соприкосновения реагентов, вступающих между собой в химическую реакцию взрывного разложения. Большая площадь межфазовой поверхности и е высокий энергетический потенциал обеспечивают высокую чувствительность ЭВВ к инициирующему импульсу и большую скорость детонации, улучшающие взрывчатые характеристики ЭВВ. В образовании тонкодисперсной, гомогенной и устойчивой структуры эмульсии большую роль играет эмульгатор - химическое вещество,растворнное в нефтепродукте. В горячем состоянии доминируют его поверхностно-активные свойства,которые снижают поверхностное натяжение капель дисперсной фазы, способствуя их тонкому дроблению и равномерному распределению в жидком горючем. В холодном состоянии проявляются стабилизирующие свойства эмульгатора,способствующие загущению и консервации структуры эмульсии. Для приготовления эмульсии при получении ЭВВ применяют процессы термический,гидродинамический и механический для тонкого диспергирования и гомогенизации- тепло - и массообменный для активного охлаждения и стабилизации. Особенностью технологий приготовления эмульсий для ЭВВ является необходимость последовательного выполнения взаимоисключающих процессов диспергирования рабочего тела в горячем состоянии и стабилизации в холодном состоянии. В условиях низкой теплопроводности эмульсий их перевод из горячего состояния в холодное требует много времени, в течение которого они успевают частично разрушиться. Это объясняется тем, что процесс диспергирования сопровождается обратным ему процессом коалесценции. Сразу после дробления микрокапли окислителя, находясь в перегретом 2 состоянии, начинают сливаться в более крупные капли. Процесс сопровождается деструктуризацией эмульсии, ухудшением однородности состава,уменьшением межфазовой поверхности и е энергетического потенциала, а заканчивается расслоением эмульсии, когда жидкое горючее с плотностью 0,9 г/см 3 всплывает над раствором окислителя, имеющего плотность 1,4 г/см 3. В результате эмульсия разрушается. Для предотвращения разрушения эмульсии процесс тонкого диспергирования не должен заканчиваться с началом процесса е стабилизации. Однако подобную технологию невозможно воспроизвести в известных аппаратах. При использовании же двух аппаратов, в одном из которых происходит тонкое диспергирование, а в другом охлаждение,происходит разделение процессов, что негативно сказывается на качестве эмульсии. После прекращения диспергирования перегретой до (90-92)С водной фазы в одном аппарате и до стабилизации эмульсии при температуре (68-70) в другом аппарате проходит время, за которое она успевает частично разрушиться. После потери качества эмульсия становится непригодной для получения ЭВВ,площадь е межфазовой поверхности сокращается,снижаются чувствительность и скорость детонации,ухудшающие взрывчатые характеристики ЭВВ. Известен кавитационный реактор, содержащий корпус в форме прямоугольника, в котором перпендикулярно потоку компонентов установлен цилиндрический обтекатель. Реактор дополнительно снабжн цилиндрическими обтекателями,установленными по сечению корпуса. На поверхности обтекателей выполнена насечка (А.с. СССР 745050, кл. В 01 3/08,1981). Недостатком данного реактора является низкое качество изготавливаемых им эмульсий. Гидродинамические воздействия от статических обтекателей в виде кавитации и пульсации давления неспособны создать высокие растягивающие усилия, необходимые для тонкого диспергирования дисперсной фазы и гомогенизации структуры эмульсии. А отсутствие в реакторе элементов активного охлаждения не позволяет поддерживать дисперсность водной фазы и одновременно стабилизировать эмульсию. В результате реактор способен изготавливать только грубодисперсные,неоднородные и неустойчивые эмульсии, не пригодные для получения ЭВВ. Известно устройство для диспергирования жидкостей, содержащее корпус с патрубками ввода и вывода,внутри которого установлен вращающийся диск с перфорированными лопатками и обечайкой, имеющей отверстия. Патрубок ввода диспергируемой среды расположен соосно с диском с лопатками, а его оконечность выполнена в виде расширяющегося конуса. Диск снабжен гайкойфиксатором, поверхность которой, обращнная к патрубку ввода, выполнена конической. Лопатки перфорированы по периферии на 2/3 их длины. Обечайка имеет на внешней поверхности выступы, 27438 при этом начало выступа совмещено с концом лопатки, а отверстия выполнены в выступах обечайки. Устройство снабжено вихревой крыльчаткой для создания устойчивого вакуума,установленной по ходу потока за крыльчаткой соосно с последней (А.с. СССР 1502064, кл. В 01 3/00, 1989). Основной областью применения данного устройства является приготовление водотопливных эмульсий. Подобные эмульсии используются в горячем виде для сжигания сразу после изготовления. К ним не предъявляются высокие требования по качеству, касающиеся дисперсности,гомогенности и устойчивости. Применение данного устройства позволяет несколько улучшить дисперсность и гомогенность приготавливаемых эмульсий. Однако прямоточность процесса, при котором поток подвергается однократному воздействию, не позволяет тонко раздробить всю дисперсную фазу и равномерно распределить е в жидком горючем. А отсутствие в данном устройстве элементов поддержания дисперсности при одновременном охлаждении эмульсии не позволяет стабилизировать е структуру на момент выгрузки. В результате изготавливаемые с помощью данного устройства эмульсии характеризуются средним уровнем дисперсности, неоднородностью и неустойчивостью структуры. Низкое качество подобных эмульсий делает устройство непригодным для приготовления эмульсий при получении ЭВВ. Наиболее близким к предлагаемому изобретению является устройство для приготовления эмульсий,содержащее насос с гибким отсасывающим шлангом, обогреваемый бак для приготовления эмульсии, снабжнный трубопроводами подачи и циркуляции эмульгированного топлива и реле уровней. Устройство снабжено эмульгаторами, установленными на нагнетательной стороне насоса и соединнными напорным трубопроводом с баком для приготовления эмульсии,обогреваемой дозирующей мкостью, расположенной перед баком для приготовления эмульсии и соединнной с нагнетательным и всасывающим трубопроводами и термореле,установленными на баке для приготовления эмульсии и дозирующей мкости. Бак для приготовления эмульсии оборудован паровой рубашкой, механической мешалкой и соединн с насосом с помощью всасывающего трубопровода. Реле уровней установлены на баке для приготовления эмульсии и дозирующей мкости(Патент РФ 2241529, кл. В 013/08, 2004). Благодаря насосу, мешалке, нагревателям и блоку эмульгаторов,в качестве которых использованы узкощелевые диспергаторы,способные вытягивать и дробить капли до бесконечно малого размера, подобное устройство способно приготавливать тонкодисперсные водомазутные эмульсии. Этому способствует возможность многоразового воздействия на эмульсию при е циркуляции по замкнутому циклу из бака для приготовления эмульсии во всасывающий трубопровод, затем в центробежный насос, блок дисперга- торов, нагнетательный трубопровод и снова в бак для приготовления эмульсии. Недостатком данного устройства является узкая область применения. Устройство позволяет приготавливать только тонкодисперсные неустойчивые эмульсии, которые прямо в горячем виде подаются на сжигание. Однако устройство непригодно для приготовления тонкодисперсных устойчивых эмульсий ввиду отсутствия в нм элементов стабилизации тонкодисперсной структуры. При перегреве раствора окислителя выше температуры насыщения (90-92)С и использовании поверхностно-активных свойств веществаэмульгатора данное устройство позволяет достичь заданной дисперсности, т.е. раздробить микрокапли до размеров менее 1 мкм. При этом достигается так называемая установившаяся дисперсность, т.к. дальнейшее дробление микрокапель уравнивается обратным ему процессом их коалесценции. То есть количество микрокапель, образованных в единицу времени в результате диспергирования,уравнивается с количеством вновь укрупнившихся капель в результате коалесценции. Это значит, что эмульсия достигает своего качественного предела. Дисперсность и гомогенность доводятся до заданного уровня, межфазовая поверхность хорошо развита и обладает большим энергетическим потенциалом. При выгрузке эмульсии продуцирование новых микрокапель прекращается, а процесс коалесценции продолжается с прежней скоростью. В результате происходит активный процесс слияния микрокапель в капли более крупного размера, нарушается гомогенность состава, сокращается площадь межфазовой поверхности и е энергетический потенциал. Вступают в действие силы гравитации,которые начинают превышать межмолекулярные силы сцепления, удерживающие эмульсию от разрушения. Происходит разделение растворов по плотности, при котором жидкое горючее с плотностью 0,9 г/см 3 всплывает над раствором окислителя с плотностью 1,4 г/см 3. Компоненты расслаиваются и эмульсия разрушается. Задачей изобретения является создание реактора для приготовления тонкодисперсных гомогенных и устойчивых эмульсий, пригодных для получения ЭВВ. Техническим результатом изобретения является реактор, обеспечивающий тонкое дробление перегретой дисперсной фазы, гомогенизацию структуры эмульсии и е стабилизацию путм активного охлаждения при одновременном поддержании установившейся дисперсности до момента приведения эмульсии в устойчивое состояние. Технический результат достигается тем, что реактор для приготовления эмульсии, содержащий цилиндрический бак, насос, всасывающий и напорный трубопроводы, трубопровод циркуляции эмульгированного продукта,диспергатор,установленный на нагнетательной стороне насоса и 3 соединенный напорным трубопроводом с баком,оборудованным рубашкой, механической мешалкой и соединнным с насосом с помощью всасывающего трубопровода, согласно изобретению, снабжен байпасным трубопроводом, соединнным одним концом с нагнетательной стороной насоса, а другим концом с баком, дно которого имеет коническую форму, рубашка бака выполнена теплоотводящей в виде наружной оболочки с патрубком для подачи охлаждающей жидкости, установленным со стороны донной части бака, и патрубком для отвода нагретой жидкости, установленным в верхней части бака,механическая мешалка образована импеллером,нижняя часть которого выполнена трапециевидной,а верхняя часть - прямоугольной, при этом нижняя часть импеллера расположена ниже уровня сопряжения цилиндрической части бака с его конусным дном. Изобретение поясняется чертежами, где на фиг.1 изображн предлагаемый реактор, продольный разрез, на фиг. 2 - вид сверху и на фиг. 3 - вид сбоку. Реактор для приготовления эмульсии содержит цилиндрический бак 1 с дном 2, имеющим коническую форму, насос 3. Дно 2 бака 1 соединено всасывающим трубопроводом 4 с насосом 3. На нагнетательной стороне насоса 3 установлен тройник 5, один выход которого соединн напорным трубопроводом 6 с диспергатором 7 и далее трубопроводом циркуляции 8 с баком 1. Другой выход тройника 5 соединн байпасным трубопроводом 9 с баком 1. Рубашка 10 бака 1 выполнена теплоотводящей в виде наружной оболочки с патрубком 11 для подачи охлаждающей жидкости, установленным со стороны донной части бака, и патрубком 12 для отвода нагретой жидкости,установленным в верхней части бака. Механическая мешалка 13 образована импеллером, нижняя часть которого выполнена трапециевидной, а верхняя часть - прямоугольной, при этом нижняя часть импеллера расположена ниже уровня сопряжения цилиндрической части бака 1 с его конусным дном 2. Вращение импеллеру 13 передатся от электродвигателя 14, установленного на крышке 15 бака 1. Крышка 15 снабжена патрубками 16 и 17 для подачи жидких растворов внутрь бака 1. Диспергатор 7 представляет собой дисковый узкощелевой ротор с высокой скоростью вращения и возможностью удлинения и дробления капель дисперсной фазы до сверхмалого размера. Диспергатор 7 обладает определнным гидравлическим сопротивлением, поэтому насос 3 снабжн мощным электродвигателем 18, а диспергатор ещ более мощным электродвигателем 19. Трубопроводы 8 и 9 имеют краны управления режимом циркуляции 20 и 21 и отводы для выгрузки готовой эмульсии с кранами управления 22 и 23. Реактор работает следующим образом. При закрытом положении кранов через патрубок 16 закачивают жидкое горючее в виде раствора вещества-эмульгатора в нефтепродукте плотностью 0,9 г/см 3, которое заполняет нижнюю часть бака 1. Открывают кран 20 и включают электродвигатели 4 18 и 19, вовлекающие жидкое горючее в циркуляцию через диспергатор 7. Через патрубок 17 запускают тонкой струй перегретый выше температуры насыщения (90-92)С водный раствор окислителя плотностью 1,4 г/см 3. Под действием гравитации тонкая струя окислителя опускается сквозь жидкое горючее и вовлекается в циркуляцию через диспергатор 7. Постепенно в циркулирующий поток вводится весь раствор окислителя, который в результате многократного прохождения через диспергатор 7 дробится на мельчайшие капли, образуя обратную эмульсию типа вода в масле. Это происходит следующим образом. Низкоплотное жидкое горючее, в которое тонкой струей поступает высокоплотный раствор окислителя, в процессе обработки в диспергаторе 7 продолжает оставаться непрерывной фазой, не теряющей своей сплошности и выполняющей обволакивающую функцию по отношению к диспергируемой фазе. Более плотный раствор окислителя, содержащийся в жидком горючем,подвергается воздействиям, приводящим к его дроблению на капли. Узкощелевой диспергатор 7 при высокоскоростном вращении ротора растягивает тяжлые капли окислителя в нити, которые приобретают форму удлиняющегося цилиндра. Когда цилиндр достигает длины, превышающей два его диаметра, он становится неустойчивым и распадается на более мелкие капли. Многократно проходя через диспергатор 7 эти капли также растягиваются в неустойчивые нити критической длины и распадаются на еще более мелкие капельки. Этому способствует веществоэмульгатор с поверхностно-активными свойствами,доминирующими при высокой температуре, которое снижает поверхностное натяжение капель, способствуя их растяжению и дроблению. Однако вытягивание капелек в цилиндрики с последующим их самопроизвольным распадом происходит тем труднее, чем меньше капельки, что приводит к возникновению установившейся дисперсности,так как параллельно с диспергированием происходит коалесценция. Под действием сил межфазового натяжения, которое стремится сократить межфазовую поверхность,происходит слипание капелек с увеличением давления на разделяющие их сотовые перегородки. В результате этого давления происходит перфорация перегородок, сливание капелек в более крупные капли и деструктуризация эмульсии. Характерной особенностью обоих процессов является то, что по мере уменьшения размеров капелек скорость диспергирования снижается, а скорость коалесценции возрастает. На этапе выравнивания скоростей образуется требуемая по качеству, но неустойчивая эмульсия. Для е стабилизации в патрубок 11 подают охлаждающую жидкость и включают электродвигатель 14 импеллера 13. При этом корпус бака 1 и конусного дна 2 начинает охлаждаться, а горячая эмульсия вводится в тепло- и массообменные процессы двумя потоками торообразным и циркулирующим. Торообразный поток образуется от вращения импеллера 13, в котором нижняя трапециевидная его часть направляет эмульсию к конусному дну 2, а затем по спирали вверх. При этом эмульсия,охлаждаясь,прорабатывает мртвую зону,находящуюся на сопряжении цилиндрической стенки бака 1 с дном 2, не давая застояться находящейся здесь эмульсии. Прямоугольная часть импеллера 13 формирует поток в направлении стенок цилиндра, который накладывается на поток,образованный трапециевидной частью импеллера 13. Это создает общий кольцевой в поперечном сечении поток, который перемещается вверх по винтовой линии, продолжительно контактируя с холодными поверхностями,активизируя теплообмен между горячей эмульсией и охлаждающей жидкостью, совершаемый через разделяющую их тврдую стенку с высокой теплопроводностью. В верхней части бака 1 поток смыкается к центру и опускается вниз в зону действия импеллера 13. Циркулирующий поток формируется из наиболее горячей части эмульсии,удалнной от охлаждающих поверхностей, и направляется через всасывающий трубопровод 4 и насос 3 в диспергатор 7. Та часть капелек, которая успела укрупниться в баке 1 за счт коалесценции, вновь подвергается мощным растягивающим усилиям,обеспечивающим их дробление. Восстановленная до тонко дисперсного состояния эмульсия возвращается трубопроводом 8 в верхнюю часть бака 1, где совмещается с охлажднной эмульсией торообразного потока. Совмещение горячей и охлажднной эмульсий происходит путм взаимопроникновения их друг в друга со скачкообразным усреднением температур. В результате обновлнная по тонкодисперсному состоянию часть эмульсии равномерно распределяется в общей массе эмульсии и стабилизируется вместе с ней. Процесс стабилизации всей массы эмульсии осуществляется пошаговым понижением температуры,сопровождающим каждый цикл е торообразного перемещения и перемешивания. Стабилизация эмульсии, совершаемая в процессе подобного тепло- и массообмена, проявляется в е загущении, чему способствуют стабилизирующие свойства вещества - эмульгатора, растворенного в нефтепродукте. При охлаждении оно перестат проявлять свои поверхностно - активные свойства и приобретает воскообразную консистенцию,благодаря чему структура эмульсии упрочняется вязкими связями, имеющими сотовое строение. Прочность межсотовых перегородок возрастает и скорость коалесценции замедляется. Однако наблюдаемое при этом загущение эмульсии резко снижает скорость циркулирующего потока, а, следовательно, ухудшает тепло- и массобмен между горячей и охлажднной частями эмульсии. В своей срединной части эмульсия продолжает оставаться горячей, подвергаясь коалесценции и теряя при этом качество. Для восстановления интенсивности тепло- и массообмена открывают кран 21 пропуская горячую эмульсию одновременно по двум трубопроводам 8 и 9. При этом интенсивность тепло- и массообмена восстанавливается до прежнего уровня, а процесс диспергирования продолжается в режиме поддержания установившейся дисперсности. После охлаждения до 68-70 эмульсия окончательно стабилизируется, превращаясь в тонкодисперсный однородный и устойчивый продукт. Открывают краны 22 и 23 и сливают готовую эмульсию. Таким образом, предлагаемый реактор позволяет решить поставленную задачу, приготавливать тонкодисперсные гомогенные и устойчивые эмульсии, пригодные для получения ЭВВ. Отличительные признаки предлагаемого изобретения позволяют совместить в технологии все необходимые процессы продуцировать тонкодисперсную водную фазу и гомогенизировать эмульсию, стабилизировать е путем активного охлаждения,поддерживая установившуюся дисперсность в течении времени, необходимого для стабилизации эмульсии. При этом все процессы взаимно дополняют друг друга. Выполнение реактора таким образом, что трубопровод 9 представляет собой байпас линии диспергирования, соединнный одним концом с нагнетательной стороной насоса 3, а другим концом с баком 1, позволяет ускорить процесс стабилизации эмульсии за счт интенсификации тепло- и массообменных процессов и тем самым снизить потери качества эмульсии от коалесценции дисперсной фазы. Выполнение бака 1, имеющего вид цилиндра с конусным дном 2, с теплоотводящей рубашкой 10 в виде наружной оболочки, соединнной в нижней е конусной части с всасывающим трубопроводом 4, а в верхней цилиндрической части с верхней кромкой бака 1,позволяет увеличить площадь теплопередачи, начав охлаждение в зоне конусного дна 2 и продолжив его по пути винтообразного перемещения эмульсии вдоль стенок бака 1 в его верхнюю часть. Это позволяет увеличить шаг понижения температуры эмульсии за один проход в торообразном потоке. Снабжение рубашки 10 в нижней е конусной части патрубком 11 позволяет подать охлаждающую жидкость в место, где начинается формирование торообразного потока и тем самым повысить продолжительность контакта с охлаждающей поверхностью и интенсивность охлаждения эмульсии. А снабжение рубашки 10 в верхней е цилиндрической части патрубком 12 позволяет отвести охлаждающую жидкость в месте, где заканчивается контакт эмульсии с охлаждающей поверхностью. Выполнение нижней части импеллера 13 трапециевидной формы позволяет организовать торообразный поток эмульсии с активизацией контакта е с охлаждающей поверхностью конусного дна 2. При этом не препятствовать формированию циркулирующего потока через 5 всасывающий трубопровод 4. А выполнение верхней части рамки прямоугольной формы позволяет усилить торообразный поток,создаваемый нижней трапециевидной частью рамки и организовать винтообразный подъм эмульсии снизу - вверх, что увеличивает продолжительность е контакта с охлаждающими поверхностями,ускоряет охлаждение и стабилизацию эмульсии. Расположение нижней части импеллера ниже уровня сопряжения цилиндрической части бака 1 с его конусным дном 2 позволяет проработать мртвую зону, не давая застояться находящейся здесь эмульсии. ФОРМУЛА ИЗОБРЕТЕНИЯ Реактор для приготовления эмульсии,содержащий цилиндрический бак,насос,всасывающий и напорный трубопроводы,трубопровод циркуляции эмульгированного продукта,диспергатор,установленный на нагнетательной стороне насоса и соединенный напорным трубопроводом с баком, оборудованным рубашкой, механической мешалкой и соединнным с насосом с помощью всасывающего трубопровода,отличающийся тем, что он снабжен байпасным трубопроводом, соединнным одним концом с нагнетательной стороной насоса, а другим концом с баком, дно которого имеет коническую форму,рубашка бака выполнена теплоотводящей в виде наружной оболочки с патрубком для подачи охлаждающей жидкости, установленным со стороны донной части бака, и патрубком для отвода нагретой жидкости, установленным в верхней части бака,механическая мешалка образована импеллером,нижняя часть которого выполнена трапециевидной,а верхняя часть - прямоугольной, при этом нижняя часть импеллера расположена ниже уровня сопряжения цилиндрической части бака с его конусным дном.

МПК / Метки

МПК: B01F 3/08

Метки: реактор, приготовления, эмульсии

Код ссылки

<a href="https://kz.patents.su/7-ip27438-reaktor-dlya-prigotovleniya-emulsii.html" rel="bookmark" title="База патентов Казахстана">Реактор для приготовления эмульсии</a>

Предыдущий патент: Пожарная машина 1

Следующий патент: Роторный эмульгатор

Случайный патент: Способ получения стабильных в кислой среде производных бензимидазола