Способ получения дистиллята

Номер патента: 3517

Опубликовано: 10.06.1996

Авторы: Гилажов Есенгали Гилажович, Жугинисов Ондасын Жугинисович, Мамбетов Уракбай Алимбаевич

Формула / Реферат

Изобретение относится к области термодеструктивной переработки тяжелых нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности на установках замедленного коксования.

Цель изобретения - повышение выхода и улучшение качества дистиллята.

Способ получения дистиллята включает замедленное коксование гудрона. В гудрон добавляют атактический полипропилен и поддерживают следующее соотношение компонентов, : мас.:

гудрон - 60-90

атактический полипропилен - 10-40

Текст

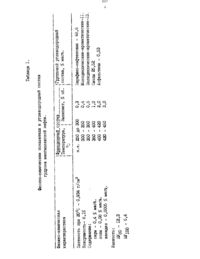

Изобретение относится к области термодеструктивной переработки тяжелых нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности на установках замедленного коксования.Известно использование в качестве сырья для коксования тяжелых нефтяных остатков, образующихся при дистилляции нефти, деасфальтизации, термическом и каталитическом крекинге остаточной и дистиллятной фракций пиролиза бензина и газойлевых фракций /1/.Способ предусматривает применение в качестве сырья для коксования вышеуказанных нефтяных остатков ценных товарных нефтепродуктов и не обеспечивает высокого выхода продуктов коксования, особенно дистиллята.Наиболее близким к предлагаемому является способ получения дистиллята(2), в котором в качестве сырья для замедленного коксования использована смесь гудрона мангыщлакской нефти с установки термического крекинга с добавкой крекинг-остатка мартышинской нефти.Недостатком этого способа является использование в качестве добавки крекинг-остатка мартышинской нефти и низкий выход дистиллята (721 - 74,5 мас.).Целью изобретения является повышение выхода и улучшение качества дистиллята.Указанная цель достигается тем, что в способе получения дистиллята путем замедленного коксования гудрона, согласно изобретению в гудрон добавляют атактический полипропилен и поддерживают следующее соотношение компонентов, мас.Смесь гудрона мангыщлакской нефти с АПП в определенных соотношениях коксовали на проточной лабораторной установке, способной воспроизводить режим работы заводских установок. Реактор с полезным объемом 2 л, высотой 300 мм. Температура 400-450 С. Обогрев аппарата для нагревания подаваемой смеси и реактора коксования электрический.Компоненты сырья для замедленного коксования представляют собойгудрон мангыщлакской нефти с установки термического крекинга имеет физико-химические показатели и состав, отраженные в таблице 1атактическая фракция полипропилена (АПП) - отход Гурьевского химического завода им.50-летия Октября используется некондиционный продукт произ водства изоатактического полипропилена, отфильтрованный от твердой фазыПример 1. Гудрон мангь 1 шлакской нефти в количестве 270 г (90 масР/о) при температуре 90-120 С перемешивают с 30 г (10 мас.) АПП. Готовую смесь при этих температурах подают в реактор замедленного коксования.скорость подачи сырья - 0,13 часПри коксовании получают 227,4 г (75,8 мас.) дистиллята, т.е. выходпоследнего по сравнению с известным повышается на 1,7 от массы дистилля та.Пример 2. В условиях примера 1, из 240 г (80 мас.) гудрона и 60 г (20 мас.) АПП получают 231,0 г (77,0 мас./) дистиллята, т.е. выход последнего по сравнению с известным повышается на 4,5 от массы дистиллята.Пример 3. В условиях примера 1, из 210 г (70 масдУо) гудрона и 90 г (30 мас.) АПП получают 234,0 г (78,0 мас.) дистиллята, т.е. выход последнего по сравнению с известным повышается на 64/ от массы дистиллята.Пример 4. В условиях примера 1, из 180 г (60 мас.) гудрона и 120 г (40 мас.) АПП получают 237,0 г (79 мас.) дистиллята, т.е. выход последнего по сравнению с известным повышается на 7,9 от массы дистиллята.Пример 5. В условиях примера 1, из 150 г (50 мас./о) гудрона и 150 г (50 мас.) АПП получают 243,0 г (81,0 мас.) дистиллята, т.е. выход последнего по сравнению с известным повышается на 10,6 от массы дистиллята.Пример 6. В условиях примера 1, из 120 г (40 мас.) гудрона и 180 г (60 мас.) АПП получают 249,0 г (83,0 мас.) дистиллята, т.е. выход последнего по сравнению с известным повышается на 13,5 от массы дистиллята.Пример 7. В условиях примера 1, из 90 г (30 мас.) гудрона и 210 г (70 мас./о) АПП получают 255,3 г (85,1 мас./о) дистиллята, т.е. выход последнего по сравнению с известным повышается на 16,6 от массы дистиллята.Пример 8. В условиях примера 1, из 60 г (20 мас.) гудрона и 240 г (80 мас.) АПП получают 261,6 г (87,2 мас.) дистиллята, т.е. выход последнего по сравне нию с известным повышается на 20,1 от массы дистиллята.Пример 9. В условиях примера 1, из 30 г (10 мас.) гудрона и 270 г (90 мас.) АПП получают 262,2 г (874 мас.) дистиллята, т.е. выход последнего по сравнению с известным повышается на 21,2 от массы дистиллята.Материальный баланс процесса коксования по предлагаемому и известномуКак видно из таблицы 2, добавка к гудрону атактического полипропилена в количествах от 10 масР/о и выше приводит к повышению выхода дистиллята по сравнению с известным способом. Однако с увеличением количества АПП в составе сырья за счет повышения выхода дистиллята понижается выход кокса- одного из целевых продуктов процесса коксования.Так, если при содержании в сырье 40 мас. АПП выхода коксгьсоставляет 15,6 мас. от сырья, то при содержании в сырье 50 мас.АПП выход кокса понижается до 14,0 мас.. Известно, что удовлетворительный выход кокса, отвечающий проектному требованию УЗК Гурьевского НПЗ им. В.И.Ленина, равен 15,0 мас.. Это означает, что количество АПП в составе предлагаемого сырья не может превышать 40 мас., иначе выход кокса не отвечает проектному требованию УЗК. Следовательно, оптимальное содержание АПП в составе предлагаемого сырья находится в пределах от 10 до 40 мас./о.Из таблицы 2 также видно, что в предлагаемых примерах резко увеличивается выход бензиновой фракции дистиллята - в 1,8-22 раза, по сравнению с известным. Следовательно, предлагаемый способ приводит к улучшению качества дистиллята.Таким образом, предлагаемый способ получения дистиллята путем замедленного коксования гудрона с использованием атактического полипропилена в качестве добавки обладает следующими преимуществами по сравнению с известным1. заметно повышается выход дистиллята и улучшается его качество2. решается проблема утилизация отходов химической промышленности3. Использование отхода химической промышленности- атактического полипропилена - в качестве одного из основных компонентов сырья для замедленного коксования позволяет сэкономить при этом основное базовое сырье - гудрон неф ТИ.Способ получения дистиллята путем замедленного коксования гудрона, отличающийся тем, что с целью повышения выхода и улучшения качества дистиллята, в гудрон добавляют атактический полипропилен и поддерживают следующее соотношение компонентов мас.

МПК / Метки

МПК: C10B 55/00

Метки: дистиллята, способ, получения

Код ссылки

<a href="https://kz.patents.su/7-3517-sposob-polucheniya-distillyata.html" rel="bookmark" title="База патентов Казахстана">Способ получения дистиллята</a>

Предыдущий патент: Способ получения битумов

Следующий патент: Способ разработки рудных тел

Случайный патент: Устройство для вибрационной разглинизации водоносных пластов