Способ разделения смеси винилбутиловый эфир-бутанол азеотропной ректификацией

Номер патента: 2101

Опубликовано: 15.06.1995

Авторы: Кулик Виктор Андреевич, Тимофеев Владимир Савельевич, Котенко Владимир Астафьевич, Мороз Валентина Александровна, Волкова Нина Ивановна, Бабакова Ольга Канисовна, Винс Виктор Вильгельмович

Формула / Реферат

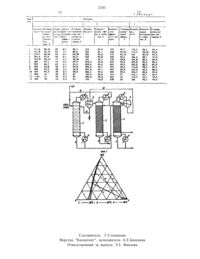

Изобретение касается производства эфиров, в частности разделения смеси винилбутилового эфира с бутанолом. Цель - повышение степени извлечения цеяевых веществ при увеличении производительности установки и сокращении количества сточных вод. Разделение ведут азеотропной ректификацией с использованием воды в качества азеотропного агента с получением гетероазеотропа в виде дистилля та первой колонны с последующим разделением его во флорентийском сосуде на водный и органический слои. Во второй колонне ведут перегонку ректификацией органического слоя с отбором из куба колонны концентрированного винилбутилового эфира.Кубовый продукт первой колонны перегоняют в третьей колонне с выделением концентрированного бутанола. Полученный в третьей колонне дистиллят расслаивают на органический и водный слои и при этом органический слой используют для орошения этой колонны, а водный смешивают с дистиллятом первой колонны и после расслаивания смеси водный слой направляют на орошение первой колонны при температуре 10-40°С и массовом соотношении винилбутилового эфира в питании колонны и воды в водном слое дистиллята (6-9):1. В этих условиях степень извлечения бутанола возрастает С 85 до 98%, при получении продуктов с высокой концентрацией: винилбутилового эфира 99-99,8 мас.% и бутанола 98,1-99,6 мас.%. Степень извлечения эфира 99%.

Текст

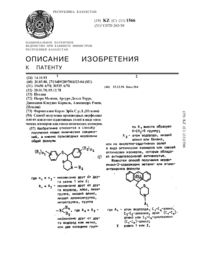

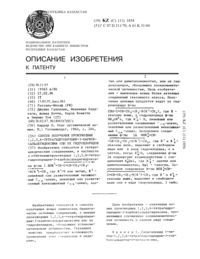

На фиг. представлена принципиальная схема установки для осуществления способа на фиг.2 - график,поясняюшнй способ.Зьщеление винилбутилового эфира на смеси с бутанолом (фиг.1)провоцят на трек колоннах колонне 1 азеотронной ректификации, колонне 2 извлечения винилбутилового эфира Н колонне 3 выделения бутанола. Эфир-сырец подают на верх колонны Кубовый остаток колонны 1, содержащий бутанол с примесями вииилбутилового эфира и снолообразных веществ,направляют по линии 4 в колонну 3. С низа колонны 2 по линии 5 получают концентрированный винилбутилоный эфир, а из промежуточного сечения нижней части колонны 3 по линии 6 выводят концентрированный бутанол. Остаток перегонки, содержащий в основном дибутилацеталъ в смеси с небольшим количеством проДуктов.осмоления, выводят из куба колонны 3 по линии 7.Днстилляты колонн 1 и 3 представляющие собой гетероазеотопы,расслаивают во флорентийских сосудах В и 9,причем нижний водиы слой дистиллята колонны 3 смешивают (линия 10) с дистиллятом колонны 1 (линия 11),полученную смесь разделяют на органический н водный слои во флорентийском сосуде 8. Далее полученный органический слой по линии 12 направляют на разделение в колонну 2, а водны слой подают в виде орошения по линии 13 на верх колонны 1, частично водный спой сливают в канализацию. Органический слой дистиллята колонны 3 из флорентийского сосуда 9 возвращают В колонну 3 по линии 14, а дистиллят колонны 2 направляют в колонну по линии 15, где его смешивают с исходным сырьем.(фыг).Условия проведения процесса по колоннам 1-З приведены в табл.-3.В верхнюю часть колонны 1 при температуре кипеиия подают 417,6 кг/ч эфира-сырца, содержащего 872 винилбутилового эфира, 2.воды, остальное бутанол и небольшое количество примесей продуктов винилированин.С верха колонны 1 в виде дистиллята при 77,3 С отбирают гетероазеотроп состава, мас виннлбутнловый эфир 57,3 бутанол 1,9 вода 0,В, 4из куба получают гомогенную смесь бутанол - вода в количестве 170,2 кг/г с содержанием бутанола 92,66 мас., воды 6,18 мас.2 и незначительным количеством примесей(табл.1), которую подают на разделение в колонну 3.дистиллят из колонны 1 охлаждают В холодильнике оборотной водой,смешивают с водным слоем дистиллята колонны 3, содержащим 8,12 бутанола и 1,91 воды, рассланвают на водный н органический слои. Водный слой состава, мас.2 внннлбутиловы эфир 0,1 вода 96,2 бутанол 3,7 - при температуре 2 ОС подают на орошение колонны 1. При этом отношение винилбутнлового эфира в питании колонны к количеству воды, поступающей в колонну, составляет 8 Е. Органический слой из флорентийского сосуда 8 состава, указанного в табл.1, подают в колонну 2 для концентрирования виннлбутилового эфира до содержания в кубовом остатке колонны 99,8 мас.2(табл.2). В колонну 3 подают 170,2 кг/Ч кубовой жидкости из колонны 1 и из нижней части колонны отводят бутанолъиую фракцию с содержанием бутанола 98,2 в количестве 15,53 кг/Ч (табл.3). Колонна 3 орошается органическим слоем дистиллята из сосуда 9, содержащим 76 мас.Х бутанола и 2 д мас.2 воды. Степень извлечения винилбутилового эфира 99,72, бутанола 95,52 от их потенциального содержания в исходном сырьеРежим работы колонн указан в табл.ч, полученные результаты приведены в табл.5.Исходной смесь, поступающая В колонну 1 содержит воды не более 1 мас.. Водны слой на орошение колонны 1 аэеотропной ректификации подают исходя из содержания винилбутипового эфира в сырьевой смеси при условии образования в кубе колонны 1 смеси бутанол - вода гомогенного состава, характеризующейся полной взаимной растворимостью компонентов,что способствует стабильной работе колонн 1 и 3.Ивменение соотношения эфир - вода влияет на качество эфира-ректификата и на состав кубовой жидкости (примеры 9, 10 н 1).Оптимальное соотношение эфир вода в потоке, поступающем на орошение первой колонны, 6 - 81 (см. примеры 1-6).Температура водного потока после флорентийского сосуда, используемого для орошения колонны 1, может выдерживаться в пределах 0-40 С, при этом нижний предел ограничен температурой замерзания воды, а верхний предел температуры обусловлен степенью растворимости эфира в воде н воды в эфиреЧем ниже температура во флорентийском сосуде, тем лучше происходит расслаивание гетероазеотропа и тем выше концентрация вииилбутилового эфира в верхнем органическом слое.При орошении водным слоем с температурой более д 0 С содержание винилбутилового эфира в верхнем слое сниается, что ведет к остаточному содержанию винилбутилового эфира в кубе колонны до 8 мас.2, увеличению примесей дибутилацеталя в кубе с 0,1 до 1,19 мас. и снижению степени извлечения винилбутилового эфира до 98.При работе в оптимальном режиме из куба колонны 3 выводят 5-10 кг дибутнлацеталя и смолообраэных примесей в расчете на Е т концентрированного бутанола.По предлагаемому способу количество сточнык вод снижается до минимума за счет рецикла водного слоя дистиллята колонны 3 совместно с водным слоем дистиллята колонны 1.В схеме по прототипу помимо азеотропной ректификации используют экстрагирование водой при соотношении эфир-ректифнкат - вода 15.Сточные воды после экстрагирования и воднй слой дистиллята с содержанием бутанола до 82 сбрасываются в канализацию.Например, при производительности по винилбутиловому эфиру 3000 т/год и его концентрации после ректификацн 942 до 62 бутанола теряется со сточными водами, при этом наносится огромньй урон окружающей среде.Таким образом, если по способупрототипу колонна 1 работает с флегмовымчислом 3, по предлагаемому способу производят замену флегмы на орошение колонны при 12-4 ОС, причем орошение представляет собой смесь водной части дистиллятов колонн 1 и 3 с содержанием бутанола 6-7 мас.. В отличиеот способапрототипа питание подаютв верхнюю часть колонны колонна работает в качестве отгонной без подачи флегмы. В результате Исключается необходимость испарения потока флегмы что делает процесс более технологичиым и позволяет повысить производительность установки (по винилбутиловону эфиру до 1 т/ч в отличие от производительности по прототипу,составляющей 0,3 т/ч).Кроме того, изменение схем работы колонны азеотропной ректификации приводит к увеличению степени извлечения эфира (до 992 против 95 по прототипу) и практически к отсутствию винилбутилоиого эфира в кубе колонны 1, что предотвращает образование днбутилацеталя. Вследствие этого улучшается работа колонны концентрирования бутанола и растет степень извлечения бутанола до 98, тогда как по способу-прототипу эта величина не превышает 85. При этом по предлагаемому способу получают конечиые продукты высокой концентрации, а именно винилбутиловый эфирФ о р м у л а и з о б р е т е н н я Способ разделения смеси внннлбутиловый эфир - бутанол азеотропной ректификацией с использованием воды в качестве аэеотропного агента,получеииен гетероаэеотропа в виде дистиллята первой колонны азеотропной ректификации и последующим его разделением во флорентийском сосуде на водный и органический слои, перегонкой органического слоя во второй ректификационной колонне с отбором из куба колонны концентрированного винилбутнлового эфира н последующей перегонкой кубоного остатка первой колонны в третьей колонне с выделением концентрированного бутанола, о тл и ч а ю Щ и й с я тем, что, с целью ровышенин степени извлечения конечных продуктов, увеличения производительности установки и сокращения количества сточных вод, дистил пят третьейорганический и подньт слои, органический слой используют в качестве орошения этой жеколонны, а водныйслой смешивают с водньптслоси дистил пята ВВННЯ СМЕСИ090598008 (пашня слоя ПЛ Кассовое свитков-шве эфир под Тети-шунту . С СРЕД куба,орошения Отпор дистиллята, ка-Гч Органический СЛОНа-пс. Мтипоутилппня эфир под Бутанол Водный спая, кпд Цитатника-копии пир вод.Бгтмоп Спорастъ отбор-ц купоны Фрпшш, кпд Состп тушит фракции,или натяну-тырит мир Вода Бутанол ПРИМИ (дикими)Сталин наплечник пюпит бггнпового эфира, Я.полученны водный слой направляют на орошение первой колонны при тем пературе 10 д 0 С И массовом отношениины к воде н водном слое составляющем эфир водаУсловия проведении процесса к пгц результаты по истокиода аде ны ода99,6 99,99 Подача эфира-ректифи ката, кг/ч 310 ТемператураС верха 92 куба 94 питания 90 Состав кубовой жидкости,мас.2 Винилбутнловый эфир 99,8 Вода 0,01 Бутанол 0,19 Степень извлечения ВБЭ 2 99,70.. ч. ..-.... 5 въь 5 а 9 в тца еще за ем ю п юг ш т 11 ьгв 395 ада и,ш ода пл зла здв щт од ид за гид пы от Спели аде мы чьи вщм гл ада 9 а,о 99.99ван 920 чоп или на И мл вы ем 96 эц ан тв из та во 20 20 виз чл еда щз одп од да гл цв еще еда на отт плэ щз выдр они тцв ад да адТ а 6 л и ц а 2 Условия проведения процесса н его результаты по колонне 2Условня проведения процесса и его гезультаты по колонне 3та оп пц цв- т нив 5 н кубе верха куба оропе- нерхаку 0 п питания кубе варка куба. кг/си 1 пня 1 кг/ск 1 78 98 20 0,16 90 96 90 0,22 92,5 11 0,22 2 78 104 25 1,15 90 96 90 0,22 92,8 117 0,26 3 78 104 40 0,10 90 9 90 0,22 93,0 118 0,25 Ь 78 102 35 0,16 92 96 92 0,23 93 118 0,26 5 78 102 12 0,16 93 95 92 0,23 92 117 0,26 0 78 102 12 0,16 91 96 90 0,21 90 118 0,28 7 10 96 д 5 0,18 92 95 90 0,21 02 125 0,29 0 79 94 50 0,28 93 95 91 0,21 05 123 0,29 9 78 96 20 0,16 92 96 90 0,21 93 125 0,29 10 70 96 20 0,16 91 96 00 0,21 91 121 0,29 11 70 96 20 0,2 90 95 90 0,21 09 121 0,29 12 79 94 50 0,21 90 96 90 0,21 91 123 0,29 13 19 96 65 0,25 90 95 90 0,21, 89 119 0,28

МПК / Метки

МПК: C07C 31/12, B01D 3/36, C07C 43/16

Метки: смеси, азеотропной, винилбутиловый, эфир-бутанол, способ, разделения, ректификацией

Код ссылки

<a href="https://kz.patents.su/6-2101-sposob-razdeleniya-smesi-vinilbutilovyjj-efir-butanol-azeotropnojj-rektifikaciejj.html" rel="bookmark" title="База патентов Казахстана">Способ разделения смеси винилбутиловый эфир-бутанол азеотропной ректификацией</a>

Предыдущий патент: Способ получения метилалкиловых и метилалкениловых эфиров

Следующий патент: Способ получения фтороксигалосоединений

Случайный патент: Ингибитор коррозии для водных сред "Ранкор-7399"