Способ разделения смеси С4-углеводородов разной степени насыщенности

Номер патента: 1215

Опубликовано: 15.09.1994

Авторы: Клаус-Юрген Шнейдер, Харальд Швенткер, Дитер Штокбургер, Детлеф Бендер, Ульрих Вагнер, Клаус Фолькамер, Ганс-Мартин Вайтц

Формула / Реферат

Способ разделения смеси С4-углеводородов разной степени насыщенности путем экстрактивной дистилляции в присутствии селективного растворителя с отбором в виде головного продукта колонны экстрактивной дистилляции более насыщенных углеводородов и в виде кубового продукта - менее насыщенных углеводородов в селективном растворителе с последующим отделением менее насыщенных углеводородов, испарением кубового продукта путем расширения, рециклом образующейся при этом парообразной фазы на стадию экстрактивной дистилляции и отделением на стадии рекуперации от оставшейся жидкой фазы продукта, содержащего углеводороды, и селективного растворителя с рециклом последних на стадию экстрактивной дистилляции, отличающийся тем, что, с целью снижения энергозатрат, кубовый продукт перед испарением доводят до давления. превышающего на 3-15,3 ата давление в нижней части колонны экстрактивной дистилляции, и температуру кубового продукта повышают на 15-60°С путем косвенного теплообмена с рециркулирующим селективным растворителем, и на стадии испарения давление понижают до величины на 0,1-1 ата, превышающей давление в нижней части колонны экстрактивной дистилляции и на 1-6,1 ата на стадии рекуперации растворителя.

Текст

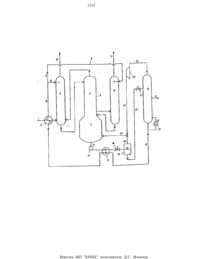

НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО ПРИ КАБИНЕТЕ МИНИСТРОВ(56) Акцептовонная заявка ФРГ 1191519726, КЛ. В 0113 3/40, 1976 (прототип)(54) СПОСОБ РАЗДЕЛЕНИТ СМЕСИ С 4 УГЛЕВОДОРОДОВ РАЗНОИ СТЕПЕНИ НАСЫЩЕННОСТИ.Изобретение относится к разделению смеси Ст-углеводородов разной степени насыщенности путем зкстрактивной дистилляции с использованием селективного растворителя.Известен способ разделения смеси Ст-углеводородов разной степени насыщенности путем энстрактнвной дистилляции в присутствии селективного растворителя с отбором в виде головного продукта колонны экстрактивной дистилляции более насыщенных углеводородов и в виде нубового продукта менее насыщенных углеводородов в селеитивном растворителе с последующим отделением менее насыщенных углеводородов, испарением кубового продукта путем расширенть рацию-ком образующейся при этом парообразной фазы на стадию зкстрактивной дистилляции и отделением на стадИН рекуперации растворителя от оставшейся жидкой фазы продукта, содержащего УГЛВВОДОРОДЬИ, и селективндгд растворителя с рериклом последних на стадию экстрактивных дистилляцииНедостаток известного способа заключается в том, что для рециркуляции парооб 2разной фазы на зкстрактнвную дистилляцию необходимо применять компрессор(для предотвращения перепада давления). Таи как при испарении расширением более 80 содержащихся в экстракте углеводородов испаряется, то необходимо применять относительно большой компрессор ссоответственно большим потреблением электроэнергии. Цель предлагаемого изобретения сни жение энергозатрат. Поставленная цель достигается описываемым способом разделенг-гя смеси Сгуглеводородов разной степени насыщенности путем эистрактивной дистилляции в присутствии селективного растворителя с отбором в виде головного продукта колонны экстрактнвной дистилляпиг более насыщенных углеводородов и в виде кубового продукта гиенее насыщенных углеводородов в селективном растворителе. Последующее отделение менее насыщенных углеводородов заключается в том, что кубовый продукт доводят до давлении, превышающего на 315,3 ата давление в нижней части колонны экстраитивной цистиляции.Температуру кубового продукта повышают на 1560 С путем косвенного теплообмена с рециркулирующим селективным растворителем. Затем испаряют путем расширения, Образующуюся при этом парообразную фазу рециркулнруют на стадию экстрактнвной ректификации. Из оставшейся жидкой фазы на стадии рекуперации отделяют продукт, содержащий углеводороды,селективный растворитель и углеводороды рециркулируют на стадию экстрактпвной дистшьчяцни. На стадии испарения давление понижают до величины на 0,11 ата,превышающей давление в нижней части колонны экстрактивной дистилляции и 1 б,1 ата на стадии рекуперации растворнтеля.Отличие способа заключается в том, что кубовый продукт перед испарением расширением доводят до давления, превышающего 3-15 ата давление в нижней части колонное экстрактивной дистилляции. Температуру кубового продукта повышают на 15 т 60 С путем косвенного теплообмена с рециркулирующим селективным растворителем, и на стадии испарения расширением давления понижают до величины на 0,11 ата, превышающее давления в нижней части колонны экстрактивиой дистилляции, и 1-6 ата на стадии рекуперации растворителя.Предлагаемый способ можно применять для разделения смесей Сд-углеводородов,которые содержат различно ненасыщенные соединения. При разделении более насыщенные соединения представляют собой труднорастворимые в селективном растворителе компоненты, а менее насыщенные соединения легкорастворимые в селективном растворителе компоненты. При изомерах, например ацетиленовом соединении н диолефине, ацетнленовое соединение растворяется легче, чем диолефины.Описанный способ применим для разделеиия смеси Сд-углеводородов, содержащей ДЗ-бутаднен. Такие смеси Сд-упчеводородов получают, например, в качестве Сгфракцнй при производстве этилена и/илзт пропилена путем термического расщепления нефтяной фракции, например сжиженного нефтяного газа, легкого бензина, га- зойля и при каталитическом дегидрирова нин н-бутана идгли н-бутена. Сгфракцин, как правило, содержат бутаны, н-бутен, нзобутен,ЪЗ-бутадиен, винилацетигкен, этилацетилен. 1,2-бутадиен и возможно небольшое количество С 5-углеводородов. Содержание 1.3 бутадиена обычно составляет 10-80 весддъ,в то время как общее содержание винилацетнлена, этнлацетилена и 1,2-бутадиена в Сгфракциях не превышает 5 вес.. При экстрактивной дистилляции Сгфракцътй согласно изобретения получают насыщенные и Ненасыщенный (Та-углеводороды, как бутан, н-бутен и изобутан, в качестве го 4 лонного продукта экстрактивной дистилляции перегонки, а ДЗ-бутадиен наряду с другими легкорастворимымтт в селективномЙрастворнтеле УГЛЕВОДОРОДЗМН, как ВИНИЛ ацетилен, этилацетнлен н 12-бутадиен в качестве продукта стадии рекуперации растворителя, которын для получения чистого бутадиена подвергают дальнейшей очистке.Кроме того, согласно описанному способу, итожно разделять сырые бутадиены, которые содержат 9098 весд/Ь ЪЗ-бутадиена, а в качестве примеси высшие ацетилены, как вннилацетилен и этилацетилен,и высшие аллены, как 12-бутадиен. Такие сырые бутадиены выделяют экстрактивной дистилляцией, например согласно описанному способу, из полученных при термическом расщеплении нефтяных фракций или при каталитическом дегидрирования н-бутана идили н-бутена Ст-фракцттй. При разделении сырого бутадиена ЬЗ-бутадиен как трудиорастворимый в селектнвном растворителе углеводород отводят в качестве головного продукта экстрактивнои дистилляцин, а высшие ацетнлены и по меньшей мере часть высших алленов как легкорастворимые в селективном растворителе углеводороды в качестве продукта Стадии рекуперации растворителя.В качестве селективного растворителя пригодны, например, амиды карбоновой кислоты, как диметнлформамттд, дизтилформамид. формилфорфолин, а также ацетонитрил, Фурфурол, М-метилпгтрролидон, бутиролактои. ацетон и их смеси с водой. Предпочтительно в качестве селективного растворителя используют М-меттглпирролттдон.Экстрактивную днстилляцию можно проводить в одной колонне. При большом количестве тарелок, например при колоннах с более чем 100 практическими тарелками,целесообразно проводить процесс в двух колоннах. При использовании двух колонн стадию абсорбции, лежащую выше точки подачи смеси Ст-углеводородов на экстрактивную дистилляцию, целесообразно переносить в первую колонну, а лежащую ниже точки введения смеси углеводородов стадию концентрирования - во вторую колонну, т. е. точка введения смеси углеводородов лежит в верхней части второй колонны или предпочтительно в кубе первой колонны. Между стадиями абсорбции и концентрирования не включают стадию сжатия, а поддерживают на экстрактивной дистилляции такое соотношение давлений,которое устанавливается само по себе на стадии экстрактивной дистилляции при отсутствни стадии сжатия Шили стадии снижения давления. Давление в кубе экстрактивной дистилляции согласно обычной потере давления в колоннах соответствует по меньшей мере давлению в верхней части колонны зкстрактивной дистилляции. Какправило, разность давлений между верхней ЧаСТЬЮ И Кубом колонны зкстрактпвной дистилляции составляет о 1-3, предпочтительно 02-2 атдПРНМЕр 1. Процесс разделения проводЯТ СОГЛЗСНО закона-представленной на черТеже 1735,19 тдг/ч смеси Сд-углеводородов состава 1, указанного в-табгхьтце (1). По трубопроводу 1.и через испаритель 2 подаЮТ В куб колонны З на экстрактивную дпстилляцию. При этом первую стадию зкстрактивной дистилляции проводят в колонне З н в сужающейся верхней части 4 КОЛОННЫ 5, г Вторую стадию экстрактпвной дистилляции - в колонне 6 п нижней части 7 колонны 5. В качестве селективного растворителя применяют чЫ-метилпттрролътдон, который по трубопроводу 8 подают в верхнюю часть колонны 3. а по трубопроводу 9 - в верхнюю часть колонны б Из верхней части колонны 3 по трубопроводу 10 отводят 7381,66 кг/ч рафината состана 2. указанного в таблице (2).Из верхней части колонны 6 по трубопроводу 11 отводит 6211,59 кг/ч чистого бутадиена состава З, указанного в таблице (31.Из газоотделителя 12, к которому подводят тепло при помощи нагревательного приспособления 13, через трубопровод 14отводят 191,94 кг углеводородов состава 4, указанного в таблице 143 Давление в нижней части 7 колонны 5 составляет 5.1 ата. Отводимый через трубопровод 15 экстракт жидкостным насосом 16 доводят до давления 14,3 ата и затем в теплообменнике 17 нагревают с 70 С до 125 С. Нагретый экстракт пропускают через редукционный клапан 18 и разрежаютвом разделителе 19 послеиспзрения расширением жидкую фазу экстракта через трубопровод 20 и редукционный клапан 21 подают в газоотделитель 12, при этом дав ление снижают до 1,5 ата. Из верхней части газоотделителя черезтрубопровод 22 отводят поток углеводородов, который- после сжатия в компрессоре 2 Зчерез трубопроводы 24 и 25 вместе с парообразнымн компонентами экстракта,отводнмыми из разделителя 19 по трубопроводу 26, рециркулируют в нижнюю часть 7 колонны 5 Мощность малого компрессора составляет 335 кВт. Если получение бутаднена проводят согласно известному способу. то требуется значительно больший компрессор с тройной мощностью,так что потребление компрессором электроэнергии возрастает в три раза.Пример 2. Повторяют пример 1 с той разницей, что экстракт, отводимый по трубопроводу 15, при помощи жидкостного насоса 16 доводят до давления 20,4 ата п Затем в теплообменнике 1 температуру повышают с 70 С д) 13 ОС. Экстракт пропускают через редукционный клапан 18, в котором его доводят до 6,1 ата. жидкуюфазу экстракта, получаемую в разделителе 19, по трубопроводу 20 пропускают через редукционный клапан 21, в котором ее доводят до 1,07 ата перед подачей в газоотдслтгтель 12.Мощность удалого компрессора составляет 600 нВт. Если получение бутадиена проводить согласно нзвестному способу, ПОТРВбуется применение значительно большего компрессора. При этом энергозатраты иовьтшаются в 1,7 раза.Пример 3. Повторяют пример 1 с той разницей, что экстракт, отводимый по трубопроводу 15, при помощи ткидтсостного насоса 16 доводят до давления 8.1 ата н затем в теплообменнике 1 температуру повышают с 70 С до 85 С. Затем экстракт пропускают через редукционный клапан 18,в котором его доводят до давления 5,2 ата. Жидкую фазу экстракта, получаемую в в разделителе 19 по трубопроводу 20 пропускают через редукционный клапан 21, в котором ее доводят до давления 2,0 ата перед подачей в газоотделитель 12.Мощность малого компрессора составляет 800 кВт.Если же получение бутадиена проводить согласно известному способу, то требуется применение значительно большего компрессора. При этом энергозатраты повышаются в 1,26 раза.Пример 4. Повторяют пример 1 с той разницей, что в нижней части 7 колонны 5 создают давление 7,3 ата. При этом экстракт, отводимый по трубопроводу 15, при помощи жидкостного насоса 15 доводят до давления 12,3 ата и затем в теплообменнике 17 температуру повышают с 70 С до 110 С. Затем экстракт пропускают через редукционный клапан 18, в котором его доводят до давления 7,4 ата. Жидкую фазу экстракта, получаемую в разделителе 19. по трубопроводу 20 пропускают через редукционный клапан 21, в котором ее доводят до давления 1,3 ата перед подачей в газоотделитель 12. Мощность мадюго компрессора составляет 850 кВт.Если получение бутадиена проводить согласно известному способу, то требуется применение значительно большего компрессора. При этом энергозатраты повышаются в 1,2 раза.Пример 5. Повторяют пример 1 с той разницей, что в нижней части 7 колонны 5 создают давление 2,4 ата. При этом экстракт, отводимый по трубопроводу 15, при помощи жидкостного насоса 16 доводят до давления 8,2 ата и затем в теплообменнике 17 температуру повышают с 7 ОС до 85 С. Затем экстракт пропускают через редук 8ционный клапан 18, в котором его доводят до давлении 2,5 ата. Жидкую фазу экстракта, получаемую в разделителе 19, по трубопроводу 20 пропускают через редукционный клапан 21, в котором ее доводят до давления 1,5 ата перед подачей в газоотделитель 12. Мощность малого компрессора составляет 700 кВт.Если получение бутадиена проводить согласно известному способу. то требуется применение значительно большего компрессора. При этом энергозатраты повышаются в 1,5 раза.Способ разделения смеси Ст-углеводородоз разной степени насыщенности путем экстрактивной дистилляции в присутствии селективного растворителя с отбором в виде головного продукта колонны экстрактивной дистилляции более насыщенных углеводородов и в виде кубового продукта менсе насыщенных углеводородов в селективном растворителе с последующим отделением менее насыщенных углеводородов,испарением кубового продукта путем расширения, рециклом образующейся при этом парообразной фазы на стадию экстрактивной дистилляции и отделением на стадии рекуперации от оставшейся жидкой фазы продукта, содержащего углеводороды, и селективного растворителя с рециклом последних на стадию экстрактивной дистилляции, отличающийся тем, что,с целью снижения энергозатрат, кубовый продукт перед испарением доводят до давления, превышающего на 315,З ата давление в нижней части колонны экстрактивной дистилляции, и температуру кубового продукта повышают на 156 ОС путем косвенного теплообмена с рециркулируюшим селективным растворителем. и на стадии испарения давление понижают до величины на 0,11 ата, превышающей давление в нижней части колонны экстрактивной дистгтлляцтттт и на 16,1 ата на стадии рекуперации растворителя.Источники информации. принятые во внимание при экспертизе 1 Акпептованнап заявка ФРГ М 1519726, кл. В 011) 3/40, опублик. 1976 (прототип).

МПК / Метки

МПК: C07C 7/08

Метки: степени, разной, разделения, насыщенности, способ, с4-углеводородов, смеси

Код ссылки

<a href="https://kz.patents.su/5-1215-sposob-razdeleniya-smesi-s4-uglevodorodov-raznojj-stepeni-nasyshhennosti.html" rel="bookmark" title="База патентов Казахстана">Способ разделения смеси С4-углеводородов разной степени насыщенности</a>

Предыдущий патент: Способ получения фосфоросодержащего удобрения

Следующий патент: Способ получения метакролеина или акролеина

Случайный патент: Способ получения осажденного кремнеземного наполнителя