Способ металлизации рудного сырья и устройство для осуществления способа

Номер инновационного патента: 23799

Опубликовано: 15.03.2011

Авторы: Стенюшкин Андрей Викторович, Середенко Антон Сергеевич, Ким Василий Анатольевич, Сабина Ирина Станиславовна, Чайникова Нина Васильевна, Кударинов Сагинтай Хинаятович, Требухова Тамара Алексеевна

Формула / Реферат

Изобретение относится к области черной металлургии, к процессам подготовки рудного сырья, а именно к металлизации железорудных материалов.

Решаемая задача изобретения - повышение эффективности процесса металлизации руды, а именно удельной производительности способа и -степени использования полезного объема печи, простота аппаратурного оформления способа.

Достигаемый результат - простота аппаратурного оформления способа, повышение удельной производительности процесса металлизации на единицу объема печи.

Сущность изобретения заключается в следующем: рудоугольные окатыши в смеси с твердым топливом загружаются в реактор с колосниковой решеткой. Поток воздуха, подаваемый из-под колосниковой решетки, разрыхляет шихту и способствует интенсивному протеканию процесса горения топлива в слое с формированием узкой, по высоте, зоны горения. Продвижение этой зоны навстречу потоку воздушного дутья, осуществляется за счет развития лучистого теплообмена, передающего тепло от раскаленных частиц топлива, находящихся в зоне горения, нижележащему слою. Основным фактором, определяющим надлежащую организацию процесса металлизации, и исключающим присутствие свободного кислорода в зоне готового металлизованного продукта, является дозированная подача в зону горения воздуха, при котором кислород дутья полностью затрачивается в этой зоне, с образованием высоконагретых продуктов неполного сгорания - СО и азота, в атмосфере которых завершается процесс металлизации рудоугольных окатышей.

Текст

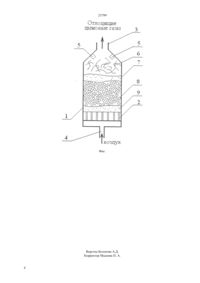

(51) 22 1/22 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ степени использования полезного объема печи,простота аппаратурного оформления способа. Достигаемый результат простота аппаратурного оформления способа, повышение удельной производительности процесса металлизации на единицу объема печи. Сущность изобретения заключается в следующем рудоугольные окатыши в смеси с твердым топливом загружаются в реактор с колосниковой решеткой. Поток воздуха,подаваемый из-под колосниковой решетки,разрыхляет шихту и способствует интенсивному протеканию процесса горения топлива в слое с формированием узкой, по высоте, зоны горения. Продвижение этой зоны навстречу потоку воздушного дутья, осуществляется за счет развития лучистого теплообмена, передающего тепло от раскаленных частиц топлива, находящихся в зоне горения, нижележащему слою. Основным фактором,определяющим надлежащую организацию процесса металлизации, и исключающим присутствие свободного кислорода в зоне готового металлизованного продукта, является дозированная подача в зону горения воздуха, при котором кислород дутья полностью затрачивается в этой зоне, с образованием высоконагретых продуктов неполного сгорания - СО и азота, в атмосфере которых завершается процесс металлизации рудоугольных окатышей.(72) Ким Василий Анатольевич Середенко Антон Сергеевич Кударинов Сагинтай Хинаятович Требухова Тамара Алексеевна Стенюшкин Андрей Викторович Чайникова Нина Васильевна Сабина Ирина Станиславовна(73) Дочернее государственное предприятие на праве хозяйственного ведения Химикометаллургический институт им. Ж. Абишева Республиканского государственного предприятия на праве хозяйственного ведения Национальный центр по комплексной переработке минерального сырья Республики Казахстан Министерства индустрии и торговли Республики Казахстан(54) СПОСОБ МЕТАЛЛИЗАЦИИ РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА(57) Изобретение относится к области черной металлургии, к процессам подготовки рудного сырья, а именно к металлизации железорудных материалов. Решаемая задача изобретения - повышение эффективности процесса металлизации руды, а именно удельной производительности способа и 23799 Изобретение относится к области черной металлургии, к процессам подготовки рудного сырья, а именно к металлизации железорудных материалов. Известен способ и устройство для получения агломерата и его металлизации, включающий сжигание коксовой мелочи воздухом, обработку отходящими газами, паром поверхности готового пирога агломерата (А.с. СССР,220995, 1967 г.). Существенным недостатком данного способа являются низкая степень металлизации (не более 40), а также то, что продукты горения коксика,состоящие из СО и азота, смешиваясь с воздухом вредных подсосов, образуют взрывоопасную смесь,которую необходимо дожигать непосредственно в вакуум-камерах, чтобы избежать взрыва. Наиболее близкий к заявляемому решению является способ получения металлизованного продукта во вращающейся печи, работающей по принципу противотока в отношении шихты и газовой атмосферы (Начала металлургии, Коротич В.И., Набойченко С.С., Екатеринбург УГТУ, 2000,с. 76). Вращающаяся печь представляет собой цилиндр длиной 30-150 м, диаметром 3-5 м, футерованный внутри огнеупорным кирпичом и состоящий из бандажей, на которых смонтирована венцовая шестерня, загрузочное и разгрузочное устройство,опорные валки, а также горелок и привода. Внутри барабана имеются пороги и стальные жароупорные лопасти для обеспечения лучшего контакта железорудного сырья с восстановителем. В центре разгрузочной головки смонтировано устройство для подвода газа в печь. От отводов вдоль печи проложены газопроводы к горелкам,расположенным на поверхности печи по спирали. Кроме горелок, на корпусе печи располагаются воздушные сопла из жароупорной стали диаметром 150-200 мм для сжигания газа в объеме печи. Воздух поступает в рабочее пространство печи через воздуховод, расположенный в средней части печи и расход его регулируется шибером. Отходящие дымовые газы по дымоходу поступают на систему газоочистки. Исходное железорудное сырье в смеси с твердым восстановителем и известняком подается по питающему лотку в барабан, затем масса движется в пересыпающемся слое по печи, где подогревается вначале отходящими дымовыми газами, а затем теплом за счет сгорания газообразного и твердого топлива с постепенным увеличением температуры по длине барабана до 1270-1340 С. Газообразные продукты горения продвигаются навстречу сырьевому потоку и, подходя к загрузочному концу барабана, попадают в газоочистку, где очищаются от пыли. К числу недостатков известного способа следует отнести высокие удельные капитальные затраты на выпуск 1 тонны продукта, повышенный пылеунос,низкую производительность вращающейся печи, в которых степень загрузки полезного объема печи шихтой не превышает 10-15, а удельная 2 производительность агрегата на единицу полезного объема печи составляет не более 0.15-0.25 т/м 3 час. Задачей изобретения является повышение эффективности процесса металлизации руды, а именно увеличение удельной производительности способа и степени использования полезного объема печи, простота аппаратурного оформления способа. Технический результат изобретения - простота аппаратурного оформления способа, повышение удельной производительности процесса металлизации на единицу полезного объема печи,которая достигается за счет- применения полностью подготовленного исходного сырья - рудоугольных гранул или окатышей, изготовленных из тонкодисперсного железорудного концентрата и твердого восстановителя (уголь, кокс), в которых процесс металлизации завершается в течение 3-5 минут при достижении требуемой температуры их нагрева- увеличения полноты загрузки полезного объема печи шихтовыми материалами,достигающей 90-95, против 10-15 в известных устройствах- организации процесса горения топлива,находящегося в составе шихтовых материалов, в узком, по высоте слоя, (50-80 мм) пространстве,движущемся навстречу воздушному потоку так, что в зоне готового металлизованного продукта отсутствует окислительная атмосфера(присутствует лишь СО и 2) Сущность изобретения заключается в следующем рудоугольные окатыши в смеси с твердым топливом загружаются в реактор (печь) с колосниковой решеткой. Поток воздуха,подаваемый из под колосниковой решетки,разрыхляет шихту и способствует интенсивному протеканию процесса горения топлива в слое с формированием узкой по высоте зоны горения. Продвижение этой зоны навстречу потоку воздушного дутья осуществляется за счет развития лучистого теплообмена, передающего тепло от раскаленных частиц топлива, находящихся в зоне горения, нижележащему слою. Основным фактором,определяющим надлежащую организацию процесса металлизации и исключающим присутствие свободного кислорода в зоне готового металлизованного продукта, является дозированная подача воздуха в зону горения, при котором кислород дутья полностью затрачивается в этой зоне, с образованием высоконагретых продуктов неполного сгорания - СО и азота, в атмосфере которых завершается процесс металлизации рудоугольных окатышей. На фиг. представлено устройство для осуществления способа, где 1 - реактор (печь) 2 колосниковая решетка 3 - газоотводящий тракт 4 канал подачи воздушного дутья, 5 - устройство для розжига шихты, 6 - зона металлизованного продукта, 7 - зона горения топлива, 8 - зона сырой шихты, 9 - постель. Способ осуществляется следующим образом. На колосниковую решетку 2, расположенную в нижней части печи 1, загружается подготовленная шихта, 23799 состоящая из рудоугольных окатышей и топлива. В качестве топлива используется кокс или уголь. Верхний слой шихты зажигается с помощью специального устройства 5, расположенного на колошнике печи. Подина реактора выполнена в виде колосниковой решетке. В процессе горения топлива за счет развития лучистого теплообмена фронт горения начинает продвигаться в нижние слои шихты навстречу воздушному потоку, подаваемому через канал 4. Отвод отходящих дымовых газов осуществляется через тракт 3. Пример. Металлизации подвергали рудоугольные окатыши, предварительно изготовленные из смеси материалов,состоящих из магнетитового концентрата ССГПО с содержанием железа 67 и спецкокса зольностью 7,8, содержанием летучих веществ 8,2. Количество спецкокса в составе окатышей задавалось из расчета полного восстановления оксидов железа до металлического состояния. Шихта для металлизации формируется из рудоугольных окатышей крупностью 5-10 мм и твердого топлива - спецкокса крупностью 1-5 мм. Расход топлива в шихту варьировался в пределах 10-30. Укрупнено - лабораторная установка для металлизации представляет собой реактор (печь) диаметром 350 мм, высотой 700 мм. Для розжига шихты на колошнике печи смонтирована горелка, а подача воздуха осуществлялась компрессором через ротаметр, для регистрации количества дутья. На колосниковую решетку 2, расположенную в нижней части печи, загружалась постель 9 из угля фракции 10-15 мм, необходимая для того, чтобы устранить фактор забивания отверстий колосниковой решетки материалами шихты, что в последующем может привести к неравномерному распределению и затрудненному продуву воздуха,приводящему к нарушению технологического процесса. На слой постели загружалась предварительно подготовленная шихта, состоящая из рудоугольных окатышей и топлива. Восстановителем могут быть различные виды кокса или угля. Шихта зажигается, с помощью зажигательной смеси, расположенной в верхней части и состоящей из угля в количестве 100-150 г фракции 5-10 мм. Воспламенение угля осуществляется за счет тепла, выделяемого при сжигании пропан - бутановой смеси. Для зажигания шихты может быть применено любое иное устройство, позволяющее нагреть верхний слой до температуры воспламенения. При воспламенении верхнего слоя угля внешний источник воспламенения отключался. При подаче воздуха снизу через колосник фронт горения начинает продвигаться в нижние слои шихты навстречу воздушному потоку, подаваемому через канал 4. Требуемый расход воздуха зависит от вида используемого топлива, его крупности и в каждом конкретном случае подбирается экспериментально. Температурный режим протекания процесса металлизации поддерживается на уровне 1100 1300 С. Результаты металлизации представлены в таблице Показатели Степень металлизации,Степень загрузки шихтой полезного объема печи,Удельная производительность ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ металлизации рудного сырья,включающий предварительную подготовку сырья с получением рудоугольных гранул или окатышей,загрузку их в смеси с топливом, отличающийся тем, что металлизацию осуществляют путем сжигания топлива в слое шихты с организацией движения зоны горения топлива навстречу воздушному дутью. 2. Устройство для металлизации рудного сырья включающее реактор с подиной, воздуховодом и газоотводящим трактом, отличающееся тем, что подина реактора изготовлена из газопроницаемого материала, а на его колошнике расположены устройства, предназначенные для розжига верхнего слоя. 3. Устройство по п.2, отличающееся тем, что реактор установлен стационарно под углом 90 к горизонту.

МПК / Метки

МПК: C22B 1/22

Метки: способа, сырья, способ, металлизации, устройство, рудного, осуществления

Код ссылки

<a href="https://kz.patents.su/4-ip23799-sposob-metallizacii-rudnogo-syrya-i-ustrojjstvo-dlya-osushhestvleniya-sposoba.html" rel="bookmark" title="База патентов Казахстана">Способ металлизации рудного сырья и устройство для осуществления способа</a>

Предыдущий патент: Умывальник

Следующий патент: Способ выплавки высокоуглеродистого феррохрома

Случайный патент: Способ производства крупы "тары"