Способ карбонизации угольного сырья и устройство для осуществления способа

Формула / Реферат

Изобретение относится к химической технологии твердого топлива, в частности к производству карбонизата - твердого углеродистого восстановителя для химической и металлургической промышленности.

Решаемой задачей изобретения является увеличение производительности агрегата и выхода годного продукта, а так же разработка конструкции установки для введения процесса карбонизации угольного сырья при давлениях, превышающих атмосферное.

Поставленная задача достигается путем снабжения аппарата дополнительным узлом - дроссельным устройством, обеспечивающего поддержани избыточного давления в аппарате Ризб.= 0, 2-8,5 атм.

Текст

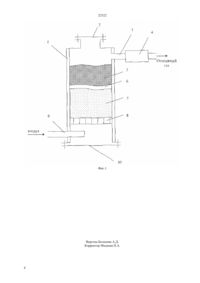

(51) В 01 20/20 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(76) Щебентовский Владимир ДмитриевичКим Василий Анатольевич(54) СПОСОБ КАРБОНИЗАЦИИ УГОЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА(57) Изобретение относится к химической технологии твердого топлива, в частности к производству карбонизата - твердого углеродистого восстановителя для химической и металлургической промышленности. Решаемой задачей изобретения является увеличение производительности агрегата и выхода годного продукта, а так же разработка конструкции установки для введения процесса карбонизации угольного сырья при давлениях, превышающих атмосферное. Поставленная задача достигается путем снабжения аппарата дополнительным узлом дроссельным устройством,обеспечивающего поддержани избыточного давления в аппарате Ризб. 0, 2-8,5 атм. 22322 Изобретение относится к химической технологии твердого топлива, в частности к производству карбонизата - твердого углеродистого восстановителя для химической и металлургической промышленности. Известен способ получения полукокса из кускового углеродосодержащего сырья, путем термообработки в вертикальном аппарате шахтного типа, представляющий собой разновидность способа газификации твердого топлива. Способ предполагает образование засыпи исходного сырья в вертикальном аппарате шахтного типа. По мере продвижения сверху вниз сырье подвергается сушке, нагреву и карбонизации. Выгрузка готового полукокса производится на нижнем уровне вертикальной камеры. Исходное сырье добавляют сверху, для поддержания постоянного уровня засыпи. Воздушное дутье движется сверху вниз через засыпь и, проходя зону карбонизации, превращается в горючий газ, который отбирается на расстоянии,равном примерно 1,5 диаметрам засыпи от ее верхнего уровня. Газ подвергается многоступенчатой очистке,охлаждению и компримированию перед подачей потребителя(патент США 4883499, 28.11.1989 г.). Недостатком известного способа является повышенное содержание остаточных летучих веществ в конечном продукте, обусловленное относительно невысокой температурой в зоне карбонизации (не более 850-870 С), что снижает качества полукокса за счет низкого содержания твердого углерода в конечном продукте (Ств), а устройства невозможность при данном конструктивном оформлении устройства введения процесса при избыточном давлении (больше атмосферного) газов в печи. В известном способе регулирование максимальной температурой в зоне карбонизации обеспечивается только изменение расхода воздуха. При этом с увеличением расхода воздуха и соответствующим возрастанием температуры в зоне карбонизации увеличивается угар полукокса(повышается зольность) и снижается удельный выход продукции. Прототипом заявляемого способа является патент РФ 2014883, оп. 06.30.1994 г. По прототипу термообработка угля осуществляется в вертикальном аппарате шахтного типа при подаче через него воздуха. Аппарат представляет собой вертикальный водоохлаждаемый реактор диаметром 0,35 м и высотой 1,5 м со съемными крышками в верхней части для загрузки угля и в нижней части для выгрузки карбонизата. В нижней части реактора размещена форсунка для воздушного дутья, верхняя часть реактора снабжена газоотводящей форсункой. Реактор сверху загружается сырьем и слой разжигают с противоположной подаче воздуха стороны. При удельном расходе воздушного дутья 100-400 м 3/м 2 час фронт горения смещается навстречу потоку воздуха, а за фронтом горения остается твердый остаток, содержащий несгоревший углерод. Газообразные продукты карбонизации 2 угольного сырья проходят через слой горячего полукокса при температуре 600 - 900 С полностью расщепляются и отходящий газ не содержит смолистых веществ. Для обеспечения высокой газопроницаемости слоя угольного сырья в аппарате используют уголь фракции 5-20 мм. Выход адсорбента составляет 27,4 от исходного сырья. Недостатком данного способа является низкая скорость движения фронта горения, не превышая 16-18 см/час при заданных удельных расходах воздуха 100-400 м 3/м 2 час. При увеличении расхода воздуха сверх оптимального, наравне с ростом скорости движения фронта горения увеличивается угар полукокса и снижается выход годного продукта, что составляет 27,4. Недостатком конструктивного оформления устройства, является отсутствие специального дроссельного узла для создания избыточного давления газов в аппарате, что не позволяет осуществлять процесс получения адсорбента при давлении выше атмосферного. Решаемой задачей изобретения является увеличение производительности агрегата и выхода годного продукта, а так же разработка конструкции установки для введения процесса карбонизации угольного сырья при давлениях, превышающих атмосферное. Поставленная задача достигается путем снабжения аппарата дополнительным узлом дроссельным устройством для создания избыточного давления в реакторе, а карбонизация угля осуществляется при поддержании избыточного давления в аппарате Ризб.0,2-8,5 атм., при котором существенно увеличивается скорость горения и, как следствие, повышается скорость продвижения фронта горения (производительность аппарата) и выход годного продукта. На фиг. представлено устройство для осуществления способа, где 1-водоохлаждаемый реактор, 2- съемная крышка для загрузки угля, 3 газоотводящий тракт для выхода коксового газа, 4 дроссельное устройство, 5-карбонизат, 6-зона горения летучих веществ, 7-зона сырого угля, 8 колосник, 9- газоподводящий тракт для подачи дутья, 10- съемная крышка для выгрузки карбонизата. На колосник 8 реактора 1 загружается уголь через съемную крышку 2. Слой засыпи поджигается сверху, а через газоподводящий тракт 9 осуществляется подвод воздушного дутья. Интенсивность горения составляющих твердого топлива определяется количеством кислорода воздушного дутья, реагирующего в единицу времени с горючим составляющим топлива. Увеличение общего давления в аппарате обеспечивается подачей воздушного дутья под избыточным давлением, для чего предусматривается оснащение аппарата специальным дроссельным устройством 4,устанавливаемом на тракте отходящих из аппарата газов 3. Назначение дроссельного устройства пережим отходящих из аппарата газов и установление требуемого общего давления газов в аппарате. 22322 Увеличение давления воздуха в аппарате обуславливает повышение парциального давления кислорода и интенсификацию процесса горения, тем самым - увеличение производительности аппарата. Поскольку с повышением общего давления в аппарате увеличивается и давление отходящих газообразных продуктов горения, а сам процесс горения переходит на новый кинетический уровень реагирования, то это обстоятельство способствует увеличению выхода годного за счет интенсификации процесса образования пиролизного (вторичного) углерода из газовой среды. Когда фронт горения достигает уровня подвода воздуха,аппарат выключается разгружается через съемную крышку 10. Пример 1 В вертикальный шахтный реактор диаметром 1,2 м, высотой 2,0 снабженный дроссельным устройством (фиг), загружают 3 000 кг угля фракции 5-20 мм марки Д( Шубаркольский уголь), имеющего следующий технический состав 7,4,12,2,44,6,0,35 . Снизу подается воздушное дутье с расходом 6,3 м 3/мин (378 м 3/час) под избыточным (выше атмосферного) давлением, а розжиг угля производится сверху. С помощью дроссельного устройства устанавливается общее давление в реакторе 1,2 атм. (Избыточное давление 0,2 атм.). Через 9,2 часа фронт горения достигает уровня подвода воздуха и аппарат разгружается. При заданном избыточном давлении дутья 0,2 атм. вертикальная скорость движения фронта горения летучих веществ в слое составила 2009,521,05 см/час. Выход продукта карбонизации(карбонизата) составил 1430 кг или 47,7 от исходного угля. Его параметры следующие влажность 0,38, зольность (А)10,88,содержание остаточных летучих 4,2,3 насыпная плотность 0,426 г/м , структурная прочность 64,3. Пример 2 Все то же ,что и в примере 1, но общее давление в реакторе Робщ.2,0 атм. (Избыточное давление в реакторе 1,0 атм.). Вертикальная скорость движения фронта горения составила 36 см/час. Выход продукта карбонизации 1575 кг или 52,5 от исходного угля. Параметры качества карбонизата влажность 0,3,зольность 9,8,содержание остаточных летучих веществ 3,1 ,насыпная плотность 0,418 т/м 3,структурная прочность 67,2 . Пример 3 Все то же что и в примере 1, но общее давление в реакторе Робщ.9,5 атм. (избыточное давление 8,5). Вертикальная скорость движения фронта горения составила 48,7 см/час. Выход продукта карбонизации 1680 кг или 56,0 от исходного угля. Параметры качества карбонизата влажность 0,32,зольность 9,75,содержание остаточных летучих веществ 2,8 ,насыпная плотность 0,425 т/м 3,структурная прочность 72,5 . Пример 4 Все то же, что и в примере 1, но общее давление в реакторе Робщ. 10,0 атм (избыточное давление 9,0 атм.). Вертикальная скорость движения фронта горения составила 48,9 см/час. Выход продукта карбонизации 1683 кг или 56,1 от исходного угля. Параметры качества карбонизата влажность 0,30,зольность 9,70,содержание остаточных летучих веществ 2,8 ,насыпная плотность 0,430 т/м 3,структурная прочность 72,5 . Таким образом,положительный эффект предлагаемого способа карбонизации наблюдается в диапазоне избыточных давлений дутья 0,2-8,5 атм. Нижний предел 0,2 атм. обусловлен тем, что при меньшем избыточном давлении дутья возникают технологические сложности с обеспечением требуемого расхода дутья. Верхний предел избыточного давления 8,5 обусловлен тем, что при дальнейшем увеличении давления дутья не наблюдается заметное улучшение как производительности аппарата, так и качества карбонизата. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ карбонизации угольного сырья,включающий термообработку угля в вертикальном аппарате шахтного типа при подаче в него воздуха на встречу движения фронта горения,отличающийся тем, что карбонизация угля осуществляется при поддержании избыточного давления в аппарате от 0,2 до 8,5 атм. 2. Устройство для карбонизации угольного сырья, включающий водоохлаждаемый корпус реактора,колосник,газоподводящий и газоотводящий тракты, крышки для засыпки угля и выгрузки карбонизата, кроме того газоотводящий тракт снабжен дроссельным клапаном для создания избыточного давления газов в реакторе.

МПК / Метки

МПК: B01J 20/20

Метки: способа, осуществления, сырья, способ, угольного, карбонизации, устройство

Код ссылки

<a href="https://kz.patents.su/4-ip22322-sposob-karbonizacii-ugolnogo-syrya-i-ustrojjstvo-dlya-osushhestvleniya-sposoba.html" rel="bookmark" title="База патентов Казахстана">Способ карбонизации угольного сырья и устройство для осуществления способа</a>

Предыдущий патент: Способ адаптивной автоматической маршрутизации пакетов данных в радиосетях

Следующий патент: Рыхлитель для основной обработки почвы

Случайный патент: Устройство для получения пресной воды