Каталитическая композиция, способ ее приготовления (варианты), способ десульфурации углеводородных смесей и цеолит ERS-10

Номер патента: 13037

Опубликовано: 16.01.2006

Авторы: КАРЛУЧЧИО, Лучано Козимо, ДЗАНИБЕЛЛИ, Лаура, ФЕРРАРИ, Марко

Формула / Реферат

Настоящее изобретение касается катализатора, включающего цеолит ERS-10, металл VIII группы, металл VI группы и, возможно, один или более оксидов в качестве носителя. Согласно предпочтительному варианту, катализатор включает также металл IIВ и/или IIIA группы. Катализатор, согласно настоящему изобретению, может быть использован для облагораживания углеводородных смесей, имеющих интервал температур кипения в пределах от С4 до 250 °С, предпочтительно углеводородных смесей, кипящих в пределах кипения лигроиновой фракции и содержащих примеси серы, т.е. для гидродесульфурации с одновременной скелетной изомеризацией содержащихся в этих углеводородах олефинов, причем весь процесс протекает в одну стадию.

Текст

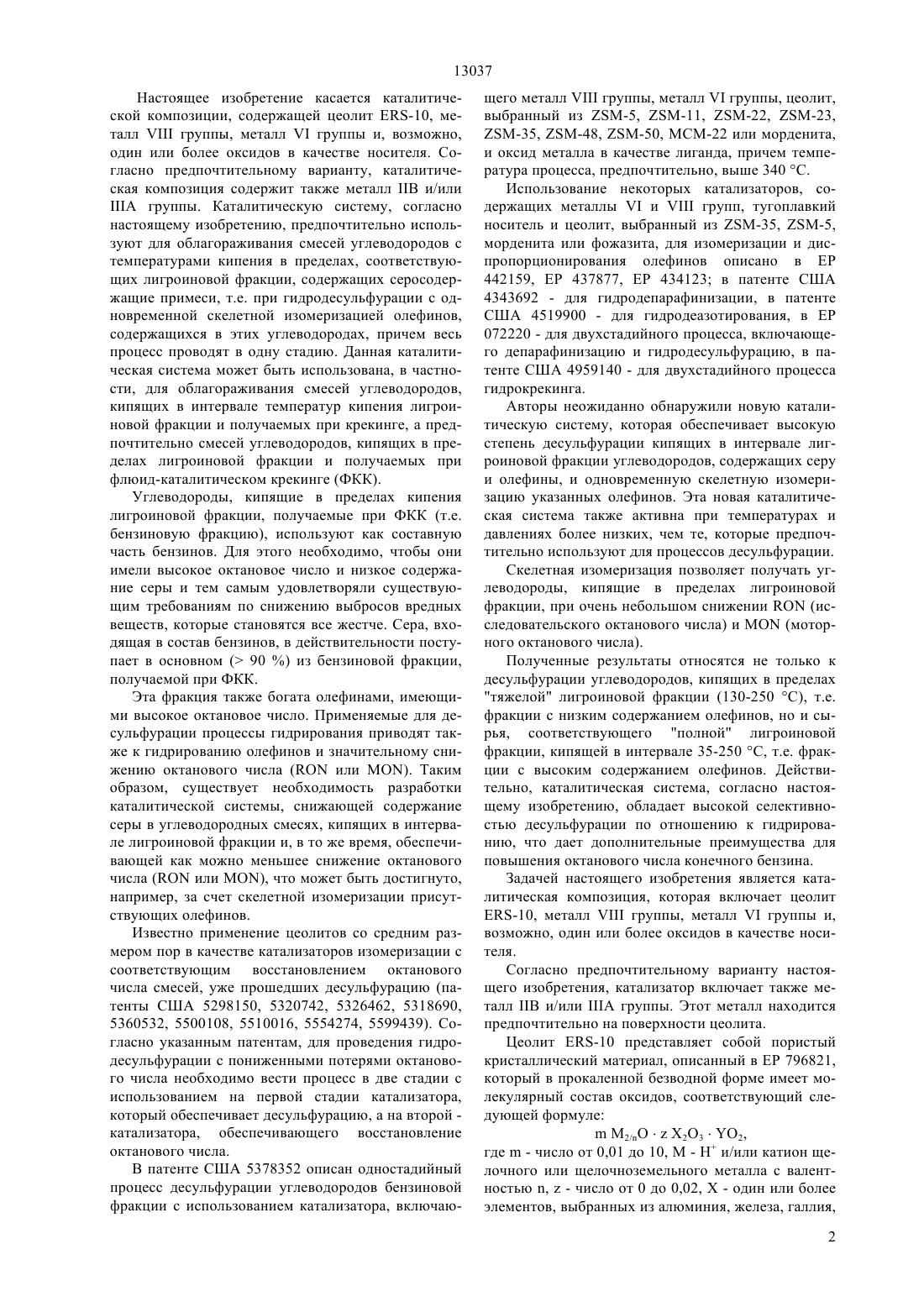

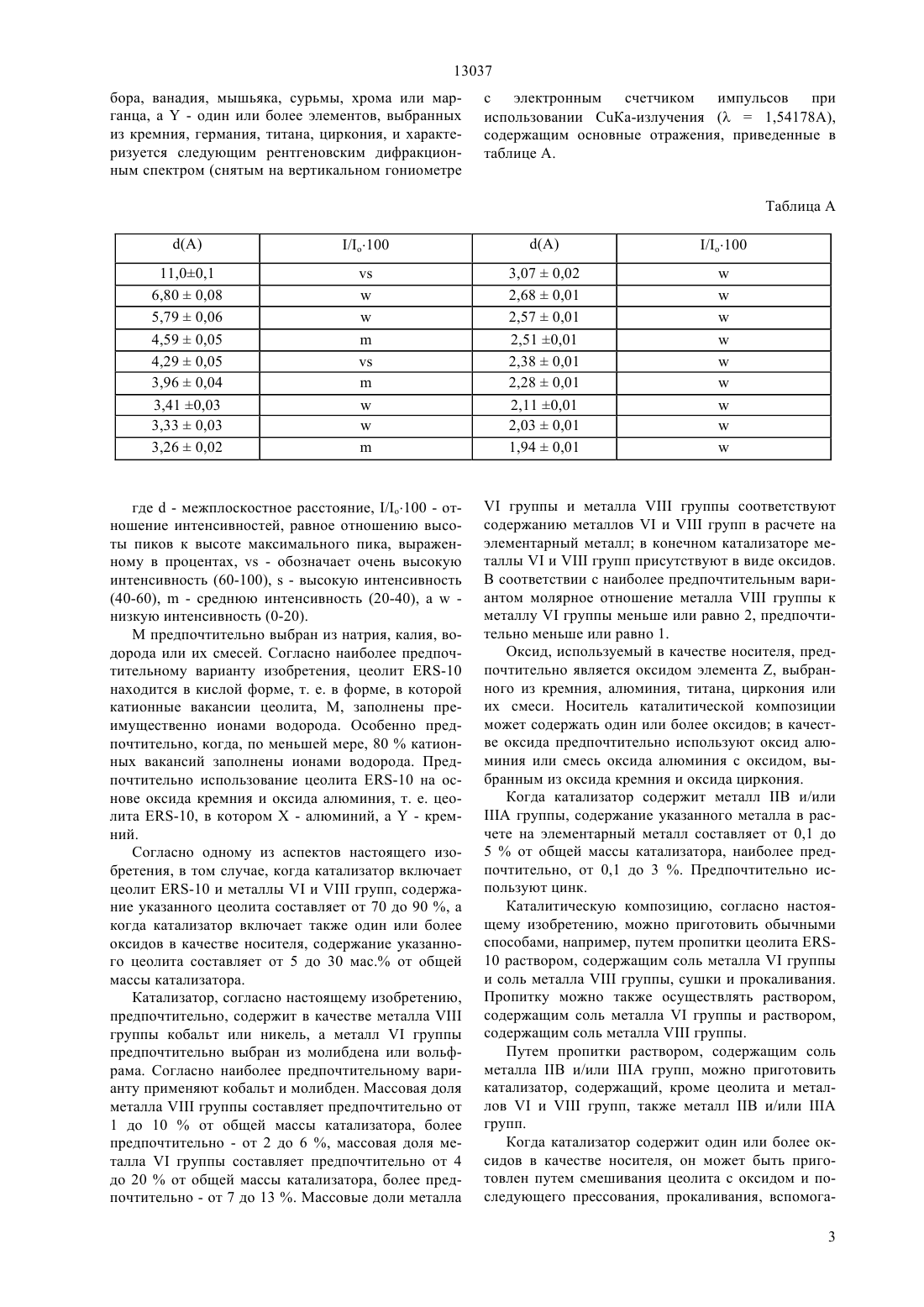

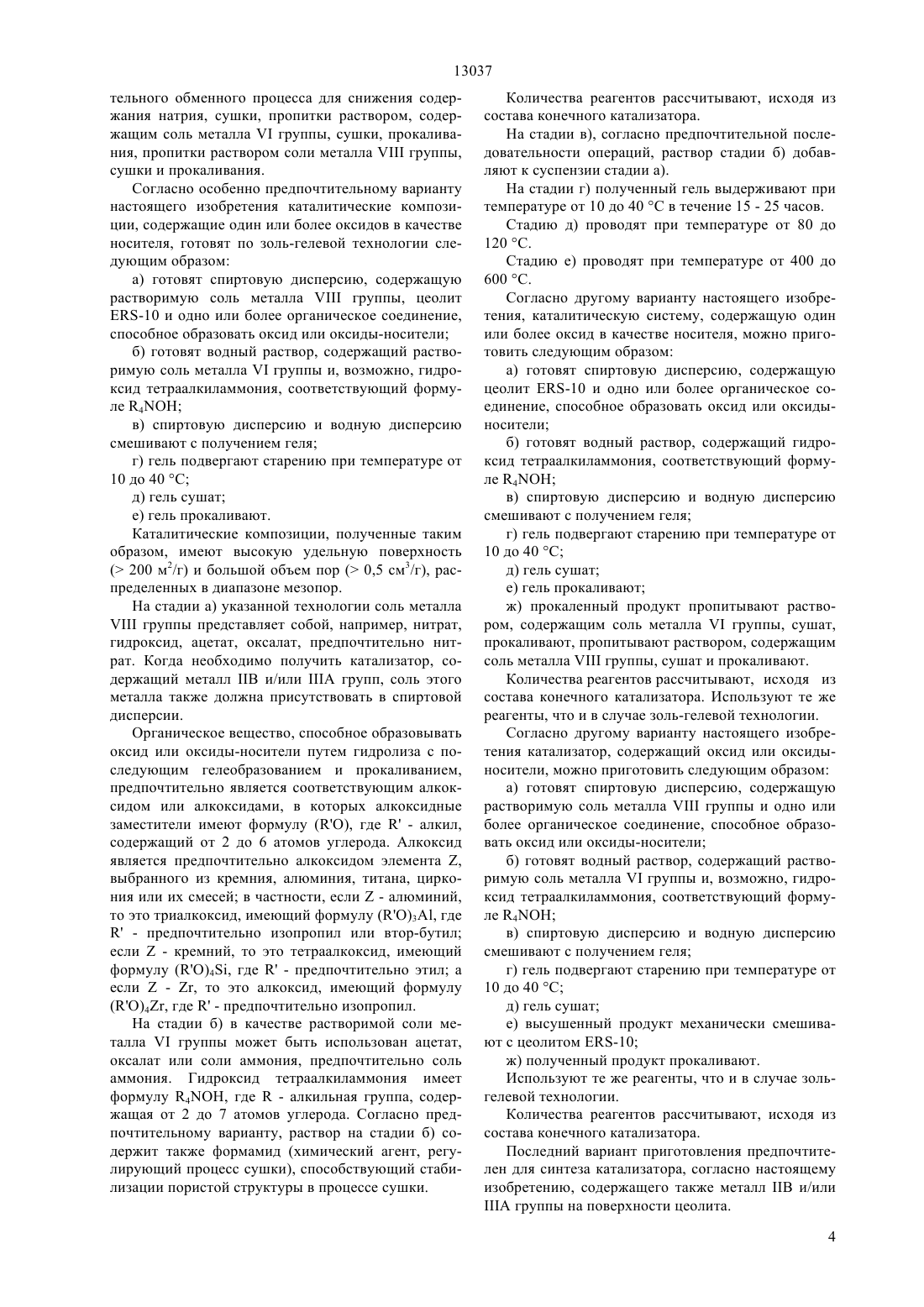

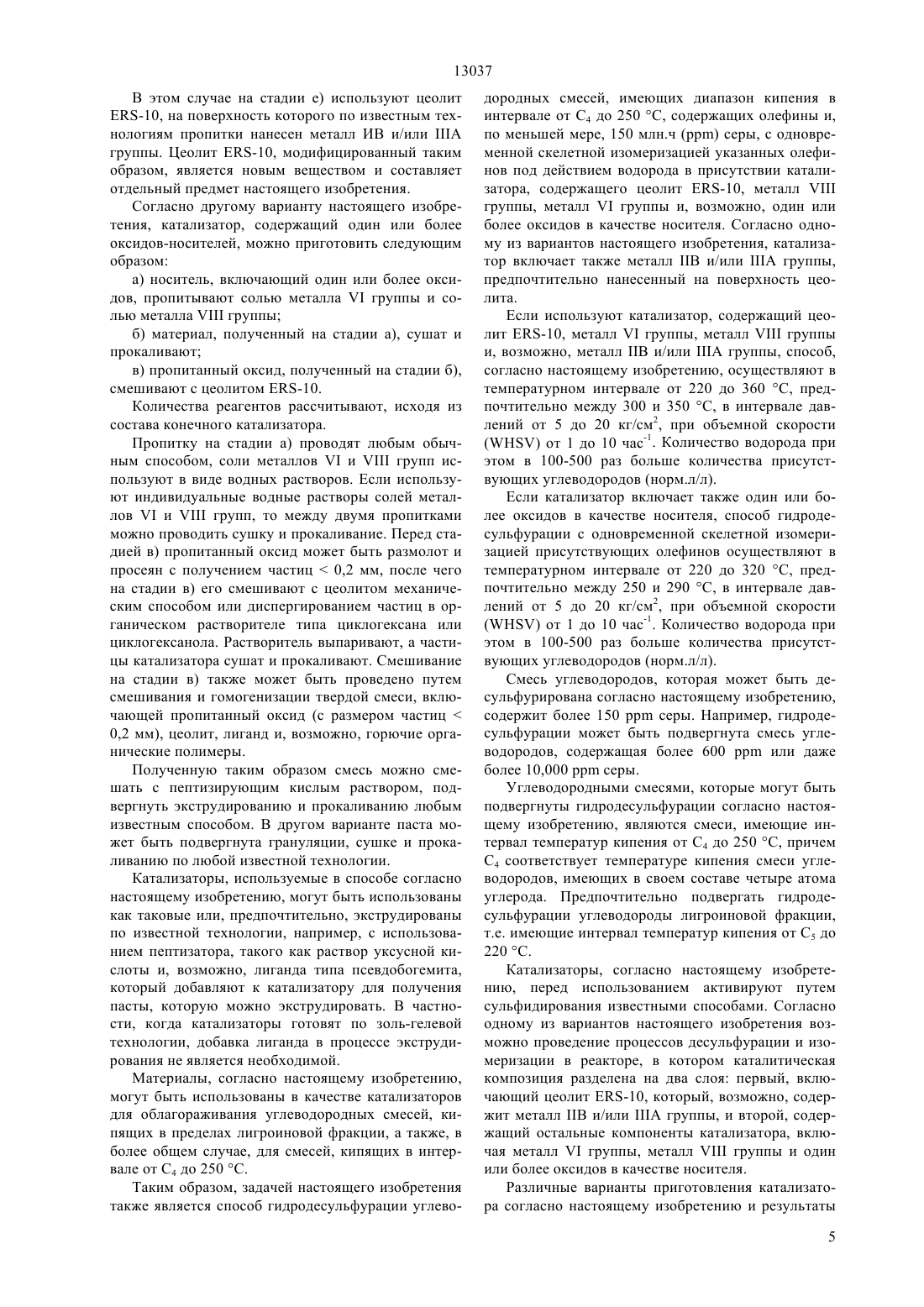

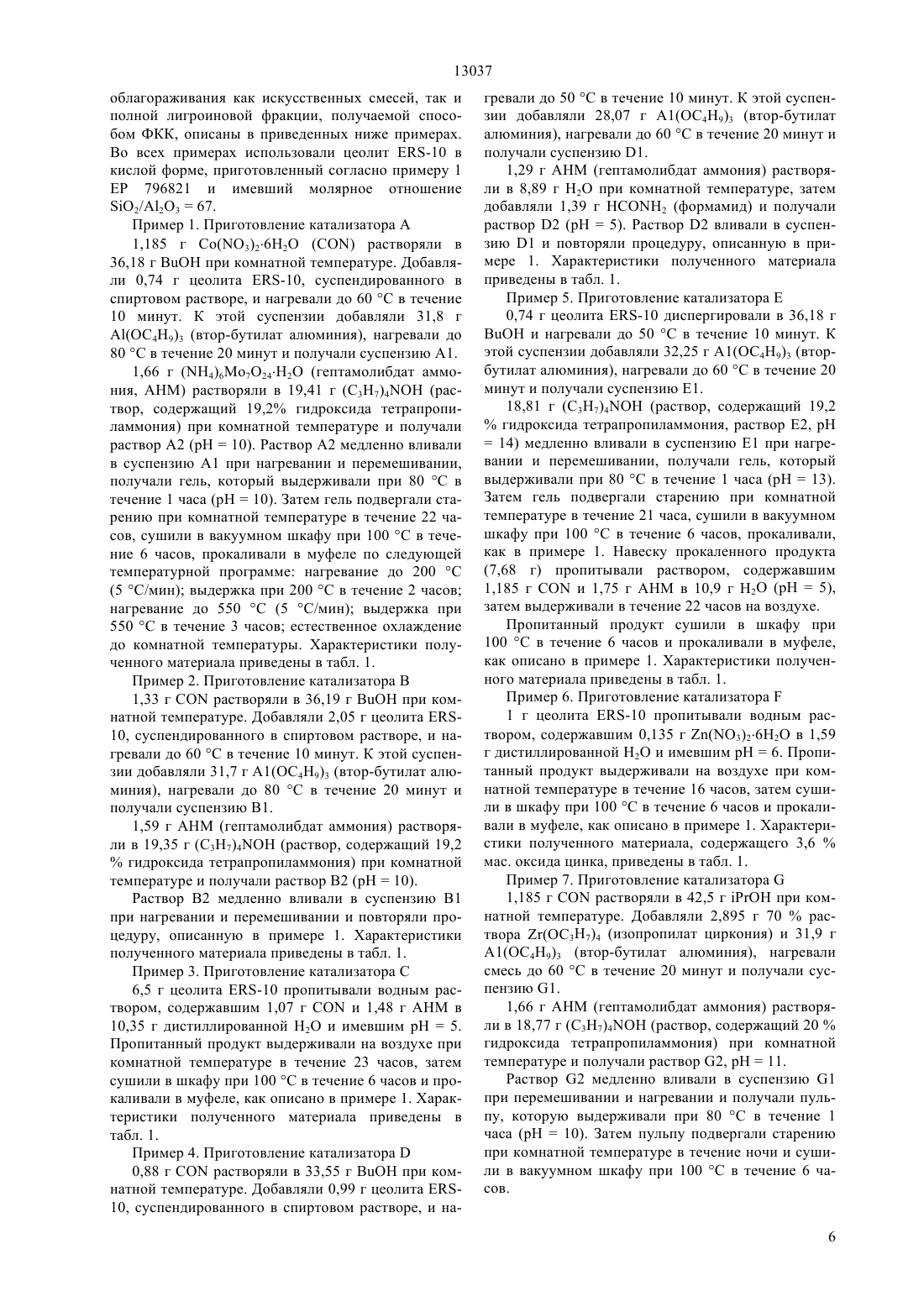

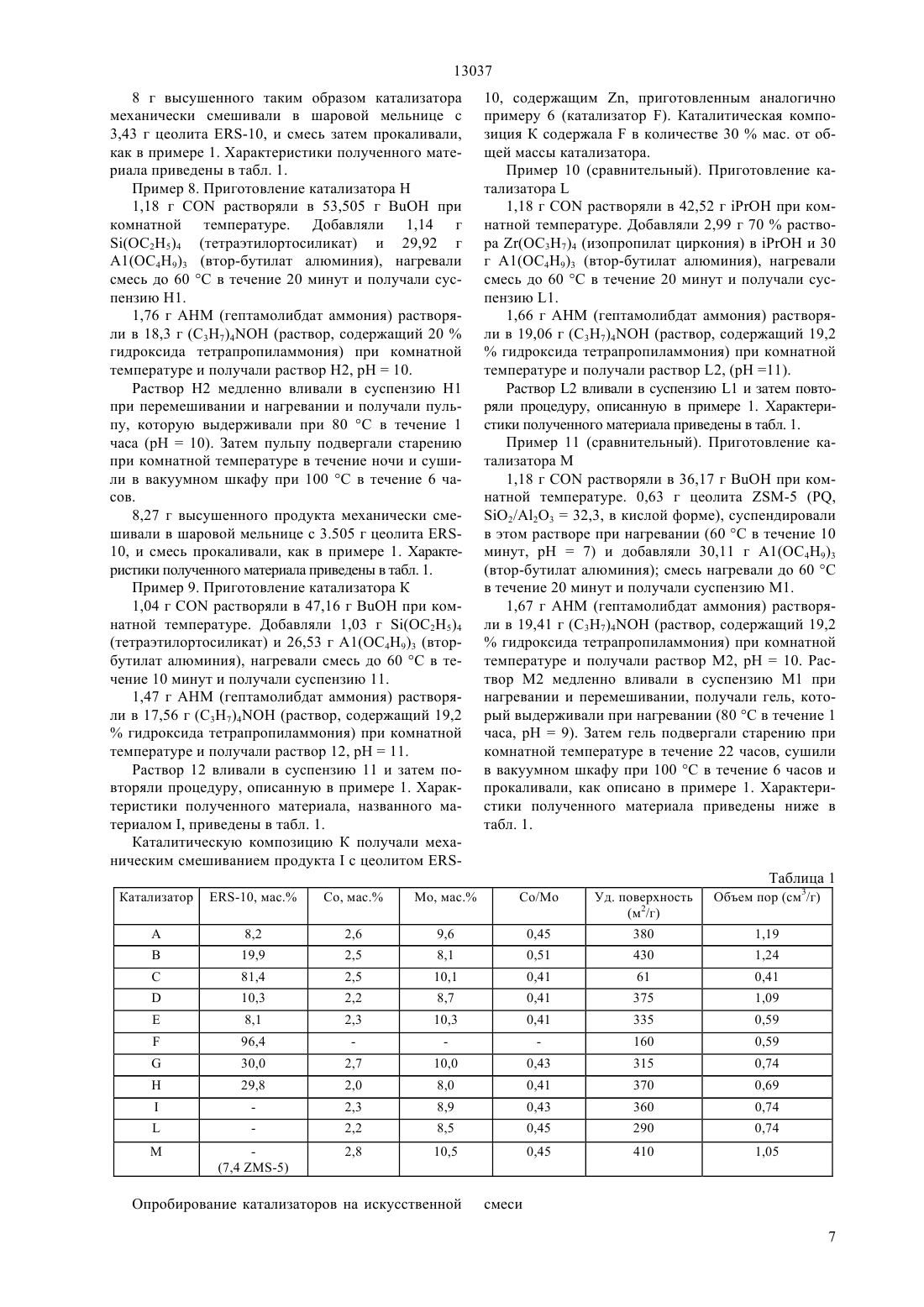

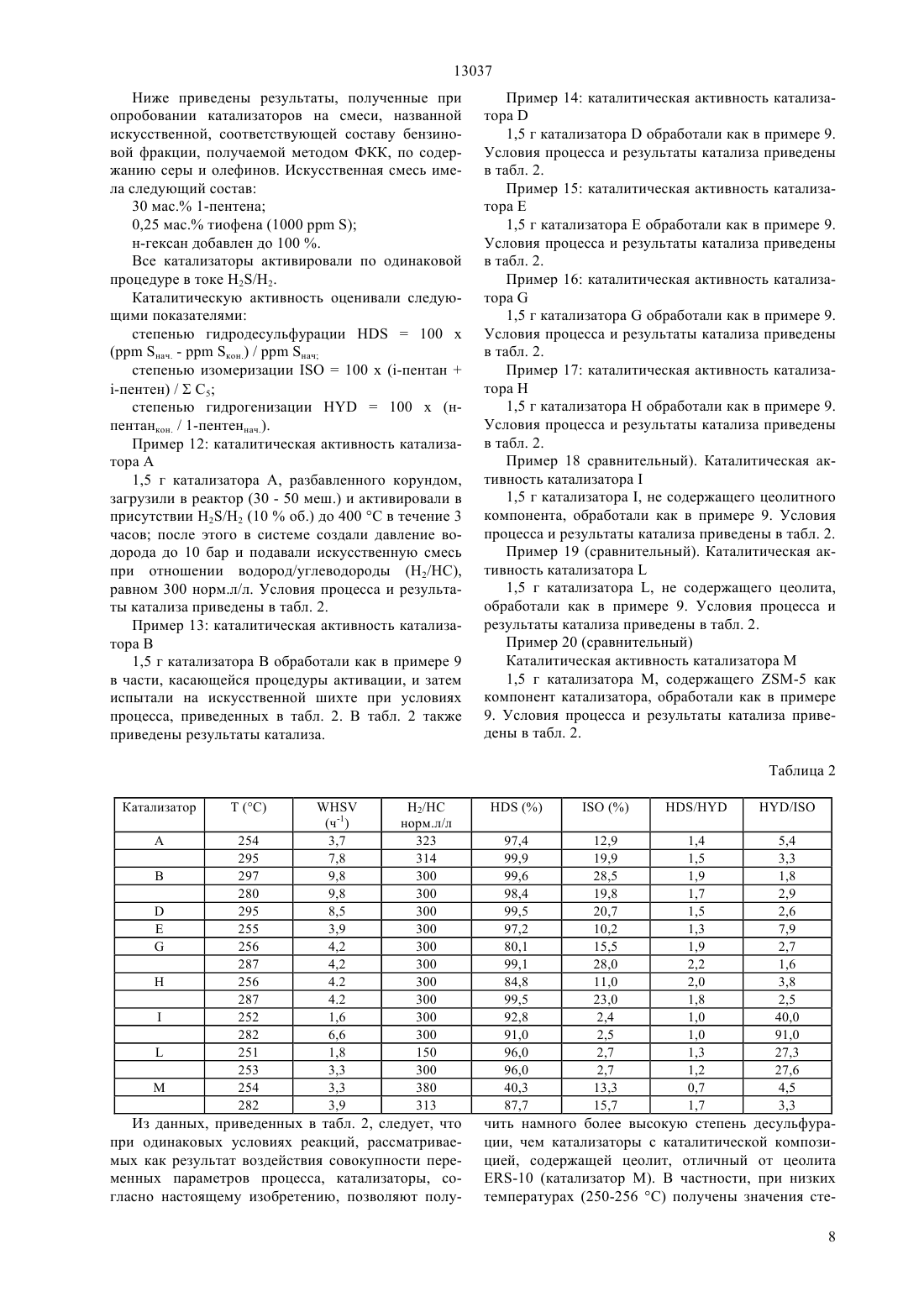

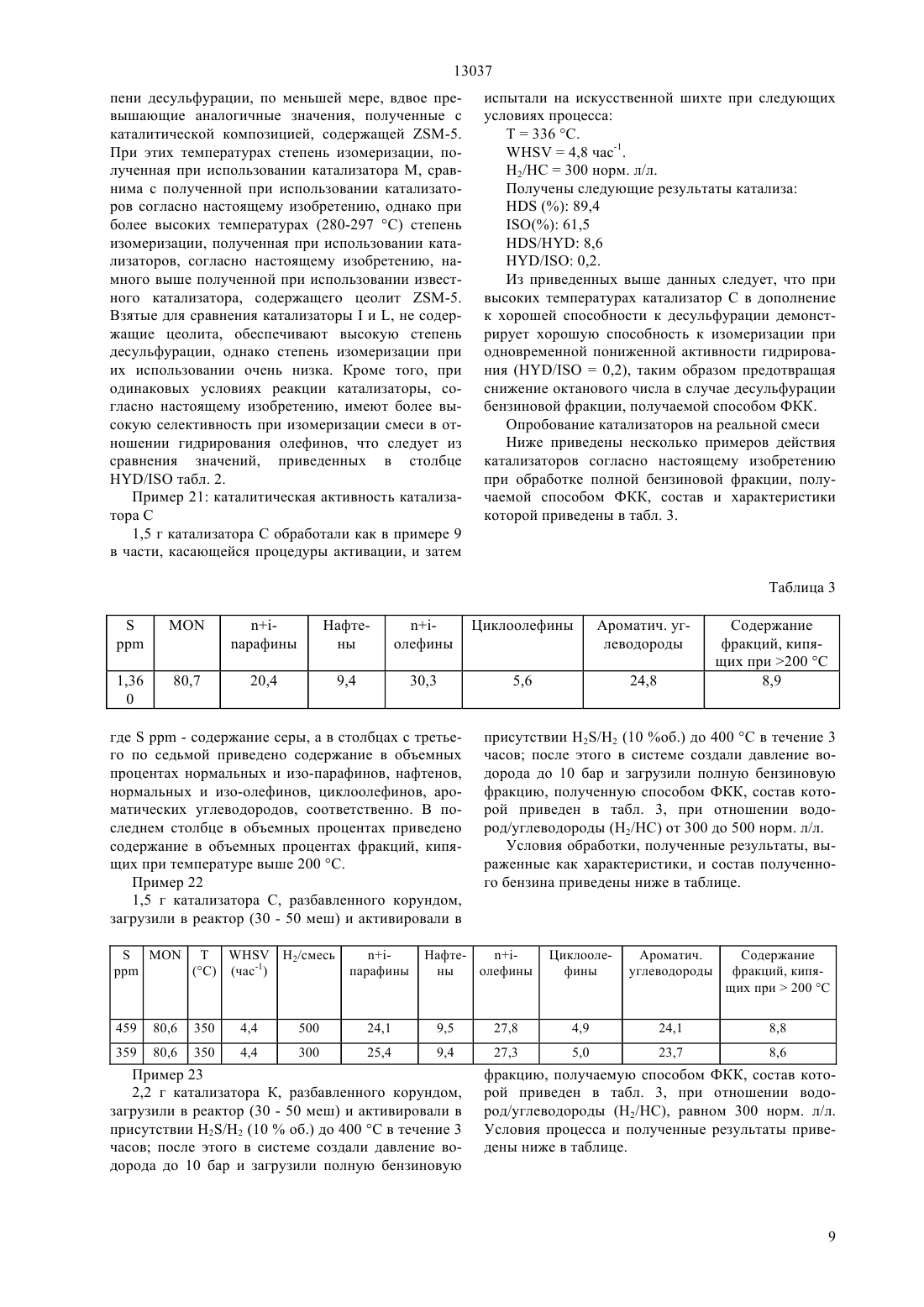

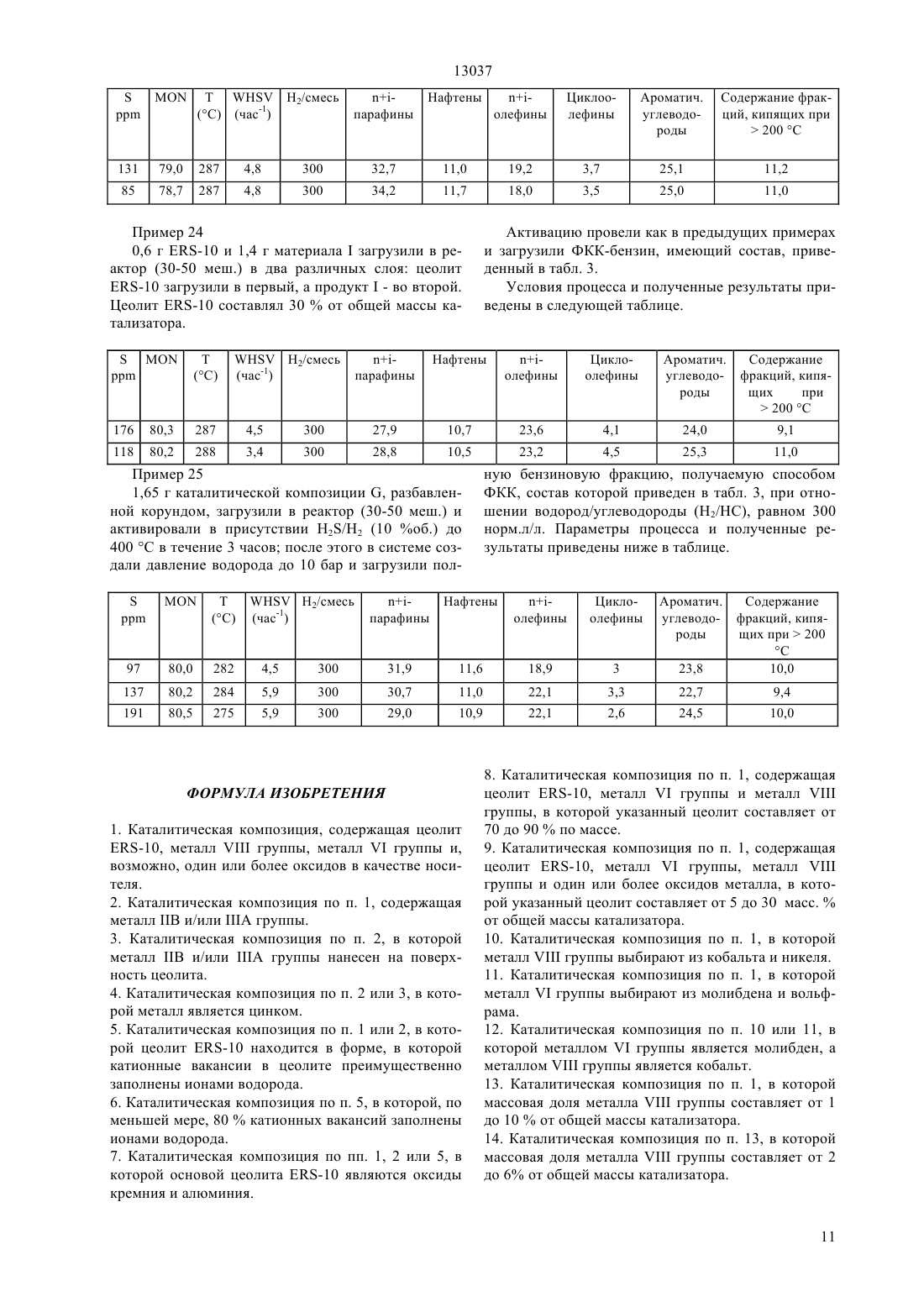

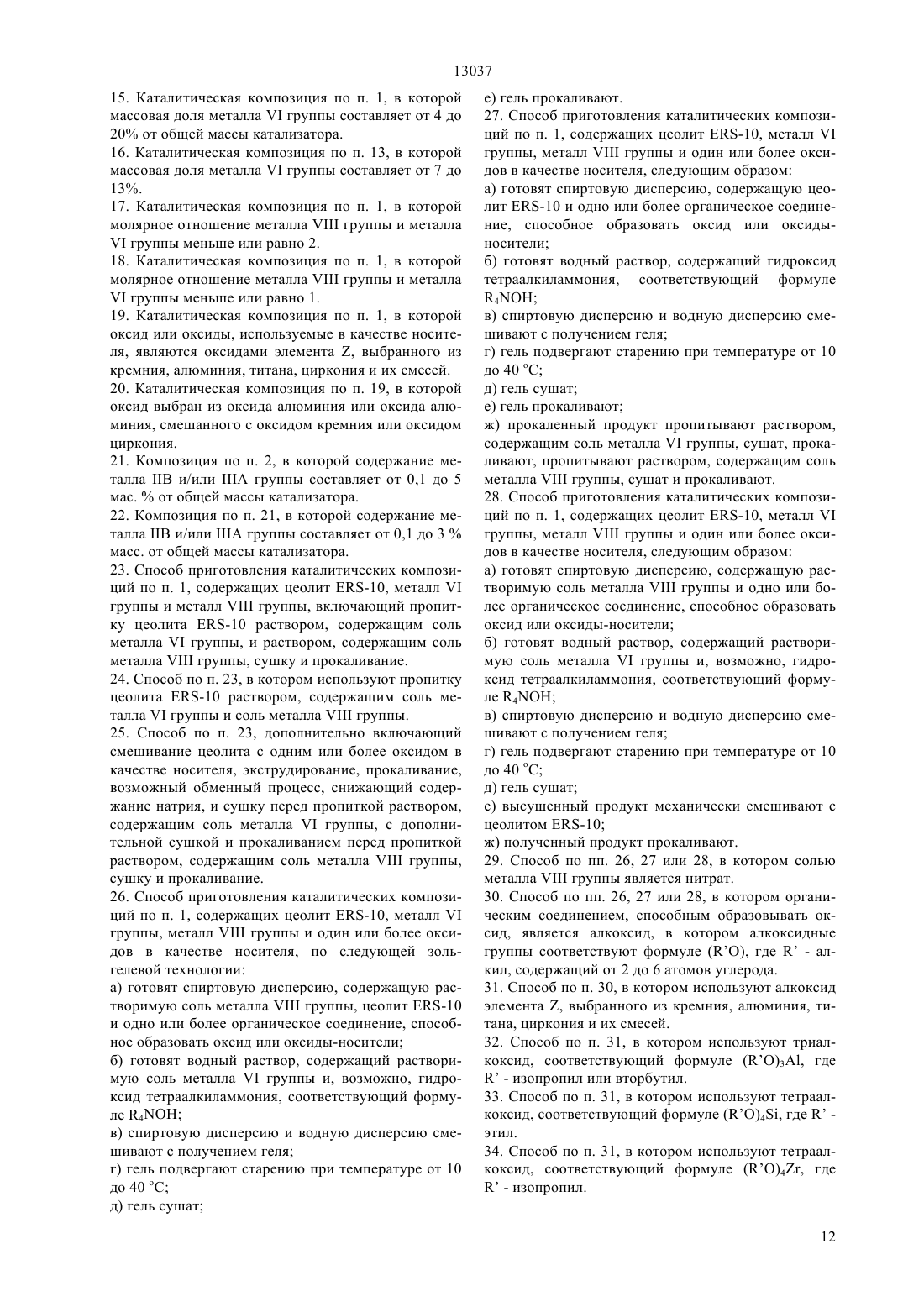

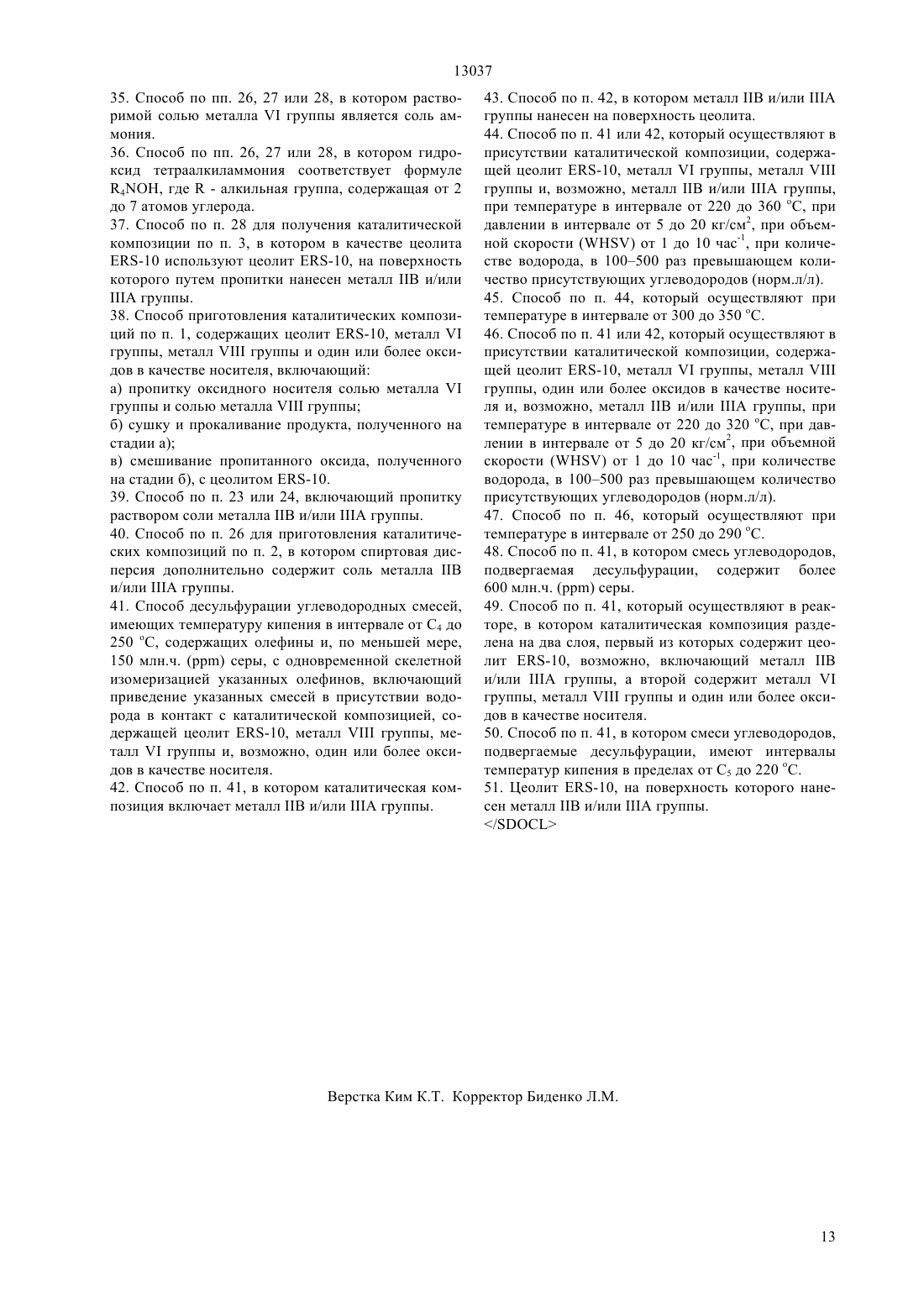

КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(54) КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ,СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ), СПОСОБ ДЕСУЛЬФУРАЦИИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ И ЦЕОЛИТ -10(57) Настоящее изобретение касается катализатора,включающего цеолит -10, металлгруппы,металлгруппы и, возможно, один или более оксидов в качестве носителя. Согласно предпочтительному варианту, катализатор включает также металл В и/илигруппы. Катализатор, согласно настоящему изобретению, может быть использован для облагораживания углеводородных смесей,имеющих интервал температур кипения в пределах от С 4 до 250 С, предпочтительно углеводородных смесей, кипящих в пределах кипения лигроиновой фракции и содержащих примеси серы, т.е. для гидродесульфурации с одновременной скелетной изомеризацией содержащихся в этих углеводородах олефинов, причем весь процесс протекает в одну стадию.(56)796821 1, 24.09.1997 Е.Д. Радченко, Р.Р. Алиев, В.А. Вязков, Б.К. Нефедов. Промышленные цеолитсодержащие катализаторы гидроочистки нефтяных фракций. Ж. Химия и технология топлив и масел,1, 1991, стр. 17-19 А.Н. Старцев. Приготовление катализаторов гидрообессеривания методом пропитки проблемы и перспективы. Там же, с. 32, 33, 36, 373156640 , 10.11.19641518972 1,27.06.1996 В.А. Дзисько. Основы методов приготовления катализаторов. Новосибирск Наука, 1983, с. 46, 47. 13037 Настоящее изобретение касается каталитической композиции, содержащей цеолит -10, металлгруппы, металлгруппы и, возможно,один или более оксидов в качестве носителя. Согласно предпочтительному варианту, каталитическая композиция содержит также металл В и/илигруппы. Каталитическую систему, согласно настоящему изобретению, предпочтительно используют для облагораживания смесей углеводородов с температурами кипения в пределах, соответствующих лигроиновой фракции, содержащих серосодержащие примеси, т.е. при гидродесульфурации с одновременной скелетной изомеризацией олефинов,содержащихся в этих углеводородах, причем весь процесс проводят в одну стадию. Данная каталитическая система может быть использована, в частности, для облагораживания смесей углеводородов,кипящих в интервале температур кипения лигроиновой фракции и получаемых при крекинге, а предпочтительно смесей углеводородов, кипящих в пределах лигроиновой фракции и получаемых при флюид-каталитическом крекинге (ФКК). Углеводороды, кипящие в пределах кипения лигроиновой фракции, получаемые при ФКК (т.е. бензиновую фракцию), используют как составную часть бензинов. Для этого необходимо, чтобы они имели высокое октановое число и низкое содержание серы и тем самым удовлетворяли существующим требованиям по снижению выбросов вредных веществ, которые становятся все жестче. Сера, входящая в состав бензинов, в действительности поступает в основном ( 90 ) из бензиновой фракции,получаемой при ФКК. Эта фракция также богата олефинами, имеющими высокое октановое число. Применяемые для десульфурации процессы гидрирования приводят также к гидрированию олефинов и значительному снижению октанового числа ( или ). Таким образом, существует необходимость разработки каталитической системы, снижающей содержание серы в углеводородных смесях, кипящих в интервале лигроиновой фракции и, в то же время, обеспечивающей как можно меньшее снижение октанового числа ( или ), что может быть достигнуто,например, за счет скелетной изомеризации присутствующих олефинов. Известно применение цеолитов со средним размером пор в качестве катализаторов изомеризации с соответствующим восстановлением октанового числа смесей, уже прошедших десульфурацию (патенты США 5298150, 5320742, 5326462, 5318690,5360532, 5500108, 5510016, 5554274, 5599439). Согласно указанным патентам, для проведения гидродесульфурации с пониженными потерями октанового числа необходимо вести процесс в две стадии с использованием на первой стадии катализатора,который обеспечивает десульфурацию, а на второй катализатора, обеспечивающего восстановление октанового числа. В патенте США 5378352 описан одностадийный процесс десульфурации углеводородов бензиновой фракции с использованием катализатора, включаю щего металлгруппы, металлгруппы, цеолит,выбранный из -5, -11, -22, -23,-35, -48, -50, МСМ-22 или морденита,и оксид металла в качестве лиганда, причем температура процесса, предпочтительно, выше 340 С. Использование некоторых катализаторов, содержащих металлыигрупп, тугоплавкий носитель и цеолит, выбранный из -35, -5,морденита или фожазита, для изомеризации и диспропорционирования олефинов описано в ЕР 442159, ЕР 437877, ЕР 434123 в патенте США 4343692 - для гидродепарафинизации, в патенте США 4519900 - для гидродеазотирования, в ЕР 072220 - для двухстадийного процесса, включающего депарафинизацию и гидродесульфурацию, в патенте США 4959140 - для двухстадийного процесса гидрокрекинга. Авторы неожиданно обнаружили новую каталитическую систему, которая обеспечивает высокую степень десульфурации кипящих в интервале лигроиновой фракции углеводородов, содержащих серу и олефины, и одновременную скелетную изомеризацию указанных олефинов. Эта новая каталитическая система также активна при температурах и давлениях более низких, чем те, которые предпочтительно используют для процессов десульфурации. Скелетная изомеризация позволяет получать углеводороды, кипящие в пределах лигроиновой фракции, при очень небольшом снижении(исследовательского октанового числа) и(моторного октанового числа). Полученные результаты относятся не только к десульфурации углеводородов, кипящих в пределах тяжелой лигроиновой фракции (130-250 С), т.е. фракции с низким содержанием олефинов, но и сырья, соответствующего полной лигроиновой фракции, кипящей в интервале 35-250 С, т.е. фракции с высоким содержанием олефинов. Действительно, каталитическая система, согласно настоящему изобретению, обладает высокой селективностью десульфурации по отношению к гидрированию, что дает дополнительные преимущества для повышения октанового числа конечного бензина. Задачей настоящего изобретения является каталитическая композиция, которая включает цеолит-10, металлгруппы, металлгруппы и,возможно, один или более оксидов в качестве носителя. Согласно предпочтительному варианту настоящего изобретения, катализатор включает также металл В и/илигруппы. Этот металл находится предпочтительно на поверхности цеолита. Цеолит -10 представляет собой пористый кристаллический материал, описанный в ЕР 796821,который в прокаленной безводной форме имеет молекулярный состав оксидов, соответствующий следующей формуле 2/Х 232,где- число от 0,01 до 10, М - Н и/или катион щелочного или щелочноземельного металла с валентностью ,- число от 0 до 0,02, Х - один или более элементов, выбранных из алюминия, железа, галлия,2 13037 бора, ванадия, мышьяка, сурьмы, хрома или марганца,- один или более элементов, выбранных из кремния, германия, титана, циркония, и характеризуется следующим рентгеновским дифракционным спектром (снятым на вертикальном гониометре с электронным счетчиком импульсов при использовании СКа-излучения (1,54178 А),содержащим основные отражения, приведенные в таблице А. Таблица А где- межплоскостное расстояние, /100 - отношение интенсивностей, равное отношению высоты пиков к высоте максимального пика, выраженному в процентах,- обозначает очень высокую интенсивность (60-100),- высокую интенсивность(40-60),- среднюю интенсивность (20-40),низкую интенсивность (0-20).предпочтительно выбран из натрия, калия, водорода или их смесей. Согласно наиболее предпочтительному варианту изобретения, цеолит -10 находится в кислой форме, т. е. в форме, в которой катионные вакансии цеолита, , заполнены преимущественно ионами водорода. Особенно предпочтительно, когда, по меньшей мере, 80 катионных вакансий заполнены ионами водорода. Предпочтительно использование цеолита -10 на основе оксида кремния и оксида алюминия, т. е. цеолита -10, в котором Х - алюминий,- кремний. Согласно одному из аспектов настоящего изобретения, в том случае, когда катализатор включает цеолит -10 и металлыигрупп, содержание указанного цеолита составляет от 70 до 90 , а когда катализатор включает также один или более оксидов в качестве носителя, содержание указанного цеолита составляет от 5 до 30 мас. от общей массы катализатора. Катализатор, согласно настоящему изобретению,предпочтительно, содержит в качестве металлагруппы кобальт или никель, а металлгруппы предпочтительно выбран из молибдена или вольфрама. Согласно наиболее предпочтительному варианту применяют кобальт и молибден. Массовая доля металлагруппы составляет предпочтительно от 1 до 10 от общей массы катализатора, более предпочтительно - от 2 до 6 , массовая доля металлагруппы составляет предпочтительно от 4 до 20 от общей массы катализатора, более предпочтительно - от 7 до 13 . Массовые доли металла группы и металлагруппы соответствуют содержанию металловигрупп в расчете на элементарный металл в конечном катализаторе металлыигрупп присутствуют в виде оксидов. В соответствии с наиболее предпочтительным вариантом молярное отношение металлагруппы к металлугруппы меньше или равно 2, предпочтительно меньше или равно 1. Оксид, используемый в качестве носителя, предпочтительно является оксидом элемента , выбранного из кремния, алюминия, титана, циркония или их смеси. Носитель каталитической композиции может содержать один или более оксидов в качестве оксида предпочтительно используют оксид алюминия или смесь оксида алюминия с оксидом, выбранным из оксида кремния и оксида циркония. Когда катализатор содержит металли/илигруппы, содержание указанного металла в расчете на элементарный металл составляет от 0,1 до 5 от общей массы катализатора, наиболее предпочтительно, от 0,1 до 3 . Предпочтительно используют цинк. Каталитическую композицию, согласно настоящему изобретению, можно приготовить обычными способами, например, путем пропитки цеолита 10 раствором, содержащим соль металлагруппы и соль металлагруппы, сушки и прокаливания. Пропитку можно также осуществлять раствором,содержащим соль металлагруппы и раствором,содержащим соль металлагруппы. Путем пропитки раствором, содержащим соль металла В и/илигрупп, можно приготовить катализатор, содержащий, кроме цеолита и металловигрупп, также металл В и/илигрупп. Когда катализатор содержит один или более оксидов в качестве носителя, он может быть приготовлен путем смешивания цеолита с оксидом и последующего прессования, прокаливания, вспомога 3 13037 тельного обменного процесса для снижения содержания натрия, сушки, пропитки раствором, содержащим соль металлагруппы, сушки, прокаливания, пропитки раствором соли металлагруппы,сушки и прокаливания. Согласно особенно предпочтительному варианту настоящего изобретения каталитические композиции, содержащие один или более оксидов в качестве носителя, готовят по золь-гелевой технологии следующим образом а) готовят спиртовую дисперсию, содержащую растворимую соль металлагруппы, цеолит-10 и одно или более органическое соединение,способное образовать оксид или оксиды-носители б) готовят водный раствор, содержащий растворимую соль металлагруппы и, возможно, гидроксид тетраалкиламмония, соответствующий формуле 4 в) спиртовую дисперсию и водную дисперсию смешивают с получением геля г) гель подвергают старению при температуре от 10 до 40 С д) гель сушат е) гель прокаливают. Каталитические композиции, полученные таким образом, имеют высокую удельную поверхность( 200 м 2/г) и большой объем пор ( 0,5 см 3/г), распределенных в диапазоне мезопор. На стадии а) указанной технологии соль металлагруппы представляет собой, например, нитрат,гидроксид, ацетат, оксалат, предпочтительно нитрат. Когда необходимо получить катализатор, содержащий металл В и/илигрупп, соль этого металла также должна присутствовать в спиртовой дисперсии. Органическое вещество, способное образовывать оксид или оксиды-носители путем гидролиза с последующим гелеобразованием и прокаливанием,предпочтительно является соответствующим алкоксидом или алкоксидами, в которых алкоксидные заместители имеют формулу , где- алкил,содержащий от 2 до 6 атомов углерода. Алкоксид является предпочтительно алкоксидом элемента ,выбранного из кремния, алюминия, титана, циркония или их смесей в частности, если- алюминий,то это триалкоксид, имеющий формулу 3 А, где- предпочтительно изопропил или втор-бутил если- кремний, то это тетраалкоксид, имеющий формулу 4, где- предпочтительно этил а если- , то это алкоксид, имеющий формулу 4, где- предпочтительно изопропил. На стадии б) в качестве растворимой соли металлагруппы может быть использован ацетат,оксалат или соли аммония, предпочтительно соль аммония. Гидроксид тетраалкиламмония имеет формулу 4 ОН, где- алкильная группа, содержащая от 2 до 7 атомов углерода. Согласно предпочтительному варианту, раствор на стадии б) содержит также формамид (химический агент, регулирующий процесс сушки), способствующий стабилизации пористой структуры в процессе сушки. Количества реагентов рассчитывают, исходя из состава конечного катализатора. На стадии в), согласно предпочтительной последовательности операций, раствор стадии б) добавляют к суспензии стадии а). На стадии г) полученный гель выдерживают при температуре от 10 до 40 С в течение 15 - 25 часов. Стадию д) проводят при температуре от 80 до 120 С. Стадию е) проводят при температуре от 400 до 600 С. Согласно другому варианту настоящего изобретения, каталитическую систему, содержащую один или более оксид в качестве носителя, можно приготовить следующим образом а) готовят спиртовую дисперсию, содержащую цеолит -10 и одно или более органическое соединение, способное образовать оксид или оксидыносители б) готовят водный раствор, содержащий гидроксид тетраалкиламмония, соответствующий формуле 4 в) спиртовую дисперсию и водную дисперсию смешивают с получением геля г) гель подвергают старению при температуре от 10 до 40 С д) гель сушат е) гель прокаливают ж) прокаленный продукт пропитывают раствором, содержащим соль металлагруппы, сушат,прокаливают, пропитывают раствором, содержащим соль металлагруппы, сушат и прокаливают. Количества реагентов рассчитывают, исходя из состава конечного катализатора. Используют те же реагенты, что и в случае золь-гелевой технологии. Согласно другому варианту настоящего изобретения катализатор, содержащий оксид или оксидыносители, можно приготовить следующим образом а) готовят спиртовую дисперсию, содержащую растворимую соль металлагруппы и одно или более органическое соединение, способное образовать оксид или оксиды-носители б) готовят водный раствор, содержащий растворимую соль металлагруппы и, возможно, гидроксид тетраалкиламмония, соответствующий формуле 4 в) спиртовую дисперсию и водную дисперсию смешивают с получением геля г) гель подвергают старению при температуре от 10 до 40 С д) гель сушат е) высушенный продукт механически смешивают с цеолитом -10 ж) полученный продукт прокаливают. Используют те же реагенты, что и в случае зольгелевой технологии. Количества реагентов рассчитывают, исходя из состава конечного катализатора. Последний вариант приготовления предпочтителен для синтеза катализатора, согласно настоящему изобретению, содержащего также металл В и/илигруппы на поверхности цеолита. 4 13037 В этом случае на стадии е) используют цеолит-10, на поверхность которого по известным технологиям пропитки нанесен металл ИВ и/илигруппы. Цеолит -10, модифицированный таким образом, является новым веществом и составляет отдельный предмет настоящего изобретения. Согласно другому варианту настоящего изобретения, катализатор, содержащий один или более оксидов-носителей, можно приготовить следующим образом а) носитель, включающий один или более оксидов, пропитывают солью металлагруппы и солью металлагруппы б) материал, полученный на стадии а), сушат и прокаливают в) пропитанный оксид, полученный на стадии б),смешивают с цеолитом -10. Количества реагентов рассчитывают, исходя из состава конечного катализатора. Пропитку на стадии а) проводят любым обычным способом, соли металловигрупп используют в виде водных растворов. Если используют индивидуальные водные растворы солей металловигрупп, то между двумя пропитками можно проводить сушку и прокаливание. Перед стадией в) пропитанный оксид может быть размолот и просеян с получением частиц 0,2 мм, после чего на стадии в) его смешивают с цеолитом механическим способом или диспергированием частиц в органическом растворителе типа циклогексана или циклогексанола. Растворитель выпаривают, а частицы катализатора сушат и прокаливают. Смешивание на стадии в) также может быть проведено путем смешивания и гомогенизации твердой смеси, включающей пропитанный оксид (с размером частиц 0,2 мм), цеолит, лиганд и, возможно, горючие органические полимеры. Полученную таким образом смесь можно смешать с пептизирующим кислым раствором, подвергнуть экструдированию и прокаливанию любым известным способом. В другом варианте паста может быть подвергнута грануляции, сушке и прокаливанию по любой известной технологии. Катализаторы, используемые в способе согласно настоящему изобретению, могут быть использованы как таковые или, предпочтительно, экструдированы по известной технологии, например, с использованием пептизатора, такого как раствор уксусной кислоты и, возможно, лиганда типа псевдобогемита,который добавляют к катализатору для получения пасты, которую можно экструдировать. В частности, когда катализаторы готовят по золь-гелевой технологии, добавка лиганда в процессе экструдирования не является необходимой. Материалы, согласно настоящему изобретению,могут быть использованы в качестве катализаторов для облагораживания углеводородных смесей, кипящих в пределах лигроиновой фракции, а также, в более общем случае, для смесей, кипящих в интервале от С 4 до 250 С. Таким образом, задачей настоящего изобретения также является способ гидродесульфурации углево дородных смесей, имеющих диапазон кипения в интервале от С 4 до 250 С, содержащих олефины и,по меньшей мере, 150 млн.ч (рр) серы, с одновременной скелетной изомеризацией указанных олефинов под действием водорода в присутствии катализатора, содержащего цеолит -10, металлгруппы, металлгруппы и, возможно, один или более оксидов в качестве носителя. Согласно одному из вариантов настоящего изобретения, катализатор включает также металл В и/илигруппы,предпочтительно нанесенный на поверхность цеолита. Если используют катализатор, содержащий цеолит -10, металлгруппы, металлгруппы и, возможно, металл В и/илигруппы, способ,согласно настоящему изобретению, осуществляют в температурном интервале от 220 до 360 С, предпочтительно между 300 и 350 С, в интервале давлений от 5 до 20 кг/см 2, при объемной скорости от 1 до 10 час-1. Количество водорода при этом в 100-500 раз больше количества присутствующих углеводородов (норм.л/л). Если катализатор включает также один или более оксидов в качестве носителя, способ гидродесульфурации с одновременной скелетной изомеризацией присутствующих олефинов осуществляют в температурном интервале от 220 до 320 С, предпочтительно между 250 и 290 С, в интервале давлений от 5 до 20 кг/см 2, при объемной скорости от 1 до 10 час-1. Количество водорода при этом в 100-500 раз больше количества присутствующих углеводородов (норм.л/л). Смесь углеводородов, которая может быть десульфурирована согласно настоящему изобретению,содержит более 150 серы. Например, гидродесульфурации может быть подвергнута смесь углеводородов, содержащая более 600 или даже более 10,000 серы. Углеводородными смесями, которые могут быть подвергнуты гидродесульфурации согласно настоящему изобретению, являются смеси, имеющие интервал температур кипения от С 4 до 250 С, причем С 4 соответствует температуре кипения смеси углеводородов, имеющих в своем составе четыре атома углерода. Предпочтительно подвергать гидродесульфурации углеводороды лигроиновой фракции,т.е. имеющие интервал температур кипения от 5 до 220 С. Катализаторы, согласно настоящему изобретению, перед использованием активируют путем сульфидирования известными способами. Согласно одному из вариантов настоящего изобретения возможно проведение процессов десульфурации и изомеризации в реакторе, в котором каталитическая композиция разделена на два слоя первый, включающий цеолит -10, который, возможно, содержит металл В и/илигруппы, и второй, содержащий остальные компоненты катализатора, включая металлгруппы, металлгруппы и один или более оксидов в качестве носителя. Различные варианты приготовления катализатора согласно настоящему изобретению и результаты 5 13037 облагораживания как искусственных смесей, так и полной лигроиновой фракции, получаемой способом ФКК, описаны в приведенных ниже примерах. Во всех примерах использовали цеолит -10 в кислой форме, приготовленный согласно примеру 1 ЕР 796821 и имевший молярное отношение 2/2367. Пример 1. Приготовление катализатора А 1,185 г Со(О 3)26 Н 2 Орастворяли в 36,18 г ВОН при комнатной температуре. Добавляли 0,74 г цеолита -10, суспендированного в спиртовом растворе, и нагревали до 60 С в течение 10 минут. К этой суспензии добавляли 31,8 г А(ОС 4 Н 9)3 (втор-бутилат алюминия), нагревали до 80 С в течение 20 минут и получали суспензию А 1. 1,66 г (4)67242 (гептамолибдат аммония, АНМ) растворяли в 19,41 г (С 3 Н 7)4 ОН (раствор, содержащий 19,2 гидроксида тетрапропиламмония) при комнатной температуре и получали раствор А 2 (рН 10). Раствор А 2 медленно вливали в суспензию А 1 при нагревании и перемешивании,получали гель, который выдерживали при 80 С в течение 1 часа (рН 10). Затем гель подвергали старению при комнатной температуре в течение 22 часов, сушили в вакуумном шкафу при 100 С в течение 6 часов, прокаливали в муфеле по следующей температурной программе нагревание до 200 С(5 С/мин) выдержка при 200 С в течение 2 часов нагревание до 550 С (5 С/мин) выдержка при 550 С в течение 3 часов естественное охлаждение до комнатной температуры. Характеристики полученного материала приведены в табл. 1. Пример 2. Приготовление катализатора В 1,33 грастворяли в 36,19 г ВОН при комнатной температуре. Добавляли 2,05 г цеолита 10, суспендированного в спиртовом растворе, и нагревали до 60 С в течение 10 минут. К этой суспензии добавляли 31,7 г А 1(ОС 4 Н 9)3 (втор-бутилат алюминия), нагревали до 80 С в течение 20 минут и получали суспензию В 1. 1,59 г АНМ (гептамолибдат аммония) растворяли в 19,35 г (37)4 (раствор, содержащий 19,2 гидроксида тетрапропиламмония) при комнатной температуре и получали раствор В 2 (рН 10). Раствор В 2 медленно вливали в суспензию В 1 при нагревании и перемешивании и повторяли процедуру, описанную в примере 1. Характеристики полученного материала приведены в табл. 1. Пример 3. Приготовление катализатора С 6,5 г цеолита -10 пропитывали водным раствором, содержавшим 1,07 ги 1,48 г АНМ в 10,35 г дистиллированной 2 и имевшим рН 5. Пропитанный продукт выдерживали на воздухе при комнатной температуре в течение 23 часов, затем сушили в шкафу при 100 С в течение 6 часов и прокаливали в муфеле, как описано в примере 1. Характеристики полученного материала приведены в табл. 1. Пример 4. Приготовление катализатора 0,88 грастворяли в 33,55 г ВОН при комнатной температуре. Добавляли 0,99 г цеолита 10, суспендированного в спиртовом растворе, и на гревали до 50 С в течение 10 минут. К этой суспензии добавляли 28,07 г А 1(ОС 4 Н 9)3 (втор-бутилат алюминия), нагревали до 60 С в течение 20 минут и получали суспензию 1. 1,29 г АНМ (гептамолибдат аммония) растворяли в 8,89 г 2 при комнатной температуре, затем добавляли 1,39 г 2 (формамид) и получали раствор 2 (рН 5). Раствор 2 вливали в суспензию 1 и повторяли процедуру, описанную в примере 1. Характеристики полученного материала приведены в табл. 1. Пример 5. Приготовление катализатора Е 0,74 г цеолита -10 диспергировали в 36,18 г ВОН и нагревали до 50 С в течение 10 минут. К этой суспензии добавляли 32,25 г А 1(ОС 4 Н 9)3 (вторбутилат алюминия), нагревали до 60 С в течение 20 минут и получали суспензию Е 1. 18,81 г (37)4 (раствор, содержащий 19,2 гидроксида тетрапропиламмония, раствор Е 2, рН 14) медленно вливали в суспензию Е 1 при нагревании и перемешивании, получали гель, который выдерживали при 80 С в течение 1 часа (рН 13). Затем гель подвергали старению при комнатной температуре в течение 21 часа, сушили в вакуумном шкафу при 100 С в течение 6 часов, прокаливали,как в примере 1. Навеску прокаленного продукта(7,68 г) пропитывали раствором, содержавшим 1,185 ги 1,75 г АНМ в 10,9 г Н 2 О (рН 5),затем выдерживали в течение 22 часов на воздухе. Пропитанный продукт сушили в шкафу при 100 С в течение 6 часов и прокаливали в муфеле,как описано в примере 1. Характеристики полученного материала приведены в табл. 1. Пример 6. Приготовление катализатора 1 г цеолита -10 пропитывали водным раствором, содержавшим 0,135 г (О 3)26 Н 2 в 1,59 г дистиллированной 2 и имевшим рН 6. Пропитанный продукт выдерживали на воздухе при комнатной температуре в течение 16 часов, затем сушили в шкафу при 100 С в течение 6 часов и прокаливали в муфеле, как описано в примере 1. Характеристики полученного материала, содержащего 3,6 мас. оксида цинка, приведены в табл. 1. Пример 7. Приготовление катализатора 1,185 грастворяли в 42,5 гпри комнатной температуре. Добавляли 2,895 г 70 раствора (37)4 (изопропилат циркония) и 31,9 г А 1(ОС 4 Н 9)3 (втор-бутилат алюминия), нагревали смесь до 60 С в течение 20 минут и получали суспензию 1. 1,66 г АНМ (гептамолибдат аммония) растворяли в 18,77 г (37)4 (раствор, содержащий 20 гидроксида тетрапропиламмония) при комнатной температуре и получали раствор 2, рН 11. Раствор 2 медленно вливали в суспензию 1 при перемешивании и нагревании и получали пульпу, которую выдерживали при 80 С в течение 1 часа (рН 10). Затем пульпу подвергали старению при комнатной температуре в течение ночи и сушили в вакуумном шкафу при 100 С в течение 6 часов. 6 13037 8 г высушенного таким образом катализатора механически смешивали в шаровой мельнице с 3,43 г цеолита -10, и смесь затем прокаливали,как в примере 1. Характеристики полученного материала приведены в табл. 1. Пример 8. Приготовление катализатора Н 1,18 грастворяли в 53,505 г ВОН при комнатной температуре. Добавляли 1,14 г(25)4 (тетраэтилортосиликат) и 29,92 г А 1(ОС 4 Н 9)3 (втор-бутилат алюминия), нагревали смесь до 60 С в течение 20 минут и получали суспензию Н 1. 1,76 г АНМ (гептамолибдат аммония) растворяли в 18,3 г (37)4 (раствор, содержащий 20 гидроксида тетрапропиламмония) при комнатной температуре и получали раствор Н 2, рН 10. Раствор Н 2 медленно вливали в суспензию Н 1 при перемешивании и нагревании и получали пульпу, которую выдерживали при 80 С в течение 1 часа (рН 10). Затем пульпу подвергали старению при комнатной температуре в течение ночи и сушили в вакуумном шкафу при 100 С в течение 6 часов. 8,27 г высушенного продукта механически смешивали в шаровой мельнице с 3.505 г цеолита 10, и смесь прокаливали, как в примере 1. Характеристики полученного материала приведены в табл. 1. Пример 9. Приготовление катализатора К 1,04 грастворяли в 47,16 г ВОН при комнатной температуре. Добавляли 1,03 г (25)4(тетраэтилортосиликат) и 26,53 г А 1(ОС 4 Н 9)3 (вторбутилат алюминия), нагревали смесь до 60 С в течение 10 минут и получали суспензию 11. 1,47 г АНМ (гептамолибдат аммония) растворяли в 17,56 г (37)4 (раствор, содержащий 19,2 гидроксида тетрапропиламмония) при комнатной температуре и получали раствор 12, рН 11. Раствор 12 вливали в суспензию 11 и затем повторяли процедуру, описанную в примере 1. Характеристики полученного материала, названного материалом , приведены в табл. 1. Каталитическую композицию К получали механическим смешиванием продуктас цеолитом 10, содержащим , приготовленным аналогично примеру 6 (катализатор ). Каталитическая композиция К содержалав количестве 30 мас. от общей массы катализатора. Пример 10 (сравнительный). Приготовление катализатора 1,18 грастворяли в 42,52 гпри комнатной температуре. Добавляли 2,99 г 70 раствора (ОС 3 Н 7)4 (изопропилат циркония) ви 30 г А 1(ОС 4 Н 9)3 (втор-бутилат алюминия), нагревали смесь до 60 С в течение 20 минут и получали суспензию 1. 1,66 г АНМ (гептамолибдат аммония) растворяли в 19,06 г (37)4 (раствор, содержащий 19,2 гидроксида тетрапропиламмония) при комнатной температуре и получали раствор 2, (рН 11). Раствор 2 вливали в суспензию 1 и затем повторяли процедуру, описанную в примере 1. Характеристики полученного материала приведены в табл. 1. Пример 11 (сравнительный). Приготовление катализатора М 1,18 грастворяли в 36,17 г ВОН при комнатной температуре. 0,63 г цеолита -5 (,2/А 2332,3, в кислой форме), суспендировали в этом растворе при нагревании (60 С в течение 10 минут, рН 7) и добавляли 30,11 г А 1(ОС 4 Н 9)3(втор-бутилат алюминия) смесь нагревали до 60 С в течение 20 минут и получали суспензию М 1. 1,67 г АНМ (гептамолибдат аммония) растворяли в 19,41 г (37)4 (раствор, содержащий 19,2 гидроксида тетрапропиламмония) при комнатной температуре и получали раствор М 2, рН 10. Раствор М 2 медленно вливали в суспензию М 1 при нагревании и перемешивании, получали гель, который выдерживали при нагревании (80 С в течение 1 часа, рН 9). Затем гель подвергали старению при комнатной температуре в течение 22 часов, сушили в вакуумном шкафу при 100 С в течение 6 часов и прокаливали, как описано в примере 1. Характеристики полученного материала приведены ниже в табл. 1. Таблица 1 Опробирование катализаторов на искусственной 13037 Ниже приведены результаты, полученные при опробовании катализаторов на смеси, названной искусственной, соответствующей составу бензиновой фракции, получаемой методом ФКК, по содержанию серы и олефинов. Искусственная смесь имела следующий состав 30 мас. 1-пентена 0,25 мас. тиофена (1000) н-гексан добавлен до 100 . Все катализаторы активировали по одинаковой процедуре в токе 2/2. Каталитическую активность оценивали следующими показателями степенью гидродесульфурации 100 х-пентен) /5 степенью гидрогенизации 100 х (нпентанкон. / 1-пентеннач.). Пример 12 каталитическая активность катализатора А 1,5 г катализатора А, разбавленного корундом,загрузили в реактор (30 - 50 меш.) и активировали в присутствии 2/Н 2 (10 об.) до 400 С в течение 3 часов после этого в системе создали давление водорода до 10 бар и подавали искусственную смесь при отношении водород/углеводороды (Н 2/),равном 300 норм.л/л. Условия процесса и результаты катализа приведены в табл. 2. Пример 13 каталитическая активность катализатора В 1,5 г катализатора В обработали как в примере 9 в части, касающейся процедуры активации, и затем испытали на искусственной шихте при условиях процесса, приведенных в табл. 2. В табл. 2 также приведены результаты катализа. Пример 14 каталитическая активность катализатора 1,5 г катализатораобработали как в примере 9. Условия процесса и результаты катализа приведены в табл. 2. Пример 15 каталитическая активность катализатора Е 1,5 г катализатора Е обработали как в примере 9. Условия процесса и результаты катализа приведены в табл. 2. Пример 16 каталитическая активность катализатора 1,5 г катализатораобработали как в примере 9. Условия процесса и результаты катализа приведены в табл. 2. Пример 17 каталитическая активность катализатора Н 1,5 г катализатора Н обработали как в примере 9. Условия процесса и результаты катализа приведены в табл. 2. Пример 18 сравнительный). Каталитическая активность катализатора 1,5 г катализатора , не содержащего цеолитного компонента, обработали как в примере 9. Условия процесса и результаты катализа приведены в табл. 2. Пример 19 (сравнительный). Каталитическая активность катализатора 1,5 г катализатора , не содержащего цеолита,обработали как в примере 9. Условия процесса и результаты катализа приведены в табл. 2. Пример 20 (сравнительный) Каталитическая активность катализатора М 1,5 г катализатора М, содержащего -5 как компонент катализатора, обработали как в примере 9. Условия процесса и результаты катализа приведены в табл. 2. Таблица 2 Из данных, приведенных в табл. 2, следует, что при одинаковых условиях реакций, рассматриваемых как результат воздействия совокупности переменных параметров процесса, катализаторы, согласно настоящему изобретению, позволяют полу чить намного более высокую степень десульфурации, чем катализаторы с каталитической композицией, содержащей цеолит, отличный от цеолита-10 (катализатор М). В частности, при низких температурах (250-256 С) получены значения сте 8 13037 пени десульфурации, по меньшей мере, вдвое превышающие аналогичные значения, полученные с каталитической композицией, содержащей -5. При этих температурах степень изомеризации, полученная при использовании катализатора М, сравнима с полученной при использовании катализаторов согласно настоящему изобретению, однако при более высоких температурах (280-297 С) степень изомеризации, полученная при использовании катализаторов, согласно настоящему изобретению, намного выше полученной при использовании известного катализатора, содержащего цеолит -5. Взятые для сравнения катализаторыи , не содержащие цеолита, обеспечивают высокую степень десульфурации, однако степень изомеризации при их использовании очень низка. Кроме того, при одинаковых условиях реакции катализаторы, согласно настоящему изобретению, имеют более высокую селективность при изомеризации смеси в отношении гидрирования олефинов, что следует из сравнения значений, приведенных в столбце/ табл. 2. Пример 21 каталитическая активность катализатора С 1,5 г катализатора С обработали как в примере 9 в части, касающейся процедуры активации, и затем испытали на искусственной шихте при следующих условиях процесса Т 336 С.4,8 час-1. Н 2/НС 300 норм. л/л. Получены следующие результаты катализа 89,4/ 0,2. Из приведенных выше данных следует, что при высоких температурах катализатор С в дополнение к хорошей способности к десульфурации демонстрирует хорошую способность к изомеризации при одновременной пониженной активности гидрирования (/0,2), таким образом предотвращая снижение октанового числа в случае десульфурации бензиновой фракции, получаемой способом ФКК. Опробование катализаторов на реальной смеси Ниже приведены несколько примеров действия катализаторов согласно настоящему изобретению при обработке полной бензиновой фракции, получаемой способом ФКК, состав и характеристики которой приведены в табл. 3. где- содержание серы, а в столбцах с третьего по седьмой приведено содержание в объемных процентах нормальных и изо-парафинов, нафтенов,нормальных и изо-олефинов, циклоолефинов, ароматических углеводородов, соответственно. В последнем столбце в объемных процентах приведено содержание в объемных процентах фракций, кипящих при температуре выше 200 С. Пример 22 1,5 г катализатора С, разбавленного корундом,загрузили в реактор (30 - 50 меш) и активировали вТ 2/смесь рр присутствии 2/2 (10 об.) до 400 С в течение 3 часов после этого в системе создали давление водорода до 10 бар и загрузили полную бензиновую фракцию, полученную способом ФКК, состав которой приведен в табл. 3, при отношении водород/углеводороды (Н 2/НС) от 300 до 500 норм. л/л. Условия обработки, полученные результаты, выраженные как характеристики, и состав полученного бензина приведены ниже в таблице. Пример 23 2,2 г катализатора К, разбавленного корундом,загрузили в реактор (30 - 50 меш) и активировали в присутствии Н 2/2 (10 об.) до 400 С в течение 3 часов после этого в системе создали давление водорода до 10 бар и загрузили полную бензиновую фракцию, получаемую способом ФКК, состав которой приведен в табл. 3, при отношении водород/углеводороды (Н 2/НС), равном 300 норм. л/л. Условия процесса и полученные результаты приведены ниже в таблице. Пример 24 0,6 г -10 и 1,4 г материалазагрузили в реактор (30-50 меш.) в два различных слоя цеолит-10 загрузили в первый, а продукт- во второй. Цеолит -10 составлял 30 от общей массы катализатора. Активацию провели как в предыдущих примерах и загрузили ФКК-бензин, имеющий состав, приведенный в табл. 3. Условия процесса и полученные результаты приведены в следующей таблице. Содержание Ароматич. углеводо- фракций, кипящих при роды 200 С Пример 25 1,65 г каталитической композиции , разбавленной корундом, загрузили в реактор (30-50 меш.) и активировали в присутствии 2/2 (10 об.) до 400 С в течение 3 часов после этого в системе создали давление водорода до 10 бар и загрузили пол 2/смесь ную бензиновую фракцию, получаемую способом ФКК, состав которой приведен в табл. 3, при отношении водород/углеводороды (Н 2/НС), равном 300 норм.л/л. Параметры процесса и полученные результаты приведены ниже в таблице.-10, металлгруппы, металлгруппы и,возможно, один или более оксидов в качестве носителя. 2. Каталитическая композиция по п. 1, содержащая металли/илигруппы. 3. Каталитическая композиция по п. 2, в которой металли/илигруппы нанесен на поверхность цеолита. 4. Каталитическая композиция по п. 2 или 3, в которой металл является цинком. 5. Каталитическая композиция по п. 1 или 2, в которой цеолит -10 находится в форме, в которой катионные вакансии в цеолите преимущественно заполнены ионами водорода. 6. Каталитическая композиция по п. 5, в которой, по меньшей мере, 80 катионных вакансий заполнены ионами водорода. 7. Каталитическая композиция по пп. 1, 2 или 5, в которой основой цеолита -10 являются оксиды кремния и алюминия. 8. Каталитическая композиция по п. 1, содержащая цеолит -10, металлгруппы и металлгруппы, в которой указанный цеолит составляет от 70 до 90 по массе. 9. Каталитическая композиция по п. 1, содержащая цеолит -10, металлгруппы, металлгруппы и один или более оксидов металла, в которой указанный цеолит составляет от 5 до 30 масс.от общей массы катализатора. 10. Каталитическая композиция по п. 1, в которой металлгруппы выбирают из кобальта и никеля. 11. Каталитическая композиция по п. 1, в которой металлгруппы выбирают из молибдена и вольфрама. 12. Каталитическая композиция по п. 10 или 11, в которой металломгруппы является молибден, а металломгруппы является кобальт. 13. Каталитическая композиция по п. 1, в которой массовая доля металлагруппы составляет от 1 до 10 от общей массы катализатора. 14. Каталитическая композиция по п. 13, в которой массовая доля металлагруппы составляет от 2 до 6 от общей массы катализатора. 13037 15. Каталитическая композиция по п. 1, в которой массовая доля металлагруппы составляет от 4 до 20 от общей массы катализатора. 16. Каталитическая композиция по п. 13, в которой массовая доля металлагруппы составляет от 7 до 13. 17. Каталитическая композиция по п. 1, в которой молярное отношение металлагруппы и металлагруппы меньше или равно 2. 18. Каталитическая композиция по п. 1, в которой молярное отношение металлагруппы и металлагруппы меньше или равно 1. 19. Каталитическая композиция по п. 1, в которой оксид или оксиды, используемые в качестве носителя, являются оксидами элемента , выбранного из кремния, алюминия, титана, циркония и их смесей. 20. Каталитическая композиция по п. 19, в которой оксид выбран из оксида алюминия или оксида алюминия, смешанного с оксидом кремния или оксидом циркония. 21. Композиция по п. 2, в которой содержание металлаи/илигруппы составляет от 0,1 до 5 мас.от общей массы катализатора. 22. Композиция по п. 21, в которой содержание металлаи/илигруппы составляет от 0,1 до 3 масс. от общей массы катализатора. 23. Способ приготовления каталитических композиций по п. 1, содержащих цеолит -10, металлгруппы и металлгруппы, включающий пропитку цеолита -10 раствором, содержащим соль металлагруппы, и раствором, содержащим соль металлагруппы, сушку и прокаливание. 24. Способ по п. 23, в котором используют пропитку цеолита -10 раствором, содержащим соль металлагруппы и соль металлагруппы. 25. Способ по п. 23, дополнительно включающий смешивание цеолита с одним или более оксидом в качестве носителя, экструдирование, прокаливание,возможный обменный процесс, снижающий содержание натрия, и сушку перед пропиткой раствором,содержащим соль металлагруппы, с дополнительной сушкой и прокаливанием перед пропиткой раствором, содержащим соль металлагруппы,сушку и прокаливание. 26. Способ приготовления каталитических композиций по п. 1, содержащих цеолит -10, металлгруппы, металлгруппы и один или более оксидов в качестве носителя, по следующей зольгелевой технологии а) готовят спиртовую дисперсию, содержащую растворимую соль металлагруппы, цеолит -10 и одно или более органическое соединение, способное образовать оксид или оксиды-носители б) готовят водный раствор, содержащий растворимую соль металлагруппы и, возможно, гидроксид тетраалкиламмония, соответствующий формуле 4 в) спиртовую дисперсию и водную дисперсию смешивают с получением геля г) гель подвергают старению при температуре от 10 до 40 оС д) гель сушат е) гель прокаливают. 27. Способ приготовления каталитических композиций по п. 1, содержащих цеолит -10, металлгруппы, металлгруппы и один или более оксидов в качестве носителя, следующим образом а) готовят спиртовую дисперсию, содержащую цеолит -10 и одно или более органическое соединение, способное образовать оксид или оксидыносители б) готовят водный раствор, содержащий гидроксид тетраалкиламмония, соответствующий формуле 4 в) спиртовую дисперсию и водную дисперсию смешивают с получением геля г) гель подвергают старению при температуре от 10 до 40 оС д) гель сушат е) гель прокаливают ж) прокаленный продукт пропитывают раствором,содержащим соль металлагруппы, сушат, прокаливают, пропитывают раствором, содержащим соль металлагруппы, сушат и прокаливают. 28. Способ приготовления каталитических композиций по п. 1, содержащих цеолит -10, металлгруппы, металлгруппы и один или более оксидов в качестве носителя, следующим образом а) готовят спиртовую дисперсию, содержащую растворимую соль металлагруппы и одно или более органическое соединение, способное образовать оксид или оксиды-носители б) готовят водный раствор, содержащий растворимую соль металлагруппы и, возможно, гидроксид тетраалкиламмония, соответствующий формуле 4 в) спиртовую дисперсию и водную дисперсию смешивают с получением геля г) гель подвергают старению при температуре от 10 до 40 оС д) гель сушат е) высушенный продукт механически смешивают с цеолитом -10 ж) полученный продукт прокаливают. 29. Способ по пп. 26, 27 или 28, в котором солью металлагруппы является нитрат. 30. Способ по пп. 26, 27 или 28, в котором органическим соединением, способным образовывать оксид, является алкоксид, в котором алкоксидные группы соответствуют формуле , где- алкил, содержащий от 2 до 6 атомов углерода. 31. Способ по п. 30, в котором используют алкоксид элемента , выбранного из кремния, алюминия, титана, циркония и их смесей. 32. Способ по п. 31, в котором используют триалкоксид, соответствующий формуле 3, где- изопропил или вторбутил. 33. Способ по п. 31, в котором используют тетраалкоксид, соответствующий формуле 4, гдеэтил. 34. Способ по п. 31, в котором используют тетраалкоксид, соответствующий формуле 4, где- изопропил. 12 13037 35. Способ по пп. 26, 27 или 28, в котором растворимой солью металлагруппы является соль аммония. 36. Способ по пп. 26, 27 или 28, в котором гидроксид тетраалкиламмония соответствует формуле 4, где- алкильная группа, содержащая от 2 до 7 атомов углерода. 37. Способ по п. 28 для получения каталитической композиции по п. 3, в котором в качестве цеолита-10 используют цеолит -10, на поверхность которого путем пропитки нанесен металли/илигруппы. 38. Способ приготовления каталитических композиций по п. 1, содержащих цеолит -10, металлгруппы, металлгруппы и один или более оксидов в качестве носителя, включающий а) пропитку оксидного носителя солью металлагруппы и солью металлагруппы б) сушку и прокаливание продукта, полученного на стадии а) в) смешивание пропитанного оксида, полученного на стадии б), с цеолитом -10. 39. Способ по п. 23 или 24, включающий пропитку раствором соли металлаи/илигруппы. 40. Способ по п. 26 для приготовления каталитических композиций по п. 2, в котором спиртовая дисперсия дополнительно содержит соль металлаи/илигруппы. 41. Способ десульфурации углеводородных смесей,имеющих температуру кипения в интервале от С 4 до 250 оС, содержащих олефины и, по меньшей мере,150 млн.ч.серы, с одновременной скелетной изомеризацией указанных олефинов, включающий приведение указанных смесей в присутствии водорода в контакт с каталитической композицией, содержащей цеолит -10, металлгруппы, металлгруппы и, возможно, один или более оксидов в качестве носителя. 42. Способ по п. 41, в котором каталитическая композиция включает металли/илигруппы. 43. Способ по п. 42, в котором металли/илигруппы нанесен на поверхность цеолита. 44. Способ по п. 41 или 42, который осуществляют в присутствии каталитической композиции, содержащей цеолит -10, металлгруппы, металлгруппы и, возможно, металли/илигруппы,при температуре в интервале от 220 до 360 оС, при давлении в интервале от 5 до 20 кг/см 2, при объемной скоростиот 1 до 10 час-1, при количестве водорода, в 100500 раз превышающем количество присутствующих углеводородов (норм.л/л). 45. Способ по п. 44, который осуществляют при температуре в интервале от 300 до 350 оС. 46. Способ по п. 41 или 42, который осуществляют в присутствии каталитической композиции, содержащей цеолит -10, металлгруппы, металлгруппы, один или более оксидов в качестве носителя и, возможно, металли/илигруппы, при температуре в интервале от 220 до 320 оС, при давлении в интервале от 5 до 20 кг/см 2, при объемной скоростиот 1 до 10 час-1, при количестве водорода, в 100500 раз превышающем количество присутствующих углеводородов (норм.л/л). 47. Способ по п. 46, который осуществляют при температуре в интервале от 250 до 290 оС. 48. Способ по п. 41, в котором смесь углеводородов,подвергаемая десульфурации, содержит более 600 млн.ч.серы. 49. Способ по п. 41, который осуществляют в реакторе, в котором каталитическая композиция разделена на два слоя, первый из которых содержит цеолит -10, возможно, включающий металли/илигруппы, а второй содержит металлгруппы, металлгруппы и один или более оксидов в качестве носителя. 50. Способ по п. 41, в котором смеси углеводородов,подвергаемые десульфурации, имеют интервалы температур кипения в пределах от С 5 до 220 оС. 51. Цеолит -10, на поверхность которого нанесен металли/илигруппы.

МПК / Метки

МПК: C01B 39/48, B01J 37/04, B01J 37/02, C10G 45/12, C10G 45/64, B01J 29/76

Метки: смесей, каталитическая, цеолит, углеводородных, приготовления, ers-10, композиция, десульфурации, варианты, способ

Код ссылки

<a href="https://kz.patents.su/12-13037-kataliticheskaya-kompoziciya-sposob-ee-prigotovleniya-varianty-sposob-desulfuracii-uglevodorodnyh-smesejj-i-ceolit-ers-10.html" rel="bookmark" title="База патентов Казахстана">Каталитическая композиция, способ ее приготовления (варианты), способ десульфурации углеводородных смесей и цеолит ERS-10</a>

Предыдущий патент: Кристаллический 6-гидрокси-3-(4-[2-(пиперидин-1-ил)этокси]фенокси)-2-(4-метоксифенил)бенз[b]тиофен гидрохлорид гидрат и содержащая его фармацевтическая композиция

Следующий патент: Способ получения С2- и С3- олефинов из углеводородов

Случайный патент: Способ лечения системной красной волчанки