Способ получения привитого сополимера

Формула / Реферат

Способ получения привитого сополимера заключается в эмульсионной полимеризации бутилакрилата в присутствии сшивающего агента, радикального инициатора и эмульгатора, добавления получаемого латекса к водной суспензии, содержащей винилхлорид или его смесь с 20% вес. сополимеризующего мономера, инициатор и суспендирующий агент с последующей полимеризацией. Перед добавлением латекса водную суспензию предварительно нагревают до температуры 30°С.

Текст

Изобретение относится к термопластам, обладающим ударной вязкостью, в частности, к способу получения привитого сополимера на основе сложных эфиров полиакриловой кислоты /со/ полимера винилхлорида.Наиболее близким по технической сущности к предлагаемому является способ получения привитых полимеров на основе сложных эфиров акриловой кислоты и винилхлорида путем эмульсионной полимеризации, по крайней мере, одного сложного эфира акриловой кислоты, и в случае необходимости, других мономеров, сополимеризующихся со сложными эфирами акриловой кислоты, в присутствии, проявляющего сшивающее действие, агента, имеющего, по крайней мере, две этиленово-ненась 1 щеннь 1 е несопряженные двойные связи, инициатора,растворимой в воде соли жирной кислоты, содержащей 12-18 атомов углерода, в качестве эмульгатора и, по крайней мере, одной соли щелочного металла или аммониевой соли алкилсульфокислоты с 8-20 атомами углерода и/или алкиларилсульфокислоты с 3-16 атомами углерода в алкильной части в качестве дополнительного эмульгатора И добавления полученной, при этом, дисперсии полимера,имеющего температуру стеклования ниже 70 С, к смеси винилхлорида, воды суспендирующего агента, осадителя для используемых при эмульсионной полимеризации эмульгаторов, инициатора и, в случае необходимости, дальнейших вспомогательных агентов добавляют получаемую в результате эмульсионной полимеризации дисперсию с последующей полимеризацией /1/.Недостаток известного способа заключается в том, что добавка второго эмульгатора и осадителя мешает обычному производственному процессу. Кроме того, для этого требуются больше затрат на хранение указанных веществ и их подачу. Другой недостаток заключается в том, что сравнительно быстро образуются отложения на стенке реактора, имеющие значительную толщину, что делает неизбежными длительные перерывы процесса для их удаления.Целью изобретения является снижение отложений полимера на стенках реактора.Поставленная цель достигается способом получения привитого сополимера на основе сложных эфиров полиакриловой кислоты И ПВХ или сополимера винилхлорида путем эмульсионной полимеризации, по крайней мере, одного сложного эфира акриловой кислоты в присутствии сшивающего агента, поддающегося сополимеризации со сложными эфирами акриловой кислоты и имеющего по крайней мере, две неконьюгированные двойные связи, инициатора И эмульгатора, и добав пения ПОПУЧЗВМОГО ПрИ ЭТОМ ПЗТСКСЗ полимера, ИМСЮЩЗГО температуру СТСКЛОВЗ 3590ния ниже 2 ОС к водной суспензии, содержащей винилхлорид или смесь винилхлорида и максимум 20 вес. подающегося сополимеризации мономера, инициатор,суспендирующий агент, и в случае необходимости добавки с последующей полимеризацией, за счет того, что перед добавлением полимера, имеющего температуру стеклования ниже -20 С, водную суспензию нагревают до г 3 ОС.В качестве сложных эфиров акриловой кислоты можно использовать алкиловь 1 й эфир с 2-10 атомами углерода в алкильной цепи, например, бутилакрилат, 2 этил-гексилакрилат октилакрилат И подобные сложные алкиловые эфиры акриловой кислоты или сложные алкилариловые эфиры акриловой кислоты, например,фенил-пропилакрилат или сложные полиэфирные эфиры акриловой кислоты, например, феноксиэтоксиэтилакрилат.В качестве, проявляющих сшивающее действие, веществ можно называть,например, /метил/ акрилать 1 многовалентных спиртов, например, этиленгликольдиметакрилат, бутиленгликольдиметакрилат, пентаэритриттетраакрилат и т.д. или аллилмеакрилат, или сложные аллиловь 1 е эфиры многовалентных кислот например, сложный диаллиловый эфир фталевой кислоты, сложный диаллиловый эфир малеиновой кислоты или сложный диаллиловый эфир фумаровой кислоты.Сшивающий агент используют в количество 0,1-5,0 Уо от веса органической фазы первой стадии.При эмульсионной полимеризации можно дополнительно использовать мономеры, сополимеризующиеся со сложными эфирами акриловой кислоты, например стирол, винилацетат, сложный метакриловый эфир с 1-10 атомами углерода или простой виниловый эфир.В качестве эмульгатора можно использовать соли щелочного металла или аммониевую соль жирных кислот с 12-18 атомами углерода или алкилсульфокислот с 12-18 атомами углерода или алкиларилсульфокислот или сложные алкиловые полуэфиры серной кислоты с 12-18 атомами углерода в Цепи.В качестве примеров можно назвать лаурат натрия, лаурилсульфонат натрия,додецилбензолсульфонат натрия и лаурилсульфат натрия. Обычно их используют в количестве 0,3-2,5 от веса мономера первой стадии.В качестве инициатора при эмульсионной полимеризации используют известные соединения, например, пероксидисульфат аммония, перекись водорода,или азосоединения, например, азодиизобутиронитрил и т.д. в количестве 005-05 УоВ случае необходимости можно использовать окислительно- восстановительные инициирующие системы, например, сульфиты щелочного металла, альдегидсульфоксилаты щелочного металла, органические кислоты, например, аскорбиновую кислоту, и соли металла, например, сульфат железа или меди.Эмульсионную полимеризацию можно осуществлять или периодически, или непрерывно, или полунепрерывно, причем предпочитают полунепрерывный метод.При температуре полимеризации 40-90 С в реактор подают часть воды, мономера, эмульгатора и инициатора /или окислительно-восстановительной системы/, и после начала полимеризации или непрерывно, или периодически добавляют остальную часть реакционной смеси.При степени конверсии 999 полимеризацию оканчивают. Получаемый при этом полимер имеет температуру стеклования Юпределяемую с помощью ДСК/ ниже -20 С. Она может составлять до -80 С. На второй стадии, обладающие каучукоподобной эластичностью, частицы, полученные на первой стадии, подвергают дополнительной полимеризации в водном растворе винилхлорида или смеси винилхлорида и сополимеризующегося мономера, взятого в количестве до 20 вес..Пригодными сомономерами, являются, например, сложные виниловые эфиры /например, внилацетат, виниллаурат/, виниловые галогениды /например, винилиденхлоридыА ненасыщенные кислоты и их хлорангидриды /например, фумаровая кислота, малеиновая кислота/ /мет/ акриловая кислота и ее сложные эфиры/сложные моно- и диэфиры/ и имиды малеиновой кислоты и их Ы-производные.В качестве суспендирующего агента можно использовать, например, оксиэтилецеллюлозу, оксипропилцеллюлозу, метилоксипропилцеллюлозу, поливинильные спирты, частично омыленные поливинилацетаты, сополимеры малеиновой кислоты и простых алкилвинилэфиров, поливинилпирролидон или их смесь. Дополнительно можно добавлять сложные эфиры жирной кислоты одно - или многовалентных спиртов, например, этоксилаты жирной кислоты, сложные сорбитановые эфиры, этоксилаты жирного спирта, в количестве 0,05-1,0/о.Суспензионную полимеризацию осуществляют при температуре 45-70 С в присутствии инициаторов, растворимых в винилхлориде. В этой связи можно называть, например, перекиси диацилов, например, перекись дилауроила или дибензоила, перекиси диалкилов, например, перекись дикумила, сложные пероксиэфи рЫ, например т-бутилперпивалат, диалкилпероксидикарбонаты, ИМСЮЩИЕ ИЗО 3590 5 пропилалкиловые, бутилалкиловые, миристилалкиловые, циклогексилалкиловые и т.п. алкиловые группы, органические сульфонадкислоть 1 например, перекись ацетилциклогексилсульфонила, или азо-инициаторы, например, азо-бисизобутиронигрил. Степень конверсии винилхлорида должна составлять 75-95. При желаемой конечной конверсии остаточный мономер удаляют, твердое вещество отделяют от водной дисперсии, например, путем центрифугирования, и получаемое твердое вещество сушат, например, в воздушном потоке.При контроле стен реактора выявляется, что при осуществлении предлагаемого способа после нескольких загрузок на них имеются лишь небольшие отложения, которые легко удалить. В известном способе, согласно которому латекс сложного эфира полиакриловой кислоты добавляют к водной суспензии, Не нагретой до температуры 2 30 С, даже после полимеризации лишь одной партии имеются отложения на стенках реактора, имеющие толщину до нескольких сантиметров в зависимости от размера реактора, мешающие отводу теплоты во время полимеризации и лишь с трудом удаляемые со стенок реактора.Получаемый, таким образом, модифицированный порошковый ПВХ обладает узким распределением величины зерен и высоким насыпным весом при одновременной выгодной пористости.Полимеры при доли сложного полиакрилового эфира, составляющей максимум примерно 10 И с добавлением обычных вспомогательных агентов, пигментов и, в случае необходимости, других добавок перерабатывают до формованных изделий, например, путем экструзии, каландрирования или литья под давлением.Формованные изделия, изготавливаемые из полученного предлагаемым способом полимера отличаются хорошей способностью к переработке, высокой ударной вязкостью и высоким качеством поверхности.Изобретение поясняется примерами 1-5 и сравнительными опытами.Указанные данные получают следующими методамидоля, отделение путем центрифугирования гель /г/ х 100 полимер /г/ Степень набухания полиакрилатного Набухший гель /г/ геля сухой гель /г/определяют на ВЬХСУШВННОМ выморажи

МПК / Метки

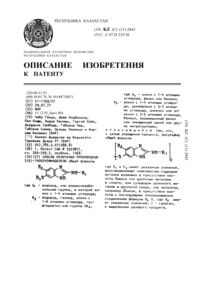

МПК: C08F 265/04

Метки: получения, привитого, способ, сополимера

Код ссылки

<a href="https://kz.patents.su/11-3590-sposob-polucheniya-privitogo-sopolimera.html" rel="bookmark" title="База патентов Казахстана">Способ получения привитого сополимера</a>

Предыдущий патент: Способ разработки защитного пласта

Следующий патент: Способ предотвращения загрязнения грунтовых вод

Случайный патент: Способ получения кислотостойких лакокрасочных покрытий