Способ разложения углеводородов и устройство для его осуществления

Номер патента: 4409

Опубликовано: 14.03.1997

Авторы: Ян Хугдаль, Нильс Мюклебуст, Келль Хаугстен, Кетиль Хокс, Стейнар Люнум

Формула / Реферат

В способе разложения углеводородов для получения водорода и углеродной сажи, питающий исходный поток сырья проходит через плазменную горелку, которая вызывает пиролитическое разложение питающего исходного потока сырья. Питающий исходный поток сырья транспортируется через плазменную горелку (А) охлажденной впускной трубой (I) и подвергается первому нагреву в области, расположенной в непосредственной близости факела плазмы. В области непосредственно ниже факела плазмы происходит смешение углеводородного материала и плазменного газа, причем температура увеличивается до температуры разложения сырьевого материала. В этой области получают свободный водород и в форме капелек жидкости дегидрированный углеродный материал. Полученный таким образом материал проходит одну или более последовательных зон, где происходит заключительное и полное разложение углеводородов до угеродной сажи и водорода. В этой области может быть добавлен дополнительный сырьевой материал, что вызывает охлаждение и реакцию с уже полученной углеродной сажей. Тем самым вызывается увеличение размера частиц, плотности и полученных количеств без дополнительного источника энергии, после этого полученный продукт выгружается и отделяется и для увеличения выхода энергии горячие газы могут транспортироваться по возвращающей трубе к горелке.

Текст

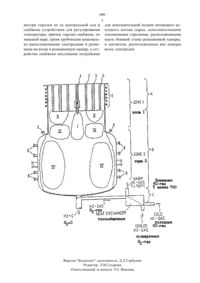

Изобретение относится к способу разложения углеводородов для получения водорода и углеродной сажи, причем в способе используется пиролитический процесс с горелкой, расположенной в реакционное камере.Традиционные способы получения угле родной сажи включают сжигание углеводородов в потоке воздуха. Достигаемое качество будет зависеть от источника воздуха или кислорода и использования различных количеств воздуха или кислорода, который может находится в избытке или недостатке. В известных способах составляющие фракции углеводородов для разложения требуют достаточного источника энергии, что приводит к относительно низкому выходу углеродной сажи. Кроме низкого выхода процесс сжигания приводит к загрязнению окружающей среды, т .к. образуются как диоксид углерода, так И оксиды азота. Существует возможность использовать газообразные вь 1 бросы только как топочный газ.Также для разложения углеводородов используются другие пиролитические способы,в которых применяются плазменные горелки, но отсутствует возможность использовать эти способы в непрерывном производстве,что связано с образованием отложений на электродах И это приводит к остановке процесса и к дорогим процедурам по очистке.Углерод, который получается пиролизом углеводородов, можно разделить на два различных продукта, на углеродную сажу И нагар (пиролитический углерод). Углеродная сажа является легкой И мягкой с низкой плотностью И образуется в газовой фазе, в то время как нагар является более твердым, имеет высокую плотность И образуется на поверхностях с относительной низкими температурами, обычно ниже чем 11 ООС.Известен пиролитический способ получения углеродной сажи, в котором водяной пар инжектируется в поток плазмы радиально И тангенциально относительно стенок реакционной камерь 1(1). Водяной пар препятствует образованию в углеродной саже пиролитического углерода И графита. Тангенциальный поток водяного пара защищает стенки реакционной камеры от высокой температуры потока плазмы и предотвращает от ложение сконденсиро-ванного углерода на стенках. Однако вода разлагается и создает на поверхности углеродной сажи кислородсодержащие группы И это рассматривается как недостаток для углеродных саж общего качества. Более того вода разлагается И образует кислородсодержащие газы, такие как карбоксиды И нитрооксиды, которые загрязняют газовые выбросы процесса.Известен способ И устройство для получения углеродной сажи и водорода (2). Частъ водорода возвращается обратно И используется как плазменный газ. Питающий исходный поток сырья в форме жидких или газообразных углеводородов радиально вводится через насадки, расположенные на одном конце реакционной камеры, И примешивается в поток плазмы при температуре между 3500 К И 4000 К. Реакционная камера снабжена зоной отпуска, в которой продукты реакции охлаждаются до температуры около 1100 К. Кроме того, зона отпуска действует как теплообменник И используется для предварительного нагрева как плазменного газа, так И питающего исходного потока сь 1 рья. Недостатком выше названного способа И устройства является то, что происходит охлаждение стенок реакционной камеры и поэтому возникает большой температурный градиент между реакционной камерой и областью, где происходит охлаждение питающего исходного потока сырья, что приводит к нежелательным условиям процесса И нежелательному качеству продукта. Кроме того,на охлажденных поверхностях легко образуются отложения.Цель данного изобретения заключается в разработке улучшенного способа разложения углеводородов пиролизом без источника сверхэнергии и без использования материалов И газов, которые загрязняют продукты разложения. Дальнейшая цель изобретения заключается в разработке способа, который может обеспечить непрерывное производство без остановки для чистки оборудования,в то время как одновременно сырьевые материалы имеют возможность полностью, как это возможно, превращаться в требуемый продукт.Следующей целью изобретения являетсяразработка способа, в котором можно точно выбирать И Контролировать качество получаемых продуктов.Конечной Целью изобретения является разработка способа, с помощью которого можно выполнить Метод без загрязнения окружающей среды.Также изобретение включает устройство,при помощи которого можно выполнить такой способ.Вышеназванные цели достигаются способом и устройством, отличительные особенности которых будут представлены в формуле изобретения патента.Прежде всего изобретение относится к производству водорода и углеродной сажи,приэтом появляется возможность контролировать в требуемом диапазоне качество и степень плотности компонента углеродной сажи.Неожиданно было найдено, что, когда дополнительный сырьевой материал добавляется в одной или больших зонах реакционной камеры, то появляется возможность достичь охлаждение дегидрированного углеродного материала в форме капелек жидкости, и кроме этого, достигается контролируемый рост или увеличение размера частицы и плотности полученной углеродной сажи. Кроме того, реакционная камера снабжается экстраплазменными горелками, которые обе спечивают подачу дополнительной энергии к продукту таким образом, чтобы процесс можно повторять до достижения требуемых размеров и плотности частиц углеродной сажи.Кроме того, неожиданно было обнаружено, что, когда питающий исходный поток сырья центрально вводится в плазменную горелку таким образом, что плазменная горелка полностью окружает реактант, за счет чего реактант достигает требуемой температуры и поддерживаются однородные условия разложения, в результате достигается однородное качество продукта. Далее, это означаеъ что в той базе реакции, когда существует максимальный риск образования на стенках отложения, реактант будет сохраняться в центральной части реакционной камеры, обеспечивая снижение упомянутыхТакже неожиданно было обнаружено,что является важным, чтобы температура питающего исходного потока сырья не была достаточно высокой, даже когда поток покидает впускную трубу Если температура питающего исходного потока сырья превь 1 шает значение приблизительно от 650 до 700 С,то достаточно легко начинается разложение и даже впускная труба может быть забита нагаром. Поэтому в впускной трубе поддерживается нормальная температура.В изобретении сырьевой материал в виде углеводородов подается в плазменным горелкам, в активной зоне которых создается,по крайней мере, две реакционные зоны и где процесс разделяется на несколько стадий. Поэтому способ, соответствующий изобретению, является реакционным процессом, разделенным на стадии, в которых при помощи параметров каждой индивидуальной зоны существует возможность определять качество продуктов. В первой реакционной зоне процесса происходит пиролитическое разложение и первоначально образуются частицы углерода, причем макромолекулы в газовой фазе конденсируются в капли, которые гидрируются в твердый углерод. Поэтому первое разложение происходит здесь в двух главных питающих исходных потоках сырья, которые представляют интерес через водород и углеродную сажу Количество предварительных частиц углерода и их размеры могут контролироваться с помощью температуры и давления в этой реакционной зоне. Это делается контролем количества подачи углеводорода по отношению к источнику энергии, который обеспечивается горелкой или контролем времени нахождения частиц в первой реакционной зоне.Качество углеродного продукта, также как и его свойства, определяются дальнейшим развитием процесса через реакционные зоны. Максимальное качество получают при охлаждении продукта из первой реакционной зоны в следующей реакционной зоне. Подмешивание во второй реакционной зоне дополнительных углеводородов в виде второго питающего потока приводит к росту частиц, которые образуются в зоне 1. Такимобразом получают продукт с более крупнь 1 ми частицами, более высокой плотности и меньшей поверхности. Количество подмешиваемого углеводорода в любых последовательных реакционных зонах опре-деляет размеры углеродных частиц. Для получения максимально крупных частиц требуется подвод дополнительной энергии, которая может быть подведена источником С-Н-О соединений в этих реакционных зонах. Альтернативно, дополнительная энергия может быть подведена с помощью плазменных горелок, расположенных в этих зонах. Эти альтернативы и источники экстра-энергии обеспечивают контроль качества продукта.Было найдено, что способ, соответствующий изобретению, обеспечивает выход углерода и водорода почти 100 от углеводорода и ни один из этих продуктов не был загрязнен в реакционном процессе. Более того, появилась возможность контролировать качество полученной углеродной сажи относительно требуемых размера, поверхности, плотности и кислотности без воздействия на чистоту продуктов разложения, в тоже самое время относительно ранее рассмотренных способов производства данный способ использует очень мало энергии. Эта возможность появляется благодаря тому факту, что возможно использовать экзотермическую энергию процесса разложения, т.е. использовать для разложения экстра-сь 1 рьевого материала.В заявленном способе в качестве питающего исходного потока сырья был выбран метан, но несомненно, возможно использовать и другие формы углеводородов и природного газа или их компоненты при этом возможно использовать заявленный способ в целом для углеводородов.Предполагается, что реакционная часть получения углеродной сажи заключается в том, что полученные пиролизом углеводородь 1 прежде всего превращаются в ацетилен и в дальнейшем с последующей ароматической полимеризацией и образованием макромолекул , т.е. больших молекул с высокой молекулярной массой. Эти макромолекулы становятся супернасыщенными, причем ониконденсируются в капельки жидкости, которые в дальнейшем пиролизуются в молекулы твердого графита. После образования капелек жидкости исчезает возможность достичь супернасыщения. Благодаря этому факту образовавшиеся макромолекулы адсорби руются этими каплями или кусочками, которые уже образовались к этому времени. Эта адсорбция проходит быстрее, чем образование макромолекул. Как следствие, образуется определенное количество элементарных частиц и это зависит только от давления,температуры и реактанта. Это образует основу для контроля качества получаемого продукта. Если углеводород вводится в место,где уже произошло образование капелек жидкости, то отсутствует процесс образования новых частиц, но существует процесс их роста. Добавленный в этом месте углеводород образует макромолекулы, которые присоединяются к уже образовавшимся частицам.Физические свойства углерода являются зависимыми от температуры. При более высоких температурах полученная углеродная сажа будет более воздушной. В этой связи влияние давления также будет значительным. Качество тесно связано с теми молекулами, которые составляют макромолекулы и с тем, как они соединяются.Устройство для использования способа данного изобретения, включает главную плазменную горелку, чья активная область расположена в реакционной камере и которая обеспечивается приборами для контроля давления и температуры и возможными дополнительными горелками. Камера снабжена выходом для газа и углерода. Из этого выхода отводная труба направлена в теплообменник, снабженный возвращающей трубой, и к плазменной горелке для рециркуляции тепловой энергии.Ниже подробно иллюстрируется при помощи примеров и чертежа принцип конструкции устройства данного изобретения. При этом устройство на рисунке приведено в качестве иллюстрации его конструкции и для обозначения индивидуальных стадий заявленного способа.для использования сырьевой Материал представляет углеводород, который является наиболее приемлемым для процесса, а именно метан.Поэтому устройство, в принципе включает в себя два главных компонента плазменную горелкм обозначенную А и реакционную камеру В. Очевидно, что эта реакционная камера В также может быть разделена на несколько секций, если это целесообразно. Более того, конец реакционной камеры В,который удален от плазменной горелки А,является выходом для продуктов реакции,которые в общем обозначены С.Метан подается в реакционную камеру В через впускную трубу 1. Впускная труба 1 предпочтительно охлаждается водой и покрыта внешним теплоизолирующем слоем и коаксиально расположена во внутреннем электроде 2 трубчатой плазменной горелки А. Впускная труба 1 может двигаться в аксиальном направлении, что допускает ориентацию посадки относительно зоны плазмы. Важно, чтобы метан, который вводится через впускную трубу 1, имел низкую температуру, когда он покидает насадку. Если температура метана превышает значение приблизительно 650-700 С, то легко начинается процесс разложения. Это является нежелательным, т.к. продукты разложения могут образоваться внутри впускной трубы 1 до того,как метан достигнет плазменного факела,причем это вызывает осаждение таких продуктов в форме нагара на стенках питающей трубы и на электродах плазменной горелки. Для исключения этого типа затруднения необходимо, чтобы подача продукта в впускной трубе 1 осуществлялась при правильном охлаждении.Плазменная горелка А состоит из трубчатых электродов 2, 3, 4, из которых на самый крайний электрод 2 подается постоянное электрическое напряжение с полярностью и из которых два внешних электрода связаны с противоположной полярностью. Каждый электрод может быть ориентирован независимо от другого в аксиальном направлении. Все электроды изготовлены из графита и могут быть заменены в процессе изнашиванияи таким образом процесс становится непрерывным. Преимуществом является то, что электроды изготовлены из графита, который является углеродом. Электроды не загрязняют процесс И наоборот становится составной частью процесса и части, которые расходуются в течение процесса, перерабатываются тем же самым путем как и реактант. Электроды также могут изготавливаться из углерода, который образуется в процессе и который в основном свободен от загрязняющего материала, это делает процесс самосдерживающим. На линии реактора в месте, где происходит горение дуги плазменной горелки, установлена магнитная катушка 5,связанная с отдельным источником энергии,что делает возможность регулировать магнитное поле в области, где происходит горение дуги.Таким образом, можно контролировать скорость вращения дуги, в то же время дугу можно удлинить в направлении длины камеры, т. е. достичь горения от между двумя крайними электродами до горения между крайним и внешним электродами. Используемый плазменный газ является водородом, который может быть получен в процессе.Плазменная горелка А с впускной трубой 1 для углеводородов в иллюстрируемом примере для метана расположена на входе в реакционную камеру В, чьи внутренние стенки изготовлены из графита, Т.к. плазменная горелка А и впускная труба 1 могут двигаться в аксиальном направлении, то можно контролировать объем и тем самым время нахождения и температуру. Активная область этого процесса обозначена зоной 1. В этой первой реакции определяется количество капелек жидкости. Также может контролироваться температура за счет отношения энергии, подводимой к плазменной горелке, и количество метана. В зоне 1, т.е. в первой зоне реакции, расположены три стадии способа, соответствующего изобретению, разделенные на три различных места. Это может быть описано следующим (места, описанные ниже, на рисунке обозначены римскими цифрами).

МПК / Метки

Метки: устройство, способ, разложения, осуществления, углеводородов

Код ссылки

<a href="https://kz.patents.su/8-4409-sposob-razlozheniya-uglevodorodov-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ разложения углеводородов и устройство для его осуществления</a>

Предыдущий патент: Система безопасного возврата паров в установке заправки горючим

Следующий патент: Способ извлечения мышьяка из медно-мышьяковистого шлама

Случайный патент: Способ очистки подземных вод от ионов тяжелых металлов