Способ получения реагента для каустификации промвод глиноземного производства

Номер патента: 2436

Опубликовано: 15.09.1995

Авторы: Озеров Анатолий Иванович, Коспанов Мурат Мукашевич, Мусина Умут Шайхисламовна, Нуркеев Самат Сагиевич, Лойко Земфира Кулдановна

Формула / Реферат

Изобретение относится к способу получения реагента для каустификации глиноземного производства с попутным получением ферросплавов. Цель изобретения - обеспечение охрана окружающей среда и комплексности использования отходов. Способ получения реагента, для каустификапии промвод глиноземного производства включает термообработку шлама глиноземного производства. В качестве шлама глиноземного производства используют отвальный шлам от выщелачивания глиноземсодержащего спека смешивают его с низкокачественными бокситами в массовом отношении от 1:1 до 1:0,15 и углеродесодержащим восстановителем и полученную дихту подвергает электроплавке при 1500-1700°С в течение 15-60 мин с получением шлака и ферросилиция. Выпуск шлака и ферросилиция проводят раздельно.

Текст

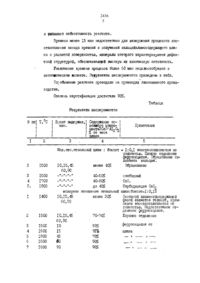

Надзоре-донне отнооитонв способу потеки реагента для каус- процвод глШозешого-дпроиоводства с пошутив полученном форроощжавов. Т ц ц швее-вон способ каустпфшахшвтсодовъщ раотводов нервозно (1) наш известковым даохокош. Недостатков этого способа льдов-го дорого- возне. нроцоооа н его иногоотодвцнооть.о. Н цпризнавало давность н девиации таодерхаш о нотерподоо 1 шкнооощогго производен. для грооонврацни. пращи обесточат озоновом степень(до 70) мощью их расхода (т-21). и тегов-ходимости прогрева, что может вторичные потерн гдйноаона. нз-оа перехода. 102 в растворт-ч .- -. - оНаиболее диакон кспособу является способ подупения реагента. для каустгфшоцци щонвод гшнозошогу 2/ из попутного прошктодгддноаошаого производная -аворошат после второго стадии взвешивания лови при. 800130090, д точеное 30460 мин. степень каустифшошв от цприменения этого развито достигает 889. тоста-поп опоообаоовляотоя тасдодьзование ценного пролито.гцнооощого домоводства, не явившегося отходом производствапод нэооретениндвяяетон сдбоогюченне охраны окружающей соотв и кфвосноотн использования отходов. цПоставленная фдьдостигаетод тем, что в способеппощгчения реагента для коуотификаъшъъ.проыводогзпанозештого. производства, шитоподдев термообработку шлама глинооешогогфоивводствасогласно ивобревенков почетное щам гшанооеинохчоддрдизводства используют отвало- о вы выщелачивании гопшооотодерпащего опека, смешивали его о ниакокотхоогцвенныъшгсоосоиоазгиьвмоеооов-ом отнопвниио от 112 до 1 0,15 и оглеродоодеркащим восстановителем и полученную щиту подвергают ахектроплавю при 15004320090 заточение 15-60 мин. о получением олово и ферросилиция Въппудск шлака и ферросилиция проводятраздеяьно.Высокие знергозатратн 1500 т-10 ОС по сравнении с прототипом 800-1000 С окупятся за счет получения дорогостоящего ферросицилин различных марок, привгенвемого для раскисления стали.Предлагаемый способ умеет преимущества перед известным - поз- валяет использовать отход глиноземном производства длясинтеза реагента для каустифинахши промвод глиноземном производства, обеспечиван нем охрану окружающей среды (сотиодъгявляются источником затрязнения атмосферы, псины воды, занимают потение площади земли) позволяет гибко вести синтез шлаков с заданными физиро-хишшесниьаи свойствами. Реагент представлен минералами 30510341203, 12 Са 07 А 1203,наиболее активный- из которых ЗСа 0 А 1203. Поэтому расчет пихты ведется на получениезсаочпдоз.Совместная переработканекачественньвс бокситов и отвальных шлемов после выщелачивании бокситовнх спековили спецов красного шлама с содой и известняком предохщеделяется геохимическими СОСтаг вами. Как известно, Отвальные шлемы после выщелачивания бокситовнх ОПЭНОВ ИЛИ СПЭКОВ КРДНОГО ШЕИ/Ю. С (ВОДОЙ И ИЗВЕСТНЯКОМ ИМЕЮТ СОСТЗ. зъ 1 мас. СаО-Зб-ББ А 1203 1-8 РеЗОЗ 18-26 502 15-24 1130 О,1 З. низкокачественные бокситымас. СаО 2-7 1511203 32-45 гадов 5-18 31 02 9-15 МЭО 1-4.Для синтеза реагента. заданного состава важно правильно составить шихту. Соотношение ее компонентов может колебаться от 11 до 1 0,15 в зависимости от химического состава. ствольного шлема и бонсита.А 1203 4,78, 0 а 0 38,04 Ре 20 з 22,95 118,27 МрО 0,18 согласно расчету потребуется 43,861 боксита. состава, мас. 45.1203 41,74 СаО 2,93 1563203 13,43 102 11,22 МЗО 1 З 8. Мозъотн. отвальный шлам бокситсоставит.1.0,44. .15,25 г боксита состава,мас. А 1203 450 Са 0 2,0 Ре 203 18,0 102 15,0 МЭ 0 4,1. Мол.отн. отвальный шлам боксит при зтом.сос тавит 10,1 б.МЗО 1,0.Мол.отн. отвальный шлам боксит составит 11.При уменьшении дозировки отвального шлама (мае. отн.отв.шлам бонситД 11) получается шлак, Фазовый состав которого будет представлен геленитом - малоэффективным иаустифиатором в случае увеличения дозировки отвального шлама (мас.отн.отв.шламбоксит 10,15) образуется ЗСа 0 Ъ 0,ообладдЮЩШйысокой температурой плавления,что затрудняет впуск шлака из печи и вызывает зарастание реактора при каустифинации промвцд.При уменьпвнии дозировки бокситанапримр. 1 О,1 образование 3 Са 0 А 1203 не превышает 4050(см.табл,), за счет чего снипется каустифицирующая активность и эффективность реалента в 1,542 раза.При увеличении дозировки боксита например, 11,1 образуется в основном 12 Са 0 7 А 1203, а содержание 3 Са 0 А 1203 не менее 10. Степень наустификацни также снимается.Температура 17000 и время выдержки 1 час дает возможность рошаого восстановления 51-102 до ЗЪ , а восстановленной ранее Ре связывается с З , образуя Рек Ъу.В области температур ние 1500 С не происходит необходимого разделения шлака и магнитной аелезосодерващей франции. Кремнезем,содержащийся в щите, восстанавливается не полностью и в значительном количвстве переходит в шлак, образуя инертные соединения.Выше температуры 170000 происходит карбидизация и вспенивание шлака, что сниает его.зффективнОсть в качестве реагента для каус тификации промвод, а танаеприводит и перерасходу электроэнергииВремени менее 15 мин недостаточно для завершения процессов восе станоаленин оксида кремния и получения кальцийалмосодериащего шлека с развитой поверхностью. Минерал которого характеризуются дефектной структурой, обеспечизакирй нсокую и химическую активность.Увелииение времени глроцесса более 60 мин нецелесообразно в энонопшческом аспекте. Реууиьтаты экспериментов приведены в табл.Опробывание реагента проводили на промводах глиноземнсго прсизи водства. АСтепень каустифинации достигала 90.ТС Время ыдержки Содержание ос- 1иолярное отношение отвальный шламбоксит 101 Б1400 10,1546 менее 3 С Основной алюиинийсодериащей до 90 фазой является геленит, крем несем восстанавливается не полностью. Недостаточное от, деление ферроеицилия. 1500 10,15,45 70 ь 74 Хорошее отделение 60,90

МПК / Метки

МПК: C01F 7/38

Метки: получения, реагента, производства, промвод, каустификации, глиноземного, способ

Код ссылки

<a href="https://kz.patents.su/7-2436-sposob-polucheniya-reagenta-dlya-kaustifikacii-promvod-glinozemnogo-proizvodstva.html" rel="bookmark" title="База патентов Казахстана">Способ получения реагента для каустификации промвод глиноземного производства</a>

Предыдущий патент: Способ переработки высокосидеритизироваванных бокситов

Следующий патент: Способ получения фторидов редкоземельных металлов