Устройство и способ механического текстурирования кремниевой пластины, предназначенной для составления фотоэлектрического элемента, и получающаяся в результате кремниевая пластина

Номер патента: 28277

Опубликовано: 17.03.2014

Авторы: ПИРО, Марк, ФЕДЕРЗОНИ, Люк, БАНСИЛЛОН, Жаки, ГАРАНДЕ, Жан-Поль

Текст

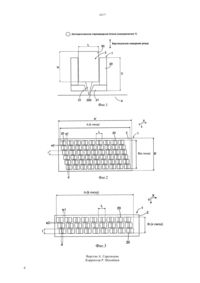

(51) 01 21/00 (2006.01) 01 31/18 (2006.01) 01 31/0236 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ ПРЕДНАЗНАЧЕННОЙ ДЛЯ СОСТАВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА, И ПОЛУЧАЮЩАЯСЯ В РЕЗУЛЬТАТЕ КРЕМНИЕВАЯ ПЛАСТИНА(57) Изобретение относится к новому решению для текстурирования кремниевых пластин(4),предназначенных для составления фотоэлектрических элементов. Устройство (1) для механического текстурирования кремниевой пластины(4),которая предназначена для составления фотоэлектрического элемента,включает в себя множество резцов (3, 30, 31) из карбида вольфрама и основание (2), включающее в себя множество гнезд (20), каждое из которых способно вмещать резец из карбида вольфрама таким образом, чтобы он мог выдвигаться, и средства для удержания каждого из множества указанных резцов прижатым к кремниевой пластине с постоянной силой, которая не зависит от изменений толщины указанной пластины. Могут быть получены кремниевые пластины,поверхность которых включает в себя однородные рисунки гравирования с глубиной между 5 и 50 мкм.(74) Русакова Нина Васильевна Жукова Галина Алексеевна Ляджин Владимир Алексеевич(54) УСТРОЙСТВО И СПОСОБ МЕХАНИЧЕСКОГО ТЕКСТУРИРОВАНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ, 28277 Область техники, к которой относится изобретение Изобретение относится к устройству и способу текстурирования кремниевой пластины,предназначенной для составления фотоэлектрического элемента. Оно также относится к получаемой кремниевой пластине и, в частности, к поликристаллической пластине. Уровень техники изобретения Большинство фотоэлектрических(ФЭ) элементов изготавливаются из монокристаллического или поликристаллического кремния в промышленных секторах с применением обработки кремниевых пластин в условиях чистого помещения. Первым этапом является текстурирование поверхности пластины, которое должно уменьшить ее отражающую способность. Во втором стандартном способе, применяемом в промышленности,кристаллизованные слитки разрезают путем проволочной резки на пластины,которые текстурируют путем химической коррозии для улучшения способности собирать свет. Для оптимизации способа обычно подбирают структуры,имеющие размер нескольких микронов. Данная химическая коррозия может осуществляться как в кислой среде, так и в основной среде. В обоих вышеупомянутых случаях технология позволяет эффективно уменьшить отражающую способность, но ее недостатком является то, что при этом требуется переработка существенного количества химических отходов. Альтернативный подход, основанный на способе механического гравирования (обрабатывающий инструмент, состоящий из одной металлической части, подвергнутой микромеханической обработке,с царапинами -образного профиля, с абразивным покрытием, содержащим алмазную крошку), был предложен Университетом Констанца . ,С., С. , Е. , . , .,,48 (1997) 229-236. Способ продемонстрировал свою эффективность и способность не вызывать дефекты, которые могли бы повлиять на коэффициенты преобразования энергии ФЭ элементов. Более того, проблемы,связанные с производительностью (длительность процесса в несколько секунд на пластину) и износом структурирующих приспособлений,были разрешены. Тем не менее, проблемы, связанные с механической обработкой(в особенности касающиеся радиуса заточки резцов) и с гранулометрией алмазных порошков, ограничивают эффективность способа. На практике пространственное разрешение гравирования остается ограниченным в стандартных вариантах применения значениями порядка 50 мкм. В другом пределе относительно масштаба,можно сослаться на работу, выполненную путем гравированиярезцом, Т ,Р , Т ,Р ,2(100) , . .. . 41 (2008) 175301. При этом возможно получение очень хороших структур, поверхности которых очень чисты в субмикронном масштабе. Тем не менее,скорости перемещения резца очень малы (в лучшем случае, несколько сотен микронов в секунду) и,следовательно, несовместимы с промышленным способом. Таким образом, не существует простого и эффективного способа, позволяющего быстрое гравирование кремниевых пластин для формирования текстур характеристического размера порядка нескольких десятком микронов. Проблема является даже еще более сложной в связи с тем фактом, что разрезание слитков с помощью проволочной пилы приводит к отклонениям в толщине, которая для традиционного способа шлифования частицами карбида кремния составляет порядка 30-40 мкм . , М. , . ,. . , . , .. ,, . 20064,7-12 2006, , . 1, 948-951. Даже для более сложных и более дорогих способов с применением алмазных частиц, оказывается, сложно продвинуться дальше глубины в 10 мкм . ,М., А. , . . , . , .. ,, . 20064,712 2006, , . 1, 948-951. Кроме того,обычно применяется предварительная химическая обработка,позволяющая удалить область холодной ковки после разрезания. В связи с кинетикой коррозии, которая отличается в зависимости от кристаллических зерен,эффект этой предварительной обработки также заключается в увеличении шероховатости поверхности. В результате, отклонения размеров пластин, которые готовы для текстурирования,кроме исключительных случаев, составляют существенно больше 10 мкм. Таким образом, ни одна из технологий,предложенных в литературе, не предоставляет возможности механического текстурирования кремниевой пластины со структурой гравирования с глубиной порядка нескольких десятков мкм. Цель изобретения, таким образом, заключается в предложении решения для осуществления текстурирования кремниевой пластины с однородной структурой гравирования с характеристическим размером между 5 и 50 мкм над областью, которая, возможно, имеет дефекты неровности размером между 5 и 50 мкм, при скоростях, совместимых с производственными требованиями технологии ФЭ элементов, обычно с длительностью процесса текстурирования в несколько секунд на кремниевую пластину. Более общая цель заключается в предложении решения, которое является простым и эффективным с точки зрения применения. Описание изобретения Для достижения этого, объектом изобретения является устройство для механического текстурирования кремниевой пластины,предназначенной для составления фотоэлектрического элемента, включающее в себя множество резцов из карбида вольфрама и основание, включающее в себя множество гнезд,каждое из которых может удерживать резец из карбида вольфрама таким образом, что он может выдвигаться, и средства для удержания каждого из множества резцов прижатым к кремниевой пластине с постоянной силой, которая не зависит от изменений толщины указанной пластины. Основание,предпочтительно,способно удерживать резцы таким образом, чтобы они могли свободно выдвигаться. Средства для поддержания давления тогда преимущественно заключаются в собственном весе каждого из резцов. Другими словами,в соответствии с изобретением,текстурирование путем механического травления осуществляется путем применения системы с саморегулированием силы давления,подходящей для текстурирования кремниевых пластин, которые не являются плоскими в масштабе десятков микрон. Для разрешения проблем, связанных с дефектами плоскости в изобретении используется система, в которой множество гравирующих резцов свободно выдвигаются, следуя изменениям в уровне поверхности, которую необходимо гравировать. Сила давления, таким образом, остается равной весу резца, вне зависимости от геометрического уровня поверхности, которую необходимо гравировать. Вертикальное перемещение резцов направляется стенками гнезд основания. Можно считать, что принцип гравирования с использованием утяжеленной массы известен 4821250 А, но решение в соответствии с данным документом 4821250 А,4821250,применяется локально путем гравирования борозды резцом. Тем не менее, отличительной особенностью проблемы в основании изобретения является потребность в совместном текстурировании, т.е. в одновременном гравировании по всей поверхности,кремниевой пластины для соблюдения спецификации продолжительности текстурирования. Таким образом, устройство в соответствии с изобретением включает в себя структурную часть(основание) с гнездами, в которые вставлены резцы. Эти гнезда расположены со сдвигом в соседних рядах на расстояниедруг от друга, которое определяет интервал гравирования. Гнезда разнесены друг от друга для обеспечения механической целостности всего блока. Нижние части гнезд имеют отверстия, трапециевидного профиля, стенки которого образуют угол больший,чем угол при вершине режущей поверхности резца,что позволяет резцу выдвигаться в вертикальном направлении. Для получения профилей гравирования с глубиной порядка 5-20 мкм, что типично для того,что обычно используется для применения в ФЭ области, предпочтительна сила давления между 0,1 и 2 Н, и, предпочтительно, от 0,3 до 1 Н. Не было очевидно, смогут ли кремниевые пластины выдержать такую нагрузку, но проведенные испытания показывают, что они могут выдержать силу давления вплоть до 2 Н, пока в пластинах не возникают существенные внутренние разломы. Другая сложность относится к геометрическим сложностям, связанным с данной системой. Действительно, размеры резцов (аналогичных параллелепипедам с основаниеми высотой Н) и размеры областей гравирования А и В связаны следующими уравнениямиА и(1 е 2)В. Устройство также определяется ограничением интервала гравированияв соответствии с. Буквы и целые числа, соответствующие тем, что используются для определения размеров,изображены на фигурах 2 и 3. Размер А определяется размерами пластин,которые необходимо текстурировать, обычно А 15 см. Для пояснения сути, взяв приемлемые значения размеров углублений и промежутков, 4 мм, 12 мм, 1 мм, и интервал гравирования ,равный 20 мкм, указанные выше соотношения дают 30,250, В 0,75 м. Если такое значение В может оказаться большим, оно отлично подходит для применения в промышленности, особенно, если существует возможность текстурирования нескольких пластин,последовательно расположенных в направлении . Существуют также две возможности уменьшения размера В текстурирование в несколько этапов со смещением приспособления в направлении ,перпендикулярном направлению гравирования У(смотри обозначения направлений на фигурах 2 и 3). Это приводит к преобразованию приведенного выше уравнения,к виду/, гдеявляется целым числом. Для заданного значения , таким образом,возможно уменьшитьи, тем самым, В враз. Тем не менее, с точки зрения производительности это решение не реалистично для значений , больших 3. Другой возможностью уменьшения В будет уменьшение размера 1, но тогда возникнет проблема достижения приемлемой массы без необходимости в неприемлемо большой высоте Н. Действительно, с таким материалом, как карбид кремния с плотностью р порядка 3,2 кг/м 3,достижение силы в 0,5 Н параллелепипедом с основанием 42 мм 2 потребует высоты, равной почти 2 м, что вызывает очевидные проблемы,связанные с объемом устройства и хрупкостью резцов. Это является фундаментальной проблемой, и даже поддержание максимального значения В,равного 0,75 м и текстурирование с 5 этапами не поможет решить данную проблему. Действительно,3 путем поддержания значений 4 мм,1 мм и интервала травления , равного 20 мкм, даст в результате 30 и 50. Путем поддержания значения В 0,75 м и е 21 мм, будет возможно взять значение 11,4 см, которое следует сравнить с 2 мм из предыдущего случая. Даже при этих предельных условиях, которые не реалистичны для промышленных конфигураций,значение Н будет больше 28 см, что опять будет являться ограничением в связи с усложнением устройства и хрупкостью резцов. Применение алмаза (р 3,5 кг/м 3) вызывает проблему, связанную со стоимостью, и дает только ограниченное улучшение (уменьшение Н только на 10). Твердые материалы, известные как совместимые с кремнием (алмаз и карбид кремния), таким образом, не подходят для применения изобретения. Чтобы выйти из этого затруднения, изобретатели решили испытать карбид вольфрама в качестве гравирующего материала, плотность которого превышает 15 кг/м 3 и позволяет совершить настоящий технологический прорыв по сравнению с алмазом или карбидом кремния. И применение этого материала в качестве материала для гравирования кремниевых пластин для применения в ФЭ области не было ни коим образом очевидно, так как вольфрам относится к металлам, которые оказывают наиболее неблагоприятный эффект на продолжительность существования неосновного носителя заряда, и, тем самым, на эффективность ФЭ элементов. В качестве примера, содержание порядка одной части на миллиард (, или, иначе,51013 ат/см 3) является достаточным для уменьшения более чем на 40 эффективности ФЭ элемента в кремнии -типа. Тем не менее,проведенные исследования позволили показать, что электронные свойства пластин не изменились, тем самым подтверждая выбор карбида вольфрама. В варианте применения изобретения нижняя часть резцов имеет форму прямой призмы с треугольным основанием, где угол при вершине треугольника выбирается таким образом, чтобы он находился в интервале 20-60, и, преимущественно,-30-45. Верхняя часть резцов, предпочтительно,является параллелепипедом, но и другие формы могут быть предусмотрены. Для формы параллелепипеда характеристическими размерами являются- длина , равная от 2 до 15 мм,- ширина 1, равная от 1 до 5 мм,- высота Н, равная от 1 до 25 см. Интервал гравирования , определенный как расстояние, отделяющее вершины двух соседних резцов, предпочтительно, выбирается из интервала между 5 мкм и 100 мкм, и, более предпочтительно,между 5 мкм и 40 мкм. Скорость смещения лежит в интервале между 5 и 100 мм/с, и, предпочтительно, от 10 до 30 мм/с. Конструктивная часть изготавливается,предпочтительно, из материалов, являющихся сверхпрочными сплавами на основе стали или никеля. Следует отметить, что вне зависимости от выбранной конфигурации число гравирующих 4 резцов на пластину будет очень велико, обычно всегда - несколько тысяч. Таким образом,преимущественно,возможна автоматизация введения резцов в их соответствующие гнезда. В варианте осуществления изобретения, для увеличения силы давления, к резцам прилагается давление газа. В качестве примера, давление в 1 бар,действующее на площадь в 10 мм 2, соответствует силе в 1 Н. Этот режим работы позволяет сохранить принцип сохранения силы давления, которая не зависит от геометрического уровня пластины,которую необходимо гравировать, но, опять же,необходимо иметь резцы существенной площади 1. Далее приведены некоторые преимущества изобретения возможность получения профилей гравирования, отличных от треугольного для возможности оптимизации сбора света эти различные профили можно будет получить путем выбора различных геометрических форм режущих поверхностей резцов,- возможность регулирования силы давления путем изменения геометрических характеристик режущих поверхностей резцов,резцы,которые являются частями,подверженными износу, можно изготавливать с использованием дешевых технологий из области порошковой металлургии,вместе с обработкой изображения,позволяющей определять дефекты гравирования на поверхности пластины, способ позволяет выборочно заменять только изношенные резцы,- намного более короткое время текстурирования и возможность одновременного текстурирования нескольких пластин, расположенных друг за другом в направлении . Целью изобретения, таким образом, является, в частности,микрокристаллическая кремниевая пластина,предназначенная для составления фотоэлектрического элемента, поверхность которой содержит однородные структуры гравирования глубиной в интервале между 5 и 50 мкм. Краткое описание чертежей Другие преимущества и характеристики будут более понятны при прочтении описания, данного с целью иллюстрации со ссылками на следующие фигуры, где- фиг.1 является схематическим видом в поперечном разрезе устройства в соответствии с изобретением,- фиг.2 является видом сверху устройства в соответствии с изобретением, в соответствии с одним вариантом осуществления,- фиг.3 является видом сверху устройства в соответствии с изобретением, в соответствии с другим вариантом осуществления. Подробное описание конкретных вариантов осуществления Как изображено на фиг.1, устройство в соответствии с изобретением 1 включает в себя основание 2, в котором множество идентичных резцов 3 удерживается таким образом, чтобы они могли свободно выдвигаться. Верхние части гнезд 20 имеют форму параллелепипеда, в то время как их нижние части 21 имеют в поперечном сечении форму трапеций, образующих коническое отверстие со стенками под углом 200. Верхняя часть 30 резцов имеет форму параллелепипеда, а нижняя часть 31 является прямой призмой треугольной формы. В положении гравирования треугольная в сечении часть 31 резцов 3 прижимается к кремниевой пластине 4 с постоянной силой,независимо от изменения толщины пластины 4. Резцы изготовлены из карбида вольфрама,предпочтительно, с применением технологии спекания. Угол при вершине нижней треугольной части 31 резцов на 30 меньше угла 200, образуемого стенками отверстия в нижней части 21 основания 2. Размеры верхней части 30 в форме параллелепипеда резца 3 обычно составляют 5 мм, 12 мм и Н 20 см. Гнезда 20 для резцов раздвинуты на расстояниее 21 мм. При стандартной плотности карбида вольфрама р, равной порядка 15 кг/м 3, масса каждого резца 3 равна 30 г, и, следовательно, сила давления собственного веса каждого резца равна порядка 0,3 Н. Текстурирование,преимущественно,осуществляется в три этапа с интервалом , равным 20 мкм. Оно также может быть выполнено в один этап с применением устройства в соответствии с фиг.2, или в два этапа с применением устройства в соответствии с фигурой 3. В случае текстурирования в три этапа структурная часть или основание 2 изготавливается из нержавеющей стали с функциональной областью,т.е. с областью, соответствующей области, которую необходимо гравировать, с размерами А 15 см и В 30 см. Внешние размеры основания 2 равны А 20 см, В 35 см и С 15 см. Разница между А и А, с одной стороны, и В и В, с другой, связана с механическим усилением основания 2 вокруг области АВ, включающей в себя гнезда 20 гравирующих резцов 3 из карбида вольфрама. Устройство с его резцами 3, удерживаемыми в его основании 2 помещается на две кремниевые пластины размерами 1515 см 2 расположенные вплотную друг к другу. Основание 2 затем перемещается со скоростью 20 мм/с над двумя, расположенными вплотную друг к другу,пластинами для завершения текстурирования. Отходы гравирования удаляются продувкой сжатым воздухом. Легкое промывание в растворе кислоты может быть также использовано.(1) для механического текстурирования кремниевой пластины(4),предназначенной для составления фотоэлектрического элемента, включающее в себя множество резцов (3, 30, 31) из карбида вольфрама и основание (2), включающее в себя множество гнезд(20), каждое из которых способно вмещать резец из карбида вольфрама таким образом, чтобы он мог выдвигаться, и средства для удержания каждого из множества указанных резцов, прижатым к кремниевой пластине с постоянной силой, которая не зависит от изменений толщины указанной пластины. 2. Устройство по п.1, в котором гнезда основания способны удерживать резцы таким образом, чтобы они могли свободно выдвигаться. 3. Устройство по п.2, в котором средствами для удержания каждого из множества указанных резцов,прижатым к кремниевой пластине с постоянной силой, является собственный вес каждого из резцов(3, 30, 31). 4. Устройство по одному из п.п.1-3, в котором резцы имеют нижнюю часть (31) в форме прямой призмы с треугольным основанием, угол при вершине которого меньше, чем угол (200),образуемый стенками отверстия, в нижней части гнезд (20), способных удерживать резцы. 5. Устройство по п.4, в котором величина угла при вершине нижней части резца (31) имеет значение в интервале между 30 и 45. 6. Устройство по любому из предыдущих п.п.1-5,в котором интервал гравированияпринимает значения в интервале между 5 мкм и 40 мкм. 7. Способ механического текстурирования кремниевой пластины (4), предназначенной для составления фотоэлектрического элемента,реализуемый с помощью устройства (1) по любому из предыдущих пунктов, в соответствии с которым прилагают постоянную силу давления резца в интервале между 0,1 и 2 Н. 8. Способ по п.7, в соответствии с которым прилагают силу давления резца в интервале между 0,3 и 1 Н. 9. Способ по п.п.7 или 8, в соответствии с которым, по меньшей мере, часть силы давления резца генерируется давлением газа, прилагаемым к резцу. 10. Способ по одному из п.п.7-9, в соответствии с которым основание перемещается со скоростью между 5 и 100 мм/с. 11. Поликристаллическая кремниевая пластина(4), получаемая в соответствии со способом по одному из п.п.7-10,предназначенная для составления фотоэлектрического элемента,поверхность которой включает в себя однородные рисунки гравирования глубиной между 5 и 50 мкм.

МПК / Метки

МПК: H01L 31/0236, H01L 21/00, H01L 31/18

Метки: предназначенной, элемента, устройство, кремниевой, фотоэлектрического, пластины, механического, пластина, получающаяся, текстурирования, составления, результате, способ, кремниевая

Код ссылки

<a href="https://kz.patents.su/6-28277-ustrojjstvo-i-sposob-mehanicheskogo-teksturirovaniya-kremnievojj-plastiny-prednaznachennojj-dlya-sostavleniya-fotoelektricheskogo-elementa-i-poluchayushhayasya-v-rezultate-kremniev.html" rel="bookmark" title="База патентов Казахстана">Устройство и способ механического текстурирования кремниевой пластины, предназначенной для составления фотоэлектрического элемента, и получающаяся в результате кремниевая пластина</a>

Предыдущий патент: Способ определения коэффициента сцепления автомобильного колеса с дорогой

Следующий патент: Пружинный блок

Случайный патент: Ингибитор для защиты от коррозии оборудования отопительных систем УЖЕТ-017 и способ активации его ингибирующих свойств