Способ получения металлического осмия из осмийсодержащих продуктов

Номер патента: 11418

Опубликовано: 15.06.2005

Авторы: Светов Валерий Александрович, Наурызбаев Михаил Касымович, Ишкенов Анвар Рахимович

Формула / Реферат

Изобретение относится к способам получения редких и рассеянных металлов из ультрабедного сырья и может быть, использовано в производстве осмия.

Достигаемый технический результат изобретения - повышение степени извлечения металлического осмия.

Способ заключается в термической обработке исходного сырья в атмосфере углекислого газа при 300-400 °С, обжиге гранул на второй стадии в смеси углекислоты и диоксида азота при 900-950 °С и отгонке осмия в атмосфере, обогащенной кислородом при 1000-1100 °С. Осмийсодержащие возгоны поглощают раствором щелочи с сульфидом натрия. Сульфид осмия обрабатывают бихроматом калия или хромовым ангидридом в среде серной кислоты трижды, а образовавшиеся возгоны поглощают растворами едкого натра, а затем калия. Калийсодержащий щелочной раствор восстанавливают этанолом, получают диоксид дигидрата осмия, сушат под вакуумом и восстанавливают при 900 °С смесью водорода и гелия (0,5:9,5). Охлаждают металл в атмосфере гелия и отмывают от примесей поочередно растворами соли аммония, соляной кислотой, плавиковой кислотой, вновь раствором, соли аммония и водой. Вновь восстанавливают при 500 °С смесью водорода и гелия и охлаждают в атмосфере гелия.

Технология позволяет извлекать осмий из сырья на 96-97 %, чистота получаемого металла - 99,99 %, а содержание осмия-187 составляет 99,40±0,20 % мас.

Текст

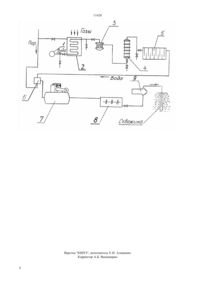

(51)7 21 21/06 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА(57) Изобретение относится к способам приготовления буровых растворов и может быть использовано в нефтяной и горной промышленности, а также в геологии при разведке полезных ископаемых. Техническим результатом изобретения является повышение качества воды, используемой для приготовления бурового раствора, увеличение срока служ бы и надежности в работе бурового инструмента и деталей насоса для бурения скважины, ускорение и удешевление процесса приготовления бурового раствора, снижение энергозатрат и загрязнения окружающей среды. Способ приготовления бурового раствора включает магнитную обработку воды, отделение твердых примесей и перемешивание ее с глинистым порошком, при этом воду предварительно нагревают в замкнутом контуре до 70-120 С, магнитную обработку ведут в постоянном магнитном поле при его напряженности 95-199 кА/м, после чего обрабатывают воду паром и дегазируют ее под разрежением. 11428 Изобретение относится к способам приготовления буровых растворов и может быть использовано в нефтяной и горной промышленности, а также в геологии при разведке полезных ископаемых. Известен способ приготовления бурового раствора, включающий обработку глинистого порошка переменным магнитным полем с частотой 24,725,3 Гц и перемешивание его с водой (а. с. СССР 1675542, кл. Е 21 В/06, 1991). Недостатком известного способа являются значительные затраты электроэнергии из-за длительной обработки глинистого порошка для получения бурового раствора с определенными свойствами. Наиболее близким к изобретению по технической сущности является способ приготовления бурового раствора, включающий магнитную обработку воды и перемешивание ее с глинистым порошком магнитную обработку воды осуществляют в переменном магнитном поле с частотой 24,7 Гц-25,3 Гц и напряженностью 216-231 а/м (а. с. СССР 1752920, кл. Е 21 В 21/06, 1992). Недостатком известного способа являются значительные затраты электроэнергии и увеличенный срок приготовления бурового раствора из-за длительной обработки воды в переменном магнитном поле. При обработке воды в переменном магнитном поле не происходит полного растворения, отделения твердых примесей и удаления растворенных в воде коррозионно-агрессивных газов (кислорода, углекислоты, сероводорода), наличие которых в буровом растворе влияет на его качество и на преждевременный износ бурового инструмента и деталей насоса для подачи бурового раствора в скважину. Задачей изобретения является разработка способа приготовления бурового раствора, позволяющего удалить из воды, используемой для приготовления бурового раствора, твердые примеси и коррозионноагрессивные газы и получить буровой раствор улучшенного качества. Техническим результатом изобретения является повышение качества воды, используемой для приготовления бурового раствора, увеличение срока службы и надежность в работе бурового инструмента и деталей насоса для бурения скважины, ускорение и удешевление процесса приготовления бурового раствора, снижение энергозатрат и загрязнения окружающей среды. Технический результат изобретения достигается тем, что в известном способе приготовления бурового раствора, включающем магнитную обработку воды, отделение твердых примесей и перемешивание ее с глинистым порошком, согласно изобретению, воду предварительно нагревают в замкнутом контуре до 70-120 С, магнитную обработку ведут в постоянном магнитном поле при его напряженности 95-199 кА/м, после чего обрабатывают воду паром и дегазируют ее под разрежением, кроме того, обработку воды ведут паром, полученным в процессе предварительного нагрева. На чертеже изображена схема для осуществления 2 способа приготовления бурового раствора. Насос 1 с трубопроводом, вентилями и задвижками, предназначенными для подачи воды из скважины или емкости (на чертеже не показаны) в змеевик с малым диаметром труб водонагревателя 2,образуют замкнутый контур. В верхнюю часть водонагревателя 2 поступают выхлопные газы от бурового оборудования для нагревания воды до температуры в пределах от 70 до 120 С. В змеевике водонагревателя 2 при перемещении в нем со скоростью в пределах от 0,9 до 1,5 м/с и нагревании от 70 до 100 С вода умягчается, а при нагревании выше 100 С - 15-20 ее количества превращается в пар. Трубопроводом с задвижками водонагреватель 2 соединен с шламоотделителем 3, в крышке корпуса которого концентрично вертикально закреплены три направляющие разрезные трубы разного диаметра(на чертеже изображены схематично), которые предназначены для перемещения воды в трижды изменяемом направлении. Из-за снижения ее скорости перемещения частицы твердых примесей (соли кальция и магния) выпадают в осадок и собираются в шламосборнике (на чертеже не показан). Трубопроводом с задвижками шламоотделитель 3 соединен с магнитным устройством 4, состоящим из пяти последовательно соединенных магнитопроводов(стаканов), внутри которых расположены цилиндрические постоянные магниты с полюсными наконечниками, закрепленными на основаниях стаканов (на чертеже не показаны). Напряженность постоянного магнитного поля в первом стакане находится в пределах от 111 до 148 кА/м, а в остальных четырех в пределах от 159 до 191 кА/м, общий магнитный поток находится в пределах (от 270 до 300)х 10-7 Вб. Магнитное устройство предназначено для омагничивания воды при ее перемещении со скоростью от 0,9 до 1,5 м/с в зазорах, образованных между стенками стаканов и цилиндрическими постоянными магнитами, в результате чего происходит ускоренный процесс кристаллизации растворимых в воде твердых примесей (окалины, металлической пыли и т. д.). Трубопроводом с задвижками магнитное устройство 4 соединено с отстойником 5, выполненным в виде нескольких секций разного уровня (на чертеже изображены схематично), который предназначен для естественного осаждения осадков, находящихся в перемещаемой через его секции обрабатываемой воде. Трубопроводом с задвижками отстойник 5 соединен с нагревательной камерой 6, в которую поступает под напором обрабатываемая вода из отстойника 5 и пар, полученный в процессе предварительного нагрева воды из водонагревателя 2. Нагретая паром вода поступает в дегазатор 7 с расположенным на нем вакуумным насосом (на чертеже не показан), в котором воду дегазируют под разрежением для ускорения процесса удаления из нее растворенных коррозионно-агрессивных газов (кислорода, углекислоты, сероводорода). Трубопроводом с задвижками дегазатор 7 соединен с глиномешалкой 8, предназначенной для со 11428 единения обработанной воды с глинистым порошком, поступающим из бункера (на чертеже не показан) для получения бурового раствора. Трубопроводом с задвижками глиномешалка 8 соединена с буровым насосом 9, предназначенным для перемещения бурового раствора в скважину. Способ реализуется следующим образом. Насосом 1 по трубопроводу вода поступает в змеевик водонагревателя 2, в котором она по замкнутому контуру перемещается со скоростью 0,91,5 м/с и нагревается от выхлопных газов бурового оборудования до температуры в пределах от 70 до 120 С. При нагревании от 70 до 100 С происходит умягчение воды, а при нагревании до 120 С 1520 ее количества превращается в пар. Нагретая умягченная вода по трубопроводу при открытой задвижке поступает в шламоотделитель 3, в котором перемещается, трижды меняя свое направление, в результате чего снижается ее скорость и происходит эффективное отделение и выпадение в осадок твердых примесей, которые собираются в шламосборнике шламоотделителя 3. Частично освобожденная от твердых примесей вода по трубопроводу и открытой задвижке поступает в магнитное устройство 4, в котором при перемещении со скоростью 0,9-1,5 м/с по пяти секциям с напряженностью магнитного поля в пределах от 95 до 199 кА/м происходит омагничивание воды, при этом ускоряется процесс кристаллизации растворимых в воде твердых примесей(окалины, металлической пыли и д. т.). Из магнитного устройства 4 обрабатываемая вода (протекая по нему, а не находясь в нем по несколько часов, как в прототипе), поступает в отстойник 5, где весь объем омагниченной воды перемещается по секциям разного уровня, в которых происходит естественное осаждение твердых примесей. Далее вода поступает в нагревательную камеру 6, где дополнительно нагревается паром, полученным в процессе предварительного ее нагрева и поступающим из водонагревателя 2, и далее под напором подается в дегазатор 7,где ее дегазируют под разрежением, в результате чего происходит эффективный процесс удаления растворенных коррозионно-агрессивных газов (кислорода, углекислоты, сероводорода) из обрабатываемой воды. Затем очищенная вода с улучшенными свойствами поступает в глиномешалку 8, куда одновременно подается глинистый порошок и другие необходимые ингредиенты, где происходит их перемешивание и получение бурового раствора с улучшенными структурными свойствами и повышенным качествам. Готовый раствор буровым насосом 9 закачивают в скважину. Выбранные режимы температура нагревания воды - равной в пределах от 70 до 120 С, напряженность постоянного магнитного поля - равной в пределах от 95 до 199 кА/м, скорость перемещения воды в змеевике водонагревателя и в магнитном устройстве - равной в пределах от 0,9 до 1,5 м/с,наличие шламоотделителя, отстойника, и проведение процесса дегазации под разрежением позволяют получить воду улучшенного качества, которая влияет на изменение качества приготовляемого бурового раствора. Обработанная вода имеет следующие показатели жесткость - 15 мкг-экв/кг щелочность - 50 мкг/кг содержание кислорода не более 30 мкг/кг содержание свободной углекислоты (агрессивных газов) отсутствует. Содержание железа не более 300 мкг/кг рН от - 6,5-8,5 Обработанная вода улучшает структурные свойства бурового раствора и повышает его качество за счет удаления из воды, используемой для приготовления бурового раствора, твердых примесей и газов,что увеличивает скорость бурения, срок службы и надежность в работе бурового инструмента и деталей насоса для бурения скважин. Сокращение срока обработки воды в постоянном магнитном поле уменьшает срок приготовления бурового раствора. Использование высокой температуры выхлопных газов от бурового оборудования для обработки воды снижает энергозатраты и загрязнение окружающей среды. Полученный предлагаемым способом буровой раствор улучшенного качества после выхода его из скважины более эффективно очищается от выбуренной породы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ приготовления бурового раствора,включающий магнитную обработку воды, отделение твердых примесей и смешивание ее с глинистым порошком, отличающийся тем, что воду предварительно нагревают в замкнутом контуре до 70-120 С,магнитную обработку ведут в постоянном магнитном поле при его напряженности 95-199 кА/м, после чего обрабатывают воду паром и дегазируют ее под разрежением. 2. Способ по п. 1, отличающийся тем, что обработку воды ведут паром, полученным в процессе предварительного нагрева.

МПК / Метки

МПК: C22B 11/02

Метки: получения, металлического, осмийсодержащих, способ, продуктов, осмия

Код ссылки

<a href="https://kz.patents.su/4-11418-sposob-polucheniya-metallicheskogo-osmiya-iz-osmijjsoderzhashhih-produktov.html" rel="bookmark" title="База патентов Казахстана">Способ получения металлического осмия из осмийсодержащих продуктов</a>

Предыдущий патент: Способ удаления азота из природного газа

Следующий патент: Способ отбора и подбора овец для получения ягнят со шкурками черной окраски каракульчового смушкового типа

Случайный патент: Затяжное печенье