Способ переработки шлаков

Номер патента: 20220

Опубликовано: 15.11.2010

Авторы: Федоров Александр Николаевич, Досмухамедов Нурлан Калиевич, Быстров Валентин Петрович, Комков Алексей Александрович

Формула / Реферат

Изобретение относится к цветной металлургии и может быть использовано для извлечения метал-лов из шлаков, образованных из любых оксидных расплавов, содержащих железо, цветные и/или благородные металлы.

Техническим результатом изобретения является упрощение технологического процесса переработки шлаков, снижение материальных затрат на прове-дение процесса, и расширение функциональных возможностей.

Это достигается тем, что в предлагаемом способе переработки шлаков, содержащих железо и цветные металлы, в металлургическом агрегате, включаю-щим восстановление шлака углеродсодержащим восстановителем, извлечение металла в коллекти-рующий агент, получение возгонов, получение металлизированного сплава на основе железа (чугуна), и обедненного шлака, согласно изобре-тения, извлечение летучих и тяжелых металлов с получением обедненного шлака осуществляют в отдельном металлургическом агрегате, в одну стадию, включающую создание окислительно-восстановительных условий введением углерод-содержащего восстановителя и окислителя, которые используют в количествах, обеспечивающих образование окиси углерода, летучие цветные металлы селективно извлекают в возгоны, тяжелые металлы извлекают в коллектирующий агент, в качестве которого используют чугун, содержащий 2-5% углерода, полученный на основе железа в процессе восстановления шлака. При этом в качестве металлургического агрегата используют однозонную печь Ванюкова, в качестве углерод-содержащего восстановителя используют уголь, в качестве окислителя используют кислород, подаваемый дутьем, в качестве шлаков используют: жидкие и/или твердые шлаки, любые оксидные расплавы, содержащие железо, цветные и/или благородные металлы, в качестве тяжелых цветных металлов в чугун коллектируют медь, никель, кобальт, железо, ванадий, в качестве благородных металлов в чугун коллектируют золото, серебро, платину, в качестве летучих цветных металлов в возгоне извлекают свинец и цинк.

Текст

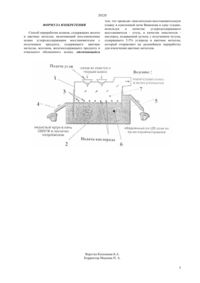

(51) 22 7/04 (2009.01) 22 5/10 (2009.01) 21 11/00 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ Техническим результатом изобретения является упрощение технологического процесса переработки шлаков, снижение материальных затрат на проведение процесса,и расширение функциональных возможностей. Это достигается тем, что в предлагаемом способе переработки шлаков, содержащих железо и цветные металлы, включающем восстановление шлака углеродсодержащим восстановителем с получением продукта, содержащего цветные металлы, возгонов,железосодержащего продукта и отвального обедненного шлака,согласно изобретению,проводят плавку в однозонной печи Ванюкова, в одну стадию, с получением чугуна, содержащего 25 углерода и цветные металлы, который отправляют на дальнейшую переработку для извлечения цветных металлов, используя в качестве углеродсодержащего восстановителя - уголь, в качестве окислителя - кислород, подаваемый дутьем.(72) Досмухамедов Нурлан КалиевичКомков Алексей АлександровичБыстров Валентин ПетровичФедоров Александр Николаевич(73) Товарищество с ограниченной ответственностью НАУЧНОПРОИЗВОДСТВЕННАЯ ФИРМА КОНСАЛТИНГ МЕТАЛЛ СЕРВИС(57) Изобретение относится к цветной металлургии и может быть использовано для извлечения металлов из шлаков, образованных из любых оксидных расплавов, содержащих железо, цветные и/или благородные металлы. 20220 Изобретение относится к цветной металлургии и может быть использовано для извлечения металлов из шлаков, образованных из любых оксидных расплавов, содержащих железо, цветные и/или благородные металлы. Известен способ внутрипечного обеднения шлаков в печи Ванюкова (способ переработки шлаков), включающий обеднительную обработку шлака плавильной зоны в обеднительной зоне за счет подачи сульфидирующих (коллектирующих) и восстановительных реагентов в слой барботируемого расплава, согласно которого, в качестве сульфидирующего (коллектирующего) реагента для обеднения используют материал (руду или концентрат аналогичные по составу загружаемым в плавильную зону, или штейны, или концентраты флотационного разделения медноникелевого файнштейна),содержание цветных металлов в котором не ниже, чем в исходном сырье.(Пат.2061771, кл. С 22 В 7/04, 1996). К недостаткам известного способа относятся сложность технологического процесса, высокие материальные затраты на его осуществление,связанные со сложностью конструктивного оформления(двухзонная печь Ванюкова),двухстадийностью проведения процесса извлечения металлов (образование штейна и его дальнейшая переработка конвертированием), что приводит к потерям цветных металлов в следствии размазывания их по продуктам плавки,использование дополнительно вводимого в качестве сульфидирующего (коллектирующего) реагента,руды или концентрата, приводят к увеличению расхода кислорода и соответственно увеличению материальных затрат на проведение процесса извлечения металлов, кроме того способ имеет ограниченные функциональные возможности, так как предназначен для извлечения только медных и никелевых концентратов. Известен также способ извлечения металлов из жидких шлаков, содержащих железо и цветные металлы(способ переработки шлаков),включающий восстановление шлака углеродистым восстановителем путем пропускания шлака через коксовый слой, разогреваемый электрическим током, согласно которого извлечение металлов проводят в две стадии, причем на первой стадии,включающей извлечение металла в коллектирующий агент(сульфид железа,образование штейна), процесс проводят при температуре 1300-1450 С с получением металлизированного сплава на основе цветных металлов, возгонов и обедненного шлака, который направляют на вторую стадию восстановления при температуре 1450-1800 С с получением металлизированного сплава на основе железа(чугуна), возгонов и оборотного шлака. При этом разогрев коксового слоя осуществляют постоянным током, извлечение металлов на каждой стадии осуществляют в отдельных агрегатах с перетоком шлака из одного агрегата в другой. 2(Пред. Пат.13679, кл. С 22 В 7/04, С 22 В 5/18, 2003). К недостаткам известного способа также относятся сложность технологического процесса,высокие материальные затраты на его осуществление и ограниченные технологические возможности, связанные с двухстадийностью проведения процесса в двух отдельновзятых агрегатах,с большим расходом дорогого углеродистого восстановителя, коксового слоя,повышенным расходом постоянного тока, кроме того способ имеет ограниченные технологические возможности так, как предназначен только для жидких шлаков. Задачей изобретения является создание способа переработки шлаков, позволяющего упростить технологический процесс переработки шлаков,снизить материальные затраты на проведение процесса,и расширить функциональные возможности. Техническим результатом изобретения является упрощение технологического процесса извлечения металлов, снижение материальных затрат на проведение процесса,и расширение функциональных возможностей Это достигается тем, что в предлагаемом способе переработки шлаков, содержащих железо и цветные металлы,в металлургическом агрегате,включающим восстановление шлака углеродсодержащим восстановителем, извлечение металла в коллектирующий агент, получение возгонов, получение метализированного сплава на основе железа (чугуна), и обедненного шлака,согласно изобретения, извлечение летучих и тяжелых металлов с получением обедненного шлака осуществляют в отдельном металлургическом агрегате, в одну стадию, включающую создание окислительно-восстановительных условий введением углеродсодержащего восстановителя и окислителя, которые используют в количествах,обеспечивающих образование окиси углерода,летучие цветные металлы селективно извлекают в возгоны,тяжелые металлы извлекают в коллектирующий агент, в качестве которого используют чугун, содержащий 2-5 углерода,полученный на основе железа в процессе восстановления шлака. При этом в качестве металлургического агрегата используют однозонную печь Ванюкова,в качестве углеродсодержащего восстановителя используют уголь, в качестве окислителя используют кислород,подаваемый дутьем, в качестве шлаков используют жидкие и/или твердые шлаки, любые оксидные расплавы, содержащие железо, цветные и/или благородные металлы, в качестве тяжелых цветных металлов в чугун коллектируют медь, никель,кобальт, железо, ванадий, в качестве благородных металлов в чугун коллектируют золото, серебро,платину, в качестве летучих цветных металлов в возгоне извлекают свинец и цинк. Технический результат обеспечивается проведением процесса в одном отдельно взятом агрегате, в одну стадию, коллектирующим агентом, 20220 получаемым в процессе извлечения, а также любыми видами шлаков, представляющими собой оксидные расплавы, содержащие железо, цветные и/или благородные металлы, используемыми для переработки. Предлагаемый способ переработки шлаков реализуют следующим образом. Исходные шлаки в жидком и/или твердом виде,не требующим специальной подготовки, загружают в однозонную печь Ванюкова. Способ поясняется схемой, представленной на фиг. На фиг. позиции обозначены 1 - печь Ванюкова 2 - подина агрегата 3 - боковые фурмы для подачи окислителя, 4 - сифон для выпуска чугуна 5 - сифон для выпуска обедненного по цветным металлам шлака 6 - подфурменная,спокойная зона шлака 7- надфурменная зона. Расплавление твердого исходного материала происходит в слое перемешиваемой дутьем шлаковой эмульсии. Вместе со шлаком в печь подают уголь,используемый в качестве углеродсодержащего восстановителя, с учетом его дополнительного расхода, от рассчитанного по стехиометрии, на величину, составляющую 0,020,06 от массы железа в исходном шлаке. Извлечение летучих и тяжелых металлов с получением обедненного шлака осуществляют в одну стадию, включающую создание окислительновосстановительных условий введением углеродсодержащего восстановителя и окислителя,которые используют в количествах,обеспечивающих образование окиси углерода,необходимого по стехиометрии. Кислород,подаваемый дутьем, используют в качестве окислителя. Летучие цветные металлы, цинк и свинец,селективно извлекают в возгоны. В шлаках цветные металлы находятся в основном в виде окислов и в минимальных количествах в виде сульфидов. При продувке шлакового расплава в энергично перемешиваемой надфурменной зоне 7 создается высокая температура и восстановительная атмосфера. При наличии высокой температуры шлаковой ванны (1400-1500 С), в виду высокой летучести оксидов и сульфидов свинца происходит отгонка свинца. Наряду с этим оксиды цинка и свинца взаимодействуют с углеродом и восстанавливаются по реакциям(3)2 (4) При высоких температурах ведения процесса металлический свинец и цинк возгоняются и уносятся с отходящими газами. Интенсивное барботирование шлакового расплава увеличивает скорость протекания реакций (1)-(4). Образования железа, пока в расплаве присутствуют свинец и цинк, не происходит, в силу протекания реакции(5) Кроме того в барботируемой ванне происходит интенсивное окисление серы, связанной с металлами, за счет кислорода, подаваемого с дутьем, по реакциям О 22 (6) с образованием оксидов металлов. В результате этой реакции происходит глубокое очищение шлака от серы. Восстановление железа из шлака происходит угольными частицами и углеродом, растворенным в каплях железа. Капли, восстановленного из шлака железа эффективно науглероживаются за счет избыточного количества углерода, подаваемого заранее, и опускаются на подину агрегата 2 через подфурменную, спокойную зону шлака 6, образуя металлическую ванну, чугун, содержащий 2-5 углерода, с температурой 1350-1500 С. Тяжелые металлы, медь, никель, кобальт, железо,ванадий, золото, серебро, платину, извлекают в коллектирующий агент, в качестве которого используют чугун, полученный на основе железа в процессе восстановления шлака. При этом при глубоком восстановлении железа одновременно происходит восстановление нелетучих, тяжелых металлов из их оксидов по реакциям МеОС(7) МеОСО -2 (8) Образующиеся по реакциям (7) и (8) нелетучие металлы хорошо растворяются в чугуне и оседают на подине 2, коллектируясь в чугуне. Расслаивание обедненного шлака и металлической ванны (чугуна, содержащего тяжелые металлы) происходит в спокойном подфурменном слое расплава 6. Образующийся жидкий чугун непрерывно выпускается из печи 1 через сифон 4 и в жидком виде направляется для использования по назначению. Обедненный по цветным металлам шлак, также непрерывно выпускается через сифон 5. Необходимую температуру в печи поддерживают за счет подачи кислородсодержащего дутья через боковые фурмы 3 печи 1 в шлаковый расплав. При этом в результате окисления углерода выделяется тепло необходимое для поддержания температуры расплава 14001500 С. Остаточное содержание железа в обедненном шлаке составляет 1,5-3 мас Регулирование состава обедненных шлаков,полученных при переработке позволяет использовать их для производства широкой гаммы экологически чистых строительных материалов. Достигнутое минимальное содержание серы в обедненном шлаке составляет 0,02-0,06 . Чугун, содержащий цветные и благородные металлы используется далее в способах прямой переработки сульфидных материалов. При этом цветные металлы в чугуне полностью извлекаются в штейн, а железо и углерод используются в качестве восстановителей сульфидов. Извлечение нелетучих цветных и благородных металлов составляет 99,2. Извлечение свинца и цинка в возгоны составляет 99,9. Пример. 1 (по предлагаемому способу). 20220 Извлечение металлов из жидкого и твердого Основные расчетные показатели переработки отвального шлака в печи Ванюкова при 1400- шлаков на медистый чугун 1500 С. Производительность по шлаку - 18,94 т/ч Средний химический состав исходного шлака,Площадь сечения печи в области фурм - 7,2 м 3 Р - до 2,3 С -0,7- 10,5 2- 18-24 А 12 О 3 4,0 СаО -10-1823 - 33-38 -2,0. Состав получаемых конденсированных продуктов плавки Чугун,С 2,40- приведен состав окисленных пылей Состав газов с учетом полного дожигания и окисления пыли Кг 334,86 19691,90 16636,33 3314,18 2595,54 42572,82- с учетом дожигания Обобщенный часовой материальный баланс ПВ для переработки шлаков. Загружено Шлак Уголь Известняк Тех.кислородВоздух Всего Получено Чугун Шлак Отходящие газы Пыль Всего 4- с учетом дутья на дожигание в печи- после окисления Извлечениев возгоны составило 99,9 Извлечениев чугун составило 93,5 Извлечение меди в чугун составило 99 от его исходного содержания в шлаке. Расход углеродсодержащего восстановителя составил в данном случае 6,48 т/час на 1,198 т/час чугуна. Пример 2 (по предлагаемому способу) Извлечение металлов из жидкого отвального шлака шахтной плавки свинцового производства в печи Ванюкова при 1400-1500 С. Средний химический состав исходного шлака, Р - 1,7 С -0,57 -14,2 2- 18-24 А 2 О 3-4,0 СаО-13,423 - 30 2-21,3 А-0,07 г/т- 19,4 г/т. Производительность по шлаку 18,94 т/час Площадь сечения печи в области фурм - 7,2 м 3 Извлечениеи Р в возгоны составило 99 Извлечениев чугун составило 97 Содержание углерода в чугуне 2 Извлечение меди в чугун составило 99,8 от его исходного содержания в шлаке. Извлечение золота и серебра в чугун составило -99,9. Расход углеродсодержащего восстановителя составил в данном случае 4,2 т, расход окислителя 6,4 т, получено 5,4 т чугуна и 12,2 т обедненного шлака. Пример 3 (по предлагаемому способу) Извлечение металлов из твердого отвального шлака шахтной плавки свинцового производства в печи Ванюкова при 1400-1500 С. Средний химический состав исходного шлака, Р - 1,7 С -0,57- 14,2 2- 18-24 А 12 О 3 4,0 СаО -13,423 - 30 2 -21,3 А 0,07 г/т - 19,4 г/т. Производительность по шлаку 18,94 т/час Площадь сечения печи в области фурм - 7,2 м 3 Извлечениеи Р в возгоны составило 99 Извлечениев чугун составило 97 Содержание углерода в чугуне 2 Извлечение меди в чугун составило 99,8 от его исходного содержания в шлаке. Извлечение золота и серебра в чугун составило - 99,9. Расход углеродсодержащего восстановителя составил в данном случае 9,7 т, расход окислителя 12,2 т, получено 5,4 т чугуна и 12,2 т обедненного шлака. Пример 4 (по предлагаемому способу) Извлечение металлов из твердого и жидкого отвального шлака шахтной плавки свинцового производства в печи Ванюкова при 1400-1500 С. Средний химический состав исходного шлака, Р - 1,7 С -0,57 - 14,2 2 - 18-24 А 12 О 3 4,0 СаО-13,423 - 30 2-21,3 А 0,07 г/т - 19,4 г/т. Производительность по шлаку 18,94 т/час Площадь сечения печи в области фурм - 7,2 м 3 Извлечениеив возгоны составило 99 Извлечениев чугун составило 97 Содержание углерода в чугуне 2 Извлечение меди в чугун составило 99,8 от его исходного содержания в шлаке. Извлечение золота и серебра в чугун составило - 99,9. Расход углеродсодержащего восстановителя составил в данном случае 6,5 т, расход окислителя 9,7 т, получено 5,4 т чугуна и 12,2 т обедненного шлака. Для сравнения предлагаемого способа с ближайшим аналогом приводим таблицу. Как видно из таблицы предлагаемый способ позволяет упростить процесс переработки шлаков за счет его проведения в одну стадию, снизить материальные затраты за счет замены кокса на уголь в 5,4 раза, за счет исключения расхода электроэнергии для поддержания температуры в 6,5 раза и расширить функциональные возможности процесса за счет возможности использования как жидких, так и твердых шлаков, содержащих железо и другие металлы. Таким образом предлагаемый способ переработки шлаков,позволяет упростить технологический процесс переработки шлаков,снизить материальные затраты на проведение процесса,и расширить функциональные возможности. 20220 ФОРМУЛА ИЗОБРЕТЕНИЯ Способ переработки шлаков, содержащих железо и цветные металлы, включающий восстановление шлака углеродсодержащим восстановителем с получением продукта, содержащего цветные металлы, возгонов, железосодержащего продукта и отвального обедненного шлака, отличающийся тем, что проводят окислительно-восстановительную плавку в однозонной печи Ванюкова в одну стадию,используя в качестве углеродсодержащего восстановителя - уголь, в качестве окислителя кислород, подаваемый дутьем, с получением чугуна,содержащего 2-5 углерода и цветные металлы,который отправляют на дальнейшую переработку для извлечения цветных металлов.

МПК / Метки

МПК: C21B 11/00, C22B 5/10, C22B 7/04

Метки: шлаков, переработки, способ

Код ссылки

<a href="https://kz.patents.su/7-20220-sposob-pererabotki-shlakov.html" rel="bookmark" title="База патентов Казахстана">Способ переработки шлаков</a>

Предыдущий патент: Способ разделения медно-свинцового концентрата

Следующий патент: Способ регенерации асфальтобетонного покрытия

Случайный патент: Способ добычи лакричного корня