Способ изготовления оболочек из композиционных материалов и устройство для его осуществления

Номер патента: 24603

Опубликовано: 15.09.2011

Авторы: Мороз Николай Григорьевич, Лукьянец Сергей Владимирович

Формула / Реферат

Изобретение относится к машиностроению и может быть использовано для пропитки длинномерного волокнистого материала термореактивным связующим. Волокнистый материал используется при создании оболочечных конструкций из композиционных материалов.

Технический результат при использовании предлагаемого изобретения заключается в повышении эффективности перераспределения связующего в нитях и оболочечной конструкции в целом за счёт его дифференцированного насоса как по поперечному сечению, так и по длине наматываемой ленты.

В соответствии с предлагаемым способом формируют ленту из нитей перед подачей её в пропиточную ванну подвергают её воздействию тепловых импульсов, пропитку в ванне ведут с периодическим созданием градиента давления, а после выхода ленты из ванны её подвергают периодическому локальному сплющиванию с одновременным соскабливанием избытков связующего с ленты и наращиванием усилия натяжения ленты.

В соответствии с предлагаемым устройством перед ванной устанавливают нагревательный элемент, в самой ванне дополнительно размещают устройство в виде неподвижного веера из плоских ножей с максимальным радиусом режущей кромки, не превышающем диаметр волокна в ленте, на выходе из ванны над и под движущейся лентой в противофазе друг к другу устанавливают гребенки с ножами.

Текст

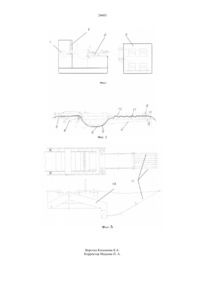

(51) 29 15/12 (2010.01) 29 53/62 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ связующего в нитях и оболочечной конструкции в целом за счт его дифференцированного насоса как по поперечному сечению, так и по длине наматываемой ленты. В соответствии с предлагаемым способом формируют ленту из нитей перед подачей е в пропиточную ванну подвергают е воздействию тепловых импульсов, пропитку в ванне ведут с периодическим созданием градиента давления, а после выхода ленты из ванны е подвергают периодическому локальному сплющиванию с одновременным соскабливанием избытков связующего с ленты и наращиванием усилия натяжения ленты. В соответствии с предлагаемым устройством перед ванной устанавливают нагревательный элемент, в самой ванне дополнительно размещают устройство в виде неподвижного веера из плоских ножей с максимальным радиусом режущей кромки,не превышающем диаметр волокна в ленте, на выходе из ванны над и под движущейся лентой в противофазе друг к другу устанавливают гребенки с ножами.(72) Лукьянец Сергей ВладимировичМороз Николай Григорьевич(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к машиностроению и может быть использовано для пропитки длинномерного волокнистого материала термореактивным связующим. Волокнистый материал используется при создании оболочечных конструкций из композиционных материалов. Технический результат при использовании предлагаемого изобретения заключается в повышении эффективности перераспределения 24603 Изобретение относится к машиностроению и может быть использовано для пропитки длинномерного волокнистого материала термореактивным связующим. Волокнистый материал используется при создании оболочечных конструкций из композиционных материалов. Конструкции с использованием волокнистых материалов изготавливаются ручными технологическими способами, среди которых наибольшее распространение получил способ непрерывной намотки волокна. Известны способы и устройства, в которых для создания градиента давления применены различного рода барабаны и ролики, например, патент 5 478 599. К недостаткам данного решения можно отнести то, что практически во всех случаях при выполнении пропитки уровень градиентов давлений незначителен, что не позволяет решить вопрос о замещении имеющихся в капиллярах влаги и воздуха используемым связующим. Известны решения, когда пропитка нитей производится с одновременным созданием градиента давления и вакуумирования, например,патент 6387179. Однако данное решение также практически не решает задачу пропитки и приводит к существенному усложнению технологии выпускаемых изделий. Известны примеры создания композитных конструкций с использованием способов создания гидравлического напора на нить самим связующим,например, патент РФ 2 150 634 и другие. В известных устройствах задача обеспечения наджной пропитки полностью не решена и общим их недостатком является то, что нити подаются в зону пропитки уже в натянутом состоянии,увеличивая, тем самым, действие капиллярного эффекта в них. Известно решение по патенту РФ 2 071419, в котором для пропитки длинномерного волокнистого материала в ванне со связующим создаются колебания нитей волокнистого материала нормально к направлению его перемещения. Недостатком известного решения является то,что процесс замещения воздуха и сорбированной влаги в нитях связующим идт на основе создания градиента давления в направлении, нормальном к направлению натянутой нити,который обеспечивается только гидростатическим давлением связующего. Известен способ изготовления оболочек из композиционных материалов патент (РФ 2 054 355). Данное решение является наиболее близким к предлагаемому и принято за прототип. Известный способ включает подачу нагретого волокнистого материала в ванну со связующем, его пропитку и укладку в виде чередующихся слоев на вращающуюся оправку и последующую полимеризацию связующего. Известное устройство для изготовления оболочек из композиционных материалов содержит шпулярник, входные и выходные неподвижные гребнки в виде отжимных валиков с направляющими иглами, пропиточную ванну,2(РФ 2 054 355). Недостатком известного способа и устройства для изготовления оболочек из композиционных материалов являются низкая эффективность перераспределения связующего в нитях и оболочечной конструкции. Технический результат при использовании предлагаемого изобретения заключается в повышении эффективности перераспределения связующего в нитях и оболочечной конструкции в целом за счт его дифференцированного наноса как по поперечному сечению, так и по длине наматываемой ленты. Указанный технический результат достигается за счт того, что в способе изготовления оболочек из композиционных материалов, включающем подачу нагретого волокнистого материала в ванну со связующим, его пропитку и укладку в виде чередующихся слоев на вращающуюся оправку и последующую полимеризацию связующего, перед подачей материала в ванну формируют ленту из натянутых нитей или жгутов, уложенных между собой с зазором, величиной более двух диаметров нитей, при движении ленты перед подачей в ванну е подвергают воздействию тепловых импульсов с плотностью мощности 3050 Вг/см 2, пропитку в ванне ведут с периодическим созданием градиента давления в виде 2030 бар и одностороннего вакуумирования на локальных зонах по длине, не превышающей диаметр нитей, а после выхода ленты из ванны е подвергают периодическому локальному сплющиванию с одновременным соскабливанием избытков связующего с ленты и наращиванием усилия натяжения ленты. Технический результат достигается также тем,что при движении ленты из ванны к ленте, в направлении, нормальном к е плоскости,прикладывают локальную нагрузку,пропорциональную величине натяжения ленты, а также тем, что для движения ленты из ванны используют гибкие штоки-успокоители. Технический результат достигается также тем,что, в устройстве для изготовления оболочек из композиционных материалов,содержащем шпулярник, входные и выходные неподвижные гребенки в виде отжимных валиков с направляющими иглами, пропиточную ванну и раскладочную головку, перед ванной установлен с возможностью перемещения в направлении,перпендикулярном направлению движения ленты нагревательный элемент в виде части цилиндрической оболочки, в самой ванне под движущейся лентой дополнительно установлено устройство в виде неподвижного веера из плоских ножей с максимальным радиусом режущей кромки,не превышающим диаметра волокна в ленте, на выходе из ванны над и под движущейся лентой в противофазе друг к другу установлены гребенки с ножами, аналогичными ножам установленного в ванне устройства и имеющие возможность вращения относительно собственной оси штоки 24603 успокоители в виде длинномерных гибких стержней. Технический результат достигается также тем,что установленное в ванне устройство ориентированно в поперечном направлении таким образом, чтобы угол изменения траектории ленты в направлении е движения на каждом ноже составлял не менее 60, а установленные за ванной гребнки ориентированны таким образом, чтобы задняя кромка режущей плоскости их ножей была расположена под углом не более 10 к плоскости ленты, причм сами гребнки смещены друг относительно друга таким образом, чтобы угол изменения траектории ленты в направлении е движения между гребнками на кромках каждого ножа составлял не более 10. Именно начальное формирование ленты,воздействие на движущуюся ленту тепловым воздействием, пропитка ленты в ванне с созданием градиента давления, а после выхода ленты из ванны е периодическое локальное сплющивание с одновременным соскабливанием избытков связующего с ленты, а также наращивание усилия натяжения ленты согласно предлагаемого способа и его реализация с помощью предлагаемого устройства позволяют сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом. Сопоставительный анализ заявляемых технических решений с прототипом позволило установить соответствие их критерию Новизна. Сравнение заявляемых технических решений не только с прототипом, но и с другими решениями в данной и смежных областях техники, не позволяло выявить в них признаки, отличающие заявляемые способ и устройство от прототипа, что позволяет сделать вывод о соответствии критерию изобретения Существенные отличия. Изобретение поясняется иллюстрациями, где на фиг.1 приведена общая схема намоточного станка,на фиг.2 - принципиальная схема устройства изготовления оболочек из композиционных материалов, на фиг.3 - схематичное изображение штока-успокоителя. В нити, как известно, содержится большое количество воздуха и влаги (минимум 22 от объма нити), поэтому перед попаданием в связующее е необходимо подвергнуть тепловому воздействию. В результате теплового воздействия на нить в е структуре происходит частичное испарение имеющейся влаги и расширение пор. При этом, при отсутствии первичного натяжения нити при е нагревании, происходит расширение пространства между элементарными волокнами,что, одновременно, снижает влияние капиллярных эффектов при последующем проникновении жидкого связующего. Количество тепловой энергии, подаваемой на нить, определяют из следующего. Для того, чтобы осуществился процесс испарения необходимо подведение минимальной энергии, равной теплоте испарения воды, равной 2,3 МДж/кг. Пропиточные тракты имеют ограничения по размерам, а именно, минимальная зона контакта нити с нагревательным элементом составляет порядка 200300 мм. Учитывая, что скорость движения нити составляет 0,33,0 м/с, то для указанных размеров нагревания время нахождения нити в тепловом поле составляет порядка 0,1 1,0 с. В связи с вышеизложенным,подводимая минимальная мощность, необходимая для испарения влаги в нити, должна находится в пределах 2,020,0 МВт/кг. Экспериментально установлено, что количество влаги, приходящееся на 1 м е длины составляет 0,010,02 г. Поэтому для полного испарения влаги,нить, движущаяся со скоростью 13 м/с в ненатянутом состоянии должна нагреваться тепловым источником мощностью 3050 Вт/см 2. Установлено, что при таком тепловом потоке уменьшается и плотность воздуха, находящегося в капиллярах нити, так и внутрикапиллярное давление, что, одновременно, приводит к снижению сопротивления при диффузии связующего в нить. Возникает также эффект локального вакуумирования, возникающий в пучке волокон при попадании горячей нити в холодное связующее. При движении нити в связующем на е поверхности создатся сила трения, прямо пропорциональная динамической вязкости связующего, диаметру нити и скорости движения нити в связующем. Возникающая сила трения компенсируется усилием натяжения в нити. Для создания градиента давления поперек сечения нити,необходимо положить натянутую нить на некую поверхность. В результате чего, будет происходить сплющивание нити при одновременном выдавливании существующего в ней воздуха. Для создания высоких градиентов давления необходим минимальный ресурс контактирующей поверхности,по которой нить изменяет свою траекторию. При выборе контактирующей поверхности должно быть выполнено условие минимизации силы трения, из которого следует, что угол охвата нитью контактирующей поверхности должен быть минимальным. Исходя из всего вышеизложенного в качестве контактирующей поверхности выбрана пластина с минимальным радиусом закругления контактирующей с нитью грани. Значение радиуса выбирается также из условия отсутствия повреждаемости элементарных составляющих нить волокон при их изгибе на данной поверхности. Учитывая, что диаметр элементарного волокна составляет 630 мкм, а диаметр нити находится в пределах 0.10,2 мм, а также из условия отсутствия разрушающих напряжений в волокне при его изгибе,радиус кривизны контактирующей поверхности с нитью должен находиться в пределах диаметра используемой нити, фиг. 3. При этом, при движении нити в связующем со скоростью до 3 м/с по контактирующей поверхности с таким радиусом кривизны возникающее контактное давление составляет порядка 2030 бар. При подписании нити в связующее, на е поверхности образуется оболочка из связующего,толщина которой зависит от смачиваемости нити используемым связующим и его вязкости. 3 24603 Движение нити в жидком связующем можно представить, как струйку текущей жидкости. Ставя по пути движения струйки различные преграды можно существенно изменять гидродинамические условия, в которых она находится. Так, например,наличие неподвижной контактной зоны при движении нити со связующим приводит к возникновению одностороннего гидравлического напора связующего со стороны неподвижной контактной поверхности. При сходе движущейся нити с контактной поверхности с выбранным ранее размером е кривизны происходит разрыв связующего, в результате чего образуется односторонняя вакуумная зона, фиг. 3. Таким образом, действующее контактное давление, гидравлический напор связующего и образование одностороннего вакуума приводят к замещению имеющегося в нити воздуха жидким связующим, то есть к принудительной пропитке нити. При этом, периодически повторяющаяся процедура воздействия указанных факторов существенно улучшает степень принудительной пропитки нити. В то же время наличие неподвижной контактирующей криволинейной поверхности приводит к появлению дополнительных усилий трения на движущуюся нить. Возникающие усилия трения определяются при известном коэффициенте трения углом охвата. Поскольку радиус кривизны контактирующей нити малый, то учитывая незначительное изменение траектории, угол охвата составляет доли градуса, а возникающее трение на поверхности контакта не приводит к резкому возрастанию усилия натяжения нити, что позволяет создавать многократно повторяющуюся процедуру образования на движущейся в связующем нити контактного давления, гидравлического напора связующего и образования одностороннего вакуума. При попадании нити в связующее и е движение в нм, в силу определнной вязкости связующего образуется движение некой массы охватывающей нить связующего, то есть образуется некая совместная струйка из связующего и нити. При возрастании скорости диаметр совместной струйки возрастает пропорционально скорости движения и вязкости связующего. При близком расположении нитей в ленте образуется движение большой массы связующего, что, в конечном итоге, приводит к нежелательным эффектам при пропитке и намотке нитей. Для устранения такого нежелательного эффекта целесообразно при пропитке нитей разнести их на некоторое расстояние друг от друга,в результате чего происходит разрыв связующего по каждой нити. Из экспериментальных данных установлено, что для существующих составов связующих и принимаемых скоростей,минимальным расстоянием между нитями следует принять расстояние, равное двум диаметрам нитей. В этом случае движущаяся масса связующего минимальна. Около 1215 из этой массы связующего используется для пропитки внутреннего пространства нити, а остальная часть 4 удаляется в результате принудительного соскабливания. При принудительном удалении избытков связующего производят периодическое сплющивание пропитанной нити, что позволяет создавать заданные параметры пропитки, а именно,содержание связующего и элементарных волокон в нити. Из экспериментальных данных установлено,что в качестве оптимального угла установки устройства для удаления избытков связующего следует выбирать угол в пределах 310. Совокупное действие описанных эффектов позволяет производить качественную пропитку нити связующим и проводить намотку их на поверхность оправки с любыми скоростями движения. Установлено, что при намотке исполнительные органы устройства движутся неравномерно,создавая переменные усилия натяжения в укладываемой ленте нитей, что может привести к некачественной пропитке и намотке. Исключить это отрицательное явление можно использованием различного рода стабилизаторов и компенсаторов натяжения нити. Экспериментально установлено,что наилучший эффект достигается в случае когда нормально к плоскости ленты нитей прикладывают локальную нагрузку, пропорциональную величине натяжения ленты. В этом случае автоматически выравнивается натяжение нитей в процессе всего периода намотки. При этом установлено, что наиболее эффективным является решение когда,локальная нагрузка создается за счет собственных сил упругости, например, за счет использования длинномерных стержней. При таком решении натяжение в нитях практически не изменяется на всем пути витка нити на оправке, что существенно стабилизирует процесс качественной пропитки и намотки при любых скоростях движения ленты нитей. В соответствии с предлагаемым способом формируют ленту из ненатянутых нитей или жгутов,уложенных между собой с зазором, превышающим размер двух диаметров нитей. Сформированную таким образом ленту при е движении перед подачей в ванну подвергают воздействию тепловых импульсов плотностью импульсов 30 .50 Вт/см 2. После подачи нагретой ленты в ванну со связующим производится е пропитка. При этом,пропитку в ванне ведут с периодическим созданием градиента давления выше 2030 бар и одностороннего вакуумирования на локальных зонах по длине, не превышающей диаметр нитей. После выхода ленты из ванны е подвергают периодическому локальному сплющиванию с одновременным соскабливанием избытков связующего с ленты и наращиванием усилия натяжения ленты. При этом, для создания усилия натяжения нити при движении ленты из ванны к ленте в направлении, нормальном к е плоскости,прикладывают локальную нагрузку,пропорциональную величине натяжения ленты, а для движения ленты из ванны используют гибкие штоки- успокоители. Пример осуществления предлагаемого способа. 24603 Устройство для изготовления оболочек из композиционных материалов содержит намоточное устройство 1, фиг.1, пропиточное устройство 2,шпулярник 3, пропиточную ванну 4, входные и выходные гребнки в виде отжимных валиков с направляющими иглами (поз. 5 и 6) раскладную головку (на фиг. не показано). Перед ванной 4 установлен с возможностью перемещения в направлении,перпендикулярном направлению движения ленты 7 нагревательный элемент 8 в виде части цилиндрической оболочки, а в самой ванне 4 под движущейся лентой дополнительно установлено устройство 9 в виде неподвижного веера из плоских ножей с максимальным радиусом режущей кромки,не превышающим диаметр волокна в ленте. На выходе из ванны над и под движущейся лентой в противофазе друг к другу установлены гребнки(поз. 10 и 11) с ножами, аналогичными ножам установленного в ванне устройства. Устройство дополнительно оснащено имеющими возможность вращения относительно собственной оси штокамиуспокоителями 12 в виде длинномерных гибких стержней, фиг. 4. Крепление штоков-успокоителей 12 осуществляется с помощью устройства 13. При этом, установленное в ванне устройство ориентировано в поперечном направлении таким образом, чтобы угол изменения траектории ленты в направлении е движения на каждом ноже составлял не менее 60, а установленные за ванной гребенки(поз. 10 и 11) ориентированы таким образом, чтобы задняя кромка режущей плоскости их ножей была расположена под углом не более 10 к плоскости ленты. Сами гребенки смещены друг относительно друга таким образом, чтобы угол изменения траектории ленты в направлении е движения между гребнками на кромках каждого ножа составляет не более 10. Устройство работает следующим образом. Формируют ленту 7 из ненатянутых нитей или жгутов, уложенных между собой с зазором,величиной более двух диаметров нитей. Перед подачей в ванну 4 ленту 7 подвергают воздействию тепловых импульсов с помощью нагревательного элемента 8. При попадании ленты 7 в ванну 4 осуществляется е пропитка, после чего, после выхода из ванны лента укладывается в виде чередующихся слоев на вращающейся оправке. Использование предлагаемого устройства позволяет в несколько раз поднять производительность намотки. При этом увеличивается прочность волокон, уменьшается расход связующего как в композите, так и в виде технологических отходов, что приводит к снижению себестоимости изготовления изделий. Реализация предложенного способа и устройства позволила изготавливать сосуды высокого давления из композиционного материала с высокими скоростями намотки армирующей ленты (до 3 м/с). ФОРМУЛА ИЗОБРЕТЕНИЯ нагретого волокнистого материала в ванну со связующим, его пропитку и прокладку в виде чередующихся слоев на вращающуюся оправку и последующую полимеризацию связующего,отличающийся тем, что перед подачей материала в ванну формируют ленту из его натянутых нитей или жгутов, уложенных между собой с зазором,величиной более двух диаметров нитей, при движении ленты перед подачей в ванну подвергают е воздействию тепловых импульсов с плотностью мощности 3050 Вт/см 2, пропитку в ванне ведут с периодическим созданием градиента давления выше 2030 бар и одностороннего вакуумирования на локальных зонах по длине, не превышающей диаметр нитей, а после выхода ленты из ванны е подвергают периодическому локальному сплющиванию с одновременным соскабливанием избытков связующего с ленты и наращиванием усилия натяжения ленты. 2. Способ по п.1, отличающийся тем, что при движении ленты из ванны к ленте, в направлении,нормальном к е плоскости, прикладывают локальную нагрузку, пропорциональную величине натяжения ленты. 3. Способ по п.1 и 2, отличающийся тем, что,для движения ленты из ванны используют гибкие штоки-успокоители. 4. Устройство для изготовления оболочек из композиционных материалов,содержащее шпулярник, входные и выходные неподвижные гребенки в виде отжимных валиков с направляющими иглами, пропиточную ванну и раскладочную головку, отличающееся тем, что,перед ванной установлен с возможностью перемещения в направлении, перпендикулярном направлении движения ленты, нагревательный элемент в виде части цилиндрической оболочки, в самой ванне под движущейся лентой дополнительно установлено устройство в виде неподвижного веера из плоских ножей с максимальным радиусом режущей кромки, не превышающим диаметр волокна в ленте, на выходе из ванны над и под движущейся лентой в противофазе друг к другу установлены гребенки с ножами, аналогичными ножам установленного в ванне устройства и имеющие возможность вращения относительно собственной оси штоки-успокоители в виде длинномерных гибких стержней. 5. Устройство по п.4, отличающееся тем, что установленное в ванне устройство ориентировано в поперечном направлении таким образом, чтобы угол изменения траектории лепты в направлении ее движения на каждом ноже составлял не менее 60, а установленные за ванной гребенки ориентированы таким образом, чтобы задняя кромка режущей плоскости их ножей была расположена под углом не более 10 к плоскости ленты, причем сами гребенки смещены друг относительно друга таким образом,чтобы угол изменения траектории ленты в направлении ее движения между гребенками на кромках каждого ножа составлял не более 10. 1. Способ изготовления оболочек из композиционных материалов, включающий подачу 5

МПК / Метки

МПК: B29B 15/12, B29C 53/62

Метки: осуществления, способ, оболочек, изготовления, композиционных, материалов, устройство

Код ссылки

<a href="https://kz.patents.su/6-24603-sposob-izgotovleniya-obolochek-iz-kompozicionnyh-materialov-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ изготовления оболочек из композиционных материалов и устройство для его осуществления</a>

Предыдущий патент: Новые содержащие связующее фабричные изделия с фотокаталитической активностью

Следующий патент: Сжимаемая эластомерная пружина (варианты)

Случайный патент: Упаковка для яиц