Способ плазменно-механической обработки

Номер патента: 2409

Опубликовано: 15.09.1995

Авторы: Крестьянинов Валерий Иванович, Жиенбеков Габдулла Рахметуллаевич, Евтифеев Василий Григорьевич

Формула / Реферат

Изобретение относится к способам плазменно-механической обработки и может быть использовано при механической обработке трудно обрабатываемых материалов. Способ плазменно-механической обработки включает нагрев обрабатываемой поверхности струёй плазмотрона, экранированной газожидкостной смесью, подаваемой под давлением, к последующее срезание удаляемого материала. Между плазмотроном и обрабатываемой поверхностью помещают анод с отверстием, а газожидкостную смесь подают под давлением 0,15-0,20 МПа. В качестве газожидкостной смеси используют воздушно-водную смесь. Использование изобретения обеспечивает стабильное горение плазменной дуги, повышение производительности процесса и исключение электрокоррозии используемого оборудования.

Текст

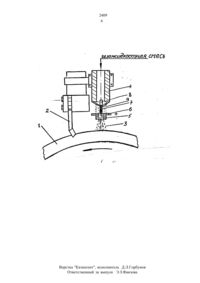

Изобретение относится к способам плазменно-механической обработки и может быть использовано при механической обработке труднообрабатываемых материалов.Известен способ механической обработки труднообрабатвыаемх материалов п подогревом зоны резания плазменной дугой, зажигаемой на подставном аноде. При этом подставной анод устанавливают выше уровня обрабатываемой поверхности на величину 0,4-0,6 оптимальной длины плазменной дуги, а после ее зажигания подставной анод опускают ниже обрабатываемой поверхности С Авторское свидетельство СССР 31000154, кл. В 23 В 1/00, 1983 г.).Этот способ обеспечивает стабильное горение плазменной дуги только при обработке сравнительно простых деталей. Однако исключается обработка деталей сложной конфигурации и неточного литья, сни кается производительность за.счет предварительной настройки дуги на обрабатываемую поверхность.Наиболее близким по технической сущности является способ плазменномеханической обработки, согласно которому обрабатываемую поверхность заготовки предварительно разогревают струейплавмотрона,истекающей из его сопла. При этом струю зкранируйт по всей длине,коаксиально расположенной, газожидкостной смесью, в которую непрерывно вводят твердые компоненты, а газожидкостную смесь подают под давлением более 0,6 Ь а (Авторское свидетельство СССР Ю 1572749, кл. В 23 В 1/00, 199 О.г.). Способ позволяет оптимизировать температуру зоны резания, снизить энергозатраты и улучшить условия труда за счет поглощения газожидкостной смесью вредного излучения плазменной струи.Ццнако известный способ имеет следующие недостаткич нет стабильного горения дуги при обработке заготовок с отверстиями и сложной конфигурации из труднообрабатываемого материала и,как следствие, выход из строя режущего инструмента, остановка про ЦЕССЗСНИЖЭНИЭ ПрОИЗВОДИТЭЛЬНОСТШ/Епри попадании стружки на корпус плазмотрона происходит короткоезамыкание, горение плазмотрона и выход его из строя и при использовании известного плазмотрона под напряжением находится обрабатываемое изделие и оборудование, большой ток проходит через узлы оборудования и вызывает электрокоррозию их.Технический результат обеспечение стабильного горения плаз МЭННОЙ ДУГИ, ПОВЫШЭНИЭ ПРПИЗВОДИТЭЛЬНОСТИ ПРОЦЕССЕ И ИСКЛБЭЧЭНИЭЭо достигается тем, что в способе плаэменномеханической обработки, включающем нагрев обрабатываемой поверхности струей плазмотрсна экранированной газожидкостной смесью, подаваемой под дав лением, и последующее срезание материала, согласно изобреаению между плазмотроном и обрабатываемой поверхностью помещаютанод с отверстием, а газожидкостную смесь подают под давлением О 15 О,2 О МПа.Целесообразно использовать в качестве газожидкостной смеси воздушноводную смесь- АПомещение анода между плазмотроном и обрабатываемой поверхностью заготовки позволяет зажечь дугу между этим.анодом и катодом плаэмотрона итаким образомдисключить подачу напрления на загототвку и оборудование, а подаваемая под давлением газожидкостная смесь выдувает уже нейтральную плазменную струю через отверстие в аноде на обрабатываемую поерхность. АЭкспериментально установлено, что целесообразно поддерживать давление гаэожиддостной смеси на уровне 0,15-0,20 МПа, это обеспечивает стабильное горение плазменной дуги, стабильный разогрев обм рабатываемой поверхности, устойчивую работу режущего инструмента.По сравнению с прототипом предлагаеый способ позволяет- исключить из электрической цепш обрабатываемое изделие, тем саым- обрабатывать детали любой конфигурации- исключить возможность погасания плазмотрона и остановки технологического процесса при замыкании стружки на корпус плаэмотрона и, таким образомоповысить производительность процесса стабилизировать процесс, так как.исклшчаетсп самопроизвольное погасание плаэмотрона при обработке изделий сложной конфигурации сохранить исходные механические свойства изделия после обработки,так как температура в зоне механической обработки не превышает чтапрерарурн плавления материала.На фигуре представлена схема обработки по предлагаемому способу.Способ осуществляется следующим образом.В процессе обработки заготовки 1 режущим инструментом 2 разогрев обрабатываемой поверхности осуществляптеструей 3 плаемотрона. 4, истекающей из отверстия 5 подставного анода 6, а-плазменную дугу 7, зажигаемун между анодом 6 и катодом 8, экранируют гавощидкостной смесью 9, подаваемой под давлениемО 15 О,20 МПа. В качестве гавожидностной смеси используют воадушноводяную смсЬ которая одновременно является и плазмообразующей смесью. 1Способ был реализован на карусельном станке ДЖ 4 ОООпри обработкеброни конусной дробилки, изготовленной.из стали 110 Г ТЗ л твердостью 2 Е 7 Н. Устойчивая работа плазмотрона и механическая обработка были достигнуты при следующих режимах ток дуги плазмотрона 250 ч 4 ОО а, напряжение на дуге около 200 в, потребляемая мощность плазмотрона, достаточная для прогрева зоны резания до 700 ЭОООС 10 квт, скорость перемещенияизделия О,25 О,5 м/сек, ресурс формирования сопла и медного водоохлаждаемого анода 2 Осмен,медный анод был установлен на расстоянии 40-60 мм от сопла плаэ мотрона и на расстоянии 60-100 мм от обрабатываемой поверхности,давление газожидностной смеси О,15 Од 2 ОЫПасостав смеси воздух-вода.Всего было обработано 9 изделий,чистота поверхности после обра 2409 5ботки соответствовала 4 классу, изделия сохранили исходные механические свойства, трещины отсутствовали. За 42 операции (прохода)не было ни одного случая самопроизвольного погасания плазмотрона. Производительность установкиплазменно-ьаеханической обработки сос тавила (ЪО-ЪБ) изделия за смену.1. Способ властные-механической обработки, вкшочающий нагрев обрабатываемой поверхности струей плазматрона, экра нированной газожидкостноей смесью, подаваемой под давлением, и последующее срезание удаляемого материала, отшигчаюдшдйся тем, что между плазмотроном и обрабатываемой поверхностью по мещают анод с отверстием, а газожидкостную смесь подают под давлением 015-02 О МПа.2. Способ по 11.1, отличщдйсн тем, что в качестве газожидкостной смеси используют воздушно-водную смесь.

МПК / Метки

МПК: B23B 1/00

Метки: способ, обработки, плазменно-механической

Код ссылки

<a href="https://kz.patents.su/6-2409-sposob-plazmenno-mehanicheskojj-obrabotki.html" rel="bookmark" title="База патентов Казахстана">Способ плазменно-механической обработки</a>

Предыдущий патент: Устройство для подачи газа к импульсной головке

Следующий патент: Устройство для установки сухарей

Случайный патент: Способ выявления предрасположенности к нефрогенной артериальной гипертензии у девушек-подростков казахской этнической принадлежности