Способ непрерывного изготовления железобетонного трубопровода (варианты)

Номер патента: 16997

Опубликовано: 14.08.2009

Авторы: Миллер Эдуард Моисеевич, Головченко Василий Иванович

Формула / Реферат

Изобретение относится к области производства железобетонных конструкций, в частности, к способам непрерывного изготовления трубопроводов.

Технический результат - упрощение способа, снижение энергозатрат, повышение прочности трубопровода и его изоляционных свойств - достигается тем, что в первом варианте способа непрерывного изготовления железобетонного трубопровода, включающем его формование путем непрерывной подачи с одинаковой скоростью бетонной смеси и арматуры, согласно изобретению, бетонную смесь подают под давлением через формирующую опалубку, состоящую из коаксиальных внешней и внутренней стенок, вдоль которых укладывают антифрикционный слой из полимерных лент для перемещения опалубки, арматуру располагают между коаксиальными стенками опалубки и навивают ее из металлической полосы, боковые края которой сваривают, а бетонную смесь нагнетают в полости, образованные между арматурой и внутренней стенкой опалубки и между арматурой и внешней стенкой опалубки.

Во втором варианте способа внешнюю и внутреннюю стенки опалубки выполняют не коаксиальными.

Текст

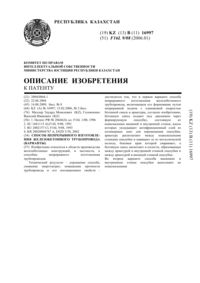

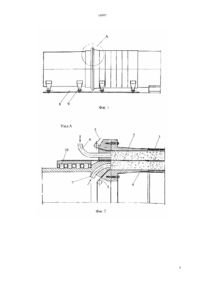

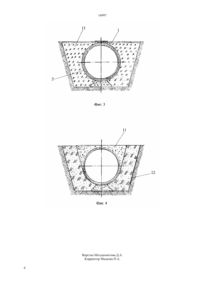

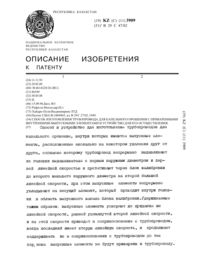

КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ достигается тем, что в первом варианте способа непрерывного изготовления железобетонного трубопровода, включающем его формование путем непрерывной подачи с одинаковой скоростью бетонной смеси и арматуры, согласно изобретению,бетонную смесь подают под давлением через формирующую опалубку,состоящую из коаксиальных внешней и внутренней стенок, вдоль которых укладывают антифрикционный слой из полимерных лент для перемещения опалубки,арматуру располагают между коаксиальными стенками опалубки и навивают ее из металлической полосы, боковые края которой сваривают, а бетонную смесь нагнетают в полости, образованные между арматурой и внутренней стенкой опалубки и между арматурой и внешней стенкой опалубки. Во втором варианте способа внешнюю и внутреннюю стенки опалубки выполняют не коаксиальными(76) Миллер Эдуард Моисеевич , Головченко Василий Иванович(54) СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОГО ТРУБОПРОВОДА(57) Изобретение относится к области производства железобетонных конструкций, в частности, к способам непрерывного изготовления трубопроводов. Технический результат - упрощение способа,снижение энергозатрат, повышение прочности трубопровода и его изоляционных свойств 16997 Изобретение относится к области производства железобетонных конструкций, в частности, к способам непрерывного изготовления трубопроводов. Известен способ непрерывного изготовления железобетонного трубопровода, заключающийся в образовании в грунте траншеи и укладке на подготовленное дно траншеи свежеотформованного изделия, при этом изделие формуют из бетонной смеси между наружной разъемной и внутренней опалубками и вибрируют сердечником внутренней опалубки, после вибрирования бетон трубопровода выдерживают и производят его электропрогрев с последующей выдержкой,далее сердечник внутренней опалубки выдвигают из полости трубопровода за габарит изготовленного отрезка изделия, а наружную опалубку раскрывают и надвигают на сердечник для производства следующего цикла загрузки и уплотнения бетонной смеси вибрированием (а.с. СССР 54114, кл. Е 02 29/10, 1937). Недостатком этого способа являются значительные затраты электроэнергии на прогрев изделия. Известен способ непрерывного изготовления железобетонного трубопровода,включающий образование в грунте траншеи, формование трубопровода в зазоре между экструдером с мундштуком и соосными им глубинным вибратором с пустотообразователем путем их протаскивания относительно трубопровода с одновременным виброуплотнением в зоне экструдера, укладку трубопровода на дно траншеи. После образования траншеи между стенками экструдера с мундштуком и глубинного вибратора с пустотообразователем подают арматуру в виде замкнутой по периметру сетки рабица, после выхода из мундштука жестко ее закрепляет грунтовым анкером к дну и стенкам траншеи и непрерывно подают с одинаковой скоростью бетонную смесь и арматуру (патент РФ 2064624, кл. 16 1/00, 1996). Использование вибратора для виброуплотнения в зоне экструдера усложняет способ и повышает энергозатраты. Кроме того, прочность трубопровода недостаточно высока, а арматура в виде сетки рабица не позволяет исключить просачивание влаги через бетон, что приводит к значительным потерям за счет этого транспортируемой по трубопроводу жидкости. При этом вследствие низкой прочности монтируемого трубопровода поверх него невозможно устроить магистральную дорогу. Задачей изобретения является разработка способа непрерывного изготовления железобетонного трубопровода большого диаметра с возможностью выполнения поверх трубопровода магистральной автодороги. Технический результат - упрощение способа,снижение энергозатрат, повышение прочности трубопровода и его изоляционных свойств достигается тем, что в первом варианте способа непрерывного изготовления железобетонного трубопровода, включающем его формование путем 2 непрерывной подачи с одинаковой скоростью бетонной смеси и арматуры, согласно изобретению,бетонную смесь подают под давлением через формирующую опалубку,состоящую из коаксиальных внешней и внутренней стенок, вдоль которых укладывают антифрикционный слой из полимерных лент для перемещения опалубки,арматуру располагают между коаксиальными стенками опалубки и навивают ее из металлической полосы, боковые края которой сваривают, а бетонную смесь нагнетают в полости, образованные между арматурой и внутренней стенкой опалубки и между арматурой и внешней стенкой опалубки. В способе непрерывного изготовления железобетонного трубопровода согласно второму варианту, включающем его формование путем непрерывной подачи с одинаковой скоростью бетонной смеси и арматуры, согласно изобретению,бетонную смесь подают под давлением через формирующую опалубку, состоящую из внешней и внутренней стенок, вдоль которых укладывают антифрикционный слой из полимерных лент для перемещения опалубки, арматуру располагают коаксиально внутренней стенке опалубки и навивают ее из металлической полосы, боковые края которой сваривают, а бетонную смесь нагнетают в полости, образованные между арматурой и внутренней стенкой опалубки и между арматурой и внешней стенкой опалубки. Использование арматуры из металлической полосы повышает прочность трубопровода, так как имеет более жесткую конструкцию по сравнению с арматурой, образованной из сетки рабица, при этом образование сплошного металлического каркаса повышает гидроизоляционные свойства трубопровода, так как полностью исключается просачивание влаги через его стенки. Антифрикционный слой из полимерных лент предназначен для свободного скольжения по ним формирующей опалубки и дополнительно служит изолирующей оболочкой в готовом трубопроводе. При этом полимерные ленты, уложенные вдоль трубопровода с образованием внешней и внутренней оболочки,обеспечивают беспрепятственное перемещение бетонной смеси за счет низкого коэффициента трения между частицами смеси и полимерной оболочкой. Материалом полимерной ленты предпочтительно является фторопласт или фенолопласт. Это способствует качественному уплотнению смеси и позволяет исключить использование вибратора, что упрощает способ и снижает его энергозатраты. С помощью предлагаемых вариантов способа возможно возведение трубопровода с любой конфигурацией поперечного сечения внешней стенки для расширения функциональных возможностей трубопровода и использования его в качестве несущего каркаса для возведения магистральной автодороги, что значительно снизит затраты на ее возведение. Изобретение поясняется чертежами, где на фиг. 1 представлена схема изготовления трубопровода, вид сбоку на фиг. 2 - узел А на фиг. 1, продольный 16997 разрез на фиг. 3 - поперечный разрез трубопровода с коаксиальными внешней и внутренней стенками в соответствии с первым вариантом способа на фиг. 4- поперечный разрез трубопровода в соответствии со вторым вариантом способа, где внешняя стенка опалубки не коаксиальна внутренней. В трубопроводе 1 арматура 2 выполнена из металлической (стальной) полосы, формирующая опалубка состоит из внешней 3 и внутренней 4 стенок. Антифрикционный слой выполнен из уложенных вдоль трубопровода полимерных лент 5. Бетонную смесь нагнетают через бетонопроводы 6 и 7. Установка для приготовления бетона (не показана) вместе с бетонопроводами 6 и 7 и формирующей опалубкой перемещается по съемным рельсам 8 на роликах 9. Арматуру 2 навивают из металлической полосы с помощью роликов 10. Магистральная дорога 11 проложена поверх трубопровода 1, траншея вокруг которого засыпана смесью щебня и грунта. В соответствии с первым вариантом способа внешнюю 3 и внутреннюю 4 стенки опалубки выполняют коаксиальными, а в соответствии со вторым вариантом форму внешней стенки 3 опалубки выполняют трапециевидной, прямоугольной, или иной другой формы, не коаксиальной внутренней стенке 4. Способ изготовления железобетонного трубопровода в соответствии с предложенными вариантами осуществляют следующим образом. Готовят траншею для трубопровода 1, в которую укладывают рельсы 8 для перемещения установленного на роликах 9 узла формирования,который включает передвижную опалубку с бетонопроводами 6, 7 и установку приготовления бетона. Арматуру 2 навивают из металлической полосы с помощью устройства (не показано),которое вращается на роликах 10, и сваривают ее боковые края для образования сплошного металлического каркаса. Вдоль внешней 3 и внутренней 4 стенок опалубки укладывают антифрикционный слой из полимерных лент 5,выполненных из фторопласта и нагнетают под давлением через бетонопровод 7 бетонную смесь в полость между арматурой 2 и внутренней стенкой 4 опалубки и через бетонопровод 6 - в полость между арматурой 2 и внешней стенкой 3 опалубки. По мере заполнения полостей и формировании стенок трубопровода 1 при схватывании бетонной смеси опалубка вместе с бетонопроводами 6,7 непрерывно перемещается на роликах 9 по рельсам 8 за счет действия реактивных сил. Рельсы на участке сформированного трубопровода демонтируют и переставляют на участок последующего формирования. Форму внешней стенки 3 опалубки выполняют коаксиальной внутренней стенке 4 или придают ей прямоугольную, трапециевидную или иную форму,в зависимости от нагруженности автомагистрали,монтируемой над трубопроводом. При заполнении бетонной смесью полостей,образованных между арматурой 2 и внутренней стенкой 4 опалубки и между арматурой 2 и внешней стенкой 3 опалубки создается минимальное сопротивление транспортированию бетонной смеси,так как металлическая арматура 2 и фторопластовая оболочка из лент 5 уменьшают сцепление частиц смеси при ее движении. Это позволяет исключить образование незаполненных смесью участков и обеспечивает качественное уплотнение смеси, что позволяет отказаться от использования виброуплотнителей. За счет образования жесткого металлического каркаса в виде арматуры 2 достигается высокая прочность трубопровода и обеспечивается высокая степень гидроизоляции, что повышает срок эксплуатации трубопровода. Возможность непрерывного движения формирующей опалубки подтверждается расчетом. Примем площадь поперечного сечения трубопровода п-сеч 12,3 м 2 при длине контура а) наружного - 25 м б) внутреннего - 17,3 м в) суммарного - 42,3 м. Давление бетона - 6 кгс/см 2 (60 тс/м 2). Активная сила составит Ракт 12,3 х 60738 тс (тонн силы). Силы сопротивления движению Ртр - сила трения бетона об опалубку Р оп - сила сопротивления движению самой тр опалубки РтрРудум Ртр 42,3602530 тс. Решающее значение имеет коэффициент трения. Для снижения коэффициента трения между опалубкой и нагнетаемым бетоном необходимо проложить пленку(фторопластовую,фенолопластовую или из другого материала с низким коэффициентом трения). Усредненный коэффициент трения пленки по металлу 0,1 Ртр 25300,1253 тс. Это при условии, что распалубочная прочность бетона достигается за 1 час (движение опалубки 1 м в час). Скорость 1 м в час, равная скорости формования трубы, мала. По конструктивным соображениям длина опалубки должна быть, по крайней мере,равна ее диаметру, т.е. 8 м. Это дает возможность увеличить скорость движения опалубки до 4-х метров в час, поскольку начало схватывания бетона 15-20 мин после укладки, поэтому жидкостного давления на опалубку уже не происходит, в то же время увеличение длины опалубки позволяет достичь распалубочной прочности бетона. В соответствии с предлагаемым способом за 15 минут опалубка продвигается на 1 метр. Приняв, для надежности, время схватывания бетона равным 30 мин, получим увеличение площади сопротивления и силы трения. Ртр 2532506 тс. Р оп,тр где- масса подвижной опалубки и всех узлов. Примем условно 300 т. Р оп 3000,130 тс. тр 3 16997 Принимая во внимание не учтенные силы сопротивления движению,общая сила сопротивления будет равна 600-650 тс, что меньше значения 738 тс. Это подтверждает возможность изготовления трубопровода большого диаметра предлагаемым способом. Преимущества данного способа следующие 1. Высокое качество стенки трубы (укладка под давлениемизоляция полимерной пленкой,частично или полностью расплавленной при формовании трубопровода). 2. Возможность совмещения трубопровода и автодороги. 3. Возможность размещения смесительного и насосного оборудования на самой опалубке делает ненужным строительство полигонов по трассе. Однако, следует заметить, что данным способом нельзя изготавливать трубопроводы любого диаметра. Определим минимально возможный диаметр трубопровода, который можно изготавливать таким способом. Предположим, что толщина трубы равна 0,1 . Условие движения опалубки 0,1 с 2 ,где- давление бетона- длина опалубки из условия схватывания бетона- коэффициент трения 0,1 или 0,1 21 , откуда 221 м 0,1 при условии схватывания бетона за 15 мин. 1 м тогда 2 м. Таким образом, при увеличении толщины стенки возможно изготовление трубопровода с меньшим диаметром, но это приводит к перерасходу бетонной смеси. Изготовление трубопровода с меньшим диаметром возможно также в случае принудительного движения опалубки, но при таких условиях не гарантирована требуемая плотность укладки бетонной смеси и не обеспечивается высокое качество стенок трубопровода. Следовательно, для трубопроводов меньшего диаметра рекомендуется использовать другие известные способы. Трудной задачей является изготовление трубопроводов именно большого диаметра и эту задачу решает предлагаемое изобретение. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ непрерывного изготовления железобетонного трубопровода,включающий его формование путем непрерывной подачи с одинаковой скоростью бетонной смеси и арматуры,отличающийся тем, что бетонную смесь подают под давлением через формирующую опалубку,состоящую из коаксиальных внешней и внутренней стенок, вдоль которых укладывают антифрикционный слой из полимерных лент для перемещения опалубки, арматуру располагают между коаксиальными стенками опалубки и навивают ее из металлической полосы, боковые края которой сваривают, а бетонную смесь нагнетают в полости,образованные между арматурой и внутренней стенкой опалубки и между арматурой и внешней стенкой опалубки. 2. Способ непрерывного изготовления железобетонного трубопровода, включающий его формование путем непрерывной подачи с одинаковой скоростью бетонной смеси и арматуры,отличающийся тем, что бетонную смесь подают под давлением через формирующую опалубку,состоящую из внешней и внутренней стенок, вдоль которых укладывают антифрикционный слой из полимерных лент для перемещения опалубки,арматуру располагают коаксиально внутренней стенке опалубки и навивают ее из металлической полосы, боковые края которой сваривают, а бетонную смесь нагнетают в полости, образованные между арматурой и внутренней стенкой опалубки и между арматурой и внешней стенкой опалубки.

МПК / Метки

МПК: F16L 9/08

Метки: непрерывного, железобетонного, варианты, трубопровода, способ, изготовления

Код ссылки

<a href="https://kz.patents.su/6-16997-sposob-nepreryvnogo-izgotovleniya-zhelezobetonnogo-truboprovoda-varianty.html" rel="bookmark" title="База патентов Казахстана">Способ непрерывного изготовления железобетонного трубопровода (варианты)</a>

Предыдущий патент: Способ сооружения технологических скважин для подземного выщелачивания

Следующий патент: Способ сооружения технологических скважин для подземного выщелачивания металлов

Случайный патент: Сплав "Алюмосиликомарганец"