Способ получения пропилена из метанола

Номер патента: 14454

Опубликовано: 17.09.2007

Авторы: ХАК, Маркус, Кениг, Петер, ХОЛТМАНН, Ханс-Дитер, Ротхэмель, Мартин, Косс, Ульрих

Формула / Реферат

В предлагаемом способе получения пропилена из метанола пары метанола превращают на первом катализаторе в первую смесь паров, содержащую диметиловый эфир (ДМЭ), и из первой смеси паров на формселективном цеолитовом катализаторе получают смесь продуктов, содержащую пропилен. Формселективный цеолитовый катализатор в виде засыпки помещен, как минимум, в два шахтных реактора, соединенных последовательно. Первый частичный поток смеси паров, содержащих ДМЭ, вместе с парами воды подают в первый шахтный реактор, из первого шахтного реактора отбирают первую смесь промежуточных продуктов и подают ее во второй шахтный реактор, причем во второй шахтный реактор подают и второй частичный поток первой смеси паров, содержащей ДМЭ. Из последнего из включенных последовательно шахтных реакторов отбирают смесь продуктов и отделяют фракцию, богатую пропиленом, причем получают остаточные вещества, которые отчасти газообразны. По крайней мере, часть остаточных веществ отводят обратно в один из шахтных реакторов.

Текст

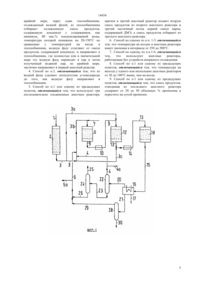

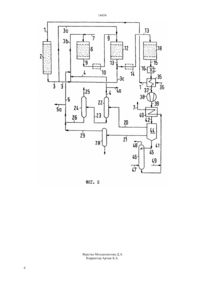

КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ диметиловый эфир (ДМЭ), и из первой смеси паров на формселективном цеолитовом катализаторе получают смесь продуктов, содержащую пропилен. Формселективный цеолитовый катализатор в виде засыпки помещен, как минимум, в два шахтных реактора, соединенных последовательно. Первый частичный поток смеси паров, содержащих ДМЭ,вместе с парами воды подают в первый шахтный реактор, из первого шахтного реактора отбирают первую смесь промежуточных продуктов и подают ее во второй шахтный реактор, причем во второй шахтный реактор подают и второй частичный поток первой смеси паров, содержащей ДМЭ. Из последнего из включенных последовательно шахтных реакторов отбирают смесь продуктов и отделяют фракцию, богатую пропиленом, причем получают остаточные вещества, которые отчасти газообразны. По крайней мере, часть остаточных веществ отводят обратно в один из шахтных реакторов.(54) СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНА ИЗ МЕТАНОЛА(57) В предлагаемом способе получения пропилена из метанола пары метанола превращают на первом катализаторе в первую смесь паров, содержащую 14454 Изобретение относится к способу получения пропилена из метанола, причем пары метанола превращают на первом катализаторе в первую смесь паров, содержащую диметиловый эфир (ДМЭ), и из первой смеси паров на формселективном цеолитовом катализаторе получают смесь продуктов, содержащую пропилен, которую охлаждают. Способы такого типа известны и описаны,например, в ЕР 0448000 В 1 и в 19723363 . Формселективный цеолитовый катализатор при этом размещен в трубчатом реакторе и охлаждается не напрямую для отвода выделяющегося тепла. Задача изобретения состоит в достижении по возможности высокой доли пропилена в смеси продуктов. Одновременно задача состоит в разработке экономичного способа без применения затратного трубчатого реактора. Эта задача решается, согласно изобретению,способом,указанным выше,в котором формселективный цеолитовый катализатор в виде засыпки помещают, как минимум, в два соединенных последовательно шахтных реактора. Первый частичный поток смеси паров, содержащий ДМЭ, вместе с водяным паром вводят в первый шахтный реактор. Затем из первого шахтного реактора отбирают первый промежуточный продукт и подают его во второй шахтный реактор, причем во второй шахтный реактор подают также второй частичный поток первой смеси паров, содержащей ДМЭ. После этого отбирают смесь продуктов из последнего включенного последовательно шахтного реактора, смесь охлаждают, отделяют фракцию,богатую пропаном, и получают в остатке вещества,которые частично газообразны и содержат С 3 углеводороды,часть остаточных веществ возвращают в, как минимум, один шахтный реактор. Обычно формселективный катализатор помещают в виде засыпки, как максимум, в четыре или пять соединенных последовательно шахтных реакторов. Выделение фракции,богатой пропаном,осуществляют известными способами, например,при перегонке или при адсорбции. Первый катализатор, на котором метанол сначала частично превращают, обычно также содержится в шахтном реакторе в виде засыпки, при этом речь может идти об известном А 23 катализаторе. Подробности относительно первого катализатора известны из ЕР 0448000 В 1 и из 19723363 1. В этих публикациях описан и формселективный цеолитовый катализатор, который использован в способе согласно изобретению. При этом имеют в виду катализатор, содержащий протоны, пентазильного типа с содержанием щелочи меньше чем 380 млн. долей,предпочтительно, меньше чем 200 млн. долей. Содержаниев этом катализаторе составляет меньше 0,1 мас. , содержаниеменьше 0,1 ма. , удельная поверхностьсоставляет от 300 до 600 м 2/г и объем пор (определенный с помощью ртутной порометрии) составляет от 0,3 до 0,8 м 3/г. Обычно давление в области катализатора 2 равно максимально 0,9 бар и, предпочтительно, от 0,2 до 0,7 бар. В первый шахтный реактор, который содержит цеолитовый катализатор,подают смесь,содержащую обычно от 10 до 40 объемныхДМЭ(посчитано для сухого). Одновременно следят за тем, чтобы в смеси было достаточное содержание водяного пара, причем доля Н 2 О в смеси составляет от 40 до 80 объемных . Для последующих шахтных реакторов справедливы те же условия относительно содержания Н 2 О в смесях,поступающих в любой из реакторов. Обычно в каждый шахтный реактор подают, как минимум, 10 первой смеси паров, приходящей от первого катализатора. Температуры на входе в шахтный реактор, в котором содержится цеолитовый катализатор, лежат в области от 350 до 500 С, чаще всего от 380 до 480 С. Целесообразна эксплуатация реакторов без устройств непрямого охлаждения. Это существенно упрощает изготовление и эксплуатацию этих шахтных реакторов. Следят за тем, чтобы температура на выходе одного или нескольких шахтных реакторов была на 50 до 100 С выше, чем на входе соответствующего шахтного реактора. Предпочтительное дальнейшее развитие способа состоит в том, что отобранную из последнего шахтного реактора смесь продуктов,содержащую водяной пар,охлаждают до температур от 100 до 250 С, сжимают до давления в интервале от 3 до 15 бар и получают сжатую смесь продуктов, содержащую, как максимум, 30 мас.Н 2 О в жидком виде. Сжатую смесь продуктов пропускают через, как минимум, один теплообменник и охлаждают ее там водной фазой. Из теплообменника отбирают охлажденную смесь продуктов, содержащую конденсат, в которой Н 2 О,как минимум, на 80 мас.находится в жидкой фазе и температура которой на 20 до 150 С ниже, чем на входе в теплообменник. Таким путем теплоту конденсации передают водной фазе. Из охлажденной смеси, содержащей конденсат,отделяют водную фазу и эту водную фазу направляют обратно в теплообменник, где водная фаза полностью или в значительной мере превращается в пар. Образованный водяной пар,как минимум, частично направляют в первый шахтный реактор. Возможности воплощения способа пояснены с помощью рисунков. На фиг. 1 показана схема первого варианта способа. На фиг. 2 показана схема второго варианта способа. Согласно фиг. 1, пары метанола, подлежащие превращению, с температурами обычно в интервале от 200 до 350 С подводят по трубопроводу 1 и пропускают через засыпку первого катализатора 2 На первом катализаторе, который, например,состоит из зернистого А 12 О 3, происходит первое экзотермическое превращение и в трубопроводе 3 получают первую смесь паров, которая обычно содержит, как минимум, 50 объемныхДМЭ и, 14454 наряду с этим, метанол и водяной пар. Температура трубопровода 3 лежит в интервале от 350 до 450 С. Смесь паров трубопровода 3 распределяется между трубопроводами 3 а, 3 и 3 с. Частичный поток в трубопроводе 3 обозначен здесь как первый частичный поток, а частичный поток в трубопроводе 3 а обозначен здесь, как второй частичный поток. Вместе с остаточными веществами из трубопроводов 4 и 5, которые подводят охлажденными, смесь из трубопровода 3 подают в первый шахтный реактор 6, в котором содержится засыпка формселективного цеолитового катализатора. Водяной пар подводят по трубопроводу 7. Следят за тем, чтобы температура смеси, поступающей в реактор 6 в засыпку катализатора, находилась в интервале от 350 до 500 С, предпочтительно, от 380 до 480 С. На катализаторе в реакторе 6 протекают экзотермические реакции превращения и в трубопроводе 9 получают первую смесь промежуточных продуктов с температурами в интервале от 400 до 600 С. При необходимости эту смесь пропускают через устройство непрямого охлаждения 10, которое не во всех случаях необходимо и на рисунке изображено штрихами. К смеси трубопровода 9 добавляют частичный поток из трубопровода 3 а, который здесь обозначен как второй частичный поток. Дальнейшее превращение происходит во втором шахтном реакторе 12,в который также засыпан формселективный цеолитовый катализатор. Условия способа в реакторе 12 примерно такие же, как и в реакторе 6, это справедливо и для третьего шахтного реактора 18. Из реактора 12 получают в трубопроводе 13 вторую смесь промежуточных продуктов, к которой добавляют третий частичный поток из трубопровода 3 с. И здесь при необходимости смесь из трубопровода 13 пропускают через устройство непрямого охлаждения 10. Смесь из трубопровода 13 пропускают через третий шахтный реактор 18, который в рассматриваемом случае является последним среди включенных последовательно шахтных реакторов с засыпкой цеолитового катализатора. Смесь продуктов, отобранная в трубопровод 15, обычно имеет содержание пропилена в пересчете на сухой пропилен от 40 до 60 объемныхи, наряду с этим,содержит еще дополнительно другие вещества,которые здесь также обозначают как остаточные вещества. Смесь трубопровода 15 затем подвергают охлаждению 16, причем получают конденсат,богатый водой, который отводят через трубопровод 17. Газ и парообразные вещества отбирают в трубопровод 20 и смесь жидкостей отводят по трубопроводу 21. Газы и пары, среди которых содержится и нужный пропилен, подают на первую колонну 22, отделяют газы и отводят обратно в трубопровод 4, как описано ранее. Кубовый продукт колонны 22 поступает по трубопроводу 23 во вторую колонну 24, с головы этой колонны через трубопровод 25 отбирают фракцию, богатую пропиленом, с содержанием пропилена обычно, как минимум, 80 объемных . Кубовый продукт из колонны 24, отводимый по трубопроводу 26 (преобладает содержание С 4 углеводородов), отводят обратно в трубопровод 5. Остаточные вещества трубопроводов 4 и 5 можно также частично подавать в смеси трубопроводов 3 а или 3 с. Избытки удаляют по трубопроводам 4 а и 5 а. Смесь жидкостей из трубопровода 21 поступает в третью колонну 28, в которой отделяют легкую 5-фракцию и из трубопровода 29 через трубопровод 5 отводят обратно. Тяжелые составные части, обычно бензиновые углеводороды, отбирают через трубопровод 30 и выводят из переработки. В случае способа, показанного на фиг. 2 используют теплосодержание смеси продуктов,выходящих из последнего шахтного реактора 18 по трубопроводу 15, которые обычно имеют температуру в интервале от 400 до 600 С. Вначале смесь продуктов отдает часть своего тепла теплообменнику 16, а затем предварительному обогревателю 35, через который по трубопроводу 36 подают метанол в жидком и/или в газообразном состоянии. Из предварительного обогревателя 35 пары метанола при температурах в интервале от 200 до 350 С отбирают в трубопровод 1 и направляют через засыпку первого катализатора 2. Смесь продуктов, которая содержит и водяной пар, при температурах от 100 до 250 С устремляется через трубопровод 37 к компрессору 38 и приобретает на его выходе в трубопроводе 39 давление от 3 до 15 бар, из экономических соображений в большинстве случаев не выше 10 бар, температура находится в интервале от 130 до 250 С. Водяной пар смеси в трубопроводе 39 еще не конденсирован или слабо конденсирован. В нем уже сконденсировано максимально 30 ма. , предпочтительно, 10 ма.содержания Н 2 О. В теплообменнике 40 дальше охлаждают смесь продуктов трубопровода 39, причем водная фаза,подводимая по трубопроводу 41,служит охлаждающей средой. При этом водная фаза переходит в пар полностью или в значительной мере и водяной пар отводится по трубопроводу 7,температура находится в интервале от 100 до 200 С и давление между 0,1 и 10 бар. Этот трубопровод 7 соединен с трубопроводом 3, что полностью не показано на рисунке, чтобы его сильно не загружать. Смесь продуктов,поступающая из теплообменника 40 по трубопроводу 42, частично сконденсирована и, как минимум, 80 мас.содержания Н 2 О превращены в жидкость. Температура в трубопроводе 42 на 20-150 С, чаще всего на 30-120 С ниже, чем в трубопроводе 39,также понизилось давление на 0,1-10 бар. Для разделения смесь продуктов из трубопровода 42 подают на сепаратор 44, из которого отбирают в трубопровод 45 водную фазу и в трубопровод 21 смесь жидкостей,содержащую бензиновые углеводороды. Газы и пары, содержащие и необходимый пропилен,отбирают через 3 14454 трубопровод 20. Водную фазу трубопровода 45 можно через трубопровод 41 отвести обратно к теплообменнику 40. В данном случае ее подают на стриппер 46 для того, чтобы с помощью стрипперного газа (например, азота) из трубопровода 47 удалить легкокипящие углеводороды (например,С 2-углеводороды) по трубопроводу 48. Очищенная водная фаза отводится по трубопроводу 41 обратно к теплообменнику 40, свежую воду подводят по трубопроводу 49. В остальном справедливы пояснения, данные по фиг. 1. Пример 1 Способ осуществляют на установке,соответствующей приведенному на фиг. 1 чертежу,последующие данные частично рассчитаны. К первому катализатору 2, состоящему из зернистого А 23, подводят пары метанола,нагретые до 280 С, и получают в трубопроводе 3 смесь паров при 382 С, состоящую из 32 объемныхметанола, 34 объемныхДМЭ и 34 объемныхводяного пара. Эту смесь паров распределяют по трубопроводам 3 а, 3 и 3 с в соотношении 11,31,8. Весовое соотношение смесей паров в трубопроводе(3) и водяного пара, подведенного по трубопроводу 7, составляет 14. Смесь, поступающая в первый шахтный реактор 6, имеет температуру 435 С и давление 1,8 бар. Формселективный цеолитовый катализатор пентазильного типа, который применяется в шахтных реакторах 6, 12 и 18, имеет содержание щелочи 100 млн. долей, содержание 0,05 ма. , удельную поверхность 460 м 2/г и объем пор 0,4 м 3/г. Во всех трех шахтных реакторах работают с объемной скоростью 1 кг метанол-эквивалента на 1 кг катализатора в 1 час (1 моль ДМЕ 2 моля метанол-эквивалента). Смесь в трубопроводе 9 имеет температуру 495 С, температура на входе в шахтный реактор 12 составляет 440 С, та же входная температура у шахтного реактора 18. Из смеси продуктов трубопровода 15 отделяют воду процесса 17 при охлаждении 16 и отводят газообразные составные части по трубопроводу 20 в колонну 22. Дальнейший способ работы такой же, как и при описании рисунка. Каждые 10 количества потоков, протекающих по трубопроводам 4 и 5,отбирают через трубопроводы 4 а и 5 а. Через трубопровод 29 отбирают 80 превращаемых (5-8)-олефинов и в трубопроводе 30 получают сольвент-нафта. Газовая смесь трубопровода 4 состоит на 40 объемныхиз этилена, на 30 объемныхиз метана и в остальном из этана, Н 2 и СО. Смесь в трубопроводе 26 состоит на 50 объемныхиз бутена и на 30 объемныхиз бутана, в остальном главным образом из пентена и пентана. 58 объемныхсмеси трубопровода 29 состоит из (5-8)-олефинов, а в остальном из парафиновых углеводородов. 70 мол.использованного метанола создает продуктовый поток трубопровода 25, который на 97 объемныхсостоит из пропилена, 26 мол.использованного метанола в виде сольвента-нафта отводятся через трубопровод 5 а и 4-мол.дают в трубопроводе 4 а газ для отопления. После фазы запуска можно поток водяного пара, подводимого по трубопроводу 7, понизить на четверть. Пример 2 Способ осуществляют в существенной мере,как в примере 1, только смесь продуктов трубопровода 15 обрабатывают дальше, как описано для фиг. 2. Стриппером 46 пренебрегают,трубопроводы 45 и 41 соединяют между собой,отпадает необходимость в дополнительной воде из трубопровода 49. Важные данные приведены в следующей таблице. Таблица Номер на схеме Температура, С Давление, бар ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения пропилена из метанола превращением паров метанола на первом катализаторе в первую смесь паров, содержащую диметиловый эфир (ДМЭ), с последующим получением из первой смеси паров на формселективном цеолитовом катализаторе смеси продуктов, содержащей пропилен, отличающийся тем, что формселективный цеолитовый катализатор загружают в виде засыпки в, как минимум, два шахтных реактора, соединенных последовательно,первый частичный поток первой смеси, содержащей ДМЭ, подают вместе с водяным паром в первый шахтный реактор, из первого шахтного реактора отбирают первый промежуточный продукт и подают его во второй шахтный реактор, причем во второй шахтный реактор также подают второй частичный поток первой смеси паров, содержащей 4 ДМЭ, из последнего соединенного последовательно шахтного реактора отбирают смесь продуктов,охлаждают ее, отделяют богатую пропаном фракцию и получают частично газообразные остаточные вещества,содержащие Сз углеводороды, и как минимум часть остаточных веществ подают обратно, по крайней мере, в один из шахтных реакторов. 2. Способ по п.1, отличающийся тем, что смесь на входе в первый шахтный реактор содержит от 10 до 40 объемныхДМЭ. 3. Способ по п.п.1 или 2, отличающийся тем,что смесь продуктов, содержащую водяной пар,отобранную из последнего шахтного реактора,охлаждают до температуры в интервале от 100 до 250 С, сжимают до давления от 3 до 15 бар и получают сжатую смесь продуктов, содержащую конденсированную воду в количестве максимум до 30 мас., сжатую смесь продуктов пропускают, по 14454 крайней мере, через один теплообменник,охлаждаемый водной фазой, из теплообменника отбирают охлажденную смесь продуктов,содержащую конденсат с содержанием, как минимум, 80 мас. конденсированной воды,температура которой понижена на 20-150 С по сравнению с температурой на входе в теплообменник, водную фазу отделяют от смеси продуктов, содержащей конденсат, и направляют в теплообменник, где полностью или в значительной мере эту водную фазу переводят в пар и затем полученный водяной пар, по крайней мере,частично направляют в первый шахтный реактор. 4. Способ по п.3, отличающийся тем, что из водной фазы удаляют легколетучие углеводороды до того, как водную фазу направляют в теплообменник. 5. Способ по п.1 или одному из предыдущих пунктов, отличающийся тем, что используют три последовательно соединенных шахтных реактора, причем в третий шахтный реактор подают вторую смесь продуктов из второго шахтного реактора и третий частичный поток первой смеси паров,содержащей ДМЭ, а смесь продуктов отбирают из третьего шахтного реактора. 6. Способ по одному из п.п. 1-5, отличающийся тем, что температура на входах в шахтные реакторы имеет значения в интервале от 350 до 500 С. 7. Способ по одному из п.п.1-6, отличающийся тем,что используют шахтные реакторы,работающие без устройств непрямого охлаждения. 8. Способ по п.1 или одному из предыдущих пунктов, отличающийся тем, что температура на выходе у одного или нескольких шахтных реакторов от 30 до 100 С выше, чем на входе. 9. Способ по п.1 или одному из предыдущих пунктов, отличающийся тем, что смесь продуктов,отводимая из последнего шахтного реактора содержит от 20 до 50 объемныхпропилена в пересчете на сухой пропилен.

МПК / Метки

МПК: C07C 11/06, C07C 1/20

Метки: способ, получения, пропилена, метанола

Код ссылки

<a href="https://kz.patents.su/6-14454-sposob-polucheniya-propilena-iz-metanola.html" rel="bookmark" title="База патентов Казахстана">Способ получения пропилена из метанола</a>

Предыдущий патент: Способ получения единого бруцеллезного антигена для рк, рск и рдск

Следующий патент: Драже сахарное диетическое “Витаминка-Аскорбинка”

Случайный патент: Сырьевая смесь для изготовления строительного кирпича