Способ производства порошка тантала и устройство для его осуществления

Номер патента: 17439

Опубликовано: 15.09.2009

Авторы: Фролова Лариса Михайловна, Березко Владимир Васильевич, Добрусин Сергей Юрьевич, Ангилевко Валерий Николаевич, Обгольц Олег Яковлевич

Формула / Реферат

Изобретение относится к порошковой металлургии. Описывается способ получения порошка тантала путем восстановления из фтортанталата калия в среде расплавленного натрия при температуре расплава от 400 до 600 оС. Описывается также устройство для осуществления способа, состоящее из реакционного сосуда и соединенного с ним при помощи трубопровода второго сосуда, предназначенного для удаления натрия из реакционного сосуда, компенсации количества натрия, расходуемого на восстановление и наполнение натрием реакционного сосуда.

Текст

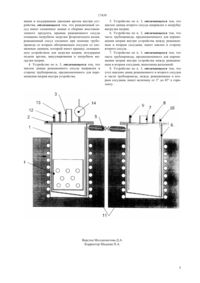

(51) С 22 В 34/24 (2006.01) С 22 В 5/04 (2006.01) 22 9/18 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ТАНТАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к порошковой металлургии. Описывается способ получения порошка тантала путем восстановления из фтортанталата калия в среде расплавленного натрия при температуре расплава от 400 до 600 оС. Описывается также устройство для осуществления способа, состоящее из реакционного сосуда и соединенного с ним при помощи трубопровода второго сосуда, предназначенного для удаления натрия из реакционного сосуда, компенсации количества натрия, расходуемого на восстановление и наполнение натрием реакционного сосуда.(72) Ангилевко Валерий Николаевич Березко Владимир Васильевич Добрусин Сергей Юрьевич Обгольц Олег Яковлевич Фролова Лариса Михайловна(73) Акционерное общество Ульбинский металлургический завод 17439 Предлагаемое изобретение относится к порошковой металлургии в частности касается способа производства порошка тантала, обладающего высокой удельной поверхностью. Порошок может использоваться для производства радиотехнических конденсаторов. Предлагаемое изобретение также касается устройства для производства указанного порошка. Одним из критериев оценки качества танталовых конденсаторов является удельный заряд. Эта характеристика зависит в основном от качества используемого порошка. Из более мелкого порошка, обладающего высокой удельной поверхностью, можно изготовить анод с большей поверхностью пор. А поскольку емкость конденсатора напрямую связана с поверхностью анода использование при его изготовлении порошка с большей удельной поверхностью предпочтительно. Наибольшее распространение при производстве первичных танталовых порошков конденсаторного класса в настоящее время имеет способ восстановления фтортанталата калия жидким натрием в среде расплавленных галогенидов щелочных металлов по реакции 275 Та 52 - . Известен следующий способ получения первичного конденсаторного порошка тантала, считающийся классическим (4,149,876./ , 1979, МПК 22 009/00). В тигель загружается шихта фтортанталата калия и прокаленных хлористого натрия и хлористого калия. Соотношение соли/фтортанталат составляет 0,251 (масс),увеличение соотношения соли/фтортанталат способствует получению более мелкого порошка Тигель с шихтой закрывается крышкой, герметизируется, эвакуируется из тигля воздух, заполняется аргоном, помещается в печь и разогревается до температуры, достаточной для расплавления составляющих солевой системы. При температуре 660 С и постоянном перемешивании в расплав начинают подавать натрии со скоростью 0,2 кг на 1 кг фтортанталата в час. За счет теплоты, выделяющейся в результате реакции, температуру в тигле повышают до 7601000 С со скоростью 1020 С/мин. По достижении заданной температуры скорость подачи натрия снижают до 0,1 кг на 1 кг фтортанталата в час и продолжают подачу натрия до полного расходования фтортанталата калия. Ведение процесса при температуре в интервале 760850 С позволяет получать более мелкий порошок, в то время как при температуре в интервале 8501000 С - более крупный. Температуру восстановления контролируют с точностью 10 С путем принудительного охлаждения тигля потоком газа. Использование принудительного охлаждения позволяет сократить продолжительность процесса восстановления и способствует получению более мелкого порошка. Перемешивание продолжается в ходе всего процесса. При этом в течение восстановления мешалка постепенно приподнимается так, чтобы находиться выше уровня порошка, оседающего на дно тигля. После за 2 вершения процесса восстановления расплав выдерживается при температуре 9001000 С около 2 часов. Этот способ позволяет получать порошок со средним размером зерна по Фишеру от 2,3 до 7,2 мкм. Наиболее близким к предполагаемому изобретению является следующий способ (4,684,399., . 1987, МПК С 22 В 034/20). В качестве среды, в которой протекает реакция восстановления, используется расплав солевых систем - илив соотношении 11 (моль) в которую путем непрерывного либо порционного дозирования вводится фтортанталат калия. Скорость непрерывного дозирования или величина разовой загрузки, при порционном введении фтортанталата калия, может быть изменена в зависимости от требуемых свойств порошка. Восстановитель может быть введен в ванну расплавленных солей единовременно до загрузки фтортанталата, загружаться порционно либо непрерывно дозироваться одновременно с фтортанталатом калия. Температура протекания реакции от 600 до 950 оС. Данный способ принимаем за прототип. Данный способ позволяет получать порошки с более низким средним размером зерна, т.к. реагенты взаимодействуют при более низких концентрациях,локальный разогрев при этом снижается, прекращая рост зерна. Этот способ, согласно источнику, позволяет получать порошок со средним размером зерна по Фишеру от 0,48 до 1,0 мкм. Известный реакционный аппарат (устройство),выбранный в качестве прототипа заявляемого устройства, содержит реакционный сосуд с куполообразным подом, крышку реакционного сосуда с фланцевым креплением мешалку и механизм перемешивания, обеспечивающий вращение, а также подъем и опускание мешалки, блок уплотнения вала мешалки, патрубок подачи натрия в реакционный сосуд, систему вакуумирования, напуска и выхлопа аргона, систему поддержания и регулирования давления аргона внутри устройства (5,442,978.,,е/,. 1995,МПК 22 009/00). Недостаток известного способа и устройства заключается в том, что в качестве среды, в которой протекает реакция восстановления, используется расплав особо чистых галоидных солей щелочных металлов, непосредственно не участвующих в реакции, расход которых при получении высокоемкого порошка может достигать 20 кг на 1 кг Та. Необходимость в перемешивании приводит к тому, что восстановленный продукт распыляется в солевом расплаве и для отделения порошка необходимо растворять большое количество солей, расход дистиллированной воды при этом увеличивается. Наличие сложного механизма перемешивания и узла уплотнения мешалки усложняет конструкцию устройства. Способ и устройство не позволяют повторно использовать для создания реакционной среды ранее уже использовавшиеся соли т.к. их химический со 17439 став изменяется. Возникает проблема отходов, т.к. утилизация галогенидов щелочных металлов затруднительна. Все перечисленные недостатки приводят к тому, что существенно увеличивается себестоимость конечного продукта, усложняется эксплуатация и обслуживание устройства. Задачей предлагаемого изобретения является замена среды, в которой протекает реакция натриетермического восстановления тантала из фтортанталата калия, что позволяет упростить способ восстановления и многократно использовать реакционную среду. Задачей предлагаемого изобретения является также усовершенствование устройства для осуществления предлагаемого способа получения порошка тантала. Техническим результатом предлагаемого изобретения является улучшение качества получаемого порошка, снижение его себестоимости упрощение конструкции устройства и, соответственно, упрощение его эксплуатации и обслуживания. Сущность предлагаемого изобретения в том, что в отличие от известного способа получения порошка тантала, заключающегося в том, что фтортанталат калия, путем непрерывного или порционного дозирования вводят в реактор вместе с жидким натрием в среду расплава эвтектической солевой системы, по предлагаемому способу порошок тантала получают путем порционного или непрерывного дозирования фтортанталата калия в реактор в среду расплавленного натрия, разогретого до температуры от 400 до 600 С. Натрий в данном случае выступает не только в качестве восстановителя, но и в качестве среды, в которой протекает восстановление а также как проводник и поглотитель тепла, выделяющегося в ходе реакции восстановления. Процесс восстановления проводят следующим образом. Жидкий натрий, в количестве много большем, нежели необходимо для восстановления определенного количества фтортанталата калия, помещают в реактор и разогревают до заданной температуры. Температура, до которой разогревают натрий,выбирается в интервале от 400 до 600 С, поскольку при температуре менее 400 С реакция восстановления фтортанталата калия металлическим натрием зажигается неуверенно, а при температуре более 600 С образуется крупнозернистый порошок. Фтортанталат калия с заданной скоростью дозируют в реактор на зеркало жидкого натрия, где он постепенно погружаясь в расплав, восстанавливается. Соотношение натрий/фтортанталат калия (отношение всей массы натрия к массе всего загруженного фтортанталата калия) должно быть в интервале от 5 до 10 (мас.). Соотношение натрий/фтортанталат калия не менее 5 (пяти) обеспечивает проведение восстановления в среде расплав ленного натрия. Соотношение натрий/фтортанталат калия более 10(десяти) не целесообразно и сопряжено с излишним расходованием натрия. Жидкий натрий, имея высокие значения теплопроводности и теплоемкости, эффективно рассеивает тепло, выделяющееся в результате реакции вос становления, что в совокупности с высокой скоростью протекания реакции восстановления и низкой температурой проведения процесса способствует получению мелкодисперсного порошка. Восстановленный продукт тонет в натрии, не распыляясь, и может быть собран и отделен от натрия. Искусственное перемешивание среды расплавленного натрия согласно предлагаемому изобретению не предусматривается, т. к. оно приводит к рассеиванию восстановленного продукта и затрудняет отделение его от натрия. При проведении процесса восстановления согласно предлагаемому изобретению происходит мягкое естественное перемешивание расплава натрия конвекционным потоками, возникающими при восстановлении фтортанталата калия в локальном объеме расплава. После завершения процесса восстановления оставшийся в реакторе натрий откачивают. Натрий,захваченный восстановленным продуктом удаляют отгонкой при температуре больше температуры кипения натрия при приданом давлении. Например,при абсолютном давлении 1 атм температура на отгонке должна быть не менее 883 С, а при абсолютном давлении 5,010-3 атм. - не менее 500 С, что направлено на достижение максимальной интенсивности и полноты отделения натрия из восстановленного продукта. Удаляемый из реактора натрий согласно предлагаемому изобретению может быть использован многократно с соответствующей корректировкой его количества на убыль в ходе реакции. Для осуществления процесса предлагается устройство, содержащее обогреваемый реакционный сосуд, крышку реакционного сосуда, систему вакуумирования, напуска и выхлопа аргона, систему регулирования и поддержания давления аргона внутри устройства, отличающееся тем что реакционный сосуд имеет скошенное днище и сборник восстановленного продукта, крышка реакционного сосуда оснащена патрубком загрузки фтортанталата калия, реакционный сосуд соединен при помощи трубопровода со вторым обогреваемым сосудом который также имеет скошенное днище и крышка которого оснащена устройством для загрузки натрия, штуцерами подачи аргона, вакуумирования и патрубком выгрузки натрия. Наклон днища реакционного сосуда направлен в сторону трубопровода соединяющего реакционный и второй сосуды. Это направлено на то, чтобы обеспечить наиболее полное удаление натрия из реакционного сосуда после завершения процесса восстановления. Наклон днища второго сосуда направлен к патрубку выгрузки натрия. Это направлено на то, чтобы обеспечить наиболее полное удаление натрия из второго сосуда при его плановой зачистке. Наклон части трубопровода предназначенного для перемещения натрия внутри устройства, между реакционным и вторым сосудами имеет наклон в сторону второго сосуда. Это направлено на, чтобы предотвратить застаивание натрия в части трубо 3 17439 провода между реакционным и вторым сосудами и предотвратить возврат натрия в реакционный сосуд при прекращении перекачивания. Дополнительно для предотвращения застаивания и, возможно кристаллизации натрия в части трубопровода между реакционным и вторым сосудами предпочтительно эту часть трубопровода выполнить обогреваемой. Часть трубопровода предназначенного для перемещения натрия внутри устройства, между реакционным и вторым сосудами выполнена разъемной. Это позволяет раздельно захолодить, вскрыть, разобрать и зачистить реакционный и второй сосуды устройства. Угол наклони днищ реакционного и второго сосудов и части трубопровода предназначенного для перемещения натрия внутри устройства между реакционным и вторым сосудами, имеет величину от 3 до 45 к горизонту. Угол наклона менее 3 к горизонту не достаточен для самопроизвольного отекания натрия (Перельман Р.Г. Проектирование и эксплуатация жидкометаллических систем. М. Атомиздат, 1968), Делать угол наклона днищ и трубопровода между реакционным и вторым сосудами более 45 к горизонту нерационально,поскольку это минимизирует полезный объем сосудов и усложняет их коммутацию, при этом полнота отекания натрия не улучшается. Принципиальная схема предлагаемого устройства для получения порошка тантала приведена на фиг. Устройство состоит из обогреваемого реакционного сосуда (1) со скошенным днищем в крышке(2) которого имеется патрубок (3) для загрузки фтортанталата калия. Реакционный сосуд содержит сборник восстановленного продукта (4). Для облегчения циркуляции натрия внутри устройства сборник восстановленного продукта выполнен перфорированным. При помощи обогреваемого разъемного трубопровода (5) реакционный сосуд соединен со вторым обогреваемым сосудом (6) который также имеет скошенное днище. Второй сосуд имеет крышку оснащенную устройством для загрузки натрия(7), штуцерами подачи аргона (8) вакуумирования(9) и патрубком выгрузки натрия (10). Для обогрева сосудов можно использовать, например печи сопротивления (11). Для вакуумирования, напуска и выхлопа аргона,поддержания и регулирования давления внутри устройства предусмотрены штуцер подачи аргона (12),выхлопной клапан (13), дыхательный автомат (14) и форвакуумный насос (не показан). Пример 1 Порошок тантала, обладающий высокой удельной поверхностью получали восстановлением из фтортанталата калия в среде расплавленного натрия с использованием устройства, принципиальная схема которою показана на рисунке. После того как устройство полностью собрано,воздух внутри устройства заменяют аргоном. На крышку (2) устанавливают выхлопной клапан (13) и дыхательный автомат (14). С помощью штуцеров рез устройство устанавливают проток аргона со скоростью достаточной для поддержания внутри устройства инертной атмосферы. Печь реакционного сосуда разогревают до 500 оС. Во второй емкости (6) расплавляют 2,3 кг натрия. Натрий разогревают до 200 С, затем перекрывают выход аргона через штуцер (9) и по обогреваемому трубопроводу (5) под давлением аргона 2,0 кг натрия перемещают в реакционный сосуд (1). Факт слива натрия фиксируют по снижению температуры в реакционном сосуде и срабатыванию клапана (13). После разогрева натрия в реакционном сосуде до 500 С на зеркало расплава через патрубок (3) с помощью роторного дозатора(не показан) подают фтортанталат калия со скоростью 11 г/мин. Загрузка продолжается 18 минут,загружено 0,2 кг фтортанталата калия за время протекания процесса восстановления температура жидкого натрия увеличилась до 520 С. По завершении процесса восстановления подачу аргона через штуцер (9) прекращают через штуцер (9) с помощью форвакуумного насоса (не показан) во второй емкости создают разрежение, и оставшийся и реакционной емкости натрий откачивают вторую емкость (6). Завершение откачки фиксируют по срабатыванию дыхательного автомата (14). Далее температуру в реакционном сосуде поднимают до 900 С выхлопной клапан (10) перекрывают расход аргона через патрубок (14) увеличивают и натрий захваченный восстановленным продуктом, отгоняют во вторую емкость (8) в течение 30 минут. Затем трубопровод(5) разъединяют, реакционный сосуд извлекут из печи и охлаждают. Процесс восстановления согласно описанной процедуре был повторен трижды. Перед проведением второго и третьего цикла восстановления во вторую емкость подгружали по 0,06 кг натрия. Восстановленный продукт представляет собой пористую крупитчатую массу черного цвета. Визуально наличие солей-продуктов реакции в свободном состоянии в восстановленном продукте не наблюдалось. Восстановленная масса хрупкая и легко дробится. Порошок отделяют от продуктов реакции путем растворения их в воде. Получено 0,2 кг порошка. Полученный порошок имеет среднюю крупность частиц, измеренную методом Фишера, равную 0,3 мкм. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения порошка тантала натриетермическим восстановлением фтортанталата калия путем порционного или непрерывного дозирования фтортанталата калия в жидкую среду, отличающийся тем, что в качестве жидкой среды используют расплавленный натрий при температуре от 400 до 600 С. 2. Способ по п. 1, отличающийся тем, что соотношение натрий/фтортанталат калия от 5 до 10. 3. Устройство для получения порошка тантала,содержащее обогреваемый реакционный сосуд,крышку реакционного сосуда, систему вакуумирования, напуска и выхлопа аргона, систему регулиро 17439 вания и поддержания давления аргона внутри устройства, отличающееся тем, что реакционный сосуд имеет скошенное днище и сборник восстановленного продукта, крышка реакционного сосуда оснащена патрубком загрузки фтортанталата калия,реакционный сосуд соединен при помощи трубопровода со вторым обогреваемым сосудом со скощенным днищем, который имеет крышку, оснащенную устройством для загрузки натрия, штуцерами подачи аргона, вакуумирования и патрубком выгрузки натрия. 4. Устройство по п. 3, отличающееся тем, что наклон днища реакционного сосуда направлен в сторону трубопровода, предназначенного для перемещения натрия внутри устройства. 5. Устройство по п. 3, отличающееся тем, что наклон днища второго сосуда направлен к патрубку выгрузки натрия. 6. Устройство по п. 3, отличающееся тем, что часть трубопровода, предназначенного для перемещения натрия внутри устройства между реакционным и вторым сосудами, имеет наклон в сторону второго сосуда. 7. Устройство по п. 3, отличающееся тем, что часть трубопровода, предназначенного для перемещения натрия внутри устройства между реакционным и вторым сосудами, выполнена разъемной. 8. Устройство по п. 3, отличающееся тем, что угол наклона днищ реакционного и второго сосудов и части трубопровода, между реакционным и вторым сосудами, имеет величину от 3 до 45 к горизонту.

МПК / Метки

МПК: C22B 5/04, C22B 34/24, B22F 9/18

Метки: производства, порошка, способ, устройство, тантала, осуществления

Код ссылки

<a href="https://kz.patents.su/5-17439-sposob-proizvodstva-poroshka-tantala-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ производства порошка тантала и устройство для его осуществления</a>

Предыдущий патент: Способ переработки уран-гадолинийсодержащих скрапов производства топлива из диоксида урана

Следующий патент: Способ получения порошка тантала

Случайный патент: Устройство для отбора жидкости из закрытого сосуда