Способ механической очистки порошка и устройство для его осуществления

Формула / Реферат

Изобретение относится к области механической очистки порошков, в частности порошковой окиси алюминия в процессе получения алюминия.

Техническим результатом изобретения является повышение производительности и снижение стоимости очистки порошков.

Это достигается тем, что, согласно предлагаемому способу механической очистки порошка, его с заданной скоростью и с заданной частотой в течение определенного периода времени направляют на, по меньшей мере, одну отбойную поверхность для отделения от него загрязнений в виде частиц, прилипших к поверхности порошка. После очистки порошок подвергают сортировке по величине частиц.

Очистительное устройство для осуществления способа содержит отделительное приспособление, установленное перед воздушным сепаратором или циклоном. Согласно упрощенной форме выполнения, очистительное устройство содержит один лишь воздушный сепаратор.

Текст

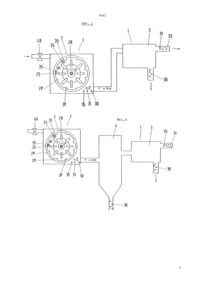

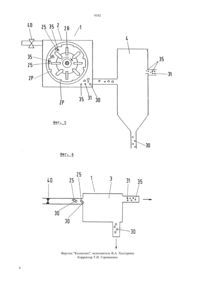

(51)6 01 7/46, 7/02, 03 1/00, 02 13/00 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ МЕХАНИЧЕСКОЙ ОЧИСТКИ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к области механиче(57) ской очистки порошков, в частности порошковой окиси алюминия в процессе получения алюминия. Техническим результатом изобретения является повышение производительности и снижение стоимости очистки порошков. Это достигается тем, что, согласно предлагаемому способу механической очистки порошка, его с заданной скоростью и с заданной частотой в течение определенного периода времени направляют на, по меньшей мере, одну отбойную поверхность для отделения от него загрязнений в виде частиц, прилипших к поверхности порошка. После очистки порошок подвергают сортировке по величине частиц. Очистительное устройство для осуществления способа содержит отделительное приспособление,установленное перед воздушным сепаратором или циклоном. Согласно упрощенной форме выполнения, очистительное устройство содержит один лишь воздушный сепаратор. 9342 Настоящее изобретение относится к способу и устройству для механической очистки порошка согласно ограничительной части пунктов 1 и 2 формулы изобретения. Такой способ пригоден для удаления загрязнений, прилипших к поверхности частиц порошка. Такие способы применяют, например, для очистки порошковой окиси алюминия, предусмотренной для получения алюминия. При получении алюминия порошковую первичную окись алюминия сперва используют для очистки, дымового газа, выделяющегося при электролизе расплава. При этом дымовой газ направляют по первичной окиси алюминия,причм частицы фторида, железа, фосфора, углерода, кремния, ванадия и никеля, выделяющиеся из расплава, осаждаются на поверхности порошковой окиси алюминия. Перед подачей данной окиси алюминия на электролиз необходимо удалить загрязнения, то есть железо, фосфор, углерод, кремний, никель и ванадий с тем, чтобы данные вещества не накапливались в процессе. Такое накопление отрицательно сказывалось бы на качестве алюминия и производительности процесса. Фтор, требуемый для осуществления электролиза расплава, необходимо собирать и рециркулировать в процесс. Из французской заявки 2499057, кл.017/46, 1982, ктя идентична с патентом 147791, известен способ отделения загрязнений от поверхности порошковых частиц. Согласно данному способу, воздушный поток, загруженный подлежащим очистке порошком, направляют на отбойную плиту. При ударении частиц порошка прилипшие к поверхности порошка загрязнения отделяются от него. Затем загрязнения и порошок разделяют друг от друга путм сепарации. Управление данным способом затруднительно и, кроме того, при обработке нескольких тонн в час он имеет слишком низкую степень эффективности. Из патента 7 732 072 известен способ отделения загрязнений в виде частиц от поверхности порошков. Согласно данному способу, подлежащий очистке порошок вводят в два пересекающихся воздушных потока. В зоне пересечения потоков частицы ударяются друг о друга. При этом частицы трутся друг о друга, причм отделяются прилипающие к их поверхности загрязнения. Так как отделнные загрязнения легче, чем частицы порошка, их можно удалять с помощью воздушного потока, в то время как более тяжлые частицы порошка падают вниз. Этот способ является очень дорогостоящим, когда его применяют в крупном масштабе, так как он не рассчитан на очистку большого количества порошка. Из заявки 1607465 известна ударноотражательная дробилка для дробления материала высокой и средней тврдости. Она состоит из корпуса с отбойными плитами, установленными напротив ударных планок ротора. Кроме того, корпус снабжн воронкой для загрузки материала и выпускным отверстием. Отбойная плита размещена под воронкой. Она выполнена в виде крыши. Участками е ширина превышает половину диаметра ротора. В заявке США 4361290 описана вращающаяся ударная мельница, с помощью которой можно дробить материал на частицы трх разных величин и подвергать его сортировке. Данная ударная мельница снабжена ротором, на рычагах которого закреплены плиты для дробления материала. Из европейской заявкиЕР-А-337137, кл.0213/18, 1989 известна молотковая мельница для дробления руды и тому подобных материалов. Данное устройство имеет цилиндрический корпус, в котором установлены отбойные плиты и ротор, на котором на заданном расстоянии друг от друга закреплены молотки, служащие для дробления руды и,соответственно, для е направления на отбойные плиты. В основу изобретения положена задача разработать способ, позволяющий производить дешвое и высокопроизводительное отделение прилипающих к поверхности порошков загрязнений, и устройство для осуществления способа. Относительно способа задача решается с помощью признаков, приведнных в отличительной части п. 1 формулы изобретения. Относительно устройства задача решается с помощью признаков п. 2 формулы изобретения. При осуществлении предлагаемого способа подлежащий очистке порошок проходит через устройство для механической очистки. Данное устройство включает отделительное приспособление, за которым установлен циклон и/или воздушный сепаратор. По конструкции и работе отделительное приспособление соответствует ударно-отражательной мельнице, в которой порошок с помощью ротора соответственно дробилки с заданной скоростью направляют на отбойные диски, вращающиеся в направлении, противоположном направлению вращения дробилки. Через число оборотов ротора соответственно дробилки и заданный период пребывания порошка в отделительном приспособлении можно управлять скоростью ударения порошка и количеством ударов частиц порошка о плиты. Скорость ударения - ниже 120 м/с. Предпочтительно е устанавливают на 20-40 м/с. Установка скорости ударения является особенно важной, так как лишь этим примом загрязнения можно полностью удалить с поверхности порошка без дальнейшего дробления последнего. После выпуска порошка и отделнных от него загрязнений из отделительного приспособления очищенный порошок разделяют на частицы величиной выше 10 мкм и частицы величиной менее 10 мкм, например, с помощью циклона и/или воздушного сепаратора, установленного(ых) за отделительным приспособлением. Воздушные сепараторы являются очень дорогостоящим устройством. Расходы можно сокращать путм установки воздушного сепаратора за циклоном. Это имеет то преимущество, что часть частиц величиной выше 20-30 мкм отделяется в циклоне, что позволяет использовать 9342 воздушный сепаратор меньшего размера. В благоприятных случаях достаточна установка одного лишь циклона за отделительным приспособлением. Согласно упрощнной форме выполнения очистительного приспособления отказываются от ударно-отражательной мельницы и циклона, и очистительное приспособление состоит лишь из воздушного сепаратора. Однако в данном случае воздушный сепаратор должен быть выполненным с обеспечением направления воздуха внутри него с достижением разделяющего эффекта. Воздушный сепаратор должен иметь конструкцию, обеспечивающую направление подлежащего очистке порошка с вышеуказанной скоростью на одну или несколько отражающих поверхностей с тем, чтобы отделились прилипающие к порошку загрязнения. Использование одного лишь воздушного сепаратора для очистки порошка имеет то преимущество, что оно одновременно позволяет разделять очищенный порошок. Все вышеуказанные очистительные устройства выполнены с возможностью сортировки очищенного порошка по величине частиц с получением порошка с величиной частиц выше 10 мкм, который подают на электролиз для получения алюминия из расплава. Порошок с частицами величиной менее 10 мкм и загрязнения подают в отходы или же, в качестве сырья, на дальнейшую переработку. Предлагаемый способ позволяет удалить, по меньшей мере, 25 железа, более, чем 50 фосфора и 25 углерода, в качестве загрязнений, прилипающих к порошковой окиси алюминия. Кроме того, данный способ позволяет рециркулировать 60 фтора на электролиз расплава. Количество отделяемых загрязнений и количество фтора, рекуперируемого с помощью предлагаемого способа, представляет собой значительное улучшение по сравнению с результатами,достигаемыми с помощью известных способов. Так как ванадий и никель прилипают к железу, количество данных веществ, удаляемое из выделяющегося из расплава дымового газа, зависит от удаляемого количества железа. Другие признаки изобретения приведены в подпунктах формулы изобретения. В нижеследующем изобретение поясняется подробнее со ссылками на схематические чертежи. На чертежах представлено фиг. 1 - предлагаемое очистительное устройство,фиг. 2 - другая форма выполнения очистительного устройства согласно фиг. 1,фиг. 3 - упрощенная форма выполнения очистительного устройства, фиг. 4 - воздушный сепаратор,служащий для отделения и сепарации. На фиг. 1 показано очистительное устройство 1 для механического отделения загрязнений 35, прилипающих к поверхности порошка 25. Устройство 1 содержит отделительное приспособление 2 и воздушный сепаратор 3. Как видно на данной фигуре,воздушный сепаратор 3 установлен непосредственно за отделительным приспособлением 2. Конструкция отделительного приспособления 2 в основном соот ветствует конструкции ударно-отражательной мельницы. Оно включает, по меньшей мере, один ротор соответственно дробилки 2, с помощью которой загружаемый в отделительное приспособление 2 порошок 25 направляется на неподвижно установленные отбойные плиты или диски 2 Р, установленные с возможностью вращения в направлении, противоположном направлению вращения дробилки 2 Р. Представленное на фиг. 1 очистительное устройство 1 предусмотрено для очистки порошковой первичной окиси алюминия 25. Однако оно пригодно также для очистки других порошков. Дробилка 2 и отбойные плиты или диски выполнены из материала, в особенной степени пригодного для такой обработки порошковой окиси алюминия. Предпочтительно,чтобы те детали отделительного приспособления 2,которые входят в контакт с окисью алюминия 25,были выплнны из тврдого сплава, керамики или полимера, обладающих соответствующими свойствами. С помощью очистительного устройства 1 отделяются прилипающие к поверхности порошка 25 загрязнения 35. При этом речь идт о частицах величиной менее 10 мкм. В случае первичной окиси алюминия 25 загрязнения в первую очередь представляют собой фтор, железо, фосфор, углерод,кремний, никель и ванадий. Порошковую первичную окись алюминия 25 сперва используют для очистки дымового газа, выходящего из подвергаемого электролизу расплава. Затем очищают саму окись,после чего е подают в процесс электролиза расплава для получения алюминия. При очистке дымового газа вышеуказанные загрязнения осаждаются на окиси алюминия 25, очистка которой требуется с тем, чтобы данные загрязнения не накапливались в процессе электролиза. Если не осуществляют такую очистку, то фосфор и ванадий приводят к снижению выхода по току при электролизе расплава. Вследствие этого снижается производительность процесса. Железо и кремний приводят к снижению качества алюминия. Порошковую первичную окись алюминия 25 загружают в отделительное приспособление 2 с помощью дозировочного узла 40. Производительность показанного на чертеже отделительного приспособления 2 выбрана с обеспечением возможности очистки примерно 20 тонн окиси алюминия 25 в час. Загрузка порошковой окиси алюминия 25 осуществляется автоматически. Число оборотов дробилки 2 выбрано с обеспечением скорости ударения окиси алюминия 25 об отбойные плиты или диски 2 Р, составляющей 20 - 30 м/с. При этом отделяются загрязнения 35, прилипающие к поверхности порошковой окиси алюминия 25. Примерно 50 подлежащей очистке окиси алюминия 25 состоит из частиц величиной до 50 мкм, а остальная доля представляет собой частицы большей величины. Скорость ударения окиси алюминия 25 об отбойные диски или плиты 2 Р выбрана именно так, что загрязнения 35 отделяются, причм, однако, порошковая окись алюминия 25 не подвергается дальнейшему дроблению. После ударения окиси алюминия об 3 9342 отбойные плиты или диски, по меньшей мере, несколько десяток раз в секунду со скоростью 2030 м/с, е отбирают из отделительного приспособления 2 вместе с загрязнениями 35 и подают в воздушный сепаратор 3, что опять осуществляется автоматически. Загрязнения 35, имеющие величину частиц менее 10 мкм, и частицы 31 окиси алюминия, имеющие ту же величину, с помощью всасываемого воздуха отводят в сторону, как видно на фиг. 1. Очищенную порошковую окись алюминия 30, имеющую величину частиц более 10 мкм, выводят из воздушного сепаратора 3 вниз, пользуясь силой тяжести, и подают на электролиз (не показано на чертеже). Очистительное устройство 1 согласно фиг. 2, в общем имеющее ту же конструкцию, что и очистительное устройство согласно фиг. 1, содержит циклон 4, включнный между отделительным приспособлением 2 и воздушным сепаратором 3. Из циклона 4 выводят очищенные частицы окиси алюминия величиной выше 20-30 мкм, которые подают на электролиз расплава. Остальную долю порошка,имеющую величину частиц менее 20-30 мкм, подают в воздушный сепаратор на дальнейшее разделение. Данное очистительное устройство 1 имеет то преимущество, что в отличие от очистительного устройства 1 согласно фиг. 1, воздушный сепаратор 3 может иметь значительно меньший размер, так как та доля очищенной окиси алюминия, которая состоит из частиц величиной выше 20-30 мкм, податся на электролиз непосредственно из циклона 4. Так как 50 очищенной окиси алюминия имеет величину частиц выше 50 мкм, количество порошка,подлежащее дальнейшей обработке в воздушном сепараторе 3, значительно сокращается благодаря промежуточному включению циклона 4. Фиг. 3 показывает очистительное устройство 1, в основном имеющее ту же конструкцию, что и очистительное устройство согласно фиг. 1, причм, однако, за отделительным приспособлением 2 установлен один лишь циклон 4. Использование такого очистительного устройства 1 является целесообразным в том случае, если достаточно отделение частиц величиной менее, чем 16 мкм. Согласно дальнейшей форме выполнения изобретения, представленной на фиг. 4, для отделения загрязнений 35 от порошка 25, и для сортировки порошка по величине частиц имеется один лишь воздушный сепаратор 3. Подлежащий очистке порошок 25 загружают в него также с помощью дозировочного узла 40. В данном случае имеется воздушный сепаратор 3, снабжнный дезинтеграционной зоной(не показанной на чертеже). Эта зона позволяет направлять подлежащий очистке порошок 25 с требуемой скоростью 20-30 м/с, по меньшей мере, на одну поверхность (не показано на чертеже) для отделения загрязнений. Затем данным воздушным сепаратором 3 может осуществляться сортировка порошка по величинам частиц. Возможна сортировка до величины частиц менее 8 мкм. Вышеописанное устройство позволяет удалить,по меньшей мере, 25 железа, более, чем 50 фосфора и 25 углерода, в качестве загрязнений 35 прилипающих к порошковой окиси алюминия 25. Кроме того, предлагаемый способ позволяет рециркулировать на электролиз 60 фтора. Количество отделяемых загрязнений 35 и количество фтора,которое можно рекуперировать с помощью предлагаемого способа, представляет собой значительное улучшение по сравнению с результатами, достигаемыми с помощью известных способов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ механической очистки порошка (25), в частности, первичной окиси алюминия, которую для отделения прилипших в виде частиц к его поверхности загрязнений (35) направляют на поверхность отбойных дисков (2 Р), отличающийся тем, что подлежащую очистке порошковую окись алюминия(25) подают в отделительное приспособление (2) и с помощью дробилки (2) данного отделительного приспособления (2) частицы порошка со скоросгью 20-30 м/с несколько десятков раз в секунду в течение времени до 10 секунд направляют на поверхность отбойных дисков (2 Р), вращающихся в направлении, противоположном направлению вращения дробилки (2), очищенную порошковую окись алюминия (30) с величиной частиц выше 10 мкм отделяют от очищенной порошковой окиси алюминия (31) с величиной частиц менее 10 мкм и загрязнений (35) с помощью воздушного сепаратора (3) и/или циклона (4) и подают на электролиз расплава,при этом порошковую окись алюминия (31) с величиной частиц менее 10 мкм и загрязнения (35) направляют в отходы, или, в качестве сырья, на дальнейшую переработку. 2. Устройство для механической очистки порошка (25), в частности, первичной окиси алюминия, с помощью отделительного приспособления (2), снабженного размещенной внутри него поверхностью отбойных дисков (2 Р), отличающееся тем, что отделительное приспособление (2) выполнено в виде ударно-отражательной мельницы с, по меньшей мере, одной дробилкой (2), предназначенной для направления с заданной скоростью подлежащего очистке порошка (25) на поверхность отбойных дисков(2), причем дробилка (2) и отбойные диски (2 Р) выполнены из твердого сплава, керамики или полимера, а за отделительным приспособлением (2) установлен воздушный сепаратор (3) и/или циклон (4).

МПК / Метки

МПК: B03B 1/00, B02C 13/00, C01F 7/46, C01F 7/02

Метки: очистки, осуществления, способ, порошка, устройство, механической

Код ссылки

<a href="https://kz.patents.su/6-9342-sposob-mehanicheskojj-ochistki-poroshka-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ механической очистки порошка и устройство для его осуществления</a>