Установка для напыления покрытий

Номер патента: 12751

Опубликовано: 05.05.2004

Авторы: Лисицын Владимир Николаевич, Тулеушев Юрий Жианшахович, Володин Валерий Николаевич, Тулеушев Адил Жианшахович, Ким Светлана Николаевна

Формула / Реферат

Изобретение относится к области изготовления покрытий из металлов на изделиях различного назначения и может быть использовано в электротехнической, радиотехнической, ювелирной и других отраслях промышленности. Технический результат изобретения заключается в формировании упрочненных покрытий по всей поверхности подложек, включая тыльную сторону. Установка для напыления покрытий включает вакуумную камеру, распылители мишеней-катодов с анодными блоками, устройства для эвакуации и регулирования подачи газа, держатели для подложек, соединенные с устройством для их вращения в одном направлении, приспособление, на котором закреплены указанные держатели, с возможностью вращения в другом направлении и источник питания, при этом распылители мишеней смещены по высоте друг относительно друга и размещены таким образом, что их осевые линии образуют угол не более 90°, при этом внутренняя поверхность вакуумной камеры снабжена ложными стенками, а держатели подложек выполнены в виде призм, каждая грань которых прозрачна не менее, чем на 75 %, причем подложки и анодные блоки распылителей гальванически связаны между собой и с положительным полюсом источника питания, а мишени-катоды и ложные стенки - с отрицательным полюсом источника питания, при этом между приспособлением для крепления держателей и устройством для его вращения установлен экран, гальванически изолированный от вакуумной камеры.

Текст

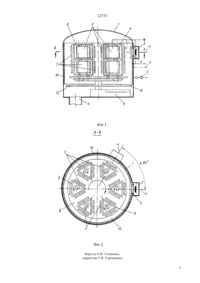

(51)7 23 14/35, 23 14/38 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(72) Тулеушев Адил Жианшахович Лисицын Владимир Николаевич Тулеушев Юрий Жианшахович Володин Валерий Николаевич Ким Светлана Николаевна(73) Дочернее государственное предприятие Институт ядерной физики Национального ядерного центра Республики Казахстан(54) УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ(57) Изобретение относится к области изготовления покрытий из металлов на изделиях различного назначения и может быть использовано в электротехнической, радиотехнической, ювелирной и других отраслях промышленности. Технический результат изобретения заключается в формировании упрочненных покрытий по всей поверхности подложек, включая тыльную сторону. Установка для напыления покрытий включает вакуумную камеру, распылители мишеней-катодов с анодными блоками, устройства для эвакуации и регулирования подачи газа, держатели для подложек,соединенные с устройством для их вращения в одном направлении, приспособление, на котором закреплены указанные держатели, с возможностью вращения в другом направлении и источник питания, при этом распылители мишеней смещены по высоте друг относительно друга и размещены таким образом, что их осевые линии образуют угол не более 90, при этом внутренняя поверхность вакуумной камеры снабжена ложными стенками, а держатели подложек выполнены в виде призм, каждая грань которых прозрачна не менее, чем на 75 ,причем подложки и анодные блоки распылителей гальванически связаны между собой и с положительным полюсом источника питания, а мишеникатоды и ложные стенки - с отрицательным полюсом источника питания, при этом между приспособлением для крепления держателей и устройством для его вращения установлен экран, гальванически изолированный от вакуумной камеры. 12751 Изобретение относится к области изготовления покрытий из металлов на изделиях различного назначения и может быть использовано в электротехнической, радиотехнической, ювелирной и других отраслях промышленности. Известна установка для осаждения напылением прозрачного электропроводного покрытия (патент Японии 6099803, кл. С 23 С 14/34, 1998), содержащая двустенную цилиндрическую камеру, на боковых внутренней и внешней стенках которой расположены попарно противолежащие мишени магнетронных распылителей. По центру камеры расположен вращаемый держатель подложек. На траектории перемещения подложек между мишенями расположена подвижная заслонка, на которой со стороны, противоположной мишени, расположен нагреватель. Камера соединена с вакуумирующим устройством и устройством для подачи в камеру инертного газа. Недостатком установки является невозможность изготовления упрочненных покрытий как таковых, а также неполнота покрытий на тыльных сторонах подложек, не обращенных к мишеням. Известно также устройство для напыления (покрытий) (заявка Японии 63-65069, кл. С 23 С 14/34, 1989), в котором для получения пленки магнитного материала, имеющей однородную толщину,подложки на держателе помещают в вакуумную камеру, заполненную аргоном при низком давлении и организовывают магнетронный разряд между ними и мишенью, в результате которого частицы мишени осаждаются на поверхности подложки. Для обеспечения равномерности покрытия перед рабочей поверхностью мишени образуют магнитное поле. Параллельные поверхности магнитного поля образуют также перед подложками при помощи постоянных магнитов. Держатель мишеней вращается вокруг своей оси вместе с подложками, которые дополнительно вращаются вокруг собственных осей. Устройство не обеспечивает получение покрытий по всей поверхности подложек вследствие экранирования поверхности одних подложек другими при прохождении потока распыленных частиц, особенно, при увеличении количества подложек. Наиболее близкой по технической сущности к предлагаемой является установка для напыления(заявка Японии 63-65071, кл. С 23 С 14/34, 01 21/285, 1989), включающая вакуумную камеру, магнетронные распылители мишеней, устройства для эвакуации и регулирования подачи газа, в которой для получения однородных по толщине пленок на поверхности подложки, обращенной к мишени,держатели для подложек вращаются вокруг осей в направлении против часовой стрелки, при этом приспособление, на котором крепят указанные держатели, вращается с помощью устройства вокруг оси в направлении по часовой стрелке. В данном устройстве также невозможно получение покрытия с обеих сторон подложек из-за экранирования поверхности одних подложек другими. Кроме того, установка не позволяет упрочнить по 2 лученные покрытия, что бывает важным при работе с металлами малой твердости, такими как драгоценные. Технический результат изобретения заключается в формировании упрочненных покрытий по всей поверхности подложек, включая тыльную сторону. Указанный результат достигается тем, что в установке для напыления покрытий, включающей вакуумную камеру, распылители мишеней-катодов с анодными блоками, устройства для эвакуации и регулирования подачи газа, держатели для подложек,соединенные с устройством для их вращения в одном направлении, приспособление, на котором закреплены указанные держатели с возможностью вращения в другом направлении и источник питания, согласно изобретению, распылители мишеней смещены по высоте друг относительно друга и расположены таким образом, что их осевые линии образуют угол не более 90, при этом внутренняя поверхность вакуумной камеры снабжена ложными стенками, а держатели подложек выполнены в виде призм, каждая грань которых прозрачна не менее,чем на 75 , причем подложки и анодные блоки распылителей гальванически связаны между собой и с положительным полюсом источника питания, а мишени-катоды и ложные стенки - с отрицательным полюсом источника питания, при этом между приспособлением для крепления держателей и устройством для его вращения установлен экран, гальванически изолированный от вакуумной камеры. Суть изобретения заключается в следующем. Гальваническая связь подложек и анодных блоков распылителей между собой и с положительным полюсом источника питания, мишеней-катодов и ложных стенок - с отрицательным полюсом источника питания обеспечивает сосуществование магнетронного разряда и тлеющего разряда, в результате которого происходит одновременное распыление мишеней-катодов и ложных стенок и соосаждение распыленного материала на подложках. В связи с тем, что скорость распыления ложных стенок в 103104 раз меньше скорости распыления мишеникатода, достигается эффект микролегирования покрытия элементами, входящими в состав материала ложных стенок. Микролегирование покрытия (например из драгоценных металлов и их сплавов) малыми количествами (до 510-3 мас.) элементов (например, хрома и железа при выполнении ложных стенок из легированной стали) вызывает дисперсионное твердение покрытия, при котором легирующие добавки вытесняются на межзеренные границы,чем достигается упрочнение покрытия. Размещение распылителей мишеней, так что они смещены по высоте друг относительно друга и их осевые линии образуют угол не более 90, обеспечивает перекрытие части поверхности ложных стенок магнитными полями распылителей мишенейкатодов и преимущественное их распыление в тлеющем разряде. Угол, больший чем 90, между осевыми линиями двух распылителей не приводит к наложению силовых линий магнитных полей, что уменьшает степень распыления ложных стенок и 12751 ухудшает эффект микролегирования и, тем самым,снижает степень упрочнения покрытия. Смещение осевых линий распылителей по высоте направлено на повышение равномерности подвода распыленного материала мишеней к поверхности подложек со всех сторон, особенно при большом количестве их и экранировании ими друг друга. На достижение большей доступности поверхности подложек, включая их тыльную сторону, направлено изготовление держателей в виде призм,грани которых прозрачны более, чем на 75 . Меньшая величина прозрачности конструкции держателей подложек снижает доступность поверхности подложек для прохождения и осаждения потока распыленного материала мишеней-катодов и ложных стенок вследствие экранирования поверхности одних подложек другими и самими держателями подложек. Наличие гальванически изолированного от вакуумной камеры экрана между приспособлением для крепления держателей и устройством для его вращения играет роль электростатического зеркала,предотвращающего попадание плазмы и распыленного материала в систему эвакуации и отвод последнего из зоны формирования покрытия. Изложенное обеспечивает достижение технического результата - формирование упрочненных покрытий по всей поверхности подложек, включая тыльную сторону. Схема установки приведена на фиг. 1 и фиг. 2 (в плане). Установка представляет собой вакуумную камеру 1, внутри которой размещены распылители мишеней-катодов 2 с анодными блоками 3, устройства для эвакуации 4 и регулирования подачи газа 5,держатели 6 для подложек 7, вращающиеся в одном направлении, приспособление 8, на котором крепят указанные держатели 6, вращающееся в другом направлении, и устройство для вращения приспособления 9. В вакуумной камере 1 выполнены ложные стенки 10. Осевые линии 11 распылителей мишеней-катодов 2 смещены по высоте и образуют (в плане) угол не более 90. Подложки 7 связаны гальванически между собой анодными блоками 3 и положительным полюсом источника питания, мишени-катоды 2 распылителей - между собой, ложными стенками 10 с отрицательным полюсом источника питания. Между приспособлением 8 и устройством 9 расположен экран 12. Установка работает следующим образом. Предварительно подложки 7 размещают на держателях 6 в вакуумной камере 1. Затем из камеры 1 через систему эвакуации газов 4 откачивают воздух до рабочего давления. Через систему регулирования расхода газа 5 подают плазмообразующий газ - аргон. Посредством устройства 9 приспособлению 8 придают вращение, при этом приспособление 8 вращается в одну сторону, держатели 6 с подложками 7 вращаются в другую сторону. Подачей электрической мощности на полюсы организуют магнетронный разряд распылителей мишеней-катодов 2. Из-за гальванической связи анодных блоков 3 и подложек 7 на последних поддерживается напряжение смещения, равное анодному. При этом часть распыленного материала мишеней-катодов 2, достигая поверхности подложек 7, осаждается на них,часть, вследствие большой прозрачности граней держателей 6, проходит дальше и осаждается на сторонах далее расположенных подложек 7, в том числе и тыльных. Вследствие вращения держателей 6 и закрепленных на них подложек 7 все стороны последних в процессе напыления будут обращены к потоку распыленного материала, то есть формирование покрытия будет осуществлено со всех сторон. При этом из-за гальванической связи мишенейкатодов 2 с ложными стенками 10 одновременно с магнетронным разрядом будет сосуществовать тлеющий разряд, распыляющий ложные стенки 10 с малой скоростью. Одновременное соосаждение материала стенок 10 с материалом мишеней-катодов 2 обусловливает микролегирование покрытия и упрочнение его вследствие дисперсионного твердения. При этом размещение осей 11 распылителей под углом друг к другу и смещенными по высоте способствует улучшению подвода распыленных материалов к поверхности подложек 7 и получению покрытия со всех сторон. Присутствие экрана 12,гальванически не связанного с вакуумной камерой 1, предотвращает вывод части распыленных материалов из камеры 1, где происходит формирование покрытия. Установка использована для формирования покрытий из драгоценных металлов и их сплавов. Несколько примеров приведены ниже. Пример 1. Напыление золота с содержанием 99,99 мас. основного элемента осуществляли на подложки в виде латунных дисков диаметром 36 мм. Подложки были закреплены на держателях, выполненных в виде трехгранных призм с прозрачностью каждой грани 78 . Ложные стенки вакуумной камеры выполнены из легированной хромом стали 12 Х 18 Н 10 Т. При этом две мишеникатода были соединены с ложными стенками и заземлены. Диски, закрепленные на держателе, были гальванически связаны с анодными блоками распылителей и положительным полюсом источника питания. Напряжение, подаваемое на анодные блоки,составляло 500-550 В при мощности подводимой к каждому магнетрону 0,3-0,4 кВт. Угол осей распылителей составлял 45, смещение по высоте - 36 мм. При ведении процесса наблюдалось сосуществование магнетронного разряда на мишени и тлеющего разряда между подложками и ложными стенками,выполненными из легированной стали. В результате напыления получены упрочненные покрытия толщиной 1-1,5 мкм с содержанием 610-4 мас. хрома и 210-3 мас. железа, при этом толщина покрытия на тыльной стороне составляла 60-70 от толщины покрытия на лицевой стороне подложки. При испытании покрытия на износостойкость последняя найдена в 1,5-2 раза большей по сравнению с таковой без микролегирования. Пример 2. Напыление серебра с содержанием 99,99 мас. основного элемента осуществляли на 3 12751 медные подложки в виде прямоугольников 15 х 30 мм. Подложки были закреплены на держателях,выполненных в виде трехгранных призм с прозрачностью каждой грани 75 . Ложные стенки вакуумной камеры выполнены из легированной хромом стали 12 Х 18 Н 10 Т. При этом две мишеникатода были соединены с ложными стенками и заземлены. Подложки, закрепленные на держателе,были гальванически связаны с анодными блоками распылителей и положительным электродом. Напряжение, подаваемое на анодные блоки, составляло 400-500 В при мощности подводимой к каждому магнетрону 0,4 кВт. Угол осей распылителей составлял 90, смещение по высоте - 50 мм. При ведении процесса наблюдалось сосуществование магнетронного разряда на мишени и тлеющего разряда между подложками и ложными стенками, выполненными из легированной стали. Получены покрытия толщиной 1,5-3,0 мкм с содержанием 210-4 мас. хрома и 110-3 мас. железа, при этом толщина покрытия на тыльной стороне составляла 5060 от толщины покрытия на лицевой стороне подложки. При испытании покрытия на износостойкость последняя найдена в 1,7-2,3 раза большей по сравнению с таковой без микролегирования. Пример 3. Напыление покрытия на изделия неправильной формы, габариты которых не превышали 10 х 12 х 30 мм, производили распылением сплава,содержащего золота - 75 мас., серебра - 8 мас.,остальное - медь. Подложки были закреплены на держателях, выполненных в виде трехгранных призм с прозрачностью каждой грани 82 . Ложные стенки вакуумной камеры выполнены из легированной хромом стали 12 Х 18 Н 10 Т. При этом две мишени-катода были соединены с ложными стенками и заземлены. Диски, закрепленные на держателе, были гальванически связаны с анодными блоками распылителей и положительным полюсом источника питания. Напряжение, подаваемое на анодные блоки, составляло 500-550 В при мощности, подводимой к каждому магнетрону 0,3-0,4 кВт. Угол осей распылителей составлял 60, смещение по высоте 60 мм. При ведении процесса наблюдалось сосуществование магнетронного разряда на мишени и тлеющего разряда между подложками и ложными стенками, выполненными из легированной стали. При анализе состава покрытий отмечено присутствие до 510-4 мас. хрома и (2-4)10-3 мас. железа. Толщина покрытия на тыльной стороне подложек составила 80-85 от толщины покрытия на лицевой стороне. Испытания износостойкости покрытия показало увеличение ее в 1,2-1,4 раза по сравнению с таковой без микролегирования. Во всех случаях формирования покрытий количество распыленного материала ниже экрана, отделяющего приспособление для крепления подложек и устройство для вращения, было незначительным. Таким образом, примеры использования установки и результаты, изложенные в них, свидетельствуют о возможности изготовления упрочненных покрытий со всех сторон подложек произвольной формы. ФОРМУЛА ИЗОБРЕТЕНИЯ Установка для напыления покрытий, включающая вакуумную камеру, распылители мишенейкатодов с анодными блоками, устройства для эвакуации и регулирования подачи газа, держатели для подложек, вращающиеся в одном направлении, приспособление, на котором крепят указанные держатели, вращающееся в другом направлении, и устройство для вращения приспособления, отличающееся тем, что распылители мишеней-катодов, не менее двух, расположены таким образом, что их осевые линии образуют угол не более 90 и смещены по высоте друг относительно друга, внутренняя поверхность камеры снабжена ложными стенками,держатели подложек выполнены в виде призм, каждая грань которых прозрачна не менее, чем на 75 ,при этом подложки и анодные блоки распылителей гальванически связаны между собой и с положительным электродом, мишени-катоды и ложные стенки - с отрицательным электродом, а между приспособлением для крепления держателей и устройством для его вращения установлен экран, гальванически изолированный от камеры.

МПК / Метки

МПК: C23C 14/35, C23C 14/38

Метки: напыления, установка, покрытий

Код ссылки

<a href="https://kz.patents.su/5-12751-ustanovka-dlya-napyleniya-pokrytijj.html" rel="bookmark" title="База патентов Казахстана">Установка для напыления покрытий</a>

Предыдущий патент: Способ формирования покрытия из драгоценных металлов или их сплавов

Следующий патент: Гидравлический таран

Случайный патент: Способ проведения пластовой горной выработки