Тарельчатый гранулятор

Номер инновационного патента: 29104

Опубликовано: 17.11.2014

Авторы: Голубев Владимир Григорьевич, Корганбаев Бауржан Ногайбаевич, Балабеков Оразалы Сатымбекович, Ержанов Нурлан Амирович, Серманизов Суттибай Серманизович

Текст

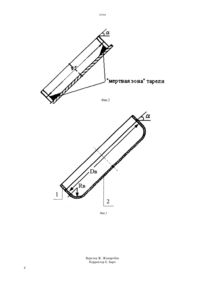

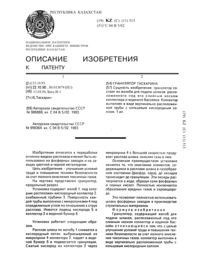

(51) 01 2/14 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ ее центральной оси, загрузочный и разгрузочный патрубки. Отличительным признаком предлагаемого устройства тарельчатого гранулятора является наличие в нем корпуса с плоским отбортованным днищем, позволяющее избежать мертвого пространства в месте стыка борта с днищем тарели. Для этого предлагается использование плоских отбортованных днищ,радиус отбортовки при внутреннем диаметре борта 800-2000 мм и 2200-3000 мм выбирается из соотношения (0,012-0,03) и (0,010,0145), соответственно. Использование плоских отбортованных днищ позволит прежде всего избежать мертвой зоны в месте стыка борта с днищем, в результате чего происходит равномерное налипание мелких частиц на гранулируемый материал, а также увеличивается площадь окатывания гранулируемых материалов и уменьшается сила удара материала о борт, что снижает разрушение гранулируемого материала. Предлагаемая конструкция тарельчатого гранулятора обеспечивает повышение эффективности процесса гранулирования а также увеличение выхода и качества конечного продукта.(72) Корганбаев Бауржан Ногайбаевич Балабеков Оразалы Сатымбекович Серманизов Суттибай Серманизович Голубев Владимир Григорьевич Ержанов Нурлан Амирович(73) Республиканское государственное предприятие на праве хозяйственного ведения ЮжноКазахстанский государственный университет им. М. Ауэзова Министерства образования и науки Республики Казахстан(57) Изобретение относится к устройствам для гранулирования мелкодисперсных и сыпучих материалов и может быть использовано в топливной и других отраслях промышленности, например, для получения твердых гранул из угольной мелочи. С целью упрощения конструкции, снижения ее габаритов, металлоемкости и энергоемкости и повышения выхода готовой продукции предложен тарельчатый гранулятор,содержащий раму,наклонную тарель, привод вращения тарели вокруг Изобретение относится к устройствам для гранулирования мелкодисперсных и сыпучих материалов и может быть использовано в топливной и других отраслях промышленности, например, для получения твердых гранул из угольной мелочи. Тарельчатый гранулятор содержит раму, наклонную тарель, привод вращения тарели вокруг ее центральной оси, загрузочный и разгрузочный патрубки. Известно, что в качестве днища аппаратов, тарелок, емкостей и др. используются плоские отбортованные днища, в которых отбортовка крепится к днищу с помощью сварки под углом в 90 (Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. - Д. Машиностроение,1970. с.476).Недостатком таких конструкций является то, что отсутствуют четкие, конкретные рекомендации по радиусу закругления между отбортовкой и днищем после их соединения сваркой. Известен тарельчатый гранулятор (Патент 2170137, МПК 01 2/14, от 13.03.2000-прототип) содержащий раму, наклонную тарель, привод вращения тарели вокруг ее центральной оси, привод качания тарели, устройство поворота тарели вокруг горизонтальной оси, загрузочный и разгрузочный патрубки, привод поворота тарели с осью,некомпланарной и ортогональной к оси вращения тарели. Корпус тарельчатого гранулятора состоит из борта и плоского неотбортованного днища. Соединение борта и днища осуществляется под углом 90 относительно друг друга жестко и плотно,например, электродуговой сваркой (фиг.1). В месте соединения борта с днищем под действием возникающих центробежных сил образуется мертвая зона, следовательно, здесь процесс грануляции не происходит (фиг.2). Грануляция материала в тарели происходит путем вращения материала в тарели из за ее вращения, качания и колебания относительно рамы,скатывания образующихся гранул по поверхности материала и изменения траекторий скатывания гранул. Исходный сухой порошок подают в тарель гранулятора через загрузочный патрубок. При контакте капель жидкости, распыленной блоком форсунок с порошком, происходит слипание частиц порошка в комки, которые вовлекаются в слой вращающегося и пересыпающегося порошка и скатываются по поверхности слоя, при этом комки окатываются в сферические гранулы. Скорость выхода гранул из слоя на поверхность зависит от частоты вращения тарели и угла ее наклона и лимитируется внутренним трением в слое. Снижению внутреннего трения в слое способствует колебательное движение тарели, что приводит к увеличению скорости выхода гранул на поверхность, их быстрому скатыванию по поверхности в разгрузочный патрубок, что обеспечивает рост производительности гранулятора. Предлагаемая конструкция позволяет повысить выход готовой продукции и при этом обеспечивается ее высокое качество. Недостатками известного тарельчатого гранулятора - прототипа являются во-первых,сложность устройства из-за наличия привода для вращения и качания тарели, во-вторых, настройка параметров физического маятника на околорезонансную частоту,приводящая к повышенному расходу энергии на преодоление трения этих устройств о гранулируемый материал в третьих, повышенная металлоемкость и большие габариты тарели гранулятора в четвертых, наличие мертвой зоны в месте соединения борта и неотбортованного днища тарели гранулятора,приводящей к повышенному безполезному расходу энергии из-за увеличения массы тарели с негранулированным материалом. С целью упрощения конструкции, снижения ее габаритов, металлоемкости, энергоемкости и повышения выхода готовой продукции предложен тарельчатый гранулятор, содержащий корпус, в котором установлена наклонная тарель с плоским отбортованным днищем, привод вращения тарели вокруг ее центральной оси, загрузочный и разгрузочный патрубки. Существенным отличительным признаком предлагаемого устройства тарельчатого гранулятора является наличие в нем плоского отбортованного днища, обеспечивающего исключение мертвого пространства в месте стыка борта 1 корпуса с днищем 2 тарели (фиг.3). Для этого предлагается использование плоских отбортованных днищ,радиус отбортовки которых при внутреннем диаметре борта 800-2000 мм и 2200-3000 мм выбирается из соотношения(0,012-0,03) и(0,01-0,0145), соответственно. Задачей данного изобретения является создание тарельчатого гранулятора, в котором использовано плоское отбортованное днище, обеспечивающее наиболее полное использование объема гранулятора для увеличения выхода готовой продукции за счет отсутствия мертвого пространства при обеспечении высокого качества продукта. Поставленная задача решается следующим образом. В известном грануляторе, содержащем раму, наклонную тарель, привод вращения тарели вокруг ее центральной оси, загрузочный и разгрузочный патрубки, согласно изобретения,корпус гранулятора выполняется сборным,состоящим из борта 1 и плоского отбортованного днища 2, соединенных между собой жестко и плотно, например, электродуговой сваркой(фиг.3). Отбортовку днища осуществляют на пресс-форме заданного размера. Использование плоских отбортованных днищ позволит, прежде всего, избежать мертвой зоны в месте стыка борта с днищем, в результате чего увеличивается полезный объем гранулятора,происходит более равномерное налипание мелких частиц на гранулируемый материал, увеличивается площадь скатывания и уменьшается сила удара материала о борт, что снижает степень его разрушения. Предлагаемая конструкция тарельчатого гранулятора обеспечивает повышение эффективности процесса гранулирования, а также увеличение выхода и качества конечного продукта Показатели Примечание Увеличение выхода продукции на 2 и Низкие показатели частичное разрушение гранул(0,012-0,03)Дв, где Дв 800-2000 мм Увеличение выхода продукции на 7 и Оптимальный выход частичное разрушение гранул продукта рекомендуется(0,031-0,035)Дв, где Дв 800-2000 мм Увеличение выхода продукции на 4 и Низкие показатели частичное разрушение гранул(0,008-0,012)Дв, где Дв 2200-3000 мм Увеличение выхода продукции на 2,5 и Низкие показатели частичное разрушение гранул(0,01-0,012)Дв, где Дв 2200-3000 мм Увеличение выхода продукции на 6,5 и Оптимальный выход частичное разрушение гранул продукта рекомендуется(0,01-0,012)Дв, где Дв 2200-3000 мм Увеличение выхода продукции на 3 и Низкие показатели частичное разрушение гранул Тарельчатый гранулятор работает следующим образом. Наклонная тарель, установленная в корпус приводится во вращение приводом против часовой стрелки с заданной угловой скоростью . Через загрузочный патрубок в зону вводится ретур,например, мелкораздробленные гранулы аммиачной селитры. В результате действия на гранулы, находящиеся на наклонной вращающейся тарели, силы тяжести,центробежной силы и силы трения, они получают сложное движение вокруг зоны условного центра сегрегации гранул и до зоны соединения борта с днищем. Поднимаясь вместе с вращающейся тарелью,часть гранул, у которых сила тяжести преодолевает силу трения, скатывается вниз по поверхности слоя(естественное скатывание), а часть гранул остается на месте. Активно перекатывающиеся, за счет естественного скатывания гранулы подвергаются напылению жидкой фазой, например, расплавом аммиачной селитры. По мере роста гранулы, достигнувшие требуемого размера, за счет центробежной силы перекатываются через борт тарели в разгрузочный патрубок и выводятся из тарельчатого гранулятора для дальнейшей обработки. Гранулы, скатывающиеся в зону, где соединяется борт корпуса и отбортованное днище, совершают более плавные круговые движения и не подвергаясь резким ударам и толчкам, скатываются вниз. Таким образом, описанный цикл повторяется до тех пор,пока работает гранулятор. Таким образом, благодаря более эффективному использованию объема гранулятора одновременно процессу роста подвергается большее количество гранул и снижается ее бой, т.е. повышается удельный выход готовой продукции и при этом обеспечивается его высокое качество. ФОРМУЛА ИЗОБРЕТЕНИЯ Тарельчатый гранулятор, содержащий раму,наклонную тарель, привод вращения тарели вокруг ее центральный оси, загрузочный и разгрузочный патрубки, отличающийся тем, что радиус отбортовки плоских отбортованных днищ при внутреннем диаметре борта 800-2000 мм и 2200-3000 мм выбирается из соотношения

МПК / Метки

МПК: B01J 2/14

Метки: гранулятор, тарельчатый

Код ссылки

<a href="https://kz.patents.su/4-ip29104-tarelchatyjj-granulyator.html" rel="bookmark" title="База патентов Казахстана">Тарельчатый гранулятор</a>

Предыдущий патент: Мембранный аппарат

Следующий патент: Способ выработки рисовой крупы

Случайный патент: Способ получения in vitro микроклубнелуковиц крокуса алатауского