Гранулятор навозной массы

Номер инновационного патента: 23282

Опубликовано: 15.12.2010

Авторы: Нурписов Алдонгар Жумабекович, Нурписов Аскар Жумабекович, Нурписов Жумабек Амангалеевич

Формула / Реферат

Изобретение относится к сельскому хозяйству, в частности к грануляторам для приготовления спрессованного монолита из навозной массы на животноводческих фермах.

Задачи изобретения - повышение качества спрессованного монолита.

Технический результат - движение прессуемой массы в замкнутом пространстве с постепенным уменьшением объема межлопаточного пространства.

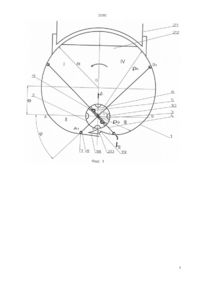

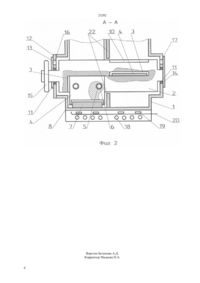

Гранулятор содержит ротор, эксцентрично установленный в сложной конфигурации корпуса, лопатки в виде цельной пластины с роликами на концах, загрузочный бункер и выходные каналы по периферии корпуса, 2 ил.

Текст

(51) 01 3/00 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ спрессованного монолита из навозной массы на животноводческих фермах. Задачи изобретения - повышение качества спрессованного монолита. Технический результат - движение прессуемой массы в замкнутом пространстве с постепенным уменьшением объема межлопаточного пространства. Гранулятор содержит ротор, эксцентрично установленный в сложной конфигурации корпуса,лопатки в виде цельной пластины с роликами на концах, загрузочный бункер и выходные каналы по периферии корпуса, 2 ил.(72) Нурписов Жумабек Амангалеевич Нурписов Аскар Жумабекович Нурписов Алдонгар Жумабекович(73) Республиканское государственное казенное предприятие Костанайский государственный университет им. А. Байтурсынова Министерства образования и науки Республики Казахстан 23282 Изобретение относится к сельскому хозяйству, в частности, к грануляторам навозной массы для приготовления спрессованного монолита на животноводческих фермах. Известна установка для разделения навоза на фракции 1, выбранного в качестве прототипа,содержащая отжимной ролик внутри цилиндра эксцентрика, лопатки в пазах ролика в качестве скребковых сбрасывателей,загрузочные и выгрузочные окна. Из-за ограниченности выхода лопаток из пазов установка не развивает достаточного сжатия массы. Кроме того, в загрузочном окне возможно зависание подаваемой массы, а также заклинивание твердых примесей между роликом и цилиндром в суженной части. Задачи изобретения - повышение качества спрессованного монолита, за счет повышения плотности получаемых гранул и повышение эксплуатационной надежности за счет отделения примесей при прессовании и улучшения отбора навозной массы из бункера. Технический результат - движение прессуемой массы в замкнутом пространстве с постепенным уменьшением объема межлопаточного пространства,соответственно,увеличением плотности от захвата из бункера до выдавливания в выходные каналы с одновременным вытеснением твердых примесей в специальный сборник(примесенакопительную камеру). Поставленная задача достигается тем, что каждая лопатка в сквозном пазе выполнена в виде цельной пластины, длиной равной хорде, проведенной перпендикулярно направлению смещения ротора, а внутренняя поверхность корпуса описана в полярной системе координат с полюсом в центре вращения ротора уравнением с 222 ф ,к - полярные радиусы, соответственно,фигурной и круглой частей внутренней поверхности корпуса с - постоянная величина е - величина эксцентриситета- полярный угол- радиус круглой части внутренней поверхности корпуса. Высокая плотность гранул достигается большой разницей начальной и конечной объмов межлопаточного пространства при прессовании, т.е. максимальная степень сжатия массы, а значит, и получаются гранулы повышенной плотности. Это обеспечивается за счет большого хода лопаток с максимальным использованием их геометрических размеров. Установка роликов на концах лопаток,упирающихся во внутреннюю поверхность корпуса вышеуказанных размеров, состоящую из круглой и фигурной частей, облегчает их движение. Особенностью данной конструкции из - за 2 вышеуказанных роликов является принудительное радиальное перемещение лопаток способствующих интенсивному механическому проталкиванию массы в выходные каналы. Тангенциальное расположение выходных каналов (по касательной к криволинейной поверхности) обеспечивает более полное использование давления, создаваемого лопатками. Выходные каналы располагаются в нижней части корпуса с зазором между ротором и внутренней частью корпуса. Для уменьшения неравномерности нагрузки привода предусмотрена установка нескольких лопаток с равными центральными углами между лопатками и одинаковыми размерами их по ширине. Установка поперечных перегородок между лопатками является непременным условием обеспечения работоспособности многолопаточного гранулятора. Оснащение пазов ротора роликами, на которые опираются лопатки тыльной частью,обеспечивает их легкое перемещение в поперечном направлении без заклинивания. Отдельные канавки полукруглой формы на боковой поверхности ротора(примесенакопительная камера) перед каждой частью лопаток являются местом скопления попавших в массу твердых примесей. Различные твердые примеси попадают в канавки под создаваемым давлением перед выдавливанием массы в выходные каналы. Впоследствии это не нарушает работу гранулятора. Форма канавок облегчает попадание примесей в канавку и выдавливание массы из не. Расположение загрузочного бункера в диаметрально противоположной от смещенного центра вращения части корпуса обосновывается тем,что в этом месте максимально выдвигаются лопатки из ротора и входят в пространство бункера. Кроме того, в этом месте максимальное расстояние между ротором и корпусом. Значит, есть большая возможность заполнения межлопаточного пространства массой. Выполнение внутреннего края бункера на одном уровне с краем перегородки между лопатками способствует движению массы внутри бункера. Так, при захвате массы одной лопаткой, часть навоза в бункере смещается в пространство соседних лопаток. Такое взаимное расположение лопаток, ротора, бункера и перегородок предотвращает сводообразование массы. Все это повышает надежность процесса прессования и работы устройства. На фиг.1 представлена схема гранулятора навозной массы, на фиг.2 - сечение А-А с фиг. 1. Гранулятор состоит из корпуса 1 и ротора 2,установленным со смещением центра вниз на величину эксцентриситета е. В сквозных пазах 3 ротора установлены лопатки 4 (например, 2 штуки) с центральным углом между ними, равным 90. Эти пазы 3 выполнены по диаметру ротора и пересекают его насквозь. Лопатки 4 представляют собой плоские пластины шириной равной половине активной части ротора 1. Это хорошо видно на фиг. 2. Длина лопатки 4 совместно с роликами 7 равна 23282 хорде АВ фигурной и круглой частей корпуса. Хорда АВ перпендикулярна направлению смещения центра вращения О. т.е. линии 1. Внутренняя поверхность корпуса 1 имеет сложную конфигурацию, которую условно можно разделить по линии АВ на две части верхнюю - круглую с центром в точке О, нижнюю - фигурную с точкой К наиболее приближенной к центру вращения в точке О 1. Конфигурация внутренней поверхности, в целом, описана в полярной системе координат с полюсом в точке 1 уравнением с 222 ф ,к - полярные радиусы, соответственно,фигурной и круглой частей внутренней поверхности корпуса с - постоянная величина е - величина эксцентриситета- полярный угол- радиус круглой части внутренней поверхности корпуса. Оставляется зазор (в пределах 25 мм) между ротором 2 и точкой К корпуса 1 для удаления воздуха и жидкой части навоза. Сквозные пазы 3,лопатки 4 проходят через центр вращения О 1. Лопатки 4 тыльными частями опираются на ролики в виде шариков 5 установленных в сферических обоймах 6. Шарики 5 (например, в количестве по 2 штуки) установлены по обе стороны от центра ротора 2. Лопатки 4 на концах имеют ролики 7,установленные в сепараторах 8. Ролики 7 установлены по всей ширине лопаток 4 и упираются во внутреннюю поверхность корпуса 1. Пазы 3 имеют на образующих ротора углубления 9, равные по размерам сепаратору 8. Шарики 5 и ролики 7 облегчают движение лопаток 4 по пазам 3 и по внутренней поверхности корпуса 1, соответственно. На боковой поверхности ротора 2 перед каждой частью лопатки 4 выполнены отдельные примесенакопительные камеры в виде канавки 10. Ротор опирается по концам на радиальные подшипники качения 11, закрытые крышками 12,13, 14 и приводится в движение через шкив 15 против часовой стрелки. Крышка 14 закрывает люк 17 полукруглой формы с размерами не меньшими,чем канавки 10, а крышка 13, соответственно, люк 16. Все крышки закрепляются винтами к корпусу 1. Внизу фигурной части корпуса в непосредственной близости к точке К тангенциально к внутренней поверхности (по касательной) выполнены выходные каналы 18 цилиндрической формы. По другую сторону от точки К в нижней части корпуса просверлены отверстия 19 и имеются лотки 20 для отвода жидкости. В верхней части корпуса 1 симметрично относительно вертикальной оси установлен загрузочный бункер 21, охватывающий зону действия лопаток 4. Верхний край поперечных перегородок 22, разделяющий рабочие пространства лопаток 4, совпадают с нижними краями бункера 21. Края бункера снабжены направляющими 23,удерживающие ролики 7 в сепараторах 8 в зоне забора массы. Гранулятор работает следующим образом. Бункер 21 загружается навозной массой грейферным погрузчиком или другими средствами. При вращении ротора 2 каждая лопатка 4 захватывает массу из бункера 21. Рабочий объм межлопаточного пространства в поперечном сечении уменьшается от максимального значения в верхней части до минимального в нижней корпуса 1. При достижении определенного значения сжатия массы начинается движение в выходных каналах 18. В завершение гранулирования остатки сжатой массы в межлопаточном пространстве проталкиваются в выходные каналы 18 за счет механического воздействия роликов 7. Выдавленные гранулы цилиндрической формы периодически отламываются под действием собственной массы. Лопатки 4 принудительно смещаются в радиальном направлении, опираясь на ролики 5. При этом выход лопаток 4 из ротора 2 в рабочей зоне уменьшается, а в зоне холостого движения увеличивается. Лопатки 4 в нижней точке корпуса полностью убираются, погружаясь сепаратором 8 в углубления 9 ротора. При переходе лопатки через точку К опять начинают выдвигаться из ротора 2. При сжатии навозной массы выделяется жидкая часть его, которая через зазор между точкой К и ротором 2 перетекает в другую сторону корпуса 1. Далее жидкость выходит через отверстия 19 и отводится посредством сборного лотка 20. Случайно попавшие примеси задерживаются перед выходными каналами 18. Далее они попадают в примесенакопительные камеры 10 при их совмещении. В первоначальный момент времени канавки 10 заполняются навозом, а впоследствии масса вытесняется примесями за счет разницы в их твердости. При переполнении примесями или периодически эти камеры 10 очищаются от содержимого через крышки 13 и 14, совместив люки 16 и 17 с указанными канавками. Источники информации 1. А.с. СССР,1715226, опубл. в Б.И. 8, 1992,кл. А 01 С 3/00. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Гранулятор навозной массы, содержащий ротор, эксцентрично установленный в корпусе,лопасти расположенные в радиальных пазах ротора,загрузочный бункер и выходные каналы по периферии корпуса, отличающийся тем, что каждая лопатка в сквозном пазе выполнена в виде цельной пластины с роликами на концах,упирающихся во внутреннюю поверхность корпуса,длиной равной хорде проведенной через эксцентриситет перпендикулярно направлению смещения ротора, а внутренняя поверхность корпуса в поперечном сечении состоит из,совмещенных круглой и фигурной частей,3 23282 конфигурации, которая, в целом, описана в полярной системе координат с полюсом в центре вращения ротора уравнением 2 22 ф к - полярные радиусы, соответственно,фигурной и круглой частей внутренней поверхности корпуса с- постоянная величина е - величина эксцентриситета- полярный угол- радиус круглой части внутренней поверхности корпуса. 2. Гранулятор по п.1, отличающийся тем,что выходные каналы расположены тангенциально внутренней поверхности корпуса с дальней кромкой в нижней части его. 3. Гранулятор по п.1, отличающийся тем,что лопатки расположены равномерно по ширине корпуса и равным центральным углом с поперечными перегородками между ними. 4. Гранулятор по п.1, отличающийся тем,что пазы ротора оснащены по краям параллельным образующим боковой поверхности роликами, на которые опираются лопатки тыльной частью. 5. Гранулятор по п.1, отличающийся тем, что на боковой поверхности ротора по всей длине выполнены примесенакопительные камеры полукруглой формы в попередном сечении,расположенные перед каждой частью лопаток. 6. Гранулятор по п.п.1 и 3, отличающийся тем,что загрузочный бункер расположен в диаметрально противоположенной, от направления смещения центра вращения, части корпуса с внутренними краями на одном уровне с краем перегордки.

МПК / Метки

МПК: A01C 3/00

Метки: гранулятор, навозной, массы

Код ссылки

<a href="https://kz.patents.su/6-ip23282-granulyator-navoznojj-massy.html" rel="bookmark" title="База патентов Казахстана">Гранулятор навозной массы</a>

Предыдущий патент: Фунгицидно-инсектицидная композиция и способ предпосевной обработки семян против вредителей и болезней

Следующий патент: Устройство для выделения твердых примесей из навоза

Случайный патент: Способ изготовления электронных и электротехнических устройств