Способ электронно-лучевого переплава металлов

Номер патента: 3150

Опубликовано: 15.03.1996

Авторы: Метте Виталий Леонидович, Коронцевич Василий Константинович, Цораев Асламбек Крым-Султанович, Чистов Юрий Иванович, Косенко Виктор Павлович, Зиновьев Василий Геннадьевич, Лозовский Игорь Николаевич, Дробышев Валерий Андреевич, Радченко Владимир Николаевич

Формула / Реферат

Сущность изобретения: для улучшения качества поверхности слитков и повышения выхода годного в способе электронно-лучевой плавки металла, преимущественно тантала, включающем наведение ванны расплава в сквозном кристаллизаторе, формирование слитка при его вытягивании и вращении наведение ванны жидкого металла ведут в кристаллизаторе с уширенной коничееской верхней частью, уровень ванны расплава поддерживают на расстоянии 0,05 - 0,12 диаметра слитка выше от места уширения, а вытягивание слитка осуществляют с одновременным его вращением. 1 ил.

Текст

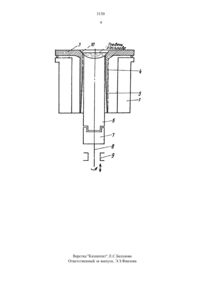

НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАНность изобретения для упучтиения качест(72) Мене ВЛ. Краенко В.П йадцсткогн. Цорав за повшши сити и повышения шкода от КС п 3 вс Нт- дрб 3 А 5 ч иого в способе электронно-лучевой плавки металла т Юи Кц 314 преимущественно тантала. включающем наведениеванны расппава в ашозном кристаппизаторе, фор мирование слитка при его вытягивании и вращении наведение ванны жидкого мет алла ведут в кристапшзаторе с упитанной коничеешой верхней частью. уровень вант расплава поддерживают наасстоянии О 5 . 2 амет спитка выше от(56) Заборонок Г.Ф. и др. Электронная плавка ме- веда штанг. а вепяпште 21 осущестпъ ют с одновременная его вращением 1 ил(73) Всероссийский научно-исспедоватепьосий институт неорганинесьщх материалов имзкадААБо-авара Государственная холдинговая компания УльбаИзобретение относится к специальной электрометаллургии и может быть испольЭОВПНО ДЛЯ ПЛЕНКИ ХИОПЛЛВКИХ МЭТЭПЛОБ. В частности тантала. в электронно-лучевых и плазменных печах.Известен способ электронной плавки металлов с непрерывным вытягиванием слитка из кристалпизатора, имеющего в зоне расплава цилиндрический участок. а ниже конусный для облегчения вытягивания слитка (Заборонок Г.Ф. и др. Электронная плавка металлов. М. Металлургия. 1972. с. 11321323). Качество поверхности полученного слитка зависит от внутренней конфигурации кристаллизаторе.Однако из-за прилипания металла к кристаллизатору на поверхности слитков образуются трещины. надрывы. наплывы. что ухудшает ее-качество.Известен также способ получения сталей и сплавов в электронно-лучевых установках с вытягиванием слитка из водоохлаждаемого кристаллизатора. согласно которому слитку придают дополнительное Б 03 вра 1 нО-ПОСУУПЭТЭЛЬНОЕ движение для разрушения короны. образующейся в верхней части кристаллизаторе в результате конденсации паров. и уменьшения сопротивления вытягиваниюшанко А.И Жук А.Я. и др, Улучшение поверхности слитков. выплавляемых в электронно-лучевых печах. Специальная электрометаллургия. 1970. М 9. с. 50-55).Этот способ позволяет существенно снизить количество трещин на поверхности слитков. но не уменьшает количество наплывов.Наиболее близким к предлагаемому является способ получения слитков в электронно-лучевых установках. включающий нвплавку слитка на затравку. формирование слитка в кристаллизаторе при вытягивании и вращении (Заборонок Г.Ф. и др. Электронная плавка металлов. М. Металлургия. 1972. с. 84). Согласно этому способу вытягивание слитка осуществляют периодическим приложением вытягивающего усилия по оси СЛИТКЗ В ВСОТИХЗПЬНОМ НЗППЭВЛВНИИ. НВЗЗ висимо от вытягивания осуществляют вращение СПИТКЗ ДЛЯ ПВРЕМСШИВЗНИЯ,равномерного распределения металла. поступающего с расплавленного прутка. и улучшения состояния поверхности.Однако такой способ не решает проблемы качества слитков. так как при его осуществлении часто образуются наплывы на поверхности слитка вследствие проникновения жидкого металла в образующийся за счет естественной усадки слитка зазор. Деформация гильзы кристаллизатора под дей 3150СТВИВМ ТСПЛОВЫХ НЗГОУЗОК УВеЛИЧИВЗСТ вероятность образования дефектов на поверхности слитка. Наплывы и дефекты на слитке снижают выход годного. на последующей операции оплавления боковой поверхности таких слитков, резко ухудшаются технико-экономические показатели.Кроме того. при плавке тугоплавких металлов. в частности тантала. для первой плавки шихты (заготовки) характерны большое газовыделение и сильное разбрызгивание металла. что вызывает образование короны. При периодическом вытягивании слитка происходит ее отрыв и хаотическое падение в ванну. что приводит к непроплавам. образованию участков загрязнения. снижению качества слитков и требует проведения дополнительных операций. что увеличивает и потери металла.Цель изобретения улучшение качества слитка и повышение выхода годного.жидкого металла и формирование слитка в сквозном кристаллизаторе. наведение ван НЫ ЖИДКОГО МСТЭППЭ ведут В кристаллизаторе с уширенной конической верхней частью. причем диаметр зеркала ванны в конической части кристаллизаторе устанавливают больше диаметра слитка на величину 0.0170.044 диаметра слитка. а уровень зеркала ванны на расстоянии 0.050.12 диаметра слитка выше от места уширения. причем вытягивание слитка осуществляют с одновременным его вращением.Увеличение диаметра зеркала расплава по сравнению со слитком за счет наведения ванны жидкого металла в кристаллизаторе с уширенной конической частью позволяет перекрыть зазор между слитком и кристаллизатором корочкой застывшего металла. которая препятствует проникновению выплесков в этот зазор. исключая образование наплывов И других дефектов на слитке.ВЫТЯЕИВЗНИВ СЛИТКЭ ВИНТОВЫМ вращением позволяет деформировать застывший металл через фаску как через заходную часть матрицы. перераспределить возникающие напряжения по винтовой линии и избежать поперечного растрескивания слитка. При этом не происходит отрыва и хаотического падения короны. а идет ее постепенное погружение и расплавление.Наведение ванны расплава диаметром больше 00170044 диаметра слитка и на уровне выше его цилиндрической части на 0.050.12 диаметра слитка необходимо для достижения пластичного деформирования сформировавшегося по стенкам кристалли затора металла (закристаллизованного частично расплава). т.е. обеспечивается горячая деформация с небольшой степенью обжатия но Избежание растрескивания С/Н-ПКЗ И Б ТО ЖП время ДОСТИГЗЗТСЯ КЗЧЕСТпенное изменение состояния поверхности глпткауплотнение поверхности контактното металла ивыдавливаниешлаковых включений к торцу слитка.Благодаря этому повышается качество поверхности слитка и увеличивается выход годного.На чертеже представлена схема кристалпизатора во время плавки.Способ осуществляется в водоохлажда емом сквозном крчсталлизаторе 1 с фаской и фланцем 3. в котором находятся цилиндрическая часть 4 и конусная форма 5 на выходе. Слиток 6 вытягивают с помощью штока 7 с вьтнтонои нарезкой 8 и направляющей опоры 9. Уровень 10 ванны жидкого металла (зеркало расплава) поддерживают на расстоянии О.05-0.12 диаметра слитка выше от места уширения (от нижней кромкифаски). а диаметр зеркала ванны в верхней уширениой части кристаллиэатора устанав ливают Больше диаметра слитка 6 на величину О.О 17-0.044 диаметра слитка.П р и м е р. Исходным глатериалом для электронно-лучевой плавки был оплавленныи слиток тантала диаметром 250 мм вакуумной электродуговой плавки. электронно-лучевую плавку осуществляли в печи ЕМО 2 ОО с боковой подгрузкой переплавляемого слитка в кристаллизатор. у которого цилиндрическая часть имела длину 110 мм. диаметр 218 мм. а верхняя коническая фаска 109. высота 25 мм. диаметр в верхней части 136 мм.Пристрелку электронного луча осуществляли на затравку диаметром 125 мм. вьтставленную В коническую ЧВСТЬ криствллизатора на высоту 15-20 мм от места уширения (от нижней кромки фаски). Вращение затравки при этом проводили со скоростью 2 0 б./мин. По окончании при Формула изобретенияСПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛОВ. преимущественно тантала. включающий наведение ванны жидкого металла и формирование слитка в сквозном кристаллизаторв. вращение и вытягивание слитка из кристаллизатора. отличающийся тем, что с целью улучшения качества поверхности слитка и повышения выхода годного. наведение ванны жидкого металла ВОстрелки и накопления необходимого количества жидкого металла в кристаллизаторе осуществляли вытяжку слитка вниз. После этого производили сплавление металла электронным лучом с переплавляемого слитка дуговой плавки. который претерпевал одновременную подачу его вперед иметалла (накопление жидкого металла) и вытяжки повторяли до получения полновесного (до 300 мг) слитка.Режим плавки и рафинирования жидкого металла. находящегося в конической части кристаллизатора на уровне 12 мм от нижнейжромки фаски. следующий рабочее напряжение 28-20 кВ ток пучка 7.9-8.25 А скорость вытягивания слитка З мм/мин скорость вращения слитка 2 об./мин скорость плавки 110-115 кг/г.Вытягивание слитка осуществляли винтовым вращением слитка с помощькмитока. По окончании плавки слиток охлаждали в вакууме в течение З ч. затем выгружали из печи и проводили наружный осмотр.Проведенное экспериментальное опробоввиие предлагаемого способа плавки по казало достижение требуемого качества слитка. Использование этого способа позволило увеличить извлечение металла на 0.30 за счет уменьшения последующего оплавления слитков и увеличить стойкость кристаллиэатора в 2,5 раза. Изменение предложенных геометрических соотношений при плавке повлекло ухудшение качества. Так, в частности. при поддерживании уровня ванны расплава на расстоянии над нижней кромкой фаски менее 0.05 диаметра слитка происходило затекание расплава в зазор, при увеличении уровня ванны свыше 0.12 диаметра слитка от нижней кромки фаски появились трещины. увеличивалась вероятность обрыва. отклонения от предложенных соотношений между диаметром зеркала ванны и диаметром слитка также повлекли ухудшение качества слитков.дУТ в кристаллизаторо с уширенной конической верхней частью. причем диаметр зерквла ванны в конической части кристаллизвтора устанавливают больше диаметра слитка на величину 0.017 0.044 диаметра слитка. в уровень дедкала ванны - на расстоянии 0.05 - 0.12 диаметре слитка выше от места уширения. причем вытягивание слитка осуще СТВПЯЮТ С ОДНОВРЕМЕННЫМ ОГО вращени ОМ.

МПК / Метки

МПК: C22B 9/22

Метки: электронно-лучевого, переплава, способ, металлов

Код ссылки

<a href="https://kz.patents.su/4-3150-sposob-elektronno-luchevogo-pereplava-metallov.html" rel="bookmark" title="База патентов Казахстана">Способ электронно-лучевого переплава металлов</a>

Предыдущий патент: Шароструйный снаряд

Следующий патент: Шламовый насос

Случайный патент: Способ загрузки липосом