Аппарат для рафинирования металлов вакуумной дистилляцией

Номер патента: 17651

Опубликовано: 14.08.2009

Авторы: Храпунов Владимир Евгеньевич, Володин Валерий Николаевич

Формула / Реферат

Изобретение относится к области цветной металлургии, в частности, к вакуумным аппаратам для дистилляции и рафинирования металлов в малотоннажном производстве, для приготовления сплавов и может быть использовано в химической промышленности.

Аппарат для рафинирования металлов вакуумной дистилляцией включает герметичный корпус, размещенный в шахтной электропечи, установленные в корпусе дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом, при этом часть секций, по крайней мере, одна, расположенных непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата, аналогично остальные секции конденсатора, кроме верхней (их), соединены каналами для слива конденсата между собой и в нижнюю из них, при этом аппарат снабжен перемешивающим устройством, состоящим из рабочего органа, привода и источника механических колебаний, паропровод выполнен соосно секциям, в паропроводе расположен привод перемешивающего устройства, имеющий отражатели пара в каждой секции конденсатора, расположенные выше устья паропровода каждой секции, причем, диаметр отражателей меньше диаметра паропровода.

Технический результат заключается в интенси-фикации процесса дистилляции при обеспечении фракционной конденсации составляющих пара.

Текст

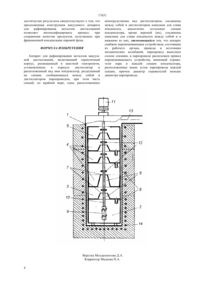

КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ сплавов и может быть использовано в химической промышленности. Аппарат для рафинирования металлов вакуумной дистилляцией включает герметичный корпус, размещенный в шахтной электропечи,установленные в корпусе дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом, при этом часть секций, по крайней мере, одна, расположенных непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата,аналогично остальные секции конденсатора, кроме верхней (их), соединены каналами для слива конденсата между собой и в нижнюю из них, при этом аппарат снабжен перемешивающим устройством, состоящим из рабочего органа, привода и источника механических колебаний, паропровод выполнен соосно секциям, в паропроводе расположен привод перемешивающего устройства, имеющий отражатели пара в каждой секции конденсатора, расположенные выше устья паропровода каждой секции, причем, диаметр отражателей меньше диаметра паропровода. Технический результат заключается в интенсификации процесса дистилляции при обеспечении фракционной конденсации составляющих пара.(72) Володин Валерий Николаевич Храпунов Владимир Евгеньевич(73) Акционерное общество Центр наук о земле,металлургии и обогащения 56) Патент РК 11639, кл. С 22 В 9/04, 15.12.2004 А.с. СССР 423866, кл. С 22 В 9/04, 15.04.1974 А.с. СССР 1559735, кл. С 22 В 9/04, 20.05.1996 А.с. СССР 545685, кл. С 22 В 9/02, 05.02.1977 Патент РФ 2160788, кл. С 22 В 58/00, С 22 В 9/04, С 22 В 7/00, 20.12.2000 Заявка США 2004083854, кл. С 22 В 9/04,С 22 В 19/16, С 22 В 58/00, 06.05.2004 Патент США 5582630, кл. В 01 3/10, В 01 3/14, В 01 3/42, 10.12.1996 Патент Японии 10324930, кл. С 22 В 9/04,С 22 В 17/06, С 22 В 9/00, 08.12.1998(54) АППАРАТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ(57) Изобретение относится к области цветной металлургии, в частности, к вакуумным аппаратам для дистилляции и рафинирования металлов в малотоннажном производстве, для приготовления 17651 Изобретение относится к области цветной металлургии, в частности, к вакуумным аппаратам для дистилляции и рафинирования металлов в малотоннажном производстве, для приготовления сплавов и может быть использовано в химической промышленности. Известен вакуумный аппарат для дистилляции кальция из медно-кальциевого сплава (Доронин Н.А. Кальций. М. Госатомиздат, 1962, с.117),представляющий собой вертикальную реторту,размещенную в шахтной электропечи. В нижней части реторты находится испаритель - загрузочный стакан со сплавом, в верхней, охлаждаемой водой,конденсатор для конденсации кальция в твердую фазу. Между испарителем и конденсатором помещен фильтр для паров кальция. Недостатком конструкции является малая скорость процесса испарения металла в конце процесса дистилляции вследствие увеличения количества в сплаве малолетучего компонента и диффузионных затруднений для испарения легколетучего. Известен также вакуумный аппарат периодического действия для рафинирования металлов (а.с. СССР 423866, кл. С 22 В 9/04, 1974), включающий герметичную обогреваемую емкость, конденсатор с холодильником,металлопровод для отвода конденсата и перемешивающее устройство, выполненное в виде индуктора бегущего магнитного поля и соосного ему цилиндра, образующих кольцевую полость для перекачки металла. Конструкция этого устройства предполагает перемешивание исходного расплава, в том числе разбрызгиванием. Это ускоряет процесс, однако делает невозможным фракционное разделение пара вследствие механического выноса капель сплава. Наиболее близким к предлагаемому по технической сущности является устройство для рафинирования металлов вакуумной дистилляцией (патент РК 11639, кл. С 22 В 9/04,2004), включающее дистиллятор и конденсатор,нагревательный элемент, металлопроводы для подачи исходного металла и выдачи продуктов,каналы для перелива металла и возврата конденсата в дистиллятор, в котором корпус разделен, по меньшей мере, на два объема, в каждом из которых выполнены дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом,причем меньшая часть секций, по крайней мере,одна каждого конденсатора,расположенная непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата, аналогично остальные секции каждого конденсатора, кроме верхних, соединены каналами для слива конденсата между собой и с последующим дистиллятором и/или с меньшей частью секций каждого последующего конденсатора,кроме последнего,соединенного с металлопроводом для выдачи готового продукта,при этом дистилляторы соединены каналами с жидкостным затвором для слива остатка от дистилляции, причем высота канала в каждом последующем дистилляторе выше, чем в предыдущем,2 а верхние секции конденсаторов, по меньшей мере,одна каждого конденсатора, соединены между собой и с дополнительным металлопроводом для выдачи легколетучей фракции конденсата. Устройство предназначено для разделения сплавов металлов, имеющих близкие величины давления пара. Однако, отсутствие перемешивания ванны исходного расплава в дистилляторе значительно замедляет процесс из-за диффузионных затруднений транспорта легколетучих компонентов из глубины расплава к поверхности испарения. Технический результат от совокупности влияния признаков, предлагаемых в изобретении, заключается в интенсификации процесса дистилляции при обеспечении фракционной конденсации составляющих пара. Указанный технический результат обеспечивается в аппарате для рафинирования металлов вакуумной дистилляцией, включающем герметичный корпус, размещенный в шахтной электропечи,установленные в корпусе дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом, при этом часть секций, по крайней мере, одна, расположенных непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата,аналогично остальные секции конденсатора, кроме верхней, соединены каналами для слива конденсата между собой и в нижнюю из них, в котором аппарат снабжен перемешивающим устройством, состоящим из рабочего органа,привода и источника механических колебаний,паропровод выполнен соосно секциям,в паропроводе расположен приводперемешивающего устройства, имеющий отражатели пара в каждой секции конденсатора, расположенные выше устья паропровода каждой секции, причем, диаметр отражателей меньше диаметра паропровода. Снабжение аппарата перемешивающим устройством, размещенным в дистилляторе, позволяет интенсифицировать процесс испарения металлов за счет снижения диффузионных затруднений при испарении и выравнивании температуры локальных зон расплава. Перемешивание за счет вертикальных механических колебаний позволяет исключить образование капель, что совместно с секционированием конденсатора и наличием отражателей исключает вынос капель в конденсат и повысить полноту фракционного разделения. Наличие отражателей выше устья каждого паропровода изменяет направление движения парового потока, увеличивает время пребывания пара при определенной температуре и повышает степень фракционного разделения металлов с понижением температуры конденсационных секций. Конструкция аппарата для рафинирования металлов вакуумной дистилляцией представлена на схеме (фиг.). Аппарат включает герметичный корпус 1, в нижней части которого расположен дистиллятор 2. На дистилляторе 2 установлен конденсатор,разделенный на нижнюю 3, средние 4 и верхнюю 5 17651 секции, снабженные каждая паропроводом 6, устье 7 которого выше донной части секций 3-5. Часть секций конденсатора снабжена каналами 8 для возврата конденсата в дистиллятор или сбора определенной части конденсата в нижней из средних секций 4. В дистилляторе 2 размещен рабочий орган 9 перемешивающего устройства, соединенный приводом 10 с источником механических колебаний 11. На приводе 10 выше устья 7 каждого паропровода 6 установлены отражатели 12. Корпус 1 снабжен вакуумпроводом 13 для соединения с откачной системой и опущен в шахтную электропечь 14, разделенную на несколько температурных зон. Аппарат работает следующим образом. Предварительно в дистиллятор 2 помещают рафинируемый металл, устанавливают секции 3-5 конденсатора и перемешивающее устройство. Из корпуса 1 через вакуумпровод 13 эвакуируют газы до давления, необходимого в технологическом процессе. При нагреве рафинируемого металла в дистилляторе 2 образуется паровая фаза,включающая примесные элементы. Паровая фаза через паропроводы 6 проходит последовательно все секции 3-5 конденсатора. По мере понижения температуры в секциях конденсатора происходит поочередная конденсация рафинируемого металла и примесей. В нижней секции 3, установленной над дистиллятором 2, конденсируется пар, обогащенный труднолетучими примесями, и через канал 8 конденсат возвращается в дистиллятор 2. В секциях 4, расположенных выше при более низкой температуре конденсируется основная масса рафинируемого металла, которая через каналы 8 сливается в нижнюю из группы секций 4, служащую сборником рафинированного металла. Пар,обогащенный наиболее летучими примесями,конденсируется наиболее удаленной от дистиллятора 2 верхней секции 5 конденсатора. Одновременно с испарением включением источника механических колебаний 11 посредством привода 10 рабочему органу 9 сообщаются вертикальные колебания с определенной амплитудой и частотой, в результате чего происходит перемешивание расплава в дистилляторе 2 и выравнивание температуры и концентрации примесей по объему расплава. Паровой поток,проходя через паропроводы 6 и встречая отражатели 12 над устьями 7 паропроводов, отклоняется к стенкам секций, что увеличивает время пребывания парового потока при температурах конденсации и улучшает условия конденсации. Кроме того,отражатели устраняют прямой вынос капель исходного металла в секции 5, наиболее удаленные от дистиллятора 2, что повышает качество конденсата. После завершения процесса рафинирования дистилляцией аппарат заполняют инертным по отношению к составляющим расплава газом, охлаждают, продукты рафинирования извлекают и анализируют. Технологические показатели работы аппарата для рафинирования металлов вакуумной дистилля цией предлагаемой конструкции и условия ведения процесса для некоторых элементов приведены ниже. Пример 1. Рафинированию подвергали черновой таллий, содержащий, мас. 3,16 - кадмия 0,01 свинца 0,001 - меди. Процесс вели при температуре 60010 С, давлении 10-20 Па. В качестве источника механических колебаний использован электромагнитный вибратор с частотой колебаний 50 Гц и амплитудой до 4 мм. Перемешивание осуществляли в течение всего времени процесса дистилляции. В результате получен марочный рафинированный таллий, содержащий 99,99 мас. основного элемента, при выходе 96,45 от загруженного, и кадмиевый конденсат, содержащий 97,54 мас. кадмия и 2,33 мас. таллия. Время дистилляции примеси кадмия из таллия сокращено по сравнению с таковым без перемешивания в 1,5 раза. Пример 2. Рафинированию подвергали черновой таллий, содержащий, мас. 2,81 - кадмия 0,02 свинца 0,013 - меди. Процесс вели при температуре 85015 С, давлении 10-20 Па. В качестве источника механических колебаний использован электромагнитный вибратор с частотой колебаний 50 Гц и амплитудой до 4 мм. Включение перемешивающего устройства осуществляли периодически, на 1-2 мин через каждые 20 мин. В результате переработки получены таллий рафинированный, собранный в секции конденсатора, содержащий 99,99 мас. основного элемента при выходе 86,35 от загруженного кадмиевый конденсат, собранный в верхней секции аппарата, содержащий 45,8 Т,54,1,и С не обнаружены, при выходе 4,96 от загруженного остаток от дистилляции обогащенный труднолетучими примесями,содержащий 99,3 Т,- не обнаружен, 0,26 и 0,01 С. Время дистилляции сократилось на 25 по сравнению с таковым без перемешивания. Полученный рафинированный таллий превышает требования стандарта к металлу марки Тл-1. Пример 3. Рафинированию вакуумной дистилляцией подвергали черновой переплавленный под слоем щелочи кадмий. При проведении испытаний использовали черновой кадмий,содержащий, ма. свинца - 0,20-0,23 таллия - 1,41,7 никеля - 0,14-0,50 меди - 0,007-0,03. Условия процесса дистилляции поддерживали следующими температура 43010 С, давление 10-40 Па. Включение перемешивающего устройства осуществляли периодически, на 1-2 мин через каждые 20 мин. Конденсат кадмия, обогащенный труднолетучими элементами (в основном таллием),возвращался в дистиллятор. При переработке получен рафинированный кадмий марки Кд-0, собранный в секциях конденсатора, содержащий 99,96 ма. основного элемента при выходе 96,96 от загруженного, и остаток от дистилляции, представляющий собой полиметаллический сплав, содержащий 52,1 Т,41,39, 0,64 и 1,04 С. Время процесса сокращено в 1,6 раза по сравнению с условиями без перемешивания. Таким образом, приведенные примеры использования предлагаемого технического решения и 3 17651 достигнутые результаты свидетельствуют о том, что предложенная конструкция вакуумного аппарата для рафинирования металлов дистилляцией позволяет интенсифицировать процесс при сохранении качества продуктов, получаемых при фракционной конденсации паровой фазы. ФОРМУЛА ИЗОБРЕТЕНИЯ Аппарат для рафинирования металлов вакуумной дистилляцией, включающий герметичный корпус, размещенный в шахтной электропечи,установленные в корпусе дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом, при этом часть секций, по крайней мере, одна, расположенных непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата,аналогично остальные секции конденсатора, кроме верхней (их), соединены каналами для слива конденсата между собой и в нижнюю из них, отличающийся тем, что аппарат снабжен перемешивающим устройством, состоящим из рабочего органа, привода и источника механических колебаний, паропровод выполнен соосно секциям, в паропроводе расположен привод перемешивающего устройства, имеющий отражатели пара в каждой секции конденсатора,расположенные выше устья паропровода каждой секции, причем диаметр отражателей меньше диаметра паропровода.

МПК / Метки

МПК: C22B 9/04

Метки: вакуумной, рафинирования, металлов, аппарат, дистилляцией

Код ссылки

<a href="https://kz.patents.su/4-17651-apparat-dlya-rafinirovaniya-metallov-vakuumnojj-distillyaciejj.html" rel="bookmark" title="База патентов Казахстана">Аппарат для рафинирования металлов вакуумной дистилляцией</a>

Предыдущий патент: Конвекторное кольцо

Следующий патент: Траверса для контейнера

Случайный патент: Способ получения замещенных производных имидазола или их фармацевтически приемлемых солей