Способ получения терефталевой кислоты

Формула / Реферат

СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ путем окисления n-ксилола и сложного метилового эфира n-толуиловой кислоты воздухом в присутствии катализатора, состоящего из ацетатов кобальта и марганца, при температуре 140-170 °С и давлении 4-8 бар с последующей этерификацией оксидата метанолом при температуре 250-280 °С и давлении 20-25 бар, после чего полученный диметилтерефталат подвергают перегонке при температуре 150-190 °С, давлении 15-100 мбар и флегмовом числе 0,3-1,0 и гидролизу полученного дистиллята-диметил-терефталата при температуре 260-290 °С с последующим выделением целевого продукта из продуктов гидролиза, отличающнйся тем, что, с целью упрощения процесса, гидролиз проводят путем подачи водяного пара с температурой 260-290 °С и давлением 45-80 бар противотоком к диметилтерефталату с температурой 190 °С и после достижения степени конверсии диметилтерефталата равной, 97,7 % в пересчете на терефталевую кислоту, в качестве головного продукта отводят смесь метанола с водой с температурой 240-250 °С, которую после конденсации подают в качестве флегмы на гидролиз и в качестве рецикла - в процесс.

Текст

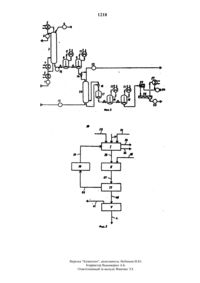

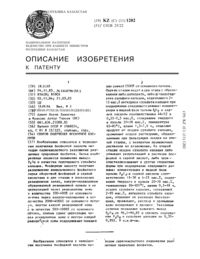

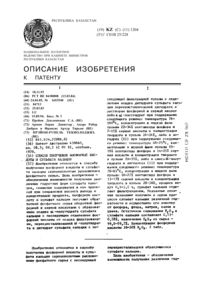

НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(73) Хюлъс Тройсдорф АГ (ПЕ)(56) Патент СССР Не 1041029, кл. С 07 С 69/82,1979(54)(57) СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЬТ путем окисления п-ксилола и сложного метилового эфира п-толуиловой кислоты воздухом в присутствии катализатора, состоящего из ацетатов кобальта и марганца, при температуре 140-170 С и давлении 4-8 бар с последующей этерификацией оксидата метанолом при температуре 250-280 С и давлении 20-25 бар, после чего полученный диметилтерефталат подвергают перегонке при температуре 150-190 С,давлении 15-100 мбар и флегмовом числе 0,3-1,0 и гидролизу полученного дистиллята-диметилтерефталата при температуре 260-290 С с последующим выделением целевого продукта из продуктов гидролиза, отличающийся тем, что, с целью упрощения процесса, гидролиз проводят путем подачи водяного пара с температурой 260290 С и давлением 45-80 бар противотоком к диметилтерефталату с температурой 190 С и после достижения степени конверсии диметилтерефталата равной, 97,7 в пересчете на терефталевую кислоту, в качестве головного продукта отводят смесь метанола с водой с температурой 240-250 С, которую после конденсации подают в качестве флегмы на гидролиз и в качестве рецикла - в процесс.Изобретение относится к области органической химии, в частности, к способу получения терефталевой кислоты.Целью изобретения является упрощение процесса.Смесь метанола с водой, отводимая в качестве головного продукта гидролиза, содержит 10-90 вес. метанола. Эта смесь частично используется для обогрева испарителя, применяемого на стадии отгонки диметилтерефталата, что позволяет сократить расход энергии на отгонку диметилтерефталата из продукта этерификации.Часть смеси, используемой для обогрева испарителя на стадии отгонки диметилтерефталата,подают на ректификацию и получаемый при этом чистый метанол рециркулируют на стадию этерификации продукта окисления.На фиг. 1-3 представлена технологическая схема предлагаемого способа, причем на фиг. 1 и 2 - процесс, начиная со стадии гидролиза, а на фиг. 3 - процесс получения исходного дгпиетилтерефталата.Согласно фиг. 1 подаваемую в качестве потока 1 воду нагревают до 260-290 С в испарителе 2 и получаемый нагретый водяной пар под давлением примерно 45-80 бар подают в нижнюю часть реактора 3, в верхнюю часть которого подают нагретый до 190 С диметилтерефталат (поток 4). Образующийся в реакторе 3 метанол в виде смеси с водой, имеющей температуру 240-250 С, отводят на конденсаторе 5 (поток 6).Реакционную смесь, получаемую в нижней части реактора 3, частично рециркулируют через испаритель 7 и частично подают через дроссельные клапаны в кристаллизаторы 8 и 9, снабженные мещалками и теплообменниками 10 и 11 (поток 12). Одну часть конденсата, получаемого в теплообменниках 10 и 11, выводят из процесса, а другую часть рециркулируют в кристаллизаторы 8 и 9.Получаемую суспензию подают на стадию промывки горячей водой, подаваемой в качестве потока 13. Стадия промывки состоит из трех последовательно включенных гидроциклонов 14-16. После пропускания через стадию промывки суспензию подают в сборник 17, снабженный мещалкой. Из сборника 17 суспензию подают в кристаллизаторы 18 и 19, снабженные конденсаторами 20 и 21 соответственно. В кристаллизаторах 18 и 19 суспензию доводят до 100 С. Затем суспензию подают в центрифугу 22, в которой она разделяется на терефталевую кислоту (поток 23) и фильтрат (поток 24). Маточный раствор стадии промывки выводят из процесса (поток 25). Терефталевую кислоту выводят из процесса через сущилку 26. Вторичный пар сущилки конденсируют в теплообменнике 27 и получаемый конденсат соединяют с фильтратом центрифуги 22.Технологическая схема по фиг. 2-отличается от фиг. 1 лищь тем, что вместо гидроциклона 15 установлена противоточная промывная колонна 28. При этом гидроциклоны 14 и 16 служат толь 1218ко для концентрации твердого вещества в суспензии.Согласно фиг. 3 на окисление 1, проводимое при 140-170 С и давлении 4-8 бар, подают пксилол - по трубопроводу 29 сложный метиловый эфир п-толуиловой кислоты - по трубопроводу 30 воздух - по трубопроводу 31 и кобальтомарганцевый катализатор - по трубопроводу 32.Со стадии 1 окисления отводят отходящий газ - по трубопроводу 33 отходящую воду - по трубопроводу 34 и продукт окисления - по трубопроводу 35. Продукт окисления подают на этерификацию 11 подаваемым по трубопроводу 36 метанолом при 250-280 С и давлении 20-25 бар. Продукт этерификации по трубопроводу 37 подают на двухстадийную вакуумную перегонку ТУ,причем головной продукт первой стадии, представляющий собой фракцию сложного метилового эфира п-толуиловой кислоты, подают в сборник 38 по трубопроводу 39, а головной продукт второй стадии, представляющий собой фракцию диметилтерефталата, подают по трубопроводу на 40 на перегонку У, осуществляемую при 150-190 С, давлении 15-100 мбар и флегмовом числе 0,31. На перегонке У получают фракцию сложного метилового эфира терефталальдегидной кислоты в качестве головного продукта, отводимого по трубопроводу 41, и фракцию диметилтерефталата в качестве кубового продукта, подаваемого по трубопроводу 4 на гидролиз водой.В примерах приняты следующие условные сокращения ДМТ - диметил-терефталат ТК терефталевая кислота ДМИ/ИФК - сложный диметиловый эфир изофталевой кислоты/изофталевая кислота ДМО/ОФК - сложный диметиловый эфир ортофталевой кислоты/ортофталевая кислота МТАК/ТАК - сложный метиловый эфир терефталальдегидной кислоты/терефталальдегидная кислота ММТ - монометилтерефталат п-ТК - птолуиловая кислота.400 кг/ч п-ксилола и 465 кг/ч сложного метилового эфира п-толуиловой кислоты подвергают жидко-фазному окислению 300 нмз/ч воздуха при 140 С и давлении 4 бар в присутствии катализатора, состоящего из 100 г кобальта и 75 г марганца в виде ацетатов, растворенных в 10 ной водной уксусной кислоте. Получаемый продукт окисления подвергают этерификации 400 кг/ч метанола при 250 С и давлении 20 бар. Продукт этерификации подвергают непрерывной двухстадийной фракционной перегонке, причем на первой стадии работают при температуре в кубе 150 С, давлении 15 мбар и флегмовом числе 0,3, а на второй - при температуре в кубе 190 С,давлении 100 мбар и флегмовом числе 1,0. При этом получают 1264,8 кг/ч диметилтерефталата,содержащего еще 5,1 кг/ч ДМИ/ИФК, 2,5 кг/ч ДМО/ОФК, 1,3 кг/ч МТАК/ТАК и 0,6 кг/ч п-ТК. Этот поток с температурой 190 С подвергают гидролизу 3587 кг/ч водяного пара, имеющеготемпературу 290 С и давление 80 бар и подаваемого противотоком диметилтерефталату. После достижения степени конверсии диметилтерефталата 97,7 (в пересчете на терефталевую кислоту) со стадии гидролиза в качестве головного продукта отводят имеющую температуру 240 С смесь 420 кг/ч метанола с 657 кг/ч воды, которую после конденсации подают в качестве флегмы на гидролиз и в качестве рецикла - в процесс. В качестве кубового продукта со стадии гидролиза отводят поток с температурой 276 С, состоящий из 1057,2 кг/ч ТК, 2691,2 кг/ч воды, 27,2 кг/ч метанола, 4,4 кг/ч ДМИ/ФИК, 2,2 кг/г ДМО/ОФК,1,2 кг/ч МТАК/ТАК, 27,2 кг/ч ММТ и 0,6 кг/ч пТК. Оставшийся кубовый продукт рециркулируют на гидролиз. После кристаллизации продукт гидролиза промывают 3000 кг/ч воды с температурой 100 С. Маточный раствор стадии промывки, состоящий из 3243,8 кг/ч воды, 55,4 кг/ч ТК,12,1 кг/ч метанола, 4,0 кг/ч ДМИ/ИФК, 2,0 кг/ч ДМО/ОФК, 0,6 кг/ч МТАК/ТАК 24,5 кг/ч ММТ и 0,54 кг/ч п-ТК, выводят из процесса, а промытую суспензию подвергают кристаллизации с последующим центрифугированием. Получают 1000 кг/ч (89,6 теории) терефталевой кислоты со степенью чистоты 99,84 .400 кг/ч п-ксилола и 465 кг/ч сложного метилового эфира п-толуиловой кислоты подвергают жидкофазному окислению 300 нмз/ч воздуха при 170 С и давлении 8 бар в присутствии катализатора, состоящего из 100 г кобальта и 75 г марганца в виде ацетатов, растворенных в 10 ной водной уксусной кислоте. Получаемый продукт окисления подвергают этерификации 400 кг/ч метанола при 280 С и 25 бар. Продукт эте 1218рификации подвергают непрерывной двухстадийной фракционной перегонке, причем на первой стадии работают при температуре в кубе 150 С,давлении 15 мбар и флегмовом числе 0,3, а на второй - при температуре в кубе 190 С, давлении 100 мбар и флегмовом числе 1,0. При этом получают 1266 кг/ч диметилтерефталата, содержащего 30,7 кг/ч ДМИ/ИФК, 15,4 кг/ч ДМО/ОФК, 0,13 кг/ч МТАК/ТАК и 6,6 кг/ч п-ТК. Этот поток с температурой 190 С подвергают гидролизу 3676 кг/ч водяного пара, имеющего температуру 260 С и давление 45 бар и подаваемого противотоком димегилтерефталату. После достижения степени конверсии 97,7 (в пересчете на терефталевую кислоту) со стадии гидролиза в качестве головного продукта отводят имеющую температуру 250 С смесь 433 кг/ч метанола с 677 кг/ч воды,которую после конденсации подают в качестве флегмы на гидролиз и в качестве рецикла - в процесс. В качестве кубового продукта со стадии гидролиза отводят поток с температурой 275 С,состоящий из 1057,6 кг/ч ТК, 2755.2 кг/ч воды,27,8 кг/ч метанола, 26,3 кг/ч ДМИ/ИФК, 13,1 кг/ч ДМО/ОФК, 0,12 кг/ч МТАК/ТАК, 27,8 кг/ч ММТ и 6,6 кг/ч п-ТК. Оставшийся кубовый продукт рециркулируют на гидролиз. После кристаллизации продукт гидролиза подвергают противоточной промывке 2250 кг/ч воды с температурой 200 С. Маточный раствор стадии промывки, состоящий из 3255,2 кг/ч воды, 55,8 кг/ч ТК, 27,8 кг/ч метанола, 26,3 кг/ч ДМИ/ИФК, 13,2 кг/чДМО/ОФК, 0,09 кг/ч МТАК/ТАК, 27,8 кг/ч ММТ и 6,6 кг/ч п-ТК, выводят из процесса, а промытую суспензию подвергают кристаллизации с последующим центрифугированием. Получают 1000 кг/ч (89,6 теории) терефталевой кислоты со степенью чистоты 99,998 .тк птнт иплнитлъ Имв Ве с аКа 3 а е , с о е Люб о ИЮ Корректор Вышкварко А.Б. тв т тв нный вып к и в . . Оесе за сФа 3 оаЭ 3

МПК / Метки

МПК: C07C 63/26

Метки: получения, кислоты, способ, терефталевой

Код ссылки

<a href="https://kz.patents.su/4-1218-sposob-polucheniya-tereftalevojj-kisloty.html" rel="bookmark" title="База патентов Казахстана">Способ получения терефталевой кислоты</a>

Предыдущий патент: Способ получения производных 3-окси-2-циклогексен-1-она

Следующий патент: Способ получения терефталевой кислоты