Способ формования деформируемого металлического продукта из расходуемого электрода, его вариант, слиток, деформируемый металлический продукт и расходуемый электрод

Номер патента: 8741

Опубликовано: 15.03.2000

Авторы: Кумар, Прабхат, Фишер, Джон, Г., Инглман, Роберт К., Хубер, Луис, Хитли, Чарльз

Формула / Реферат

Способ формования деформируемого продукта из исходного металла 5, такого как тантал, ниобий или их сплавы. Расходуемый электрод покрывают по меньшей мере одним слоем 40 сплава с помощью средства, обеспечивающего равномерную толщину. К телу 10 электрода подводят мощность, достаточную для дугообразования, заставляющего плавиться исходный металл 5 и слой 40 сплава с образованием ванны расплавленного металла в тигле 25. Равномерный слой на теле 10 электрода представляет собой средство подачи минимальных количеств сплава 40 в большее количество исходного металла 5 и облегчает равномерное и надлежащее дугообразование, которое способствует перемешиванию сплава 40 и исходного материала 5 в тигле 25. Тело 10 электрода расходуется с повышенной скоростью без связанного с этим уменьшения выхода годной продукции по окончательному весу слитка. Расплавленному металлу дают затвердеть с образованием слитка. После этого слиток перерабатывают в деформируемый продукт.

Текст

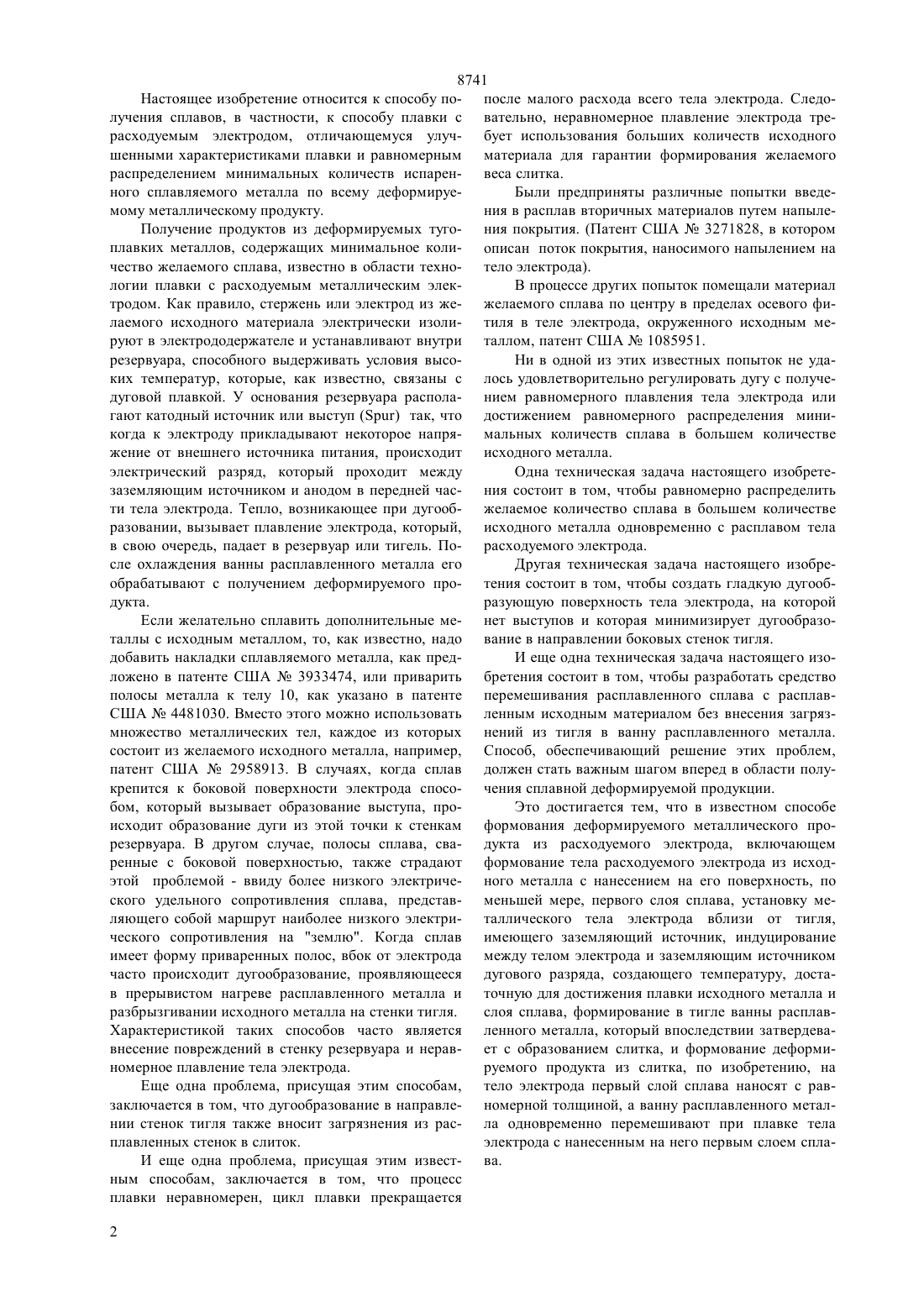

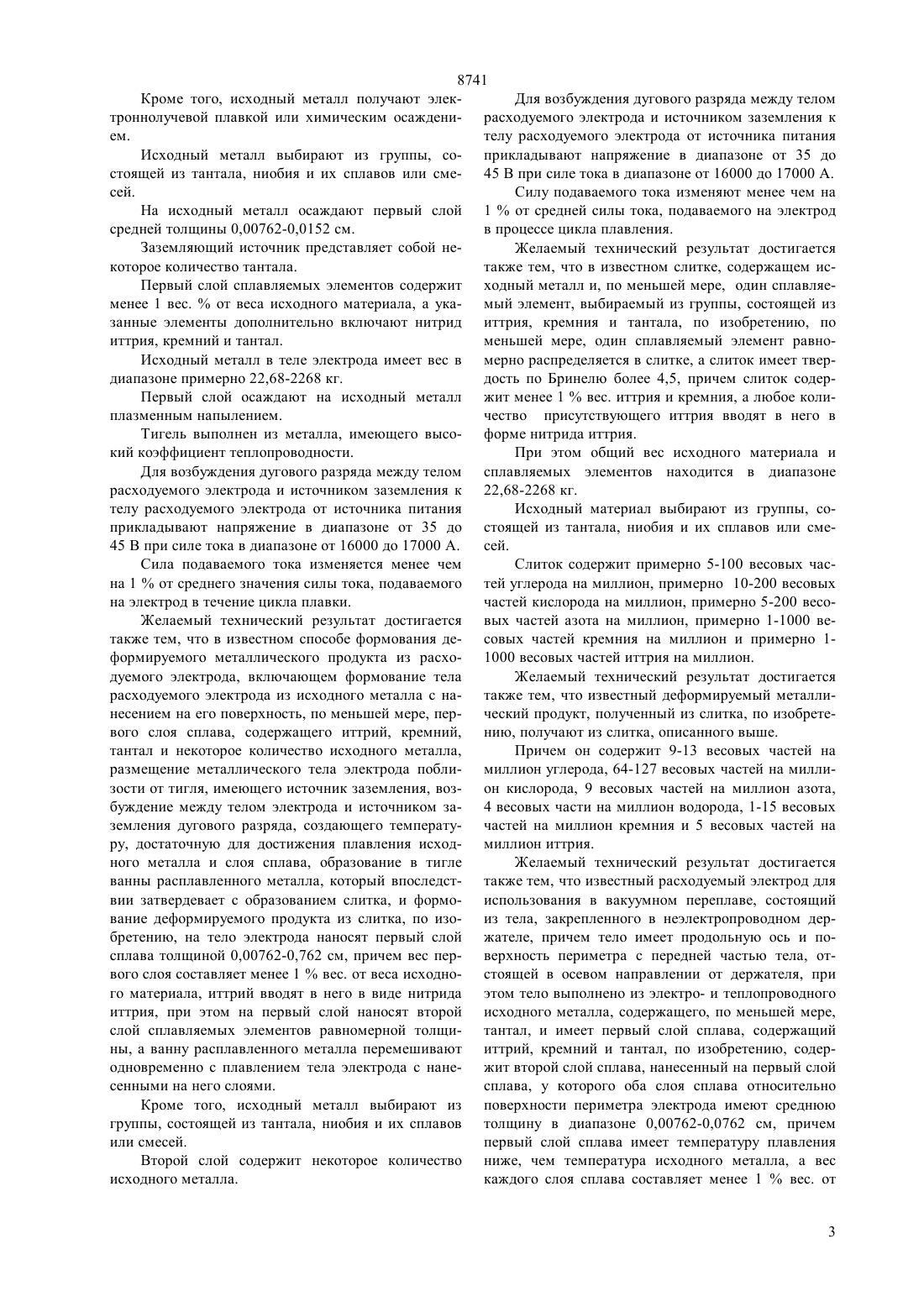

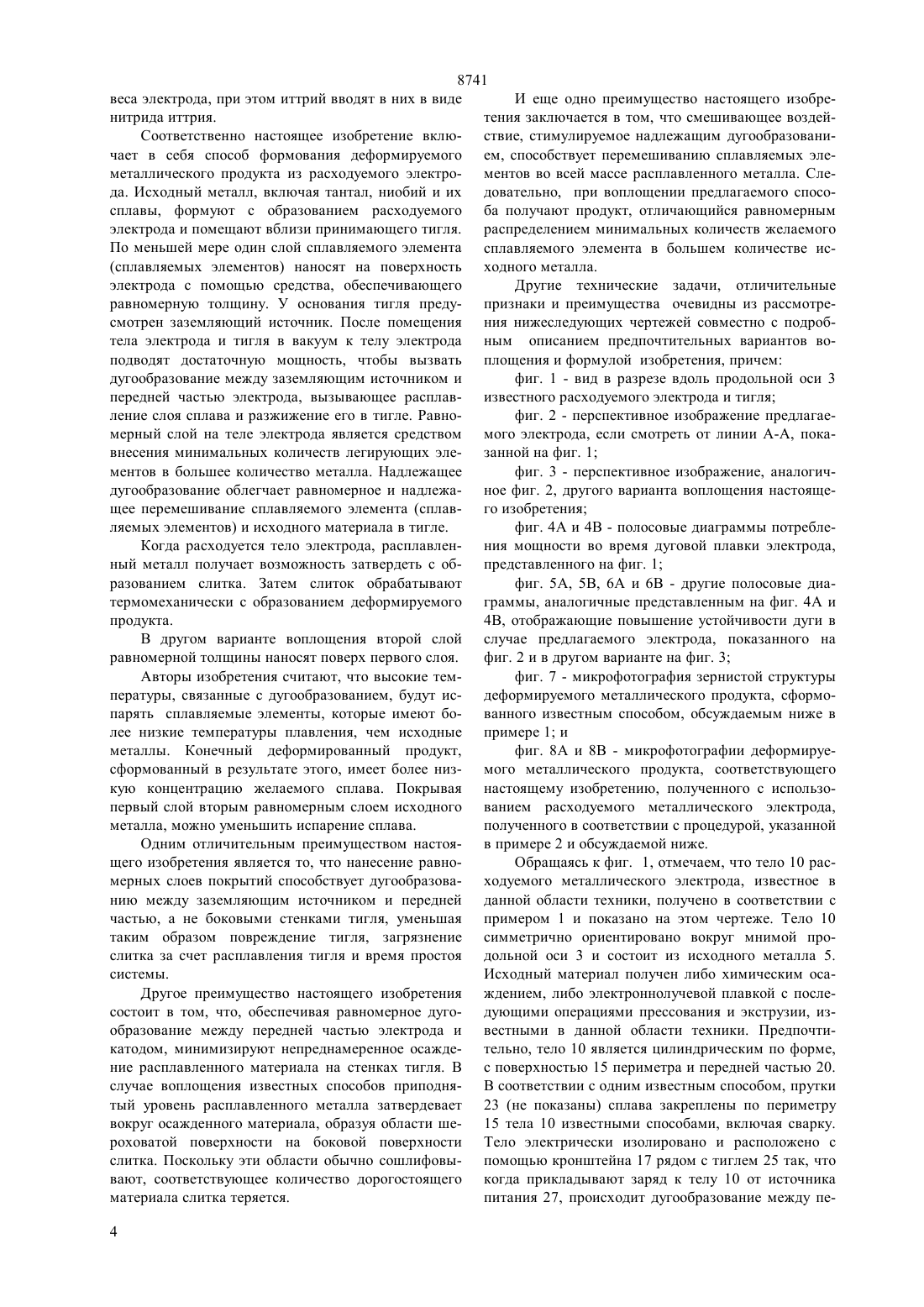

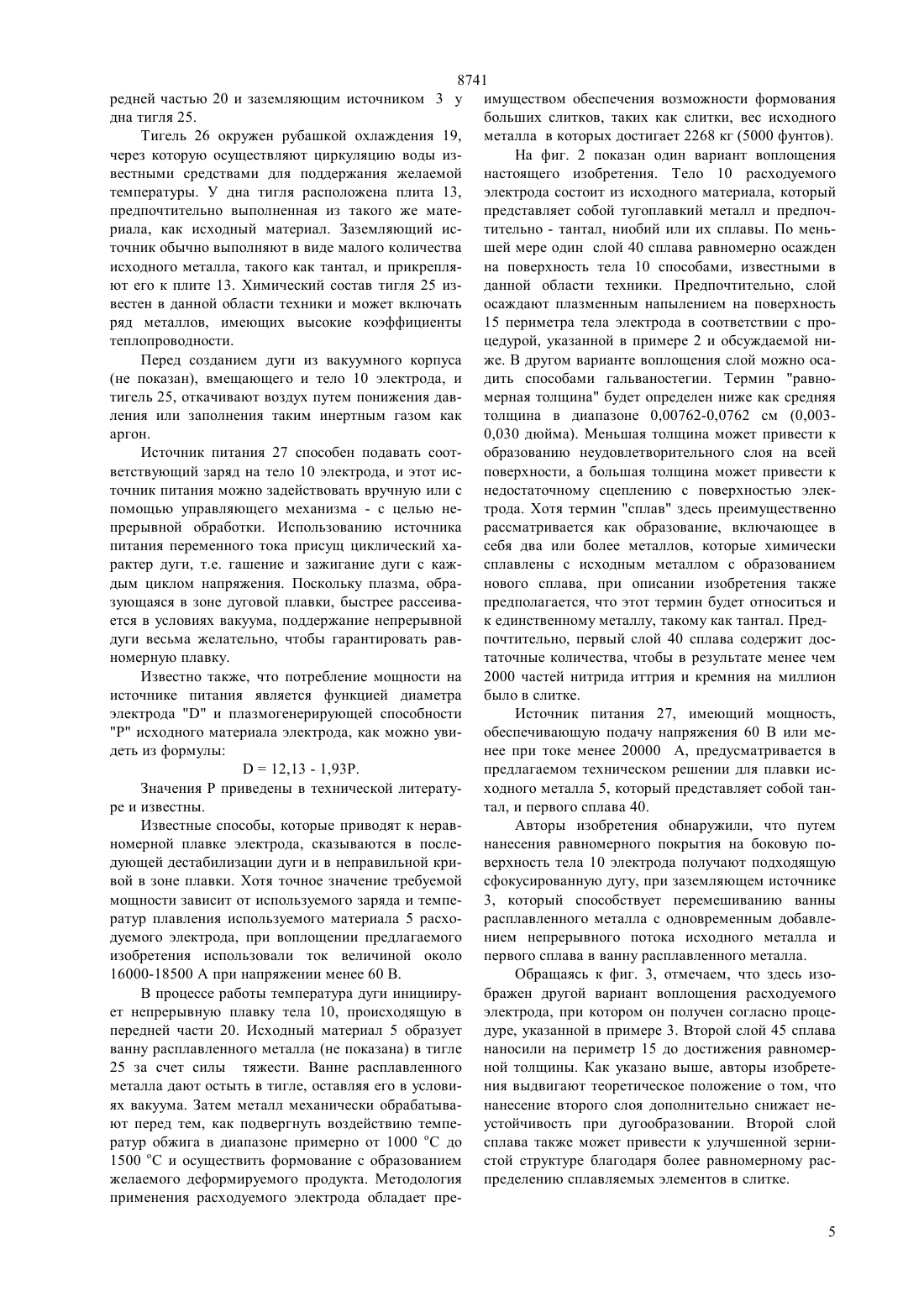

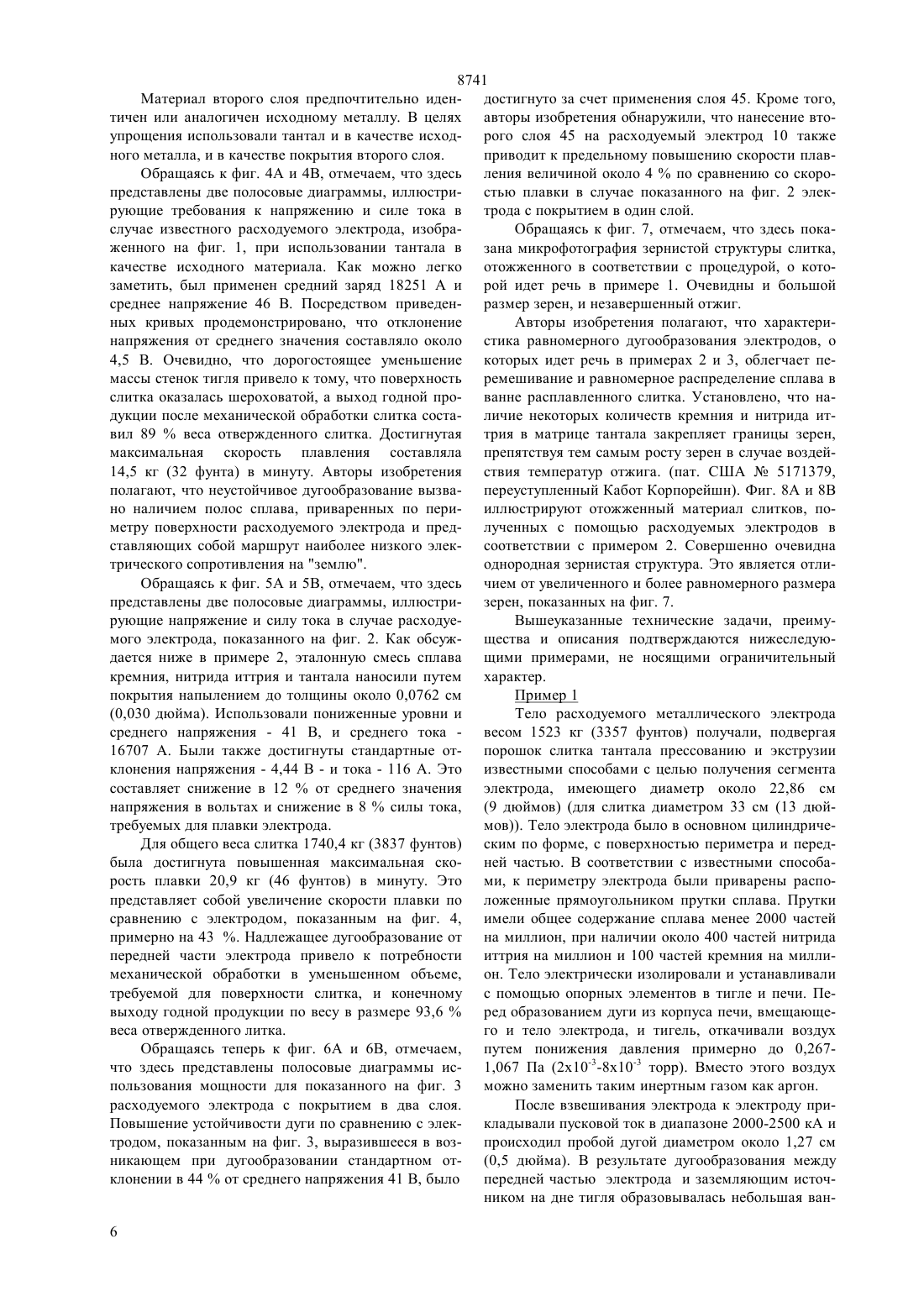

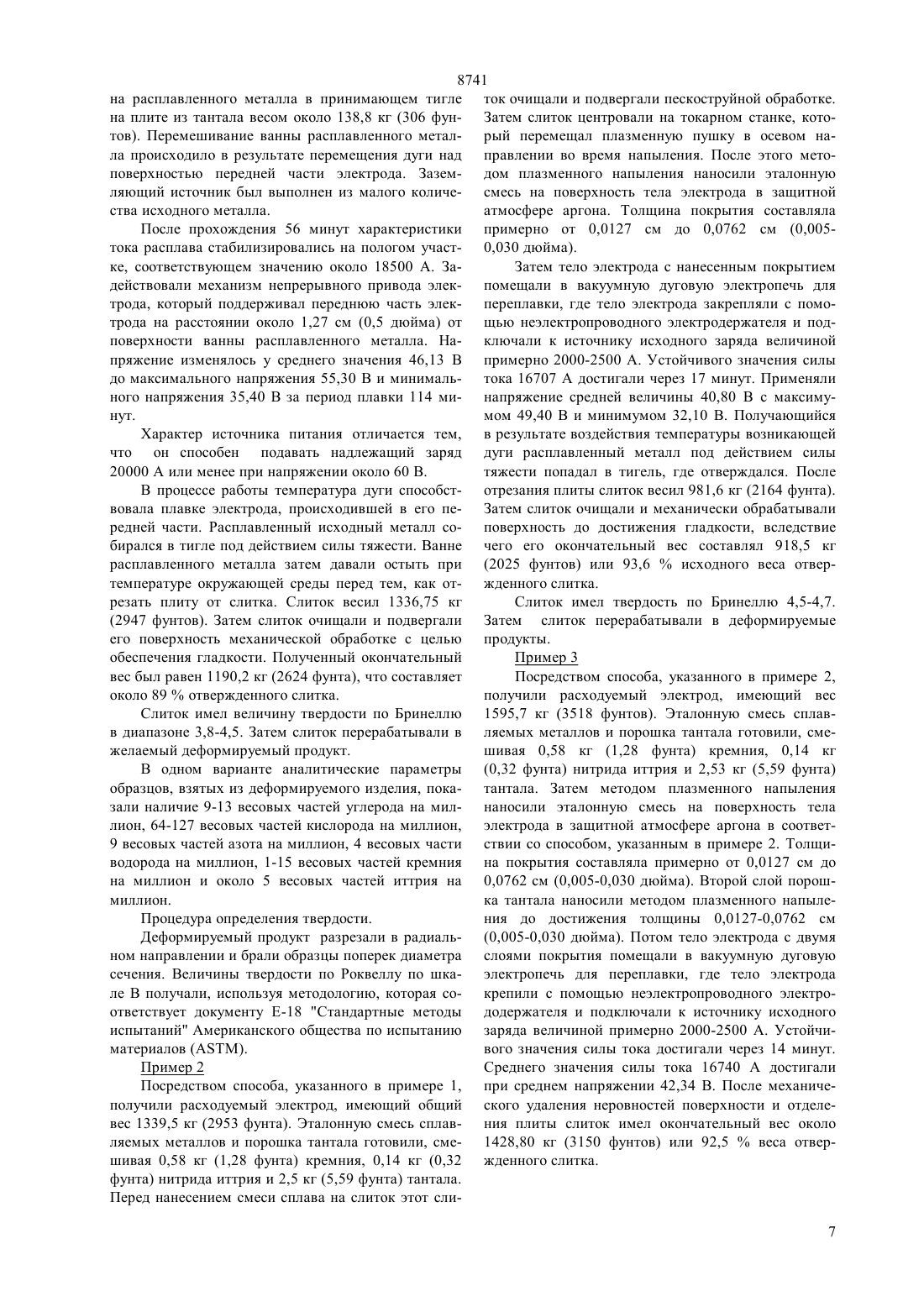

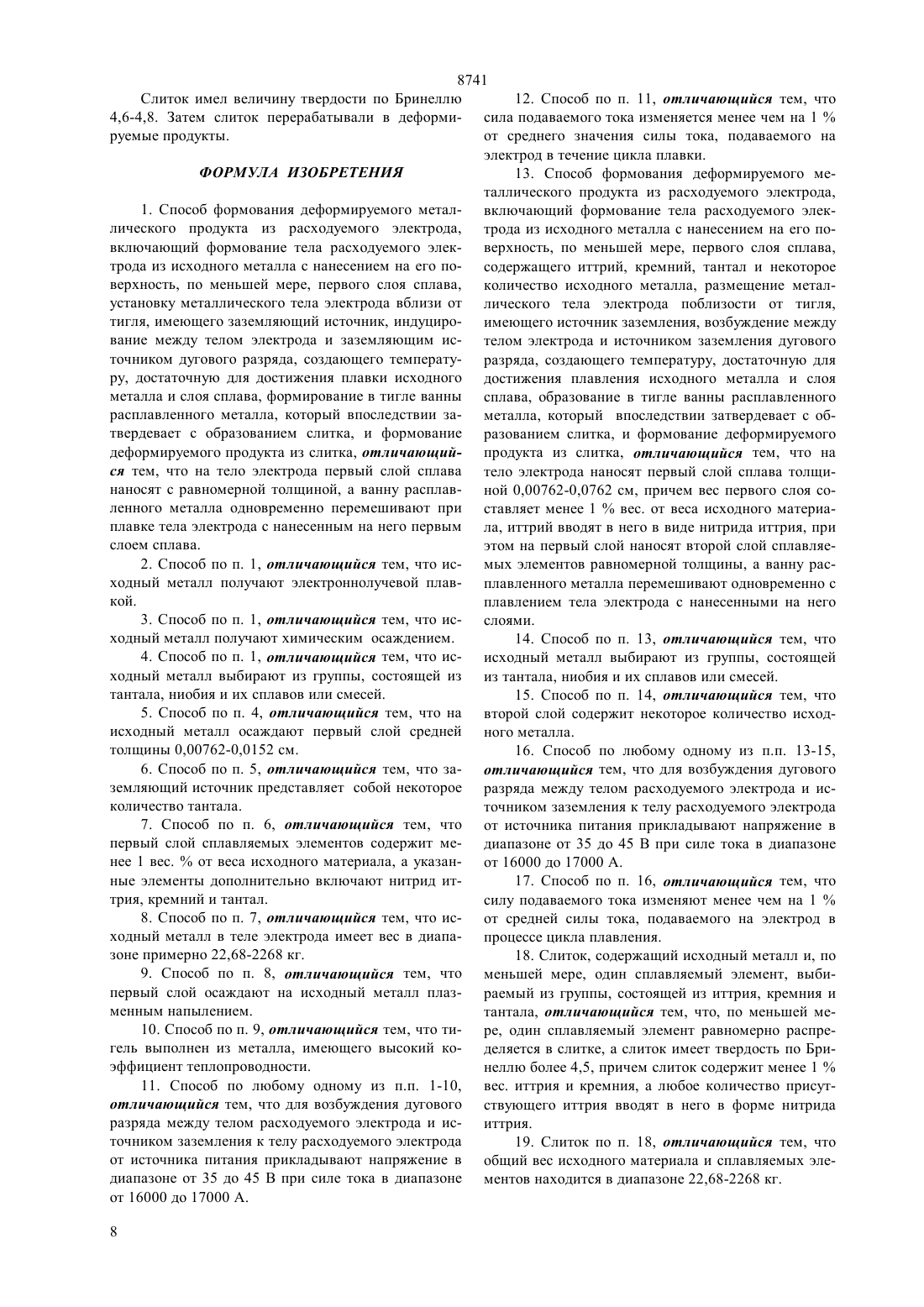

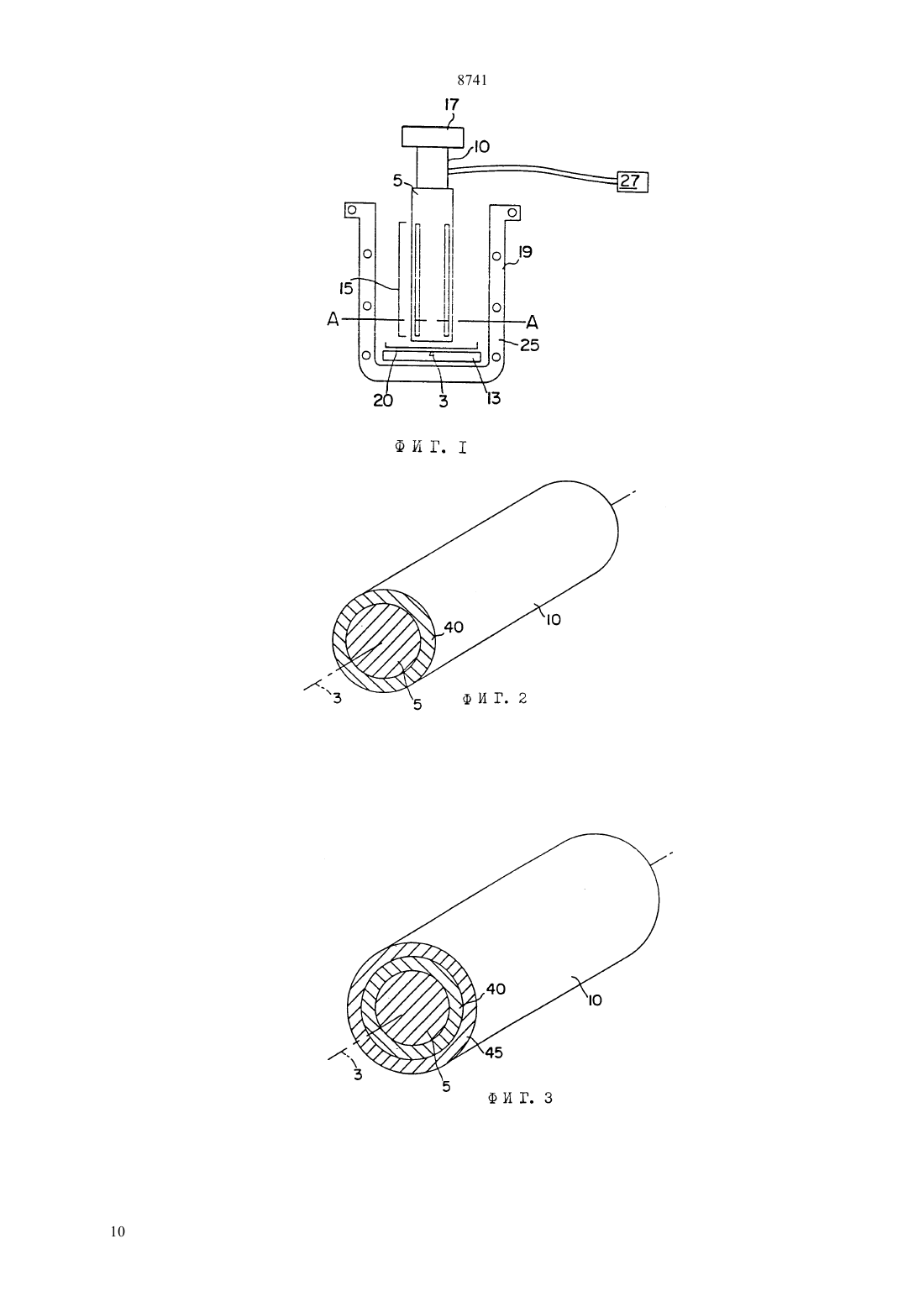

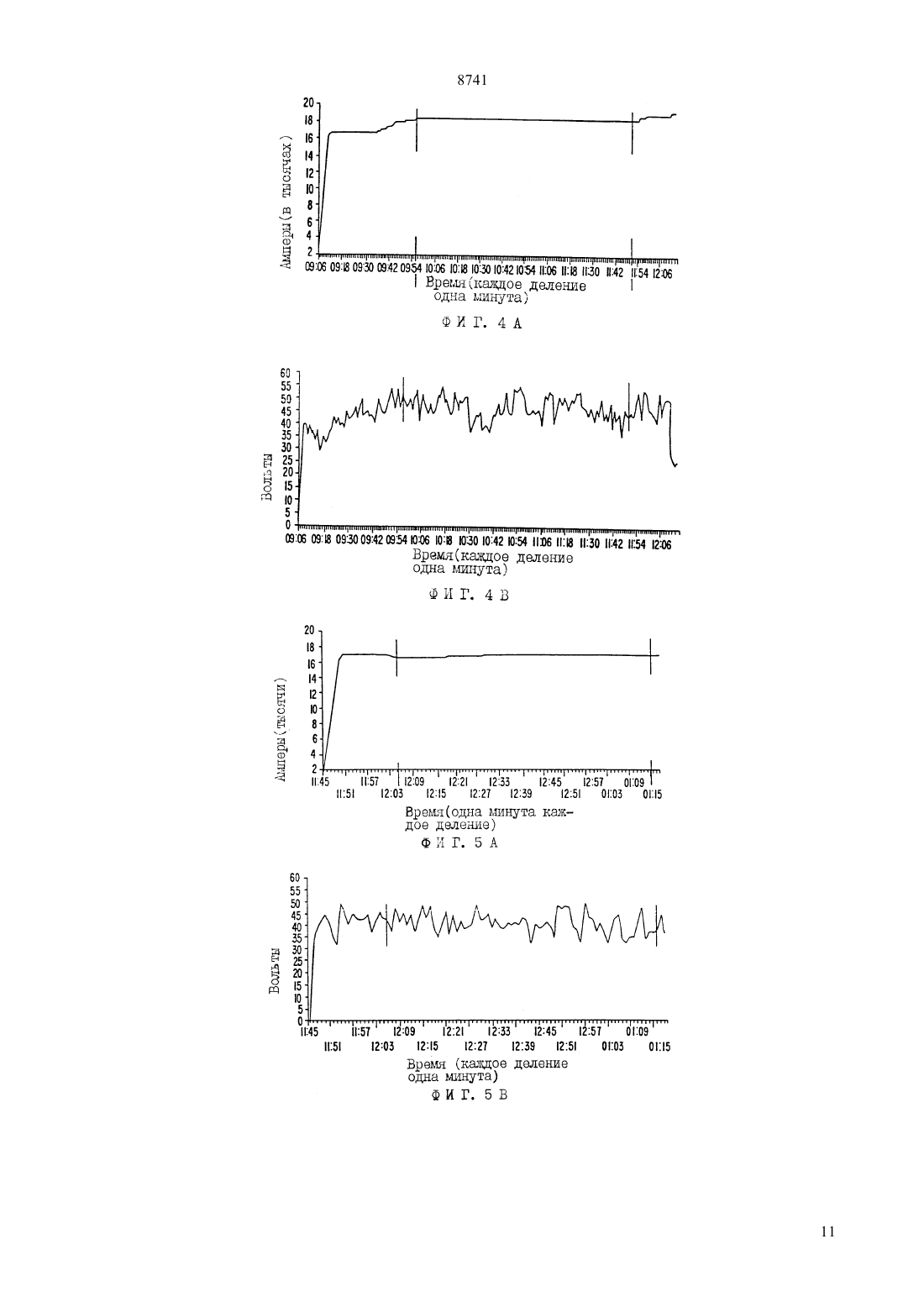

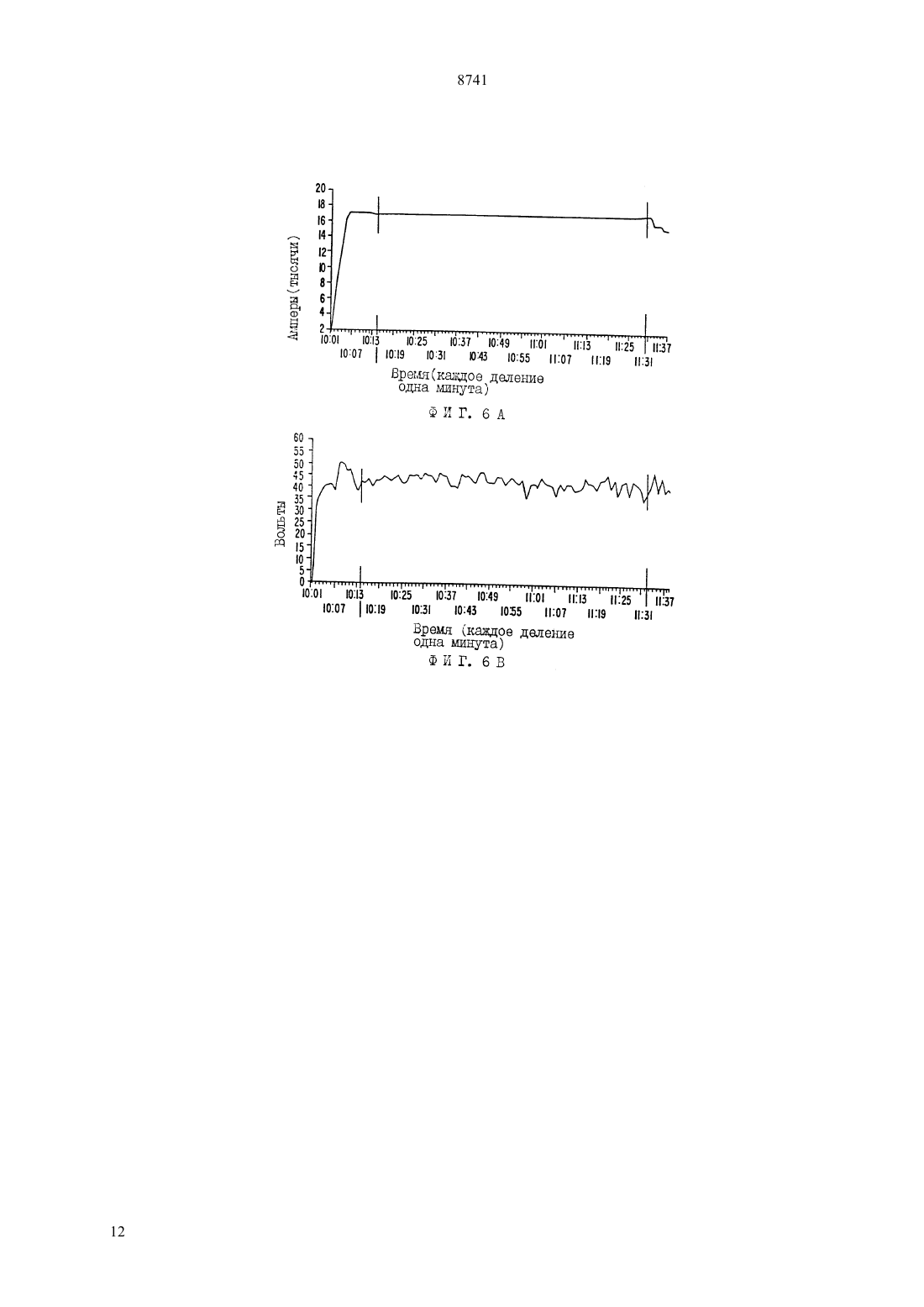

(51)6229/20,224/00,2234/24, 221/10,2227/02, 2335/32,2335/40 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ ФОРМОВАНИЯ ДЕФОРМИРУЕМОГО МЕТАЛЛИЧЕСКОГО ПРОДУКТА ИЗ РАСХОДУЕМОГО ЭЛЕКТРОДА, ЕГО ВАРИАНТ, СЛИТОК, ДЕФОРМИРУЕМЫЙ МЕТАЛЛИЧЕСКИЙ ПРОДУКТ И РАСХОДУЕМЫЙ ЭЛЕКТРОД(57) Способ формования деформируемого продукта из исходного металла 5, такого как тантал, ниобий или их сплавы. Расходуемый электрод покрывают по меньшей мере одним слоем 40 сплава с помощью средства, обеспечивающего равномерную толщину. К телу 10 электрода подводят мощность, достаточную для дугообразования, заставляющего плавиться исходный металл 5 и слой 40 сплава с образованием ванны расплавленного металла в тигле 25. Равномерный слой на теле 10 электрода представляет собой средство подачи минимальных количеств сплава 40 в большее количество исходного металла 5 и облегчает равномерное и надлежащее дугообразование, которое способствует перемешиванию сплава 40 и исходного материала 5 в тигле 25. Тело 10 электрода расходуется с повышенной скоростью без связанного с этим уменьшения выхода годной продукции по окончательному весу слитка. Расплавленному металлу дают затвердеть с образованием слитка. После этого слиток перерабатывают в деформируемый продукт. 8741 Настоящее изобретение относится к способу по- после малого расхода всего тела электрода. Следолучения сплавов, в частности, к способу плавки с вательно, неравномерное плавление электрода трерасходуемым электродом, отличающемуся улуч- бует использования больших количеств исходного шенными характеристиками плавки и равномерным материала для гарантии формирования желаемого распределением минимальных количеств испарен- веса слитка. ного сплавляемого металла по всему деформируеБыли предприняты различные попытки введемому металлическому продукту. ния в расплав вторичных материалов путем напылеПолучение продуктов из деформируемых туго- ния покрытия. (Патент США 3271828, в котором плавких металлов, содержащих минимальное коли- описан поток покрытия, наносимого напылением на чество желаемого сплава, известно в области техно- тело электрода). логии плавки с расходуемым металлическим элекВ процессе других попыток помещали материал тродом. Как правило, стержень или электрод из же- желаемого сплава по центру в пределах осевого филаемого исходного материала электрически изоли- тиля в теле электрода, окруженного исходным меруют в электрододержателе и устанавливают внутри таллом, патент США 1085951. резервуара, способного выдерживать условия высоНи в одной из этих известных попыток не удаких температур, которые, как известно, связаны с лось удовлетворительно регулировать дугу с получедуговой плавкой. У основания резервуара распола- нием равномерного плавления тела электрода или гают катодный источник или выступтак, что достижением равномерного распределения миникогда к электроду прикладывают некоторое напря- мальных количеств сплава в большем количестве жение от внешнего источника питания, происходит исходного металла. электрический разряд, который проходит между Одна техническая задача настоящего изобретезаземляющим источником и анодом в передней час- ния состоит в том, чтобы равномерно распределить ти тела электрода. Тепло, возникающее при дугооб- желаемое количество сплава в большем количестве разовании, вызывает плавление электрода, который, исходного металла одновременно с расплавом тела в свою очередь, падает в резервуар или тигель. По- расходуемого электрода. сле охлаждения ванны расплавленного металла его Другая техническая задача настоящего изобреобрабатывают с получением деформируемого про- тения состоит в том, чтобы создать гладкую дугообдукта. разующую поверхность тела электрода, на которой Если желательно сплавить дополнительные ме- нет выступов и которая минимизирует дугообразоталлы с исходным металлом, то, как известно, надо вание в направлении боковых стенок тигля. добавить накладки сплавляемого металла, как предИ еще одна техническая задача настоящего изоложено в патенте США 3933474, или приварить бретения состоит в том, чтобы разработать средство полосы металла к телу 10, как указано в патенте перемешивания расплавленного сплава с расплавСША 4481030. Вместо этого можно использовать ленным исходным материалом без внесения загрязмножество металлических тел, каждое из которых нений из тигля в ванну расплавленного металла. состоит из желаемого исходного металла, например, Способ, обеспечивающий решение этих проблем,патент США 2958913. В случаях, когда сплав должен стать важным шагом вперед в области полукрепится к боковой поверхности электрода спосо- чения сплавной деформируемой продукции. бом, который вызывает образование выступа, проЭто достигается тем, что в известном способе исходит образование дуги из этой точки к стенкам формования деформируемого металлического прорезервуара. В другом случае, полосы сплава, сва- дукта из расходуемого электрода, включающем ренные с боковой поверхностью, также страдают формование тела расходуемого электрода из исходэтой проблемой - ввиду более низкого электриче- ного металла с нанесением на его поверхность, по ского удельного сопротивления сплава, представ- меньшей мере, первого слоя сплава, установку меляющего собой маршрут наиболее низкого электри- таллического тела электрода вблизи от тигля,ческого сопротивления на землю. Когда сплав имеющего заземляющий источник, индуцирование имеет форму приваренных полос, вбок от электрода между телом электрода и заземляющим источником часто происходит дугообразование, проявляющееся дугового разряда, создающего температуру, достав прерывистом нагреве расплавленного металла и точную для достижения плавки исходного металла и разбрызгивании исходного металла на стенки тигля. слоя сплава, формирование в тигле ванны расплавХарактеристикой таких способов часто является ленного металла, который впоследствии затвердевавнесение повреждений в стенку резервуара и нерав- ет с образованием слитка, и формование деформиномерное плавление тела электрода. руемого продукта из слитка, по изобретению, на Еще одна проблема, присущая этим способам, тело электрода первый слой сплава наносят с равзаключается в том, что дугообразование в направле- номерной толщиной, а ванну расплавленного металнии стенок тигля также вносит загрязнения из рас- ла одновременно перемешивают при плавке тела плавленных стенок в слиток. электрода с нанесенным на него первым слоем сплаИ еще одна проблема, присущая этим извест- ва. ным способам, заключается в том, что процесс плавки неравномерен, цикл плавки прекращается 2 8741 Кроме того, исходный металл получают элекДля возбуждения дугового разряда между телом троннолучевой плавкой или химическим осаждени- расходуемого электрода и источником заземления к ем. телу расходуемого электрода от источника питания Исходный металл выбирают из группы, со- прикладывают напряжение в диапазоне от 35 до стоящей из тантала, ниобия и их сплавов или сме- 45 В при силе тока в диапазоне от 16000 до 17000 А. сей. Силу подаваемого тока изменяют менее чем на На исходный металл осаждают первый слой 1 от средней силы тока, подаваемого на электрод средней толщины 0,00762-0,0152 см. в процессе цикла плавления. Заземляющий источник представляет собой неЖелаемый технический результат достигается которое количество тантала. также тем, что в известном слитке, содержащем исПервый слой сплавляемых элементов содержит ходный металл и, по меньшей мере, один сплавляеменее 1 вес.от веса исходного материала, а ука- мый элемент, выбираемый из группы, состоящей из занные элементы дополнительно включают нитрид иттрия, кремния и тантала, по изобретению, по иттрия, кремний и тантал. меньшей мере, один сплавляемый элемент равноИсходный металл в теле электрода имеет вес в мерно распределяется в слитке, а слиток имеет твердиапазоне примерно 22,68-2268 кг. дость по Бринелю более 4,5, причем слиток содерПервый слой осаждают на исходный металл жит менее 1 вес. иттрия и кремния, а любое колиплазменным напылением. чество присутствующего иттрия вводят в него в Тигель выполнен из металла, имеющего высо- форме нитрида иттрия. кий коэффициент теплопроводности. При этом общий вес исходного материала и Для возбуждения дугового разряда между телом сплавляемых элементов находится в диапазоне расходуемого электрода и источником заземления к 22,68-2268 кг. телу расходуемого электрода от источника питания Исходный материал выбирают из группы, соприкладывают напряжение в диапазоне от 35 до стоящей из тантала, ниобия и их сплавов или сме 45 В при силе тока в диапазоне от 16000 до 17000 А. сей. Сила подаваемого тока изменяется менее чем Слиток содержит примерно 5-100 весовых часна 1 от среднего значения силы тока, подаваемого тей углерода на миллион, примерно 10-200 весовых на электрод в течение цикла плавки. частей кислорода на миллион, примерно 5-200 весоЖелаемый технический результат достигается вых частей азота на миллион, примерно 1-1000 ветакже тем, что в известном способе формования де- совых частей кремния на миллион и примерно 1 формируемого металлического продукта из расхо- 1000 весовых частей иттрия на миллион. дуемого электрода, включающем формование тела Желаемый технический результат достигается расходуемого электрода из исходного металла с на- также тем, что известный деформируемый металлинесением на его поверхность, по меньшей мере, пер- ческий продукт, полученный из слитка, по изобретевого слоя сплава, содержащего иттрий, кремний, нию, получают из слитка, описанного выше. тантал и некоторое количество исходного металла,Причем он содержит 9-13 весовых частей на размещение металлического тела электрода побли- миллион углерода, 64-127 весовых частей на миллизости от тигля, имеющего источник заземления, воз- он кислорода, 9 весовых частей на миллион азота,буждение между телом электрода и источником за- 4 весовых части на миллион водорода, 1-15 весовых земления дугового разряда, создающего температу- частей на миллион кремния и 5 весовых частей на ру, достаточную для достижения плавления исход- миллион иттрия. ного металла и слоя сплава, образование в тигле Желаемый технический результат достигается ванны расплавленного металла, который впоследст- также тем, что известный расходуемый электрод для вии затвердевает с образованием слитка, и формо- использования в вакуумном переплаве, состоящий вание деформируемого продукта из слитка, по изо- из тела, закрепленного в неэлектропроводном дербретению, на тело электрода наносят первый слой жателе, причем тело имеет продольную ось и посплава толщиной 0,00762-0,762 см, причем вес пер- верхность периметра с передней частью тела, отвого слоя составляет менее 1 вес. от веса исходно- стоящей в осевом направлении от держателя, при го материала, иттрий вводят в него в виде нитрида этом тело выполнено из электро- и теплопроводного иттрия, при этом на первый слой наносят второй исходного металла, содержащего, по меньшей мере,слой сплавляемых элементов равномерной толщи- тантал, и имеет первый слой сплава, содержащий ны, а ванну расплавленного металла перемешивают иттрий, кремний и тантал, по изобретению, содеродновременно с плавлением тела электрода с нане- жит второй слой сплава, нанесенный на первый слой сенными на него слоями. сплава, у которого оба слоя сплава относительно Кроме того, исходный металл выбирают из поверхности периметра электрода имеют среднюю группы, состоящей из тантала, ниобия и их сплавов толщину в диапазоне 0,00762-0,0762 см, причем или смесей. первый слой сплава имеет температуру плавления Второй слой содержит некоторое количество ниже, чем температура исходного металла, а вес исходного металла. каждого слоя сплава составляет менее 1 вес. от 3 8741 веса электрода, при этом иттрий вводят в них в виде И еще одно преимущество настоящего изобренитрида иттрия. тения заключается в том, что смешивающее воздейСоответственно настоящее изобретение вклю- ствие, стимулируемое надлежащим дугообразованичает в себя способ формования деформируемого ем, способствует перемешиванию сплавляемых элеметаллического продукта из расходуемого электро- ментов во всей массе расплавленного металла. Следа. Исходный металл, включая тантал, ниобий и их довательно, при воплощении предлагаемого спососплавы, формуют с образованием расходуемого ба получают продукт, отличающийся равномерным электрода и помещают вблизи принимающего тигля. распределением минимальных количеств желаемого По меньшей мере один слой сплавляемого элемента сплавляемого элемента в большем количестве ис(сплавляемых элементов) наносят на поверхность ходного металла. электрода с помощью средства, обеспечивающего Другие технические задачи, отличительные равномерную толщину. У основания тигля преду- признаки и преимущества очевидны из рассмотресмотрен заземляющий источник. После помещения ния нижеследующих чертежей совместно с подробтела электрода и тигля в вакуум к телу электрода ным описанием предпочтительных вариантов воподводят достаточную мощность, чтобы вызвать площения и формулой изобретения, причем дугообразование между заземляющим источником и фиг. 1 - вид в разрезе вдоль продольной оси 3 передней частью электрода, вызывающее расплав- известного расходуемого электрода и тигля ление слоя сплава и разжижение его в тигле. Равнофиг. 2 - перспективное изображение предлагаемерный слой на теле электрода является средством мого электрода, если смотреть от линии А-А, покавнесения минимальных количеств легирующих эле- занной на фиг. 1 ментов в большее количество металла. Надлежащее фиг. 3 - перспективное изображение, аналогичдугообразование облегчает равномерное и надлежа- ное фиг. 2, другого варианта воплощения настоящещее перемешивание сплавляемого элемента (сплав- го изобретения ляемых элементов) и исходного материала в тигле. фиг. 4 А и 4 В - полосовые диаграммы потреблеКогда расходуется тело электрода, расплавлен- ния мощности во время дуговой плавки электрода,ный металл получает возможность затвердеть с об- представленного на фиг. 1 разованием слитка. Затем слиток обрабатывают фиг. 5 А, 5 В, 6 А и 6 В - другие полосовые диатермомеханически с образованием деформируемого граммы, аналогичные представленным на фиг. 4 А и продукта. 4 В, отображающие повышение устойчивости дуги в В другом варианте воплощения второй слой случае предлагаемого электрода, показанного на равномерной толщины наносят поверх первого слоя. фиг. 2 и в другом варианте на фиг. 3 Авторы изобретения считают, что высокие темфиг. 7 - микрофотография зернистой структуры пературы, связанные с дугообразованием, будут ис- деформируемого металлического продукта, сформопарять сплавляемые элементы, которые имеют бо- ванного известным способом, обсуждаемым ниже в лее низкие температуры плавления, чем исходные примере 1 и металлы. Конечный деформированный продукт,фиг. 8 А и 8 В - микрофотографии деформируесформованный в результате этого, имеет более низ- мого металлического продукта, соответствующего кую концентрацию желаемого сплава. Покрывая настоящему изобретению, полученного с использопервый слой вторым равномерным слоем исходного ванием расходуемого металлического электрода,металла, можно уменьшить испарение сплава. полученного в соответствии с процедурой, указанной Одним отличительным преимуществом настоя- в примере 2 и обсуждаемой ниже. щего изобретения является то, что нанесение равноОбращаясь к фиг. 1, отмечаем, что тело 10 расмерных слоев покрытий способствует дугообразова- ходуемого металлического электрода, известное в нию между заземляющим источником и передней данной области техники, получено в соответствии с частью, а не боковыми стенками тигля, уменьшая примером 1 и показано на этом чертеже. Тело 10 таким образом повреждение тигля, загрязнение симметрично ориентировано вокруг мнимой прослитка за счет расплавления тигля и время простоя дольной оси 3 и состоит из исходного металла 5. системы. Исходный материал получен либо химическим осаДругое преимущество настоящего изобретения ждением, либо электроннолучевой плавкой с послесостоит в том, что, обеспечивая равномерное дуго- дующими операциями прессования и экструзии, изобразование между передней частью электрода и вестными в данной области техники. Предпочтикатодом, минимизируют непреднамеренное осажде- тельно, тело 10 является цилиндрическим по форме,ние расплавленного материала на стенках тигля. В с поверхностью 15 периметра и передней частью 20. случае воплощения известных способов приподня- В соответствии с одним известным способом, прутки тый уровень расплавленного металла затвердевает 23 (не показаны) сплава закреплены по периметру вокруг осажденного материала, образуя области ше- 15 тела 10 известными способами, включая сварку. роховатой поверхности на боковой поверхности Тело электрически изолировано и расположено с слитка. Поскольку эти области обычно сошлифовы- помощью кронштейна 17 рядом с тиглем 25 так, что вают, соответствующее количество дорогостоящего когда прикладывают заряд к телу 10 от источника материала слитка теряется. питания 27, происходит дугообразование между пе 4 8741 редней частью 20 и заземляющим источником 3 у имуществом обеспечения возможности формования дна тигля 25. больших слитков, таких как слитки, вес исходного Тигель 26 окружен рубашкой охлаждения 19, металла в которых достигает 2268 кг (5000 фунтов). через которую осуществляют циркуляцию воды изНа фиг. 2 показан один вариант воплощения вестными средствами для поддержания желаемой настоящего изобретения. Тело 10 расходуемого температуры. У дна тигля расположена плита 13, электрода состоит из исходного материала, который предпочтительно выполненная из такого же мате- представляет собой тугоплавкий металл и предпочриала, как исходный материал. Заземляющий ис- тительно - тантал, ниобий или их сплавы. По меньточник обычно выполняют в виде малого количества шей мере один слой 40 сплава равномерно осажден исходного металла, такого как тантал, и прикрепля- на поверхность тела 10 способами, известными в ют его к плите 13. Химический состав тигля 25 из- данной области техники. Предпочтительно, слой вестен в данной области техники и может включать осаждают плазменным напылением на поверхность ряд металлов, имеющих высокие коэффициенты 15 периметра тела электрода в соответствии с протеплопроводности. цедурой, указанной в примере 2 и обсуждаемой ниПеред созданием дуги из вакуумного корпуса же. В другом варианте воплощения слой можно оса(не показан), вмещающего и тело 10 электрода, и дить способами гальваностегии. Термин равнотигель 25, откачивают воздух путем понижения дав- мерная толщина будет определен ниже как средняя ления или заполнения таким инертным газом как толщина в диапазоне 0,00762-0,0762 см (0,003 аргон. 0,030 дюйма). Меньшая толщина может привести к Источник питания 27 способен подавать соот- образованию неудовлетворительного слоя на всей ветствующий заряд на тело 10 электрода, и этот ис- поверхности, а большая толщина может привести к точник питания можно задействовать вручную или с недостаточному сцеплению с поверхностью элекпомощью управляющего механизма - с целью не- трода. Хотя термин сплав здесь преимущественно прерывной обработки. Использованию источника рассматривается как образование, включающее в питания переменного тока присущ циклический ха- себя два или более металлов, которые химически рактер дуги, т.е. гашение и зажигание дуги с каж- сплавлены с исходным металлом с образованием дым циклом напряжения. Поскольку плазма, обра- нового сплава, при описании изобретения также зующаяся в зоне дуговой плавки, быстрее рассеива- предполагается, что этот термин будет относиться и ется в условиях вакуума, поддержание непрерывной к единственному металлу, такому как тантал. Преддуги весьма желательно, чтобы гарантировать рав- почтительно, первый слой 40 сплава содержит досномерную плавку. таточные количества, чтобы в результате менее чем Известно также, что потребление мощности на 2000 частей нитрида иттрия и кремния на миллион источнике питания является функцией диаметра было в слитке. электродаи плазмогенерирующей способности Источник питания 27, имеющий мощность,Р исходного материала электрода, как можно уви- обеспечивающую подачу напряжения 60 В или медеть из формулы нее при токе менее 20000 А, предусматривается в 12,13 - 1,93 Р. предлагаемом техническом решении для плавки исЗначения Р приведены в технической литерату- ходного металла 5, который представляет собой танре и известны. тал, и первого сплава 40. Известные способы, которые приводят к неравАвторы изобретения обнаружили, что путем номерной плавке электрода, сказываются в после- нанесения равномерного покрытия на боковую подующей дестабилизации дуги и в неправильной кри- верхность тела 10 электрода получают подходящую вой в зоне плавки. Хотя точное значение требуемой сфокусированную дугу, при заземляющем источнике мощности зависит от используемого заряда и темпе- 3, который способствует перемешиванию ванны ратур плавления используемого материала 5 расхо- расплавленного металла с одновременным добавледуемого электрода, при воплощении предлагаемого нием непрерывного потока исходного металла и изобретения использовали ток величиной около первого сплава в ванну расплавленного металла. 16000-18500 А при напряжении менее 60 В. Обращаясь к фиг. 3, отмечаем, что здесь изоВ процессе работы температура дуги иницииру- бражен другой вариант воплощения расходуемого ет непрерывную плавку тела 10, происходящую в электрода, при котором он получен согласно процепередней части 20. Исходный материал 5 образует дуре, указанной в примере 3. Второй слой 45 сплава ванну расплавленного металла (не показана) в тигле наносили на периметр 15 до достижения равномер 25 за счет силы тяжести. Ванне расплавленного ной толщины. Как указано выше, авторы изобретеметалла дают остыть в тигле, оставляя его в услови- ния выдвигают теоретическое положение о том, что ях вакуума. Затем металл механически обрабатыва- нанесение второго слоя дополнительно снижает неют перед тем, как подвергнуть воздействию темпе- устойчивость при дугообразовании. Второй слой ратур обжига в диапазоне примерно от 1000 оС до сплава также может привести к улучшенной зерни 1500 оС и осуществить формование с образованием стой структуре благодаря более равномерному расжелаемого деформируемого продукта. Методология пределению сплавляемых элементов в слитке. применения расходуемого электрода обладает пре 5 8741 Материал второго слоя предпочтительно иден- достигнуто за счет применения слоя 45. Кроме того,тичен или аналогичен исходному металлу. В целях авторы изобретения обнаружили, что нанесение втоупрощения использовали тантал и в качестве исход- рого слоя 45 на расходуемый электрод 10 также ного металла, и в качестве покрытия второго слоя. приводит к предельному повышению скорости плавОбращаясь к фиг. 4 А и 4 В, отмечаем, что здесь ления величиной около 4 по сравнению со скоропредставлены две полосовые диаграммы, иллюстри- стью плавки в случае показанного на фиг. 2 элекрующие требования к напряжению и силе тока в трода с покрытием в один слой. случае известного расходуемого электрода, изобраОбращаясь к фиг. 7, отмечаем, что здесь покаженного на фиг. 1, при использовании тантала в зана микрофотография зернистой структуры слитка,качестве исходного материала. Как можно легко отожженного в соответствии с процедурой, о котозаметить, был применен средний заряд 18251 А и рой идет речь в примере 1. Очевидны и большой среднее напряжение 46 В. Посредством приведен- размер зерен, и незавершенный отжиг. ных кривых продемонстрировано, что отклонение Авторы изобретения полагают, что характеринапряжения от среднего значения составляло около стика равномерного дугообразования электродов, о 4,5 В. Очевидно, что дорогостоящее уменьшение которых идет речь в примерах 2 и 3, облегчает пемассы стенок тигля привело к тому, что поверхность ремешивание и равномерное распределение сплава в слитка оказалась шероховатой, а выход годной про- ванне расплавленного слитка. Установлено, что надукции после механической обработки слитка соста- личие некоторых количеств кремния и нитрида итвил 89 веса отвержденного слитка. Достигнутая трия в матрице тантала закрепляет границы зерен,максимальная скорость плавления составляла препятствуя тем самым росту зерен в случае воздей 14,5 кг (32 фунта) в минуту. Авторы изобретения ствия температур отжига. (пат. США 5171379,полагают, что неустойчивое дугообразование вызва- переуступленный Кабот Корпорейшн). Фиг. 8 А и 8 В но наличием полос сплава, приваренных по пери- иллюстрируют отожженный материал слитков, пометру поверхности расходуемого электрода и пред- лученных с помощью расходуемых электродов в ставляющих собой маршрут наиболее низкого элек- соответствии с примером 2. Совершенно очевидна трического сопротивления на землю. однородная зернистая структура. Это является отлиОбращаясь к фиг. 5 А и 5 В, отмечаем, что здесь чием от увеличенного и более равномерного размера представлены две полосовые диаграммы, иллюстри- зерен, показанных на фиг. 7. рующие напряжение и силу тока в случае расходуеВышеуказанные технические задачи, преимумого электрода, показанного на фиг. 2. Как обсуж- щества и описания подтверждаются нижеследуюдается ниже в примере 2, эталонную смесь сплава щими примерами, не носящими ограничительный кремния, нитрида иттрия и тантала наносили путем характер. покрытия напылением до толщины около 0,0762 см Пример 1 Тело расходуемого металлического электрода(0,030 дюйма). Использовали пониженные уровни и среднего напряжения - 41 В, и среднего тока - весом 1523 кг (3357 фунтов) получали, подвергая 16707 А. Были также достигнуты стандартные от- порошок слитка тантала прессованию и экструзии клонения напряжения - 4,44 В - и тока - 116 А. Это известными способами с целью получения сегмента составляет снижение в 12 от среднего значения электрода, имеющего диаметр около 22,86 см напряжения в вольтах и снижение в 8 силы тока, (9 дюймов) (для слитка диаметром 33 см (13 дюймов. Тело электрода было в основном цилиндричетребуемых для плавки электрода. Для общего веса слитка 1740,4 кг (3837 фунтов) ским по форме, с поверхностью периметра и передбыла достигнута повышенная максимальная ско- ней частью. В соответствии с известными способарость плавки 20,9 кг (46 фунтов) в минуту. Это ми, к периметру электрода были приварены распопредставляет собой увеличение скорости плавки по ложенные прямоугольником прутки сплава. Прутки сравнению с электродом, показанным на фиг. 4, имели общее содержание сплава менее 2000 частей примерно на 43 . Надлежащее дугообразование от на миллион, при наличии около 400 частей нитрида передней части электрода привело к потребности иттрия на миллион и 100 частей кремния на миллимеханической обработки в уменьшенном объеме, он. Тело электрически изолировали и устанавливали требуемой для поверхности слитка, и конечному с помощью опорных элементов в тигле и печи. Певыходу годной продукции по весу в размере 93,6 ред образованием дуги из корпуса печи, вмещающего и тело электрода, и тигель, откачивали воздух веса отвержденного литка. Обращаясь теперь к фиг. 6 А и 6 В, отмечаем, путем понижения давления примерно до 0,267 что здесь представлены полосовые диаграммы ис- 1,067 Па (2 х 10-3-8 х 10-3 торр). Вместо этого воздух пользования мощности для показанного на фиг. 3 можно заменить таким инертным газом как аргон. После взвешивания электрода к электроду прирасходуемого электрода с покрытием в два слоя. Повышение устойчивости дуги по сравнению с элек- кладывали пусковой ток в диапазоне 2000-2500 кА и тродом, показанным на фиг. 3, выразившееся в воз- происходил пробой дугой диаметром около 1,27 см никающем при дугообразовании стандартном от- (0,5 дюйма). В результате дугообразования между передней частью электрода и заземляющим источклонении в 44 от среднего напряжения 41 В, было ником на дне тигля образовывалась небольшая ван 6 8741 на расплавленного металла в принимающем тигле ток очищали и подвергали пескоструйной обработке. на плите из тантала весом около 138,8 кг (306 фун- Затем слиток центровали на токарном станке, кототов). Перемешивание ванны расплавленного метал- рый перемещал плазменную пушку в осевом нала происходило в результате перемещения дуги над правлении во время напыления. После этого метоповерхностью передней части электрода. Зазем- дом плазменного напыления наносили эталонную ляющий источник был выполнен из малого количе- смесь на поверхность тела электрода в защитной ства исходного металла. атмосфере аргона. Толщина покрытия составляла После прохождения 56 минут характеристики примерно от 0,0127 см до 0,0762 см (0,005 тока расплава стабилизировались на пологом участ- 0,030 дюйма). ке, соответствующем значению около 18500 А. ЗаЗатем тело электрода с нанесенным покрытием действовали механизм непрерывного привода элек- помещали в вакуумную дуговую электропечь для трода, который поддерживал переднюю часть элек- переплавки, где тело электрода закрепляли с помотрода на расстоянии около 1,27 см (0,5 дюйма) от щью неэлектропроводного электродержателя и подповерхности ванны расплавленного металла. На- ключали к источнику исходного заряда величиной пряжение изменялось у среднего значения 46,13 В примерно 2000-2500 А. Устойчивого значения силы до максимального напряжения 55,30 В и минималь- тока 16707 А достигали через 17 минут. Применяли ного напряжения 35,40 В за период плавки 114 ми- напряжение средней величины 40,80 В с максимунут. мом 49,40 В и минимумом 32,10 В. Получающийся Характер источника питания отличается тем, в результате воздействия температуры возникающей что он способен подавать надлежащий заряд дуги расплавленный металл под действием силы 20000 А или менее при напряжении около 60 В. тяжести попадал в тигель, где отверждался. После В процессе работы температура дуги способст- отрезания плиты слиток весил 981,6 кг (2164 фунта). вовала плавке электрода, происходившей в его пе- Затем слиток очищали и механически обрабатывали редней части. Расплавленный исходный металл со- поверхность до достижения гладкости, вследствие бирался в тигле под действием силы тяжести. Ванне чего его окончательный вес составлял 918,5 кг расплавленного металла затем давали остыть при (2025 фунтов) или 93,6 исходного веса отвертемпературе окружающей среды перед тем, как от- жденного слитка. резать плиту от слитка. Слиток весил 1336,75 кг Слиток имел твердость по Бринеллю 4,5-4,7.(2947 фунтов). Затем слиток очищали и подвергали Затем слиток перерабатывали в деформируемые его поверхность механической обработке с целью продукты. обеспечения гладкости. Полученный окончательный Пример 3 Посредством способа, указанного в примере 2,вес был равен 1190,2 кг (2624 фунта), что составляет получили расходуемый электрод, имеющий вес около 89 отвержденного слитка. Слиток имел величину твердости по Бринеллю 1595,7 кг (3518 фунтов). Эталонную смесь сплавв диапазоне 3,8-4,5. Затем слиток перерабатывали в ляемых металлов и порошка тантала готовили, смешивая 0,58 кг (1,28 фунта) кремния, 0,14 кг желаемый деформируемый продукт. В одном варианте аналитические параметры (0,32 фунта) нитрида иттрия и 2,53 кг (5,59 фунта) образцов, взятых из деформируемого изделия, пока- тантала. Затем методом плазменного напыления зали наличие 9-13 весовых частей углерода на мил- наносили эталонную смесь на поверхность тела лион, 64-127 весовых частей кислорода на миллион, электрода в защитной атмосфере аргона в соответ 9 весовых частей азота на миллион, 4 весовых части ствии со способом, указанным в примере 2. Толщиводорода на миллион, 1-15 весовых частей кремния на покрытия составляла примерно от 0,0127 см до на миллион и около 5 весовых частей иттрия на 0,0762 см (0,005-0,030 дюйма). Второй слой порошка тантала наносили методом плазменного напылемиллион. ния до достижения толщины 0,0127-0,0762 см Процедура определения твердости. Деформируемый продукт разрезали в радиаль- (0,005-0,030 дюйма). Потом тело электрода с двумя ном направлении и брали образцы поперек диаметра слоями покрытия помещали в вакуумную дуговую сечения. Величины твердости по Роквеллу по шка- электропечь для переплавки, где тело электрода ле В получали, используя методологию, которая со- крепили с помощью неэлектропроводного электроответствует документу Е-18 Стандартные методы додержателя и подключали к источнику исходного испытаний Американского общества по испытанию заряда величиной примерно 2000-2500 А. Устойчивого значения силы тока достигали через 14 минут. материалов (АТМ). Среднего значения силы тока 16740 А достигали Пример 2 Посредством способа, указанного в примере 1, при среднем напряжении 42,34 В. После механичеполучили расходуемый электрод, имеющий общий ского удаления неровностей поверхности и отделевес 1339,5 кг (2953 фунта). Эталонную смесь сплав- ния плиты слиток имел окончательный вес около ляемых металлов и порошка тантала готовили, сме- 1428,80 кг (3150 фунтов) или 92,5 веса отвершивая 0,58 кг (1,28 фунта) кремния, 0,14 кг (0,32 жденного слитка. фунта) нитрида иттрия и 2,5 кг (5,59 фунта) тантала. Перед нанесением смеси сплава на слиток этот сли 7 8741 Слиток имел величину твердости по Бринеллю 12. Способ по п. 11, отличающийся тем, что 4,6-4,8. Затем слиток перерабатывали в деформи- сила подаваемого тока изменяется менее чем на 1 руемые продукты. от среднего значения силы тока, подаваемого на электрод в течение цикла плавки. ФОРМУЛА ИЗОБРЕТЕНИЯ 13. Способ формования деформируемого металлического продукта из расходуемого электрода,1. Способ формования деформируемого метал- включающий формование тела расходуемого элеклического продукта из расходуемого электрода, трода из исходного металла с нанесением на его повключающий формование тела расходуемого элек- верхность, по меньшей мере, первого слоя сплава,трода из исходного металла с нанесением на его по- содержащего иттрий, кремний, тантал и некоторое верхность, по меньшей мере, первого слоя сплава, количество исходного металла, размещение металустановку металлического тела электрода вблизи от лического тела электрода поблизости от тигля,тигля, имеющего заземляющий источник, индуциро- имеющего источник заземления, возбуждение между вание между телом электрода и заземляющим ис- телом электрода и источником заземления дугового точником дугового разряда, создающего температу- разряда, создающего температуру, достаточную для ру, достаточную для достижения плавки исходного достижения плавления исходного металла и слоя металла и слоя сплава, формирование в тигле ванны сплава, образование в тигле ванны расплавленного расплавленного металла, который впоследствии за- металла, который впоследствии затвердевает с обтвердевает с образованием слитка, и формование разованием слитка, и формование деформируемого деформируемого продукта из слитка, отличающий- продукта из слитка, отличающийся тем, что на ся тем, что на тело электрода первый слой сплава тело электрода наносят первый слой сплава толщинаносят с равномерной толщиной, а ванну расплав- ной 0,00762-0,0762 см, причем вес первого слоя соленного металла одновременно перемешивают при ставляет менее 1 вес. от веса исходного материаплавке тела электрода с нанесенным на него первым ла, иттрий вводят в него в виде нитрида иттрия, при слоем сплава. этом на первый слой наносят второй слой сплавляе 2. Способ по п. 1, отличающийся тем, что ис- мых элементов равномерной толщины, а ванну расходный металл получают электроннолучевой плав- плавленного металла перемешивают одновременно с кой. плавлением тела электрода с нанесенными на него 3. Способ по п. 1, отличающийся тем, что ис- слоями. ходный металл получают химическим осаждением. 14. Способ по п. 13, отличающийся тем, что 4. Способ по п. 1, отличающийся тем, что ис- исходный металл выбирают из группы, состоящей ходный металл выбирают из группы, состоящей из из тантала, ниобия и их сплавов или смесей. тантала, ниобия и их сплавов или смесей. 15. Способ по п. 14, отличающийся тем, что 5. Способ по п. 4, отличающийся тем, что на второй слой содержит некоторое количество исходисходный металл осаждают первый слой средней ного металла. толщины 0,00762-0,0152 см. 16. Способ по любому одному из п.п. 13-15,6. Способ по п. 5, отличающийся тем, что за- отличающийся тем, что для возбуждения дугового земляющий источник представляет собой некоторое разряда между телом расходуемого электрода и исколичество тантала. точником заземления к телу расходуемого электрода 7. Способ по п. 6, отличающийся тем, что от источника питания прикладывают напряжение в первый слой сплавляемых элементов содержит ме- диапазоне от 35 до 45 В при силе тока в диапазоне нее 1 вес.от веса исходного материала, а указан- от 16000 до 17000 А. ные элементы дополнительно включают нитрид ит 17. Способ по п. 16, отличающийся тем, что трия, кремний и тантал. силу подаваемого тока изменяют менее чем на 18. Способ по п. 7, отличающийся тем, что ис- от средней силы тока, подаваемого на электрод в ходный металл в теле электрода имеет вес в диапа- процессе цикла плавления. зоне примерно 22,68-2268 кг. 18. Слиток, содержащий исходный металл и, по 9. Способ по п. 8, отличающийся тем, что меньшей мере, один сплавляемый элемент, выбипервый слой осаждают на исходный металл плаз- раемый из группы, состоящей из иттрия, кремния и менным напылением. тантала, отличающийся тем, что, по меньшей ме 10. Способ по п. 9, отличающийся тем, что ти- ре, один сплавляемый элемент равномерно распрегель выполнен из металла, имеющего высокий ко- деляется в слитке, а слиток имеет твердость по Бриэффициент теплопроводности. неллю более 4,5, причем слиток содержит менее 111. Способ по любому одному из п.п. 1-10, вес. иттрия и кремния, а любое количество присутотличающийся тем, что для возбуждения дугового ствующего иттрия вводят в него в форме нитрида разряда между телом расходуемого электрода и ис- иттрия. точником заземления к телу расходуемого электрода 19. Слиток по п. 18, отличающийся тем, что от источника питания прикладывают напряжение в общий вес исходного материала и сплавляемых эледиапазоне от 35 до 45 В при силе тока в диапазоне ментов находится в диапазоне 22,68-2268 кг. от 16000 до 17000 А. 8 8741 20. Слиток по п. 18, отличающийся тем, что 24. Расходуемый электрод для использования в исходный материал выбирают из группы, состоящей вакуумном переплаве, состоящий из тела, закрепиз тантала, ниобия и их сплавов или смесей. ленного в неэлектропроводном держателе, причем 21. Слиток по п. 19, содержащий примерно тело имеет продольную ось и поверхность перимет 5-100 весовых частей углерода на миллион, пример- ра с передней частью тела, отстоящей в осевом нано 10-200 весовых частей кислорода на миллион, правлении от держателя, при этом тело выполнено примерно 5-200 весовы частей азота на миллион, из электро- и теплопроводного исходного металла,примерно 1-1000 весовых частей кремния на милли- содержащего, по меньшей мере, тантал, и имеет он и примерно 1-1000 весовых частей иттрия на первый слой сплава, содержащий иттрий, кремний и миллион. тантал, отличающийся тем, что он содержит вто 22. Деформируемый металлический продукт, рой слой сплава, нанесенный на первый слой сплаполученный из слитка, отличающийся тем, что его ва, у которого оба слоя сплава относительно поверхполучают из слитка по п.п. 18-21. ности периметра электрода имеют среднюю толщи 23. Деформируемый металлический продукт по ну в диапазоне 0,00762-0,0762 см, причем первый п. 22, отличающийся тем, что он содержит 9-13 слой сплава имеет температуру плавления ниже, чем весовых частей на миллион углерода, 64-127 весо- температура исходного металла, а вес каждого слоя вых частей на миллион кислорода, 9 весовых частей сплава составляет менее 1 вес. от веса электрода,на миллион азота, 4 весовых части на миллион водо- при этом иттрий вводят в них в виде нитрида итрода, 1-15 весовых частей на миллион кремния и 5 трия. весовых частей на миллион иттрия. Верстка Казпатент, исполнитель Л.Н.Анищенко Ответственный за выпуск Э.З.Фаизова Корректор Н.Д.Харитонова

МПК / Метки

МПК: C22B 4/00, C22C 27/02, C22B 34/24, C22C 1/10, C22B 9/20, B23K 35/32, B23K 35/40

Метки: расходуемого, электрод, способ, деформируемый, продукта, вариант, продукт, расходуемый, металлический, слиток, формования, металлического, электрода, деформируемого

Код ссылки

<a href="https://kz.patents.su/13-8741-sposob-formovaniya-deformiruemogo-metallicheskogo-produkta-iz-rashoduemogo-elektroda-ego-variant-slitok-deformiruemyjj-metallicheskijj-produkt-i-rashoduemyjj-elektrod.html" rel="bookmark" title="База патентов Казахстана">Способ формования деформируемого металлического продукта из расходуемого электрода, его вариант, слиток, деформируемый металлический продукт и расходуемый электрод</a>

Предыдущий патент: Устройство для распределения сыпучего материала

Следующий патент: Способ элюирования драгоценных металлов, адсорбированных на активированном угле

Случайный патент: Способ лечения генерализованных форм злокачественных новообразований