Способ получения синтез-газа в установке, включающей двигатель внутреннего сгорания компрессионного типа

Номер патента: 24296

Опубликовано: 15.07.2011

Авторы: Толчинский Лев Соломонович, Длинский Юрий Львович, Батенин Вячеслав Михайлович

Формула / Реферат

Изобретение относится к получению синтез-газа. Способ получения синтез-газа осуществляют на установке, включающей многоцилиндровый четырехтактный или двухпоршневый двухтактный двигатель внутреннего сгорания компрессионного типа. Способ включает приготовление смеси, состоящей из углеводородного сырья, водяного пара и воздуха или обогащенного кислородом воздуха - топливного заряда с коэффициентом избытка воздуха - окислителя 0,3-0,58 для метана, дальнейший предварительный подогрев топливного заряда, последовательную подачу его в цилиндры двигателя. Далее осуществляют дополнительный нагрев топливного заряда в такте сжатия поршнем, объемное воспламенение его в зоне верхней мертвой точки за счет самовоспламенения дополнительно введенных в топливный заряд добавок в виде жидких или газообразных веществ с температурой воспламенения ниже температуры воспламенения топливного заряда. Далее осуществляют расширение и охлаждение продуктов, образовавшихся при обратном ходе поршня двигателя, к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ, последующее их охлаждение, очистку от сажи, окончательное охлаждение и конверсию в метанол или диметиловый эфир.

Текст

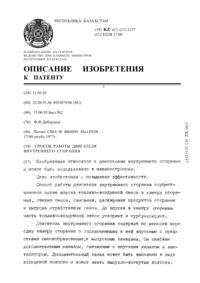

(51) 01 3/34 (2010.01) 02 43/12 (2010.01) 02 47/02 (2010.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ на установке, включающей многоцилиндровый четырехтактный или двухпоршневый двухтактный двигатель внутреннего сгорания компрессионного типа. Способ включает приготовление смеси,состоящей из углеводородного сырья, водяного пара и воздуха или обогащенного кислородом воздуха топливного заряда с коэффициентом избытка воздуха - окислителя 0,3-0,58 для метана,дальнейший предварительный подогрев топливного заряда, последовательную подачу его в цилиндры двигателя. Далее осуществляют дополнительный нагрев топливного заряда в такте сжатия поршнем,объемное воспламенение его в зоне верхней мертвой точки за счет самовоспламенения дополнительно введенных в топливный заряд добавок в виде жидких или газообразных веществ с температурой воспламенения ниже температуры воспламенения топливного заряда. Далее осуществляют расширение и охлаждение продуктов,образовавшихся при обратном ходе поршня двигателя, к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ,последующее их охлаждение, очистку от сажи,окончательное охлаждение и конверсию в метанол или диметиловый эфир.(72) Батенин Вячеслав МихайловичДолинский Юрий ЛьвовичТолчинский Лев Соломонович(74) Тагбергенова Алма Таишевна Тагбергенова Модангуль Маруповна(54) СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В УСТАНОВКЕ, ВКЛЮЧАЮЩЕЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ КОМПРЕССИОННОГО ТИПА Изобретение относится к химической технологии и конкретно касается технологии переработки углеводородного сырья, в частности, к получению синтез-газа из газообразного углеводородного сырья, с последующей возможностью конверсии его в метанол или диметиловый эфир. Известны различные способы получения синтезгаза из углеводородного сырья, в том числе парциальным окислением метана кислородом СН 40,52 СО 2 Н 2 Известны способы получения синтез-газа из природного газа, газовых смесей, содержащих Н 2 и СО,на основе различных видов конверсии кислородной конверсии или, как это принято в зарубежной технической литературе,некаталитического парциального окисления,автотермического реформинга, протекающего на катализаторе в реакторе шахтного типа и парового реформинга,проводимого в трубчатой печи с внешним обогревом труб(см. Производство технологического газа для синтеза аммиака и метанола из углеводородных газов. Изд. Химия,Москва, 1971, под редакцией А.Г. Лейбуш). При получении газа для синтеза метанола автотермический реформинг природного газа с добавлением С 2 проводится путем выполнения следующих стадий сатурации с Н 2 исходного природного газа, смешивания его с СО 2 и подогрева до температуры 550-600 С в теплообменнике возвратным конвертированным газом и последующей конверсии парогазовой смеси исходного состава при следующих соотношениях СО 2 Н 2 ОСН 40,20,91,0 в шахтном каталитическом реакторе с кислородом при соотношении О 2 СН 4 0,61,0. Реакция протекает на никельсодержащем катализаторе (6 на носителе из А 2 О 3) при температуре 850-95 С. Полученный конвертированный газ после охлаждения в котлеутилизаторе, теплообменнике для подогрева исходной парогазовой смеси, водном скруббере проходит далее очистку от СО 2 с использованием моноэтаноламинового раствора (МЭА) (18-20 мас. МЭА) и подается далее на компрессию и синтез метанола. К недостаткам приведенного способа можно отнести следующее 1. В конвертированном газе после автотермической конверсии имеет место повышенное содержание СО 2(9 об.), что требует дальнейшей дополнительной очистки от СО 2. 2. В конвертированном газе высоко содержание водорода и,следовательно,повышенное соотношение Н 2/СО(2,3), что приводит к повышенным расходам СОН 2 на единицу продукции. При синтезе метанола требуется соотношение, так называемый функционал т(Н 2 СО 2)/(СОСО 2)2,05. 3. В результате проведения реакции синтеза метанола водород оказывается в избытке и он попадает в продувки, что в результате приводит к повышенным энергоматериальным затратам. Другим способом получения синтез-газа с низким соотношением Н 2 /СО для синтеза метанола является некаталитическое парциальное окисление природного или другого углеводородного газа (Справочник азотчика. Издательство Химия,Москва, 1986). Природный газ реагирует с кислородом при высокой температуре (1300-1500 С) в свободном объеме. Получаемый газ состоит в основном из водорода и оксида углерода. Возможность проведения процесса в отсутствие катализатора обеспечивается высокой температурой горения(1350-1400 С). Для осуществления автотермичности процесса при указанной температуре отношение О 2 СН 4 держат несколько выше стехиометрического, в результате чего в продуктах реакции, кроме Н 2 и СО, появляются водяной пар (Н 2 О) и двуокись углерода (СО 2). Соотношение Н 2 и СО в синтез-газе после некаталитического парциального окисления природного газа составляет около 1,7-1,8. Соотношение Н 2/СО можно варьировать либо дополнительной подачей Н 2 О, либо дополнительной подачей СО 2. Конечное состояние процесса некаталитического парциального окисления природного газа соответствует равновесию реакции водяного газа Н 2 СОН 2 СО 23 которое устанавливается до температуры 1200 С. При более низких температурах из-за кинетических торможений состав газа будет отличаться от равновесного. Независимо от состава исходного природного газа в продуктах реакции в небольшом количестве остается только метан. В процессе неполного окисления углеводорода возможно выделение свободного углерода (сажи) по реакции 2-24 Выделение свободного углерода увеличивается при конверсии высших углеводородов. Для ограничения процесса выделения сажи к исходным реагентам добавляют водяной пар. Таким образом, состав получаемого газа,соотношение Н 2/СО, температура и граница сажевыделения устанавливаются в соответствии с исходными параметрами. Реакция неполного окисления природного газа сопровождается увеличением объема,поэтому применение давления должно препятствовать окислению. С ростом температуры (более 1200 С) давление не лимитирует количественное окисление метана, поскольку температурный фактор компенсирует отрицательное влияние давления и является определяющим. Однако такое некаталитическое парциальное окисление имеет ряд существенных недостатков 1. Повышенный расход кислорода на исходный метан (или природный газ) приводит к повышенным расходам по сравнению с автотермическим реформингом. Оборудование для производства кислорода дорогостоящее и составляет до 70 от 2 стоимости производства метанола . Кроме того, производство кислорода является энергоемким производством. 2. В процессе выделяется небольшое количество сажи (углерода), что требует дополнительной стадии очистки, усложняет работу на последующих технологических стадиях. Все это приводит к большим энергоматериальным затратам на единицу продукции. Долгое время существовала необходимость переработки доступных углеродных материалов в дефицитные виды жидкого углеводородного топлива,имеющие предпочтительные характеристики во многих применениях, таких как двигатели внутреннего сгорания, реактивные двигатели и газовые турбины открытого цикла. Так, к примеру, патент США 3986349 рассматривает процесс переработки тврдого угля в жидкое углеводородное топливо путм газификации угля в синтетический газ, гидрогенизации полученного синтетического газа и извлечения жидкого углеводородного топлива из продукта гидрогенизации. Жидкое углеводородное топливо используется для выработки энергии путм относительно чистого сжигания в газовой турбине открытого цикла. Природный газ часто встречается в больших количествах в регионах, которые экономически невыгодно развивать из-за отсутствия местных рынков газа или высокой стоимости транспортировки газа на удалнные рынки. Альтернативой является производство природного газа и переработки его в полевых условиях в более утилитарное жидкое углеводородное топливо или жидкий химический продукт для местного использования или для более эффективной по стоимости транспортировки на удалнные рынки. Процессы переработки лгких углеводородных газов, таких как природный газ, в более тяжлые углеводородные жидкости известны из уровня техники. Такие процессы обычно используют косвенную переработку метана в синтетические парафиновые углеводородные соединения,когда метан сначала перерабатывается в синтетический газ,содержащий водород и моноксид углерода, с последующей переработкой синтетического газа в синтетические парафиновые углеводородные соединения через реакцию Фишера-Тропша. Непереработанный синтетический газ, оставшийся после реакции Фишера-Тропша, обычно каталитически преобразуется заново в метан посредством реакции метанизации и перегоняется на вход процесса для увеличения общей эффективности процесса переработки. Переработка метана в синтетический газ часто выполняется путм высокотемпературного парового реформинга, при котором метан и пар эндотермически реагируют над катализатором,содержащимся во множестве подогреваемых снаружи трубок, установленных в большой 3 топочной печи. Альтернативно метан перерабатывается в синтетический газ посредством частичного окисления, при котором мета н экзотермически реагирует с очищенным кислородом. Частичное окисление с использованием очищенного кислорода требует установки для отделения кислорода, имеющей значительную мкость сжатия, и, следовательно,имеющей значительные требования по мощности. Производство синтетического газа с помощью любого вышеупомянутого средства отнимает большую часть суммарной стоимости установки,перерабатывающей метан в парафиновые углеводородные соединения. Автотермический реформинг является менее дорогостоящим средством переработки метана в синтетический газ. Автотермический реформинг использует комбинацию частичного окисления и парового реформинга. Эндотермическое тепло,требуемое для реакции парового реформинга,получается из экзотермической реакции частичного окисления. Однако,в отличие от вышеописанной реакции частичного окисления,воздух используется в качестве источника кислорода для реакции частичного окисления. Вдобавок,синтетический газ, вырабатываемый в процессе автотермического реформинга,содержит значительные количества азота из впускаемого воздуха. Следовательно,невозможно снова подавать в цикл непереработанные компоненты,содержащиеся в остаточном газе,без нежелательного накапливания избытка азота в процессе. Производство синтетического газа с растворнным азотом посредством автотермического реформинга или частичного окисления с помощью воздуха с последующей переработкой синтетического газа реакцией ФишераТропша по патентам США 2552308 и 2686195 является, тем не менее, полезным средством получения синтетических углеводородных жидких продуктов из метана. Патент США 4833170 описывает другой пример автотермического реформинга, в котором газообразный лгкий углеводород реагирует с воздухом в присутствии заново вступающей в реакцию двуокиси углерода и пара для производства синтетического газа. Синтетический газ получается в присутствии катализатора углеводородного синтеза, содержащего кобальт,формируя поток остаточного газа и поток жидкости,содержащей более тяжлые углеводороды и воду. Более тяжлые углеводороды отделяются от воды и извлекаются в качестве продукта. Остаточный газ каталитически сжигается с добавлением воздуха, формируя двуокись углерода и азот,которые разделяются. По меньшей мере часть двуокиси углерода заново податся в реакцию на стадию автотермического реформинга. Несмотря на то, что известные способы переработки углеводородного газа, такие как описанный в патенте США 4833170, могут быть относительно эффективны для переработки лгких углеводородных газов в более тяжлые жидкие углеводороды, эти процессы не является полностью эффективными по стоимости из-за значительных капиталовложений в оборудование и энергию,потребляемую для сжатия впускаемого воздуха. Мощность, требуемая для сжатия впускаемого воздуха, представляет собой большую часть механической силы, требуемой для действия процесса, и ещ много из этой мощности теряется впустую в виде неиспользуемой энергии давления в остаточном газе из процесса. Впускаемый воздух, требующий сжатия, содержит значительное количество азота,остающегося практически химически инертным при прохождении через процесс, и выходящего в конце концов из процесса в остаточном газе. Более того, хотя остаточный газ имеет значительное химико-энергетическое топливное значение, характерное для моноксида углерода, водорода, метана и более тяжелых углеводородных компонентов, остаточный газ является очень разрежнным, имеющим низкую удельную теплоту сгорания, что делает весьма затруднительным и дорогостоящим использование энергии остаточного газа с высокой эффективностью. Таким образом, очевидно существование необходимости в более эффективном с точки зрения стоимости процессе переработки углеводородного газа. Из 1831468, 30.07.1993 известен способ получения синтез-газа из углеводородного сырья,который включает смешение углеводородного сырья и окислителя кислорода или кислородсодержащего газа или пара и конверсию полученной смеси в присутствии монолитного катализатора при температуре,которая в реакционной зоне не менее чем на 93 ниже точки самовоспламенения смеси, а скорость ввода смеси в реакционную зону превышает скорость процесса проскока пламени. Известный способ требует использования высокоселективного катализатора. Основным недостатком этого изобретения является высокая стоимость катализатора,возможность разрушения катализатора за счет локальных перегревов, возможность образования сажи. Из 5980782, 1999 известен способ смешанного риформинга СН 4 О 2 Н 2 О в реакторе с псевдоожиженным слоем катализатора, в котором газообразные компоненты предварительно подогревают и инжектируют в зону реакции за период меньший, чем время самовоспламенения, т.е. меньше чем 9 мс со скоростью от 8 до 333 м/с. Полученный синтез-газ охлаждают и направляют для дальнейшей переработки. Основным недостатком этого известного изобретения является также необходимость использования катализатора. Известен способ получения синтез-газа,включающий сжигание смеси углеводородного сырья с воздухом, обогащенным кислородом, при а 0,5-0,8, или необогащенным кислородом воздуха при а 0,827-1,2 и взрывное парциальное окисление углеводородов в объеме цилиндра двигателя внутреннего сгорания, расширение и охлаждение продуктов процесса при движении поршня двигателя к нижней мертвой точке, вывод продуктов процесса,содержащих синтез-газ, из реакционного объема при движении поршня к верхней мертвой точке, введение новой порции рабочей смеси при движении поршня к нижней мертвой точке. При этом в качестве углеводородного сырья используется богатый газ коксовых производств, содержащий, в основном, окись углерода, метановую и этиленовую фракции. В цилиндры двигателя внутреннего сгорания подают смесь воздуха с указанным сырьем, а взрывному парциальному окислению предшествует принудительное воспламенение смеси. Удельная производительность процесса по углеводородному сырью составляет около 700 кг/м 3 ч (Казарновский Я.С. и др. Взрывная конверсия метана, М. Труды ГИАП, 1957, Т.УП, с. 89-105). Получение синтез-газа сочетается с выработкой электроэнергии. Использование в указанном способе не природного газа, а продукта его переработки богатого газа коксовых производств, привязывает производство синтез-газа к коксовым производствам. Кроме того, при осуществлении способа с использованием необогащенного воздуха при а 0,827-1,2 в продуктах процесса содержание СО 2 в 1,5-2 раза больше, чем СО, содержание водорода не удовлетворяет требованию синтеза, а при а 1 водород вообще отсутствует. Так, например, при работе на необогащенном воздухе и а 0,827 отношение Н 2/СО составляет 0,76 и ни в одном примере не достигает значения 2,0, принятого для синтеза метанола. При осуществлений способа на воздухе,обогащенном кислородом, при а 0,5-0,8 содержание кислорода 50 и 29 соответственно указанным, а соотношение Н 2/СО не соответствует требованиям каталитического синтеза (в ряде случаев меньше единицы). При этом для а 0,8 содержание СО 2 равно содержанию СО. Известен способ получения синтез-газа по патенту РФ 2096313 20.11.1997, в котором исключается применение катализаторов. Известный способ осуществляют в следующем порядке- предварительно смешивают углеводородное сырье с воздухом до а 0,5-0,8- нагревают полученную смесь до температуры 200450 С- подают нагретую смесь в объем цилиндра двигателя внутреннего сгорания компрессионного типа при движении поршня к нижней мертвой точке- при сжатии смеси в объеме цилиндра движением поршня к верхней мертвой точке до ее самовоспламенения и получения температуры 13002300 С на период 10-210-3, осуществляют парциальное окисление углеводородного сырья- далее охлаждают полученные продукты процесса окисления, расширяя их при движении поршня к нижней мертвой точке 4- при движении поршня к верхней мертвой точке выводят продукты процесса, содержащие синтез-газ. Описанный цикл повторяют с частотой,превышающей 350 мин 1. Основным недостатком способа по патенту РФ 2096313 является слишком высокая температура предварительного подогрева при запуске,что не дает возможности использования серийных дизелей. Устройство,с помощью которого осуществляют данный известный способ получения синтез - газа, основано на двигателе внутреннего сгорания компрессионного типа,цилиндр которого представляет собой замкнутый реакционный объем, в котором размещен поршень. Впускной и выпускной клапаны размещены в зоне верхней мертвой точки цилиндра,при этом впускной клапан связан со смесителем окислителя и углеводородного сырья и устройством их подогрева, а выпускной клапан связан с примником продуктов окисления. Поршень цилиндра через кривошипно-шатунный механизм связан с приводом. Описанное устройство для получения синтез-газа работает циклично с частотой движения поршня в цилиндре не менее 350 мин-1. Меньшая частота цикла приводит к относительно меньшей скорости сжатия, которая не обеспечивает самовоспламенения рабочей смеси. Из 2120913, 27.10.1998 известен другой способ получения синтез-газа, который включает парциальное окисление углеводородного сырья кислородом воздуха в объеме цилиндра двигателя внутреннего сгорания при соотношении количества кислорода к количеству углеводородного сырья а 0,4-0,5. При этом, в момент положения поршня в верхней мертвой точке, часть смеси углеводородного сырья с воздухом при отношении количества кислорода к количеству углеводородного сырья а 0,8-1,2 в количестве 510 от объема исходной смеси изолированно от нее подвергают воспламенению и глубокому окислению. Далее смешивают продукты глубокого окисления с исходной смесью в рабочем объеме цилиндра и воспламеняют ее. Расширяют и охлаждают продукты процесса при движении поршня к нижней мертвой точке, выводят продукты процесса,содержащие синтез-газ, из реакционной зоны при движении поршня к верхней мертвой точке. Затем цикл повторяют. Благодаря тому, что в известном способе часть углеводородного сырья с воздухом при а 0,8-1,2 в количестве 5-10 объема исходной смеси при положении поршня в верхней мертвой точке подвергают предварительному воспламенению и глубокому окислению изолированно от основного объема смеси, а затем эту часть впрыскивают высокоэнергетичной струей в основной объем смеси, в рабочем объеме цилиндра исходная смесь подвергается интенсивному перемешиванию и воспламенению, достигается повышение производительности данного способа получения синтез-газа. Основным недостатком этого известного способа получения синтез-газа 5 является низкая концентрация водорода и большое количество сажи. Установка, с помощью которой осуществляют этот способ, содержит основанный на двигателе внутреннего сгорания химический реактор сжатия,включающий цилиндр и камеру предварительного воспламенения. В цилиндре размещен поршень и впускной клапан, через который в цилиндр и в камеру предварительного воспламенения подают смесь углеводородного сырья с воздухом. На цилиндре установлен выпускной клапан, который предназначен для вывода продуктов процесса. Камера предварительного воспламенения имеет отдельный клапан, через который подают воздух до достижения в камере значения а 0,8-1,2. Объем предварительной камеры воспламенения составляет 5 от объема цилиндра при положении поршня в верхней мертвой точке. В процессе получения синтез-газа при положении поршня вблизи верхней мертвой точки- углеводород-воздушную смесь указанного состава в камере предварительного воспламенения подвергают воспламенению от искры. Далее высокоэнергетичная струя сильно турбулизованного газа вбрасывается со скоростью около 10-3 м/с в рабочий объем цилиндра в течение 1-3 -10-2 с. В рабочем объеме цилиндра исходная смесь подвергается смешению с продуктами глубокого окисления и воспламенению, происходит процесс парциального окисления. При движении поршня в цилиндре к нижней мертвой точке происходит расширение продуктов процесса, их охлаждение и закалка. При последующем движении поршня к верхней мертвой точке продукты процесса выводят из цилиндра через выпускной клапан. Подачу в цилиндр и в камеру предварительного воспламенения свежей рабочей смеси производят при движении поршня к нижней мертвой точке и открытии впускных клапанов. Так циклично работает установка и осуществляется способ получения синтез-газа. Из 2191743, 27.10.2002 известенспособ получения синтез-газа в специальном устройстве. Способ получения синтез-газа включает смешивание углеводородного сырья с воздухом в соотношении, соответствующем коэффициенту избытка окислителяменьше 1, принудительное воспламенение воздушно- углеводородной смеси и парциальное окисление углеводородного сырья кислородом воздуха в реакционной зоне, охлаждение с последующим выводом продуктов процесса,содержащих синтез-газ, и введение новой порции углеводородного сырья и воздуха, при этом подогрев углеводородного сырья и воздуха осуществляют при повышенных давлении и температуре, на 50-100 С ниже температуры самовоспламенения их смеси,процесс парциального окисления углеводородного сырья проводят в проточной камере горения, при этом принудительное воспламенение проводят при коэффициенте избытка окислителя 0,6-0,7, и после прогрева проточной камеры горения соотношение кислорода к углеводородному сырью доводят до уровня, соответствующего значению 0,30-0,56. При этом процесс охлаждения продуктов парциального окисления,выходящих из реакционной зоны, проводят со скоростью не ниже 3000 С/с. Устройство для получения синтез-газа включает камеру парциального окисления углеводородного сырья кислородом воздуха,смеситель, систему расширения и охлаждения продуктов парциального окисления и вывода синтезгаза. Также оно снабжено системой предварительного подогрева углеводородного сырья и воздуха,регулятором расхода углеводородного сырья. При этом камера парциального окисления углеводородного сырья содержит средство воспламенения и выполнена в виде проточной камеры горения, ко входу которой через антипроскоковую решетку пристыкован смеситель, а к смесителю подключены подводящая труба углеводородного сырья и подводящая труба воздуха, обе указанные подводящие трубы охвачены с зазором рекуператорным патрубком, один конец которого пристыкован к выходу из проточной камеры горения, а другой, открытый конец сообщается с полостью теплообменника, который образ ова н оболочкой,огра ничива ющей полость вокруг рекуператорного патрубка. Кроме того, в полости теплообменника расположены трубчатый нагреватель углеводородного сырья и трубчатый нагреватель воздуха. При этом к одному концу трубчатого на гр евателя углеводородного сырья подключен регулятор расхода углеводородного сырья, а другой конец через упомянутую подводящую трубу связан со смесителем. Один конец трубчатого нагревателя воздуха подключен к источнику воздуха, а другой конец через подводящую трубу связан со смесителем. Вместе с тем теплообменник снабжен штуцером для вывода из его полости синтез-газа. Данное устройство отличается сложностью, не позволяет использовать в качестве исходного сырья газовую смесь, сильно забалластированную азотом. В качестве наиболее близкого аналога к предложенному способу является способ получения синтез-газа,включающий парциальное окисление углеводородного сырья окислителем в двигателе внутреннего сгорания компрессионного типа при коэффициенте избытка окислителя менее 0,8, подачу для активизации в рабочий объм двигателя внутреннего сгорания инициаторов парциального окисления. Инициаторы подают в количестве менее 10 к углеводородному сырью, степень сжатия двигателя внутреннего сгорания выбирают и/или регулируют от 13 до 30 и рабочие поверхности двигателя внутреннего сгорания изготавливают из материалов и/или покрывают материалами, которые активизируют процесс парциального окисления ( 2167808,27.05.2001). Из 2204727,27.09.2002 известен многоцилиндровый четырехтактный двигатель внутреннего сгорания, работающий как химический реактор сжатия. В процессе работы которого вырабатывается синтез-газ в цилиндрах компрессионного типа двигателя внутреннего сгорания. Известный многоцилиндровый двигатель внутреннего сгорания компрессионного типа, который содержит блок цилиндров, с цилиндрами, каждый из которых имеет калильную свечу с устройством регулировки на гр ева,теплообменник, смеситель, мотор- генератор и турбину с компрессором. Недостатком указанных известных изобретений является то, что при запуске двигателя из холодного состояния будет необходим внешний подогрев топливного заряда до температур, которые, как правило,недопустимы для промышленно выпускаемых дизелей. Калильные свечи дают достаточно о гр аниченный эффект при на гр еве до температур, оговоренных в паспорте на изделие, а более высокий подогрев резко снижает ресурс их работы. Поэтому данные изобретения не позвол ю т в широком диапазоне поддерживать во всех цилиндрах двигателя одинаковые условия воспламенения, что связано с частой заменой свечей и вызванной этим остановкой агрегата. Кроме этого индивидуальная регулировка температуры нагрева свечей связана с применением достаточно дорогого устройства управления и диагностики процесса. Технической задачей заявленной группы изобретения является реализация возможности использования существующих серийно выпускаемых дизелей для создания на их базе генераторов синтезгаза. Итак,технической задачей заявленного изобретения является возможность получения синтез-газа на существующих серийно выпускаемых дизелях для создания н а их базе генераторов синтез-газа при использовании самых различных углеводородных газов, таких как природный газ, шахтный метан, попутные нефтяные газы с одновременной выработкой электроэнергии. Поставленная техническая задача достигается способом получения синтез- газа в установке,включающей многоцилиндровый четырехтактный или двухпоршневый двухтактный двигатель внутреннего сгорания компрессионного типа, работающего в режиме химического реактора сжатия, который включает приготовление смеси,состоящей из углеводородного сырья, водяного пара и воздуха или обогащенного кислородом воздуха - топливного заряда с коэффициентом избытка воздуха окислителя 0,3-0,58 для метана, дальнейший предварительный подогрев образ овавшегося топливного заряда, последовательную подачу его в цилиндры двигателя, дополнительный нагрев его в такте сжатия поршнем, объемное воспламенение его в зоне верхней мертвой точки за счет самовоспламенения дополнительно введенных в топливный заряд жидких или газообразных веществ с температурой воспламенения ниже температуры воспламенения топливного заряда, в 6 результате чего осуществляется запуск двигателя,как химического реактора сжатия и парциальное окисление углеводородной смеси - топливного заряда в объеме цилиндров внутреннего сгорания,последующие расширение и охлаждение продуктов,образовавшихся при обратном ходе поршня двигателя, к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ,последующее их охлаждение, очистку от сажи,окончательное охлаждение и конверсию в метанол или диметиловый эфир, при этом процесс парциального окисления при выходе агрегата химического реактора сжатия на рабочий режим поддерживают за счет остаточных газов в цилиндрах,количество которых регулируют перенастройкой механизма газораспределения,дополнительным прогревом за счет разогрева двигателя и внешним регулированием температурой подогрева топливного заряда. При этом способ, заявленный в качестве изобретения осуществляется в установке, которая включает многоцилиндровый четырехтактный или двухпоршневый двухтактный двигатель внутреннего сгорания компрессионного типа, работающий в режиме химического реактора сжатия,содержащий систему впускных и выпускных клапанов, при этом указанный двигатель снабжен системой подачи воздуха и углеводородного сырья,топливного заряда, системой подогрева, в том числе предварительного подогрева,воздуха и углеводородного сырья,состоящей из воздухонагревателя, теплообменников и смесителя,системой охлаждения синтез- газа, состоящей в свою очередь из теплообменника и холодильника,обратимым мотор-генератором,вырабатывающим электроэнергию,питающую многоступенчатый компрессор синтезгаза,и жестко связанный с двигателем,высокотемпературный фильтр очистки синтез-газа от сажи, -холодильник, каплеуловитель, и при этом запуск двигателя в режим химического реактора сжатия и управление режимом его работы, а также составом получаемого синтез- газа выполняют с возможностью регулирования коэффициента избытка окислителя и температуры предварительного подогрева в теплообменнике при установившемся режиме или температурой на выходе пускового воздухонагревателя. В качестве жидких или газообразных веществ с температурой воспламенения ниже температуры воспламенения, вводимых в топливный заряд,используют спирты,моторные топлива,углеводородные газы и др. вещества. Для идентификации работы отдельных цилиндров осуществляют дополнительную возможную подачу непосредственно в зону впускных клапанов необходимых компонентов для корректировки момента воспламенения смеси в каждом цилиндре. Такими компонентами, в частности, являются природный или попутный нефтяной газ, метанол или заметаноленная вода, сопутствующие продукты при 7 дальнейшей переработке метанола или диметилового эфира в бензиновые фракции. На фиг. 1 представлена принципиальная схема установки, используемой для осуществления способа. Подогретый в воздуходувке (1) и догретый до необходимой температуры в теплообменнике (2) воздух в смесителе(3) смешивается с углеводородным газом (природным, попутным нефтяным газом, шахтным метаном) и подается на вход дизеля (4). Двигатель жестко, без проскальзывания, соединен с обратимым моторомгенератором, например, с помощью муфты (5). Электроэнергия, вырабатываемая им, питает компрессор (6) синтез-газа. Полученный в ГСГ синтез-газ охлаждается в теплообменнике (2),очищается от сажи в высокотемпературном фильтре(8) и после окончательного охлаждения в холодильнике (9) поступает через каплеуловитель(10) на вход многоступенчатого компрессора (7), где дожимается до давления, необходимого для конверсии синтез- газа в метанол или диметиловый эфир. При этом используют многоцилиндровый двигатель четырехтактный или двухпоршнево й двухтактный. Количеством цилиндров определяется мощность и производительность агрегата. Например, Коломенский завод выпускает дизели от 4-х до 20-ти цилиндров. Из этого ряда выбирается любой расчетно-необходимый. Используются внешние устройства для реализации заявленного изобретения(воздуходувка,теплообменники,смеситель),которыми снабжен двигатель внутреннего сгорания,работающий в режиме ХРС и предназначенные для выполнения необходимых процедур по подготовке топливного заряда (смеси углеводородных газов),подогрев воздуха к подаче в цилиндры двигателя. В них происходит смешение необходимых компонентов,подогрев до температуры,обеспечивающей самовоспламенение смеси в конце такта сжатия. Величина дополнительного подогрева определяется степенью сжатия в цилиндрах,составом газовоздушной смеси,наличием различных добавок, величиной давления на входе в двигатель и др. факторами. На больших промышленных многоцилиндровых двигателях температура подготовленной смеси на входе в отдельные цилиндры может отличаться за счет различных расстояний от входа и потерь тепла во всасывающем коллекторе. Разница этих температур на 3-5 С уже существенна и работа цилиндров будет отличаться. Метан, основной компонент топливного заряда, плохо смешивается с воздухом и возможно попадание смеси различного состава в отдельные цилиндры. Для предотвращения влияния этих двух факторов на состав получаемого синтез- газа применяются специальные мероприятия по корректировке режима. Механизм газораспределения в ДВС обеспечивает момент необходимого открытия и закрытия впускных и выпускных клапанов. В нашем случае эти моменты выбираются из соображений(воздуха) не попал в готовый синтез-газ. Обратимый мотор-генератор, жестко связан с двигателем, при этом понятие жестко связан означает, что двигатель и электрогенератор,соединенные между собой муфтой без проскальзывания, имеют одинаковые обороты. Постоянные обороты определяются частотой сети 50 Гц и могут быть 1500, 1000, 630 и т.д. в зависимости от выбранного синхронного генератора и используемого ДВС. Чем выше обороты, тем больше производительность агрегата, но есть ограничения по механическим характеристикам и скорости химических реакций. На всех режимах работы выбранный комплекс дизель электрогенератор работают с постоянным числом оборотов. Управление процессом парциального окисления углеводородных газов является достаточно тонким,особенно если оно осуществляется в цилиндрах химического реактора сжатия (модифицированного ДВС) при высоких оборотах, когда весь цикл осуществляется за 10-3 сек. Определяющим моментом,от которого зависит полнота прохождения реакций, является момент воспламенения смеси в цилиндрах. Это достигается за счет комплекса мероприятий, предусмотренных в заявке, и назван режимом управляемого самовоспламенения. Величинаизависят от состава углеводородного газа, на котором работает установка и в каждом конкретном случае определяются расчетным и экспериментальным путем. Общий диапазонот 70 С до 250 С. Изобретение решает задачу создания способа получения синтез-газа,пригодного для дальнейшей каталитической переработки. Применение заявленного способа позволяет получить синтез-газ с использованием данной установки,основанной на выпускаемых промышленностью двигателях внутреннего сгорания,компрессионного типа, работающих по принципу химического реактора сжатия. При этом последние работают по типу компрессионного двигателя, т.е. с воспламенением смеси воздуха и углеводородного сырья от сжатия при внешнем смесеобразовании. Использование в способе в качестве углеводородного сырья метана, этана и др. углеводородов, получаемых, в частности, при выделении широкой фракции легких углеводородов из попутных нефтяных газов,позволит улучшить экологическую обстановку в районах добычи и переработки нефти. При этом удельная производительность заявленного изобретения в 2,5-3 раза выше, чем в известном способе, а объемные отношения Н 2 /СО составляют 1,42. Это особенно важно, поскольку известно, что эффективность производства синтезгаза в значительной степени определяет экономичность производства метанола и синтетических моторных топлив. Осуществление процесса парциального окисления метана или других углеводородных газов в цилиндре двигателя внутреннего сгорания является чрезвычайно заманчивым, т.к. при этом сложный химический процесс удается осуществить в одном агрегате, который выполняет роль компрессора, сжимая и нагревая топливный заряд,химического реактора, в котором процесс собственно происходит и охлаждающего устройства, в котором происходит расширение полученного продукта и одновременно совершается механическая работа. Высокие параметры, которые могут быть достигнуты в химическом реакторе сжатия (ХРС) позволяют получить практически термодинамически равновесный состав синтез-газа за очень короткие времена (10-3-10-4)сек. При этом количество сажи остается минимальным. Запуск ХРС, управление режимом его работы и составом получаемого синтез-газа осуществляется с помощью регулирования коэффициента избытка(недостатка) окислителя и температуры предварительного подогрева в теплообменнике (2) при установившемся режиме или температурой на выходе пускового воздухонагревателя (11) в момент запуска. Оперативное воздействие в момент запуска и корректировка процесса работы ХРС в установившемся режиме осуществляется в зависимости от состава углеводородных газов путем воздействия на момент самовоспламенения газовоздушной смеси. Для этой цели могут использоваться отходы основного производства метанола, бензина, либо других продуктов, имеющих более низкую температуру самовоспламенения, чем основной газ,что позволяет, особенно в переходных режимах,четко фиксировать момент воспламенения топливного заряда, а это в свою очередь определяет как состав синтез-газа,так и процесс сажеобразования и величину выдаваемой электрической мощности. Запуск агрегата с помощью обратимого моторгенератора от электрической сети дает возможность при переходе на номинальный режим поддерживать обороты за счет частоты сети постоянными, без каких-либо дополнительных устройств,и обеспечивать питание компрессора от собственного источника энергии. Для решения проблем, связанных с работой ХРС в режиме самовоспламенения в заявленном изобретении используют, например, химический реактор сжатия на базе двигателя Д-245 Минского моторного завода, на котором при проведении многочисленных пусков, в т.ч. и длительных, были отработаны различные режимы работы. На установке отработаны режимы пуска и работы на метане, попутных нефтяных газах с повышенным содержанием ШФЛУ (широкая фракция легких углеводородов) при различных значениях а, температуры предварительного подогрева смеси, подачи различных добавок,используемых при запуске и для управления процессом. 8 Итак,в соответствии с заявленным изобретением способ работы многоцилиндрового модифицированного четырехтактного или двухпоршневого двухтактного двигателя внутреннего сгорания компрессионного типа в режиме химического реактора сжатия заключается в том, что предварительно подогретый во внешнем устройстве топливный заряд,состоящий из смеси углеводородных газов с воздухом или обогащенным кислородом воздухом с коэффициентом избытка воздуха 0,3-0,58 для метана, находящегося в диапазоне от интенсивного сажеобразования в зоне медленного горения углеводородной смеси с воздухом до начала взрывного горения, зависящего от состава углеводородного газа, последовательно подается в цилиндры двигателя, в которых в такте сжатия происходит его дополнительный подогрев и объемное воспламенение в зоне ВМТ за счет самовоспламенения дополнительной добавки в топливный заряд необходимого количества жидких или газообразных веществ, имеющих более низкую температуру самовоспламенения по отношению к основному составу, что позволяет при пониженных температурах предварительного подогрева произвести запуск ХРС и осуществить процесс парциального окисления углеводородных газов, который при выходе агрегата на рабочий режим поддерживается за счет разогрева двигателя и влияния остаточного количества синтез-газа в цилиндрах, определяемого перенастройкой механизма газораспределения при этом отпадает необходимость подачи дополнительных веществ, а полученный синтез-газ при обратном ходе п оршня ра сширяется, что сопровожда ется рез ким охлаждением(замораживанием) его состава и совершением механической работы После запуска ХРС при пониженной температуре подогрева топливного заряда за счет дополнительной подачи газообразных или жидких веществ с пониженной температурой самовоспламенения по отношению к основному потоку начинается интенсивный прогрев стенок цилиндра и поршня, что само по себе уже позволяет снизить температуру подогрева топливного заряда за счет уменьшения потерь, но основной вклад вносит горячий синтез-газ, остающийся в цилиндрах, имеющий также более низкую температуру самовоспламенения. Количество этого синтез-газа определяется предварительной настройкой впускных и выпускных клапанов для четкой фиксации момента самовоспламенения топливного заряда в установившемся режиме работы ХРС. ХРС жестко связан с электрическим генератором, включенным в сеть переменного тока и поддерживающим постоянные обороты за счет частоты сети. Для идентификации работы отдельных цилиндров, связанных с отклонениями степени сжатия, разбросом температур смеси на входе и неравномерностью ее состава предусмотрена возможность дополнительной подачи непосредственно в зону впускных клапанов необходимых компонентов для корректировки момента воспламенения смеси в каждом цилиндре. Ниже приводится пример осуществления способа. 1. Предварительно осуществляют подогрев воздуха в воздуходувке. 2. Осуществляют догрев воздуха (окислителя) в теплообменнике до необходимой температуры,например до Т 180-240. 3. Смешивают подогретый воздух(окислитель) с углеводородным сырьем до 0,3-0,58 и подают на вход двигателя(дизеля). 4. Добавляют водяной пар и допревают смесь до ТС 180-240. 5. Последовательно подают полученную смесь (топливный заряд) в цилиндры двигателя (в рабочий объем цилиндра). 6. Осуществляют дополнительный подогрев топливного заряда в такте сжатия поршня и объемное самовоспламенение его в зоне ВМТ, происходящее за счет ранее введенных в топливный заряд добавок веществ(жидких,газообразных),имеющих температуру воспламенения ниже основного состава топливного заряда и получение Температуры 1800-2100 С. 7. Происходит запуск ХРС и осуществляется при этом парциальное окисление углеводородного газа. 8. Охлаждают продукты, расширяя их при движении поршня к НМТ. 9. Выводят продукты процесса, содержащие синтез-газ из цилиндров двигателя при движении поршня к ВМТ. 10. Осуществляют охлаждение синтез-газа до ТС 100-240 и очищают синтез-газ на фильтре от сажи. 11. Охлаждают синтез-газа до ТС 30-40. 12. Осуществляют компремирование и конверсию синтез-газа в метанол или диметиловый эфир. Примеры осуществления способа получения синтез-газа по заявленному изобретению проиллюстрированы в таблице. Синтез-газ перед ЦВД компрессора синтез-газа Синтез-газ на Отработанный входе в блок синтез-газ синтеза метанола Промышленная применимость. Таким образом, заявленное изобретение с указанной совокупностью существенных признаков позволяет обеспечить уверенный запуск и работу агрегата при использовании самых различных углеводородных газов (природный газ, шахтный метан, попутные нефтяные газы) с получением забалластированного азотом синтезгаза с одновременной выработкой электроэнергии. Заявленное изобретение решает задачу создания способа получения синтез-газа,пригодного для дальнейшей каталитической переработки. Применение заявленного способа позволяет получить синтез-газ с использованием специальной установки,основанной на выпускаемых промышленностью двигателях внутреннего сгорания, компрессионного типа,работающих по принципу химического реактора сжатия. При этом последние работают по типу компрессионного двигателя, т.е. с воспламенением смеси воздуха и углеводородного сырья от сжатия при внешнем смесеобразовании. Использование в способе в качестве углеводородного сырья метана, этана и др. углеводородов, получаемых, в частности, при выделении широкой фракции легких углеводородов из попутных нефтяных газов,позволит улучшить экологическую обстановку в районах добычи и переработки нефти. При этом удельная производительность заявленного изобретения в 2,5-3 раза выше, чем в известном способе, а объемные отношения Н 2/СО составляют 1,42. Это особенно важно, поскольку известно, что эффективность производства синтезгаза в значительной степени определяет экономичность производства метанола и синтетических моторных топ лив. Осуществление процесса парциального окисления метана или других углеводородных газов в цилиндре двигателя внутреннего сгорания является чрезвычайно заманчивым, т.к. при этом сложный химический процесс удается осуществить в одном агрегате, который выполняет роль компрессора,сжимая и нагревая топливный заряд, химического реактора, в котором процесс собственно происходит и охлаждающего устройства, в котором происходит 10 расширение полученного продукта и одновременно совершается механическая работа. Высокие параметры, которые могут быть достигнуты в химическом реакторе сжатия (ХРС) позволяют получить практически термодинамически равновесный состав синтез-газа за очень короткое время (10-310-4)сек. При этом количество сажи остается минимальным. Существует несколько вариантов работы ХРС,которые, в основном, отличаются способами воспламенения газовоздушной смеси. Основная трудность связана с воспламенением газовоздушной смеси с низким коэффициентом избытка окислителя а, при котором может быть получен приемлемый состав синтез-газа. Как правило, это зона медленного горения, в которой для поддержания цепной реакции горения необходимы достаточно высокоэнергетические источники поджига. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения синтез-газа в установке,включающей многоцилиндровый четырехтактный или двухпоршневый двухтактный двигатель внутреннего сгорания компрессионного типа,работающего в режиме химического реактора сжатия и который включает приготовление смеси,состоящей из углеводородного сырья, водяного пара и воздуха или обогащенного кислородом воздуха топливного заряда с коэффициентом избытка воздуха - окислителя 0,3-0,58 для метана,дальнейший предварительный подогрев образовавшегося топливного заряда,последовательную подачу его в цилиндры двигателя, дополнительный нагрев его в такте сжатия поршнем, объемное воспламенение его в зоне верхней мертвой точки за счет самовоспламенения дополнительно введенных в топливный заряд жидких или газообразных веществ с температурой воспламенения ниже температуры воспламенения топливного заряда, в результатечего осуществляется запуск двигателя, как химического реактора сжатия и парциальное окисление углеводородной смеси - топливного заряда в объеме цилиндров внутреннего сгорания, последующее расширение и охлаждение продуктов,образовавшихся при обратном ходе поршня двигателя, к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ,последующее их охлаждение, очистку от сажи,окончательное охлаждение и конверсию в метанол или диметиловый эфир, при этом процесс парциального окисления при выходе агрегата химического реактора сжатия на рабочий режим поддерживают за счет остаточных газов в цилиндрах, количество которых регулируют перенастройкой механизма газораспределения,дополнительным прогревом за счет разогрева двигателя и внешним регулированием температурой подогрева топливного заряда. 2. Способ по п. 1, отличающийся тем, что его проводят в установке,включающей многоцилиндровый четырехтактный или двухпоршневый двухтактный двигатель внутреннего сгорания компрессионного типа,работающий в режиме химического реактора сжатия, содержащий систему впускных и выпускных клапанов, при этом указанный двигатель снабжен системой подачи воздуха и углеводородного сырья - топливного заряда,системой подогрева, в том числе предварительного подогрева, воздуха и углеводородного сырья,состоящей из воздухонагревателя, теплообменников и смесителя, системой охлаждения синтез-газа,состоящей в свою очередь из теплообменника и холодильника,обратимым мотор-генератором,вырабатывающим электроэнергию,питающую многоступенчатый компрессор синтез-газа, и жестко связанный с двигателем, высокотемпературный фильтр очистки синтез-газа от сажи, холодильник,каплеуловитель, и при этом запуск двигателя в режим химического реактора сжатия и управление режимом его работы, а также составом получаемого синтез-газа выполняют с возможностью регулирования коэффициента избытка окислителя и температуры предварительного подогрева в теплообменнике при установившемся режиме или температурой на выходе пускового воздухонагревателя. 3. Способ по п.п. 1 или 2, отличающийся тем,что для идентификации работы отдельных цилиндров осуществляют дополнительную возможную подачу непосредственно в зону впускных клапанов необходимых компонентов для корректировки момента воспламенения смеси в каждом цилиндре.

МПК / Метки

МПК: C01B 3/34, F02B 47/02, F02B 43/12

Метки: типа, установке, внутреннего, получения, двигатель, синтез-газа, компрессионного, сгорания, способ, включающей

Код ссылки

<a href="https://kz.patents.su/12-24296-sposob-polucheniya-sintez-gaza-v-ustanovke-vklyuchayushhejj-dvigatel-vnutrennego-sgoraniya-kompressionnogo-tipa.html" rel="bookmark" title="База патентов Казахстана">Способ получения синтез-газа в установке, включающей двигатель внутреннего сгорания компрессионного типа</a>

Предыдущий патент: Электроцентробежный очиститель жидкости

Следующий патент: Гипсовая суспензия, гипсовая панель и способ получения гипсовой суспензии

Случайный патент: Установка кондиционирования воздуха для обитаемых помещений