Способ производства стали в конвертере

Формула / Реферат

Изобретение относится к черной металлургии, в частности к переделу чугуна в конвертерах с оставлением конечного шлака предыдущей плавки, его дезактивацией и с использованием в последующей плавке. Целью изобретения является снижение длительности плавки и расхода чугуна. Способ производства стали, включает оставление конечного шлака в конвертере, присадку кальцийсодержащих материалов, завалку лома, заливку чугуна, продувку кислородом. Дополнительно присаживают низкосернистый высокозольный энергетический уголь в количестве 5-6 кг/т стали на шлак, который оставляют после слива металла с содержанием 0,02-0,03 % углерода, после чего вводят кальцийсодержащие и дополнительно магнийсодержащие материалы в количестве 15-18 кг/т стали, а с увеличением содержания углерода на каждые 0,01% уменьшают расход угля, кальций и магнийсодержащих материалов, соответственно, на 2,0 и 3,0 кг/т стали. Магнийсодержащие материалы присаживают на шлак после присадки низкосернистого высокозольного энергетического угля.

Текст

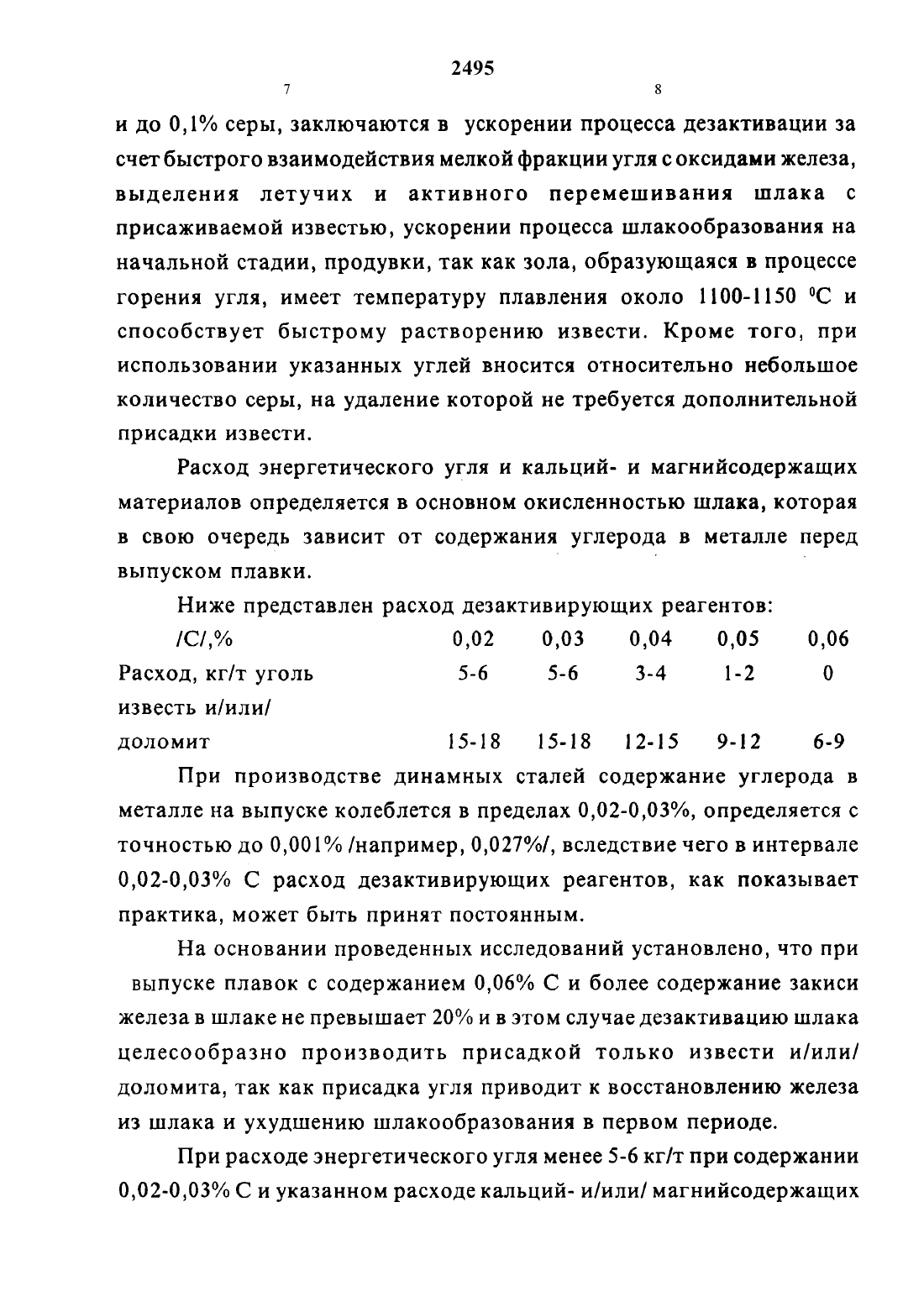

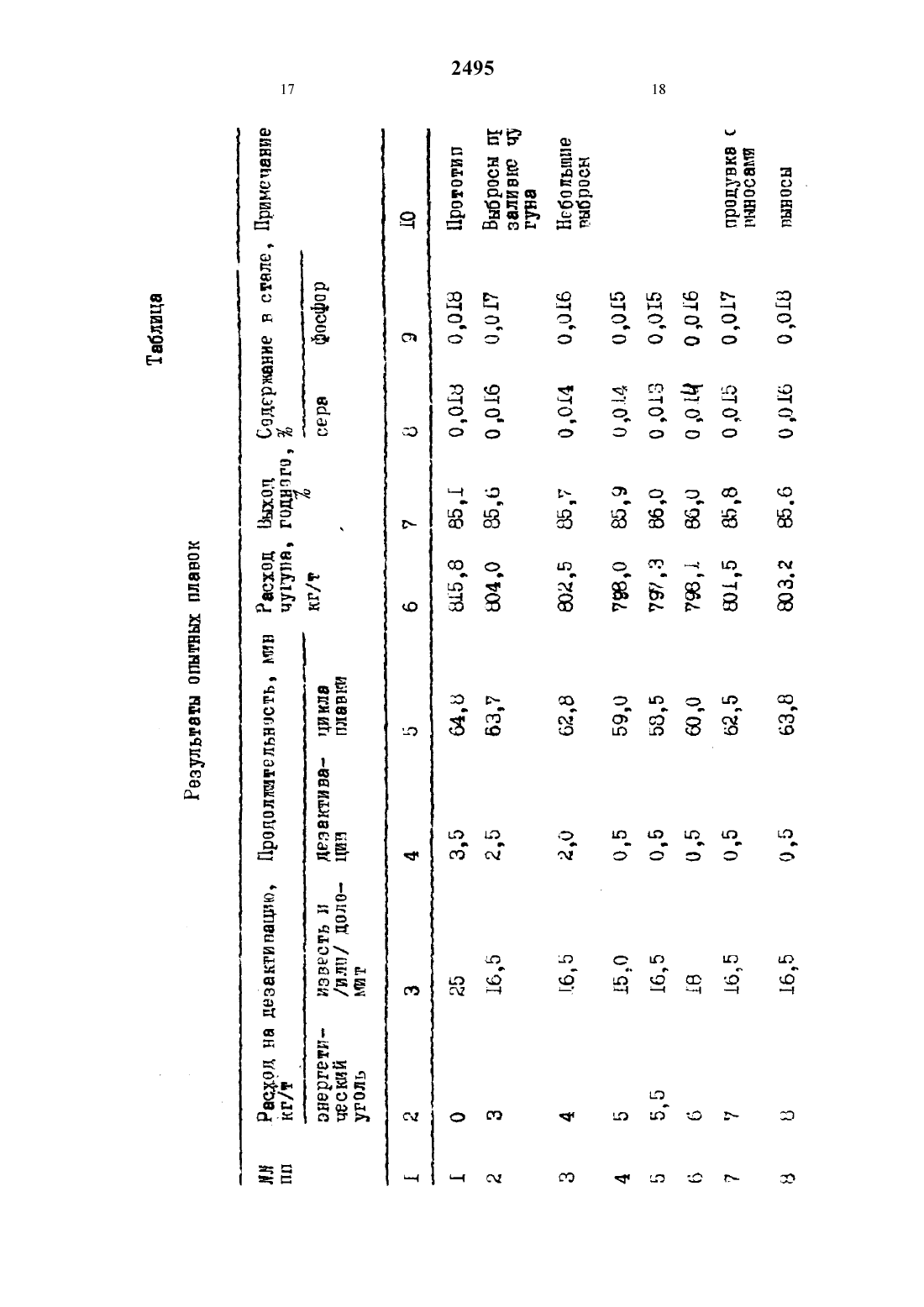

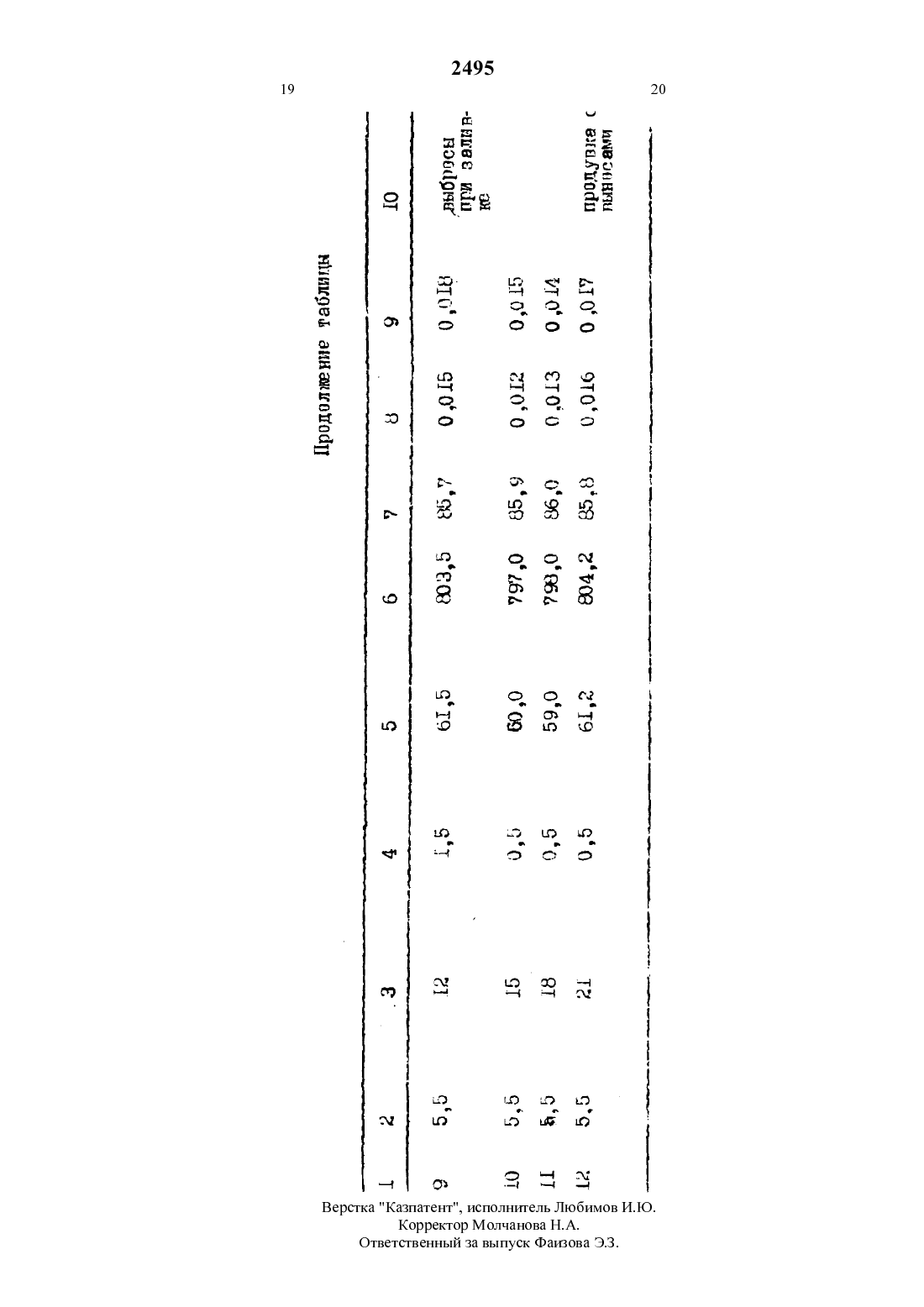

Изобретение относится к черной металлургии, в частности, к переделу чугуна в конвертерах с оставлением конечного шлака предыдущей плавки, его дезактивацией и использованием в последующей плавке.Известен способ производства стали из фосфористых чугунов с оставлением конечного шлака, который после выпуска металла переводят в инертное состояние путем присадки флюсов,представляющих собой продукты восстановления железных руд ГУбЧЗТОС ЖСЛСЗО И ЖСЛСЗНЫС КрИЦЫ, И ПОСЛС нейтрализации на ШЛЗКНедостатком данного способа является повышенный расход чугуна, так как в процессе нейтрализации шлака не происходит восстановление оксидов железа. Кроме того, использование указанных материалов связано с дополнительными капитальными затратами на их изготовление.Известен также способ производства стали в конвертере из фосфористого чугуна, согласно которому для дезактивации конечного шлака, остающегося в конвертере, и устранения выбросов при заливке чугуна, на шлак Перед сливом подают чугунную стружку и уголь в количестве, обеспечивающем минимальное содержание оксидов железа в шлаке /2/.Недостаток указанного способа в том, что восстановление шлака и его охлаждение /замораживание/ затрудняет шлакообразование в первом периоде и, кроме того, уменьшает тепловую отдачу конвертера,так как сокращает расход лома на 50 кг/т чугуна.Наиболее близким техническим решением, выбранным в качестве прототипа, является способ производства стали в конвертере,включающий продувку расплава в два периода с промежуточным скачиванием шлака, оставление конечного шлака в конвертере,согласно которому, с целью повышения рафинирующей способности конечного шлака и увеличения выхода годного, на оставшийся вконвертере шлак присаживают 20-25/о от общего расхода извести /З.Недостаток известного способа в том, что при дезактивации шлака только присадкой известью не достигается нейтрализация всего объема шлака, не снижается содержание оксидов железа в шлаке, что приводит к выбросам при заливке чугуна вследствие бурного протекания процесса обезуглероживания особенно при выплавке динамных и других сталей с содержанием не более - 0,04/о,С т.е. когда содержание закиси железа достигает 30-400/0. При этом увеличивается продолжительность плавки за счет увеличения продолжительности периодов нейтрализации шлака и заливки чугуна, а также повышается расход чугуна вследствие окисления значительной доли его примесей в процессе заливки закисью железа, оставленного в конвертере шлака.Целью изобретения является снижение длительности плавки и расход чугуна.Указанная цель Достигается тем, что в способе производства стали в конвертере, включающем оставление конечного шлака в конвертере, присадку кальцийсодержащих материалов, завалку лома,заливку чугуна, продувку кислородом, согласно изобретению дополнительно присаживают низкосернистый высокозольный энергетический уголь в количестве 5-6 кг/т стали на шлак, который оставляет после слива металла с содержанием 0,02-0,03 А углерода,после чего вводят кальций - и дополнительно магнийсодержащие материалы в количестве 15-18 кг/т, а с увеличением содержания углерода на каждые О 01 расход угля, кальций и магнийсодержащих материалов уменьшают, соответственно, на 2,0 и 3,0 кг/т стали.Сущность изобретения заключается в оптимальной степени дезактивации оставленного в конвертере конечного шлака,обеспечивающей быстрый слив чугуна и снижение его расхода при одновременном улучшении процесса шлакообразования в первом периоде продувки.Преимущества использования вь 1 соко 3 ольного энергетического угля фракции 2-10 мм с содержанием 40-50 /вес./. золы, содержащейи до 0,1 серы, заключаются в ускорении процесса дезактивации за счет быстрого взаимодействия мелкой фракции угля с оксидами железа,выделения летучих и активного перемешивания шлака с присаживаемой известью, ускорении процесса шлакообразования на начальной стадии, продувки, так как зола, образующаяся в процессе горения угля, имеет температуру плавления около 1100-1150 С и способствует быстрому растворению извести. Кроме того, при использовании указанных углей вносится относительно небольшоеколичество серы, на удаление которой не требуется дополнительной присадки извести.Расход энергетического угля и кальций- и магнийсодержащих материалов определяется в основном окисленностью шлака, котораяВ СВОЮ ОЧСРСДЬ ЗЗВИСИТ ОТ СОДСРЖЗНИЯ УГЛСРОДЗ В МСТВЛЛС перед ВЫПУСКОМ плавки.НИЖС представлен расход дезактивирующих РСЗГСНТОВПри производстве динамных сталей содержание углерода в металле на выпуске колеблется в пределах 0,02-003 определяется с точностью до 0,001 /например, 0027/, вследствие чего в интервале 0,02-003 С расход дезактивирующих реагентов, как показывает практика, может быть принят постоянным.На основании проведенных исследований установлено, что привыпуске плавок с содержанием 006 С и более содержание закиси железа в шлаке не превышает 20 и в этом случае дезактивацию шлака целесообразно производить присадкой только извести и/или/ доломита, так как присадка угля приводит к восстановлению железа из шлака и ухудшению шлакообразования в первом периоде.При расходе энергетического угля менее 5-6 кг/т при содержании 0,02-0,03 С и указанном расходе кальций- и/или/ магнийсодержащихматериалов не позволяет снизить содержание оксидов железа в шлаке до оптимальных пределов, что приводит к удлинению периода дезактивации, выбросам при заливке чугуна и его перерасходу /см. табл. примеры 2-3/. При расходе угля более 6 кг/т наблюдается перераскисление шлака, продолжительность дезактивации шлака уже достигла минимального значения, наблюдается ухудшение шлакообразования в первом периоде и выносы по ходу продувки, что вынуждает снижать расход кислорода. Перечисленные недостатки приводят не только к увеличению цикла плавки, но и к снижению выхода годного и повышения расхода чугуна /примеры 7-8/.Как показали опытные плавки, при расходе на дезактивацию шлака извести и/или/ доломита менее 15 кг/т при указанном расходе угля из-за низкого охлаждающего эффекта используемых в небольшом количестве извести и/или/ доломита не достигается оптимальная нейтрализация шлака, что приводит к удлинению периода дезактивации шлака и выбросам и, как следствие, ухудшению техникоэкономических показателей процесса. Расход на дезактивацию шлака кальций- и/или/ магнийсодержащих материаловболее 18 кг/т приводит к переохлаждению шлака, образованию глыб, ухудшению шлакообразования в первом периоде, выносам металла по ходу продувки. В этом случае также не наблюдается дальнейшего снижения продолжительности периода дезактивации всего объема шлака, а с целью снижения выносов приходится снижать минутный расход кислорода, что в конечном итоге приводит к ухудшению показателей процесса /табл. примеры 12-13/.Использование низкосернистого энергетического угля в качестве углеродсодержащего раскислителя обусловлено тем, что во-первых, в отличие, например, от кокса уголь практически не выносит серы / содержание серы до 0,/ и, во-вторых, взаимодействуя с оксидами железа в шлаке, вызывает интенсивное перемешивание /вскипание/ шлака, с присаживаемой известью /или доломитом/ в основном за счетвыделения летучих, что способствует быстрому загущению всего шлака

МПК / Метки

МПК: C21C 5/28

Метки: производства, стали, конвертере, способ

Код ссылки

<a href="https://kz.patents.su/10-2495-sposob-proizvodstva-stali-v-konvertere.html" rel="bookmark" title="База патентов Казахстана">Способ производства стали в конвертере</a>

Предыдущий патент: Способ подачи газопорошковых смесей в расплав

Следующий патент: Устройство для переноса изделий из печи в закалочный бак

Случайный патент: Способ диагностики развития деструкции лёгочной ткани при длительном воздействии малых доз урановой пыли в эксперименте