Способ получения мелкоизмельчённых окрашенных амино-формальдегидных смол

Номер инновационного патента: 28914

Опубликовано: 15.09.2014

Авторы: Барашков Николай Николаевич, Алдонгаров Ануар Акылханович, Мантель Артур Игоревич, Иргибаева Ирина Смаиловна

Формула / Реферат

Процесс получения мелкоизмельченных непрозрачных частиц

Новый пигмент для получения окрашенных мелкоизмельченных частиц на основе аминоформальдегидных смол позволяет получать частицы довольно однородного размера сферической или неправильной формы, имеющие отличную дисперсность и значительную непрозрачность.

Настоящее изобретение описывает способ получения новых высокодисперсных частиц твердого, нерастворимого и тугоплавкого амино-формальдегидного конденсированного полимера в форме рыхлого ярко окрашенного порошка. Указанный продукт обладает удельной площадью поверхности более 100 м2 на грамм и состоит из несферических микрочастиц довольно однородного размера с неправильной формой (если не использованы поверхностно активные вещества) или сферической формы субмикронного размера: до 70% частиц имеет размер менее 0,7 микрона и до 40% имеет размер менее 0,5 микрон (при использовании поверхностно активного вещества или их смеси).

Процесс производства мелкоизмельченных окрашенных частиц заключается в реакции в водной среде (рН = 6-9) мочевины, либо бензогуанамина (или их смеси) с формальдегидом в соотношении 1 моль меламина/бензогуанамина к 1,3 - 3 молям формальдегида с получением водного раствора плавкого олигомера с последующим введением полученного раствора олигомера в органический растворитель с температурой кипения ниже 80 °С и полностью смешиваемый с водой при соотношении по массе 70-30 % раствора олигомера и 30-70 % органического растворителя. Далее происходит окрашивание этой смеси одним или комбинацией нескольких флуоресцентных красителей, с последующим введением окрашенной, содержащей смолы смеси в водный раствор защитного коллоида содержащего 92-98,5 % воды, 1-3% водорастворимого полимера, 0-3 % неионного поверхностно активного вещества или смеси неионных и ионных поверхностно активных веществ и 0,5-2,0 % кислотного отверждающего катализатора при температуре реакции 70-100° С, с последующим разделением отвердевшей смолы от суспензии путем высушивания и дезаггрегации сухой затвердевшей смолы.

Текст

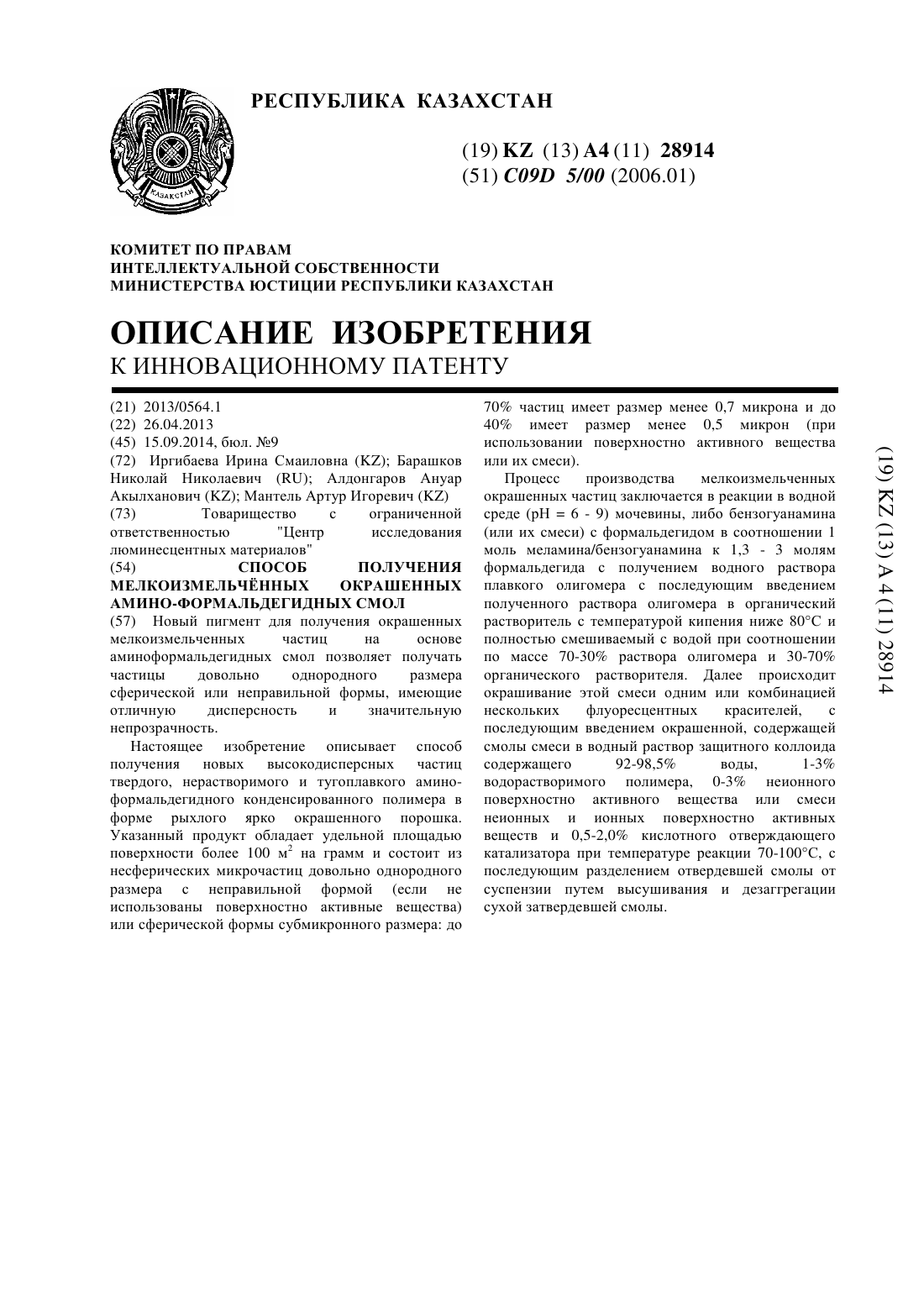

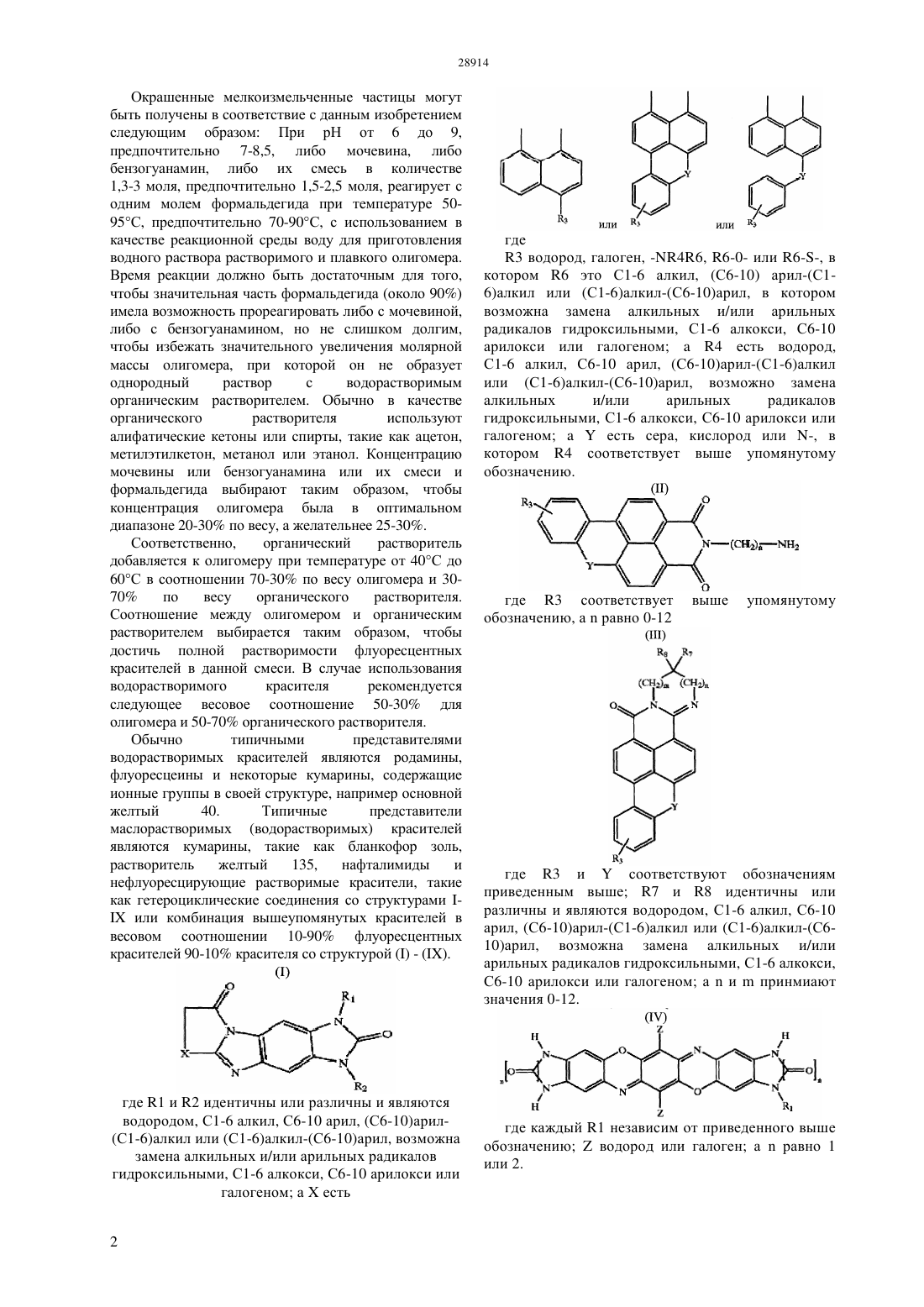

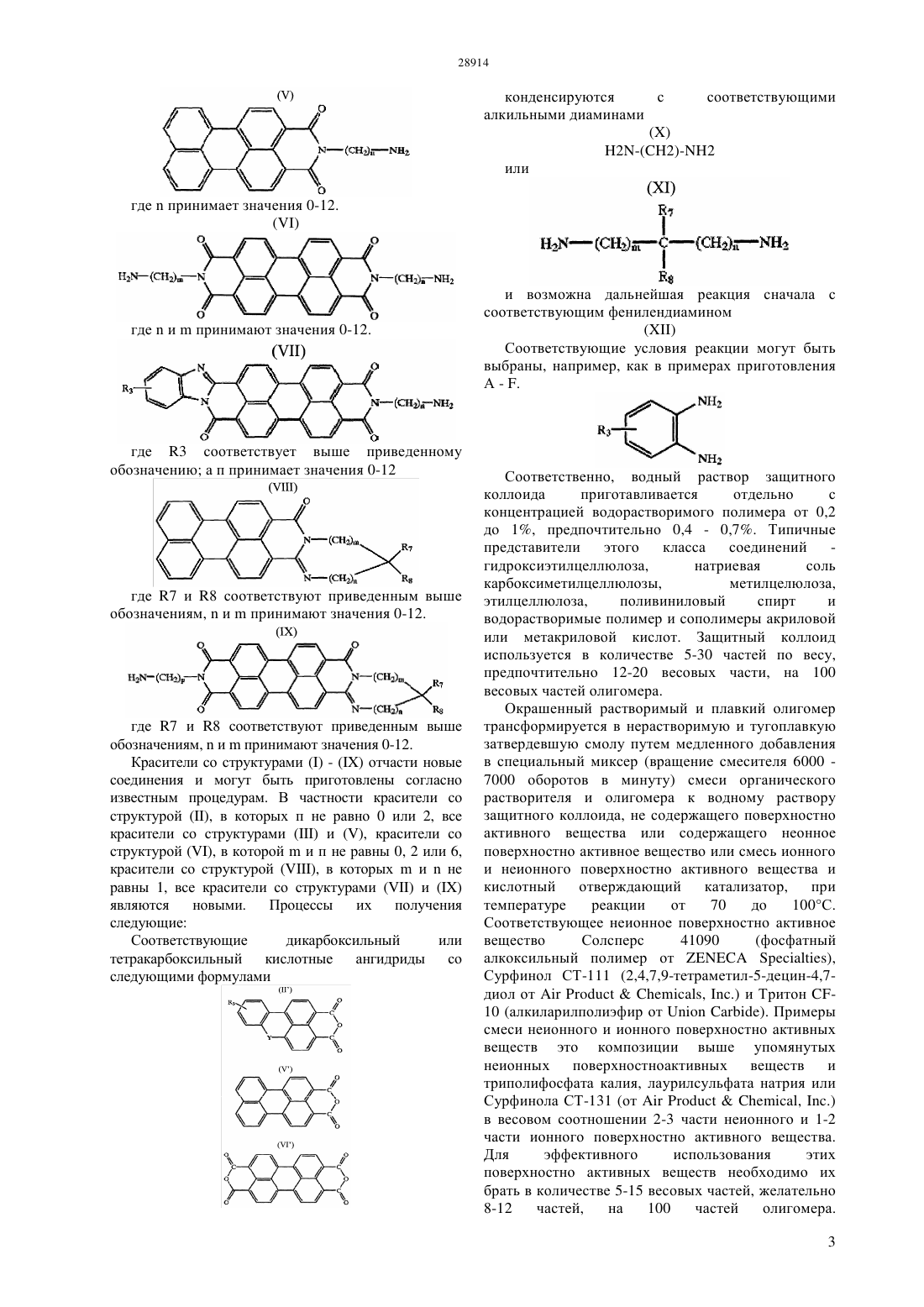

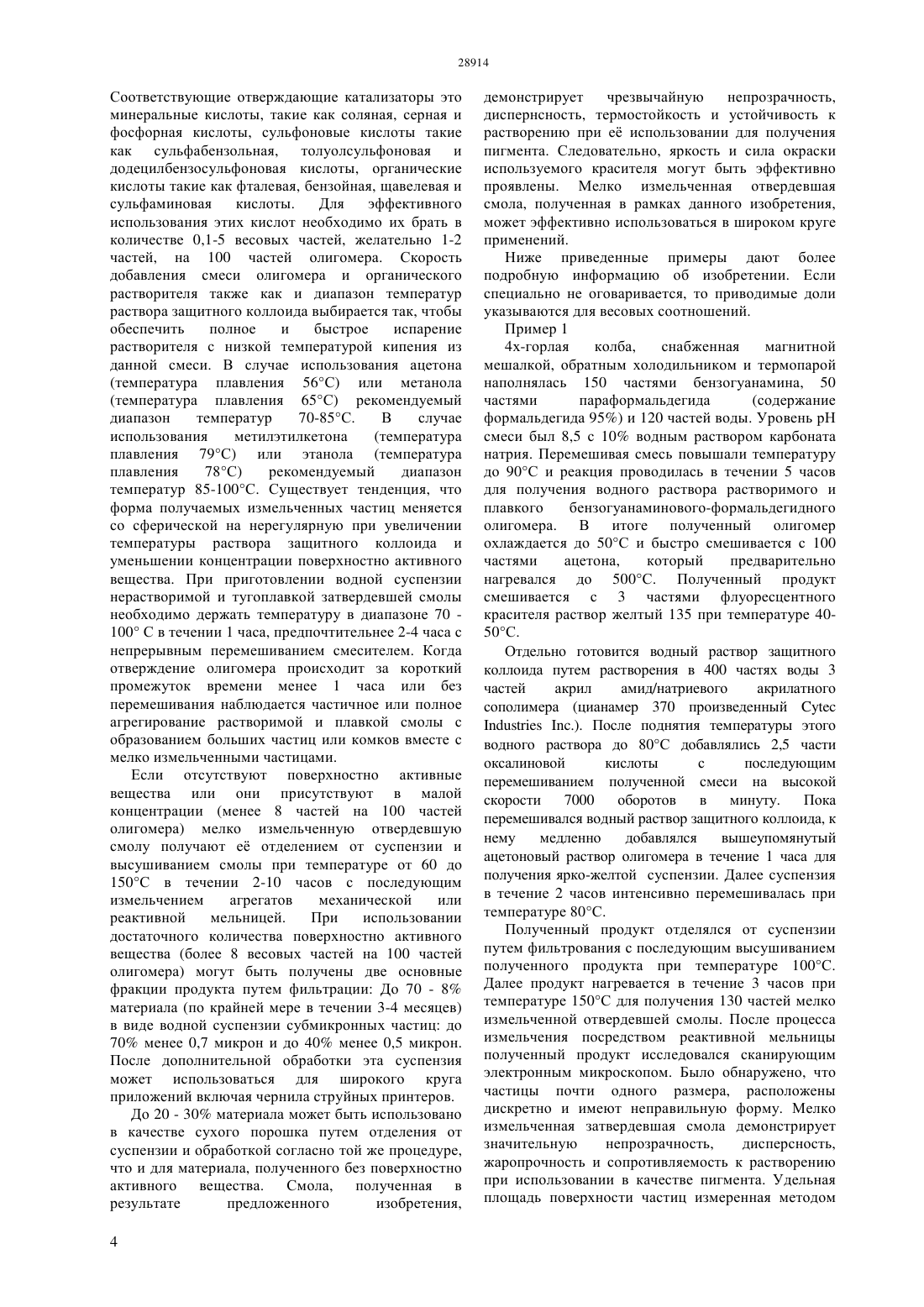

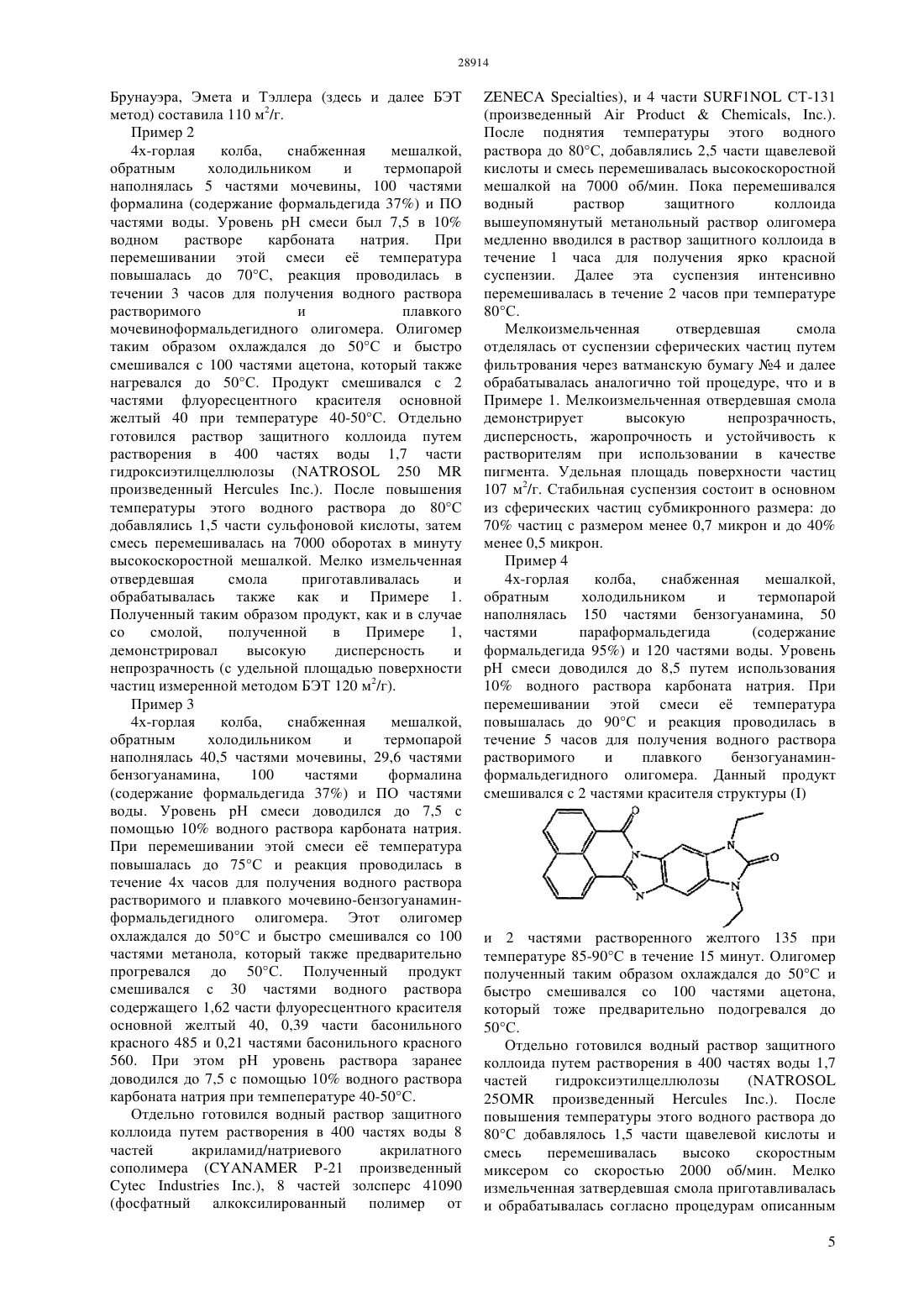

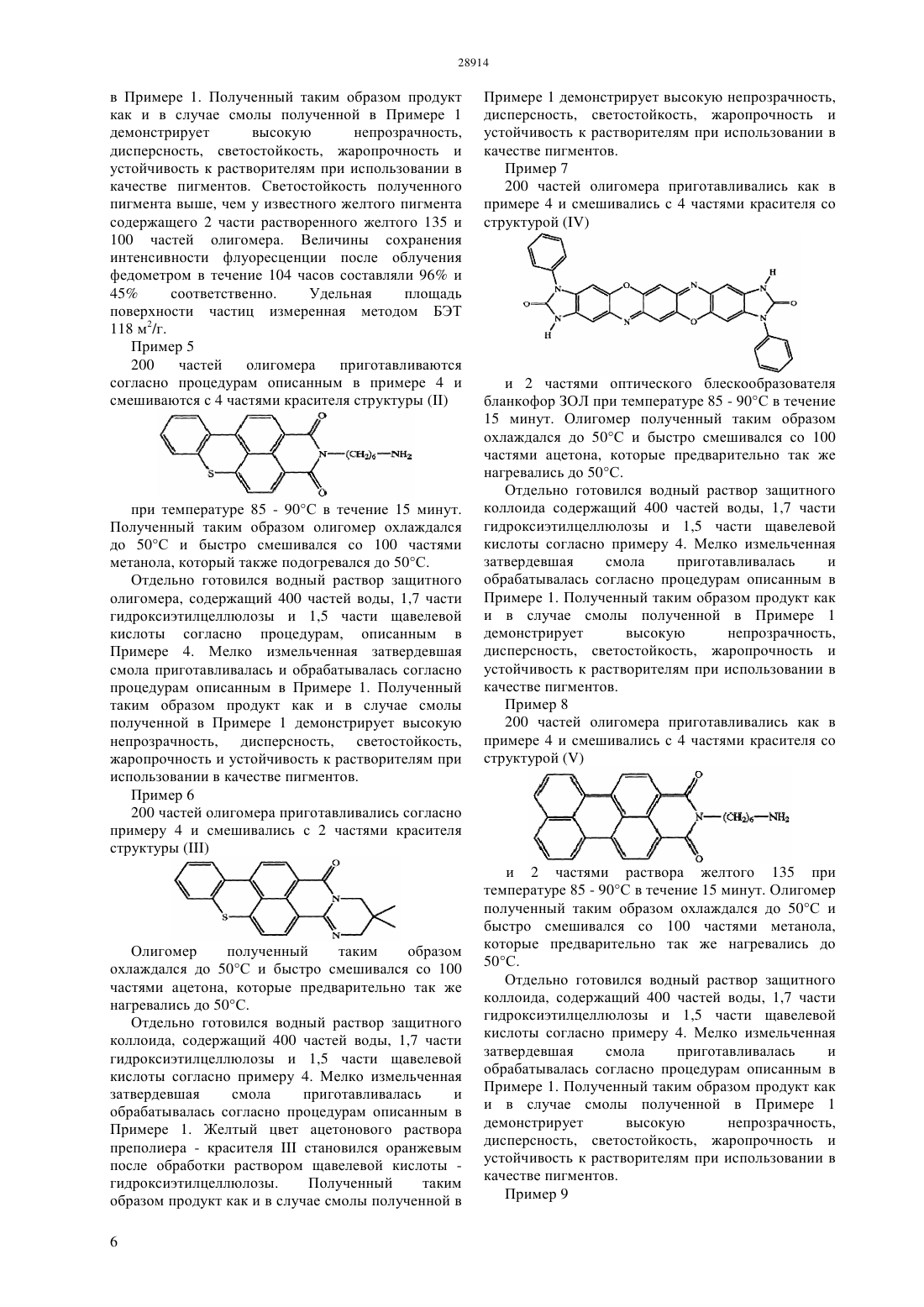

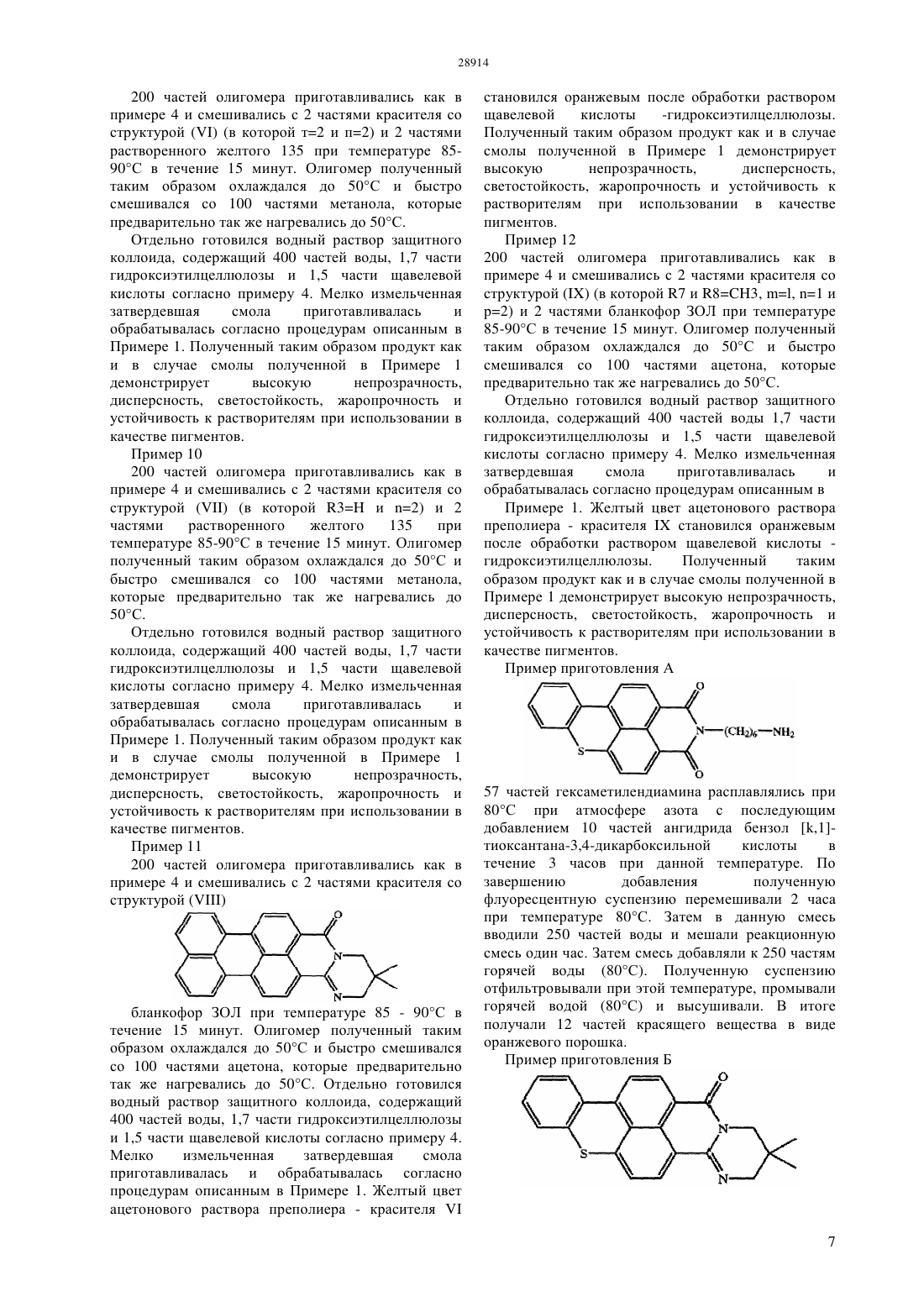

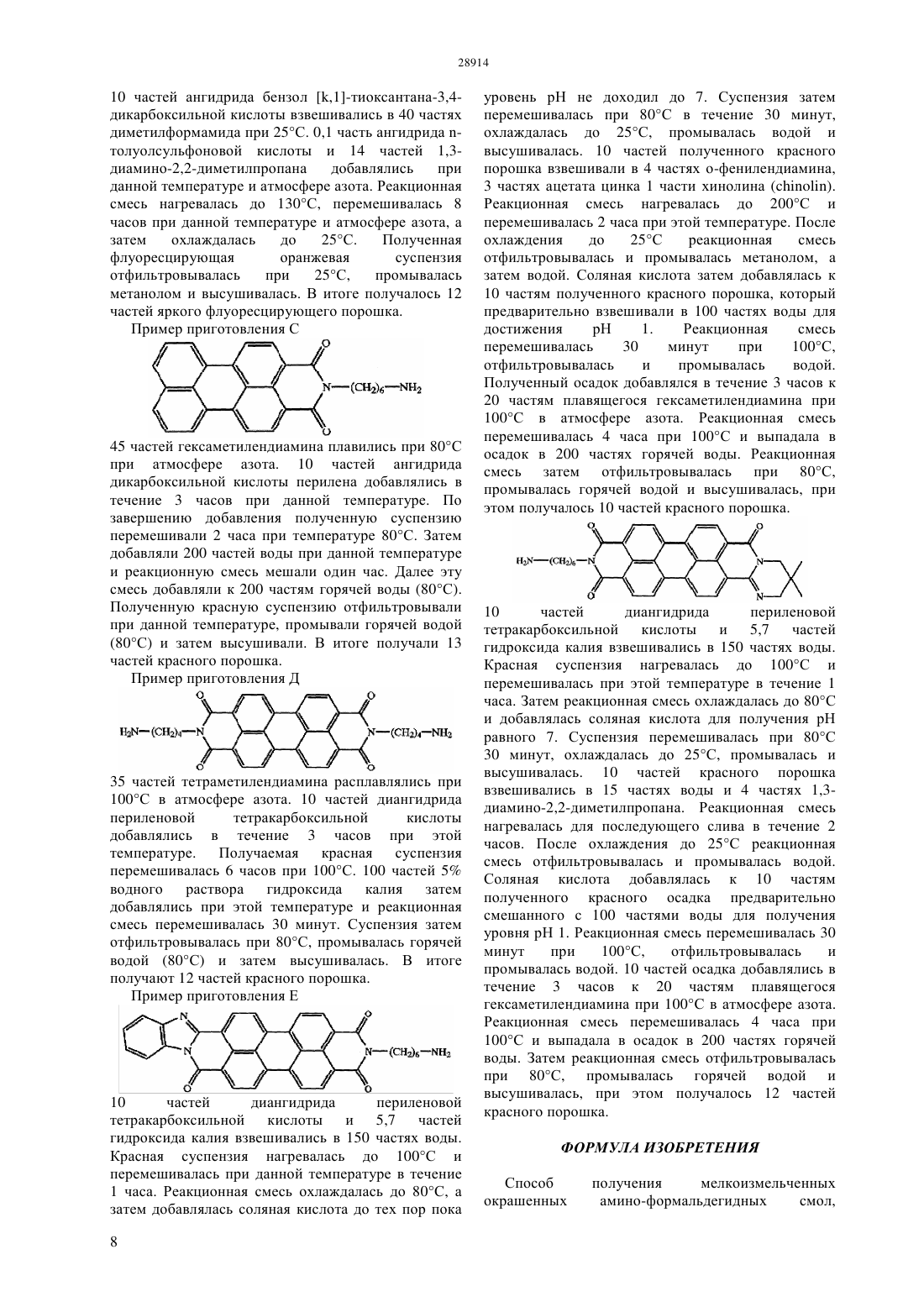

(51) 09 5/00 (2006.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ 70 частиц имеет размер менее 0,7 микрона и до 40 имеет размер менее 0,5 микрон (при использовании поверхностно активного вещества или их смеси). Процесс производства мелкоизмельченных окрашенных частиц заключается в реакции в водной среде (рН 6 - 9) мочевины, либо бензогуанамина(или их смеси) с формальдегидом в соотношении 1 моль меламина/бензогуанамина к 1,3 - 3 молям формальдегида с получением водного раствора плавкого олигомера с последующим введением полученного раствора олигомера в органический растворитель с температурой кипения ниже 80 С и полностью смешиваемый с водой при соотношении по массе 70-30 раствора олигомера и 30-70 органического растворителя. Далее происходит окрашивание этой смеси одним или комбинацией нескольких флуоресцентных красителей,с последующим введением окрашенной, содержащей смолы смеси в водный раствор защитного коллоида содержащего 92-98,5 воды,1-3 водорастворимого полимера, 0-3 неионного поверхностно активного вещества или смеси неионных и ионных поверхностно активных веществ и 0,5-2,0 кислотного отверждающего катализатора при температуре реакции 70-100 С, с последующим разделением отвердевшей смолы от суспензии путем высушивания и дезаггрегации сухой затвердевшей смолы.(72) Иргибаева Ирина СмаиловнаБарашков Николай НиколаевичАлдонгаров Ануар АкылхановичМантель Артур Игоревич(73) Товарищество с ограниченной ответственностью Центр исследования люминесцентных материалов(54) СПОСОБ ПОЛУЧЕНИЯ МЕЛКОИЗМЕЛЬЧННЫХ ОКРАШЕННЫХ АМИНО-ФОРМАЛЬДЕГИДНЫХ СМОЛ(57) Новый пигмент для получения окрашенных мелкоизмельченных частиц на основе аминоформальдегидных смол позволяет получать частицы довольно однородного размера сферической или неправильной формы, имеющие отличную дисперсность и значительную непрозрачность. Настоящее изобретение описывает способ получения новых высокодисперсных частиц твердого, нерастворимого и тугоплавкого аминоформальдегидного конденсированного полимера в форме рыхлого ярко окрашенного порошка. Указанный продукт обладает удельной площадью поверхности более 100 м 2 на грамм и состоит из несферических микрочастиц довольно однородного размера с неправильной формой (если не использованы поверхностно активные вещества) или сферической формы субмикронного размера до Окрашенные мелкоизмельченные частицы могут быть получены в соответствие с данным изобретением следующим образом При рН от 6 до 9,предпочтительно 7-8,5, либо мочевина, либо бензогуанамин, либо их смесь в количестве 1,3-3 моля, предпочтительно 1,5-2,5 моля, реагирует с одним молем формальдегида при температуре 5095 С, предпочтительно 70-90 С, с использованием в качестве реакционной среды воду для приготовления водного раствора растворимого и плавкого олигомера. Время реакции должно быть достаточным для того,чтобы значительная часть формальдегида (около 90) имела возможность прореагировать либо с мочевиной,либо с бензогуанамином, но не слишком долгим,чтобы избежать значительного увеличения молярной массы олигомера, при которой он не образует однородный раствор с водорастворимым органическим растворителем. Обычно в качестве органического растворителя используют алифатические кетоны или спирты, такие как ацетон,метилэтилкетон, метанол или этанол. Концентрацию мочевины или бензогуанамина или их смеси и формальдегида выбирают таким образом, чтобы концентрация олигомера была в оптимальном диапазоне 20-30 по весу, а желательнее 25-30. Соответственно,органический растворитель добавляется к олигомеру при температуре от 40 С до 60 С в соотношении 70-30 по весу олигомера и 3070 по весу органического растворителя. Соотношение между олигомером и органическим растворителем выбирается таким образом, чтобы достичь полной растворимости флуоресцентных красителей в данной смеси. В случае использования водорастворимого красителя рекомендуется следующее весовое соотношение 50-30 для олигомера и 50-70 органического растворителя. Обычно типичными представителями водорастворимых красителей являются родамины,флуоресцеины и некоторые кумарины, содержащие ионные группы в своей структуре, например основной желтый 40. Типичные представители маслорастворимых (водорастворимых) красителей являются кумарины, такие как бланкофор золь,растворитель желтый 135,нафталимиды и нефлуоресцирующие растворимые красители, такие как гетероциклические соединения со структурамиили комбинация вышеупомянутых красителей в весовом соотношении 10-90 флуоресцентных красителей 90-10 красителя со структурой- . где 1 и 2 идентичны или различны и являются водородом, С 1-6 алкил, С 6-10 арил, (С 6-10)арил(С 1-6)алкил или (С 1-6)алкил-(С 6-10)арил, возможна замена алкильных и/или арильных радикалов гидроксильными, С 1-6 алкокси, С 6-10 арилокси или галогеном аесть 2 где 3 водород, галоген, -46, 6-0- или 6, в котором 6 это С 1-6 алкил, (С 6-10) арил-(С 16)алкил или (С 1-6)алкил-(С 6-10)арил, в котором возможна замена алкильных и/или арильных радикалов гидроксильными, С 1-6 алкокси, С 6-10 арилокси или галогеном 4 есть водород,С 1-6 алкил, С 6-10 арил, (С 6-10)арил-(С 1-6)алкил или (С 1-6)алкил-(С 6-10)арил, возможно замена алкильных и/или арильных радикалов гидроксильными, С 1-6 алкокси, С 6-10 арилокси или галогеноместь сера, кислород или -, в котором 4 соответствует выше упомянутому обозначению. где 3 исоответствуют обозначениям приведенным выше 7 и 8 идентичны или различны и являются водородом, С 1-6 алкил, С 6-10 арил, (С 6-10)арил-(С 1-6)алкил или (С 1-6)алкил-(С 610)арил, возможна замена алкильных и/или арильных радикалов гидроксильными, С 1-6 алкокси,С 6-10 арилокси или галогеном аипринмиают значения 0-12. где каждый 1 независим от приведенного выше обозначениюводород или галоген аравно 1 или 2. где 3 соответствует выше приведенному обозначению а п принимает значения 0-12 где 7 и 8 соответствуют приведенным выше обозначениям,ипринимают значения 0-12. где 7 и 8 соответствуют приведенным выше обозначениям,ипринимают значения 0-12. Красители со структурами-отчасти новые соединения и могут быть приготовлены согласно известным процедурам. В частности красители со структурой , в которых п не равно 0 или 2, все красители со структурамии , красители со структурой , в которойи п не равны 0, 2 или 6,красители со структурой , в которыхине равны 1, все красители со структурамииявляются новыми. Процессы их получения следующие Соответствующие дикарбоксильный или тетракарбоксильный кислотные ангидриды со следующими формулами и возможна дальнейшая реакция сначала с соответствующим фенилендиамином Соответствующие условия реакции могут быть выбраны, например, как в примерах приготовления А - . Соответственно, водный раствор защитного коллоида приготавливается отдельно с концентрацией водорастворимого полимера от 0,2 до 1, предпочтительно 0,4 - 0,7. Типичные представители этого класса соединений гидроксиэтилцеллюлоза,натриевая соль карбоксиметилцеллюлозы,метилцелюлоза,этилцеллюлоза,поливиниловый спирт и водорастворимые полимер и сополимеры акриловой или метакриловой кислот. Защитный коллоид используется в количестве 5-30 частей по весу,предпочтительно 12-20 весовых части, на 100 весовых частей олигомера. Окрашенный растворимый и плавкий олигомер трансформируется в нерастворимую и тугоплавкую затвердевшую смолу путем медленного добавления в специальный миксер (вращение смесителя 6000 7000 оборотов в минуту) смеси органического растворителя и олигомера к водному раствору защитного коллоида, не содержащего поверхностно активного вещества или содержащего неонное поверхностно активное вещество или смесь ионного и неионного поверхностно активного вещества и кислотный отверждающий катализатор,при температуре реакции от 70 до 100 С. Соответствующее неионное поверхностно активное вещество Солсперс 41090(фосфатный алкоксильный полимер от),Сурфинол СТ-111 (2,4,7,9-тетраметил-5-децин-4,7 диол от, .) и Тритон 10 (алкиларилполиэфир от). Примеры смеси неионного и ионного поверхностно активных веществ это композиции выше упомянутых неионных поверхностноактивных веществ и триполифосфата калия, лаурилсульфата натрия или Сурфинола СТ-131 (от, .) в весовом соотношении 2-3 части неионного и 1-2 части ионного поверхностно активного вещества. Для эффективного использования этих поверхностно активных веществ необходимо их брать в количестве 5-15 весовых частей, желательно 8-12 частей,на 100 частей олигомера. 3 Соответствующие отверждающие катализаторы это минеральные кислоты, такие как соляная, серная и фосфорная кислоты, сульфоновые кислоты такие как сульфабензольная, толуолсульфоновая и додецилбензосульфоновая кислоты, органические кислоты такие как фталевая, бензойная, щавелевая и сульфаминовая кислоты. Для эффективного использования этих кислот необходимо их брать в количестве 0,1-5 весовых частей, желательно 1-2 частей, на 100 частей олигомера. Скорость добавления смеси олигомера и органического растворителя также как и диапазон температур раствора защитного коллоида выбирается так, чтобы обеспечить полное и быстрое испарение растворителя с низкой температурой кипения из данной смеси. В случае использования ацетона(температура плавления 65 С) рекомендуемый диапазон температур 70-85 С. В случае использования метилэтилкетона(температура плавления 79 С) или этанола (температура плавления 78 С) рекомендуемый диапазон температур 85-100 С. Существует тенденция, что форма получаемых измельченных частиц меняется со сферической на нерегулярную при увеличении температуры раствора защитного коллоида и уменьшении концентрации поверхностно активного вещества. При приготовлении водной суспензии нерастворимой и тугоплавкой затвердевшей смолы необходимо держать температуру в диапазоне 70 100 С в течении 1 часа, предпочтительнее 2-4 часа с непрерывным перемешиванием смесителем. Когда отверждение олигомера происходит за короткий промежуток времени менее 1 часа или без перемешивания наблюдается частичное или полное агрегирование растворимой и плавкой смолы с образованием больших частиц или комков вместе с мелко измельченными частицами. Если отсутствуют поверхностно активные вещества или они присутствуют в малой концентрации (менее 8 частей на 100 частей олигомера) мелко измельченную отвердевшую смолу получают е отделением от суспензии и высушиванием смолы при температуре от 60 до 150 С в течении 2-10 часов с последующим измельчением агрегатов механической или реактивной мельницей. При использовании достаточного количества поверхностно активного вещества (более 8 весовых частей на 100 частей олигомера) могут быть получены две основные фракции продукта путем фильтрации До 70 - 8 материала (по крайней мере в течении 3-4 месяцев) в виде водной суспензии субмикронных частиц до 70 менее 0,7 микрон и до 40 менее 0,5 микрон. После дополнительной обработки эта суспензия может использоваться для широкого круга приложений включая чернила струйных принтеров. До 20 - 30 материала может быть использовано в качестве сухого порошка путем отделения от суспензии и обработкой согласно той же процедуре,что и для материала, полученного без поверхностно активного вещества. Смола, полученная в результате предложенного изобретения,4 демонстрирует чрезвычайную непрозрачность,диспернсность, термостойкость и устойчивость к растворению при е использовании для получения пигмента. Следовательно, яркость и сила окраски используемого красителя могут быть эффективно проявлены. Мелко измельченная отвердевшая смола, полученная в рамках данного изобретения,может эффективно использоваться в широком круге применений. Ниже приведенные примеры дают более подробную информацию об изобретении. Если специально не оговаривается, то приводимые доли указываются для весовых соотношений. Пример 1 4 х-горлая колба,снабженная магнитной мешалкой, обратным холодильником и термопарой наполнялась 150 частями бензогуанамина, 50 частями параформальдегида(содержание формальдегида 95) и 120 частей воды. Уровень рН смеси был 8,5 с 10 водным раствором карбоната натрия. Перемешивая смесь повышали температуру до 90 С и реакция проводилась в течении 5 часов для получения водного раствора растворимого и плавкого бензогуанаминового-формальдегидного олигомера. В итоге полученный олигомер охлаждается до 50 С и быстро смешивается с 100 частями ацетона,который предварительно нагревался до 500 С. Полученный продукт смешивается с 3 частями флуоресцентного красителя раствор желтый 135 при температуре 4050 С. Отдельно готовится водный раствор защитного коллоида путем растворения в 400 частях воды 3 частей акрил амид/натриевого акрилатного сополимера (цианамер 370 произведенный.). После поднятия температуры этого водного раствора до 80 С добавлялись 2,5 части оксалиновой кислоты с последующим перемешиванием полученной смеси на высокой скорости 7000 оборотов в минуту. Пока перемешивался водный раствор защитного коллоида, к нему медленно добавлялся вышеупомянутый ацетоновый раствор олигомера в течение 1 часа для получения ярко-желтой суспензии. Далее суспензия в течение 2 часов интенсивно перемешивалась при температуре 80 С. Полученный продукт отделялся от суспензии путем фильтрования с последующим высушиванием полученного продукта при температуре 100 С. Далее продукт нагревается в течение 3 часов при температуре 150 С для получения 130 частей мелко измельченной отвердевшей смолы. После процесса измельчения посредством реактивной мельницы полученный продукт исследовался сканирующим электронным микроскопом. Было обнаружено, что частицы почти одного размера, расположены дискретно и имеют неправильную форму. Мелко измельченная затвердевшая смола демонстрирует значительную непрозрачность,дисперсность,жаропрочность и сопротивляемость к растворению при использовании в качестве пигмента. Удельная площадь поверхности частиц измеренная методом Брунауэра, Эмета и Тэллера (здесь и далее БЭТ метод) составила 110 м 2/г. Пример 2 4 х-горлая колба,снабженная мешалкой,обратным холодильником и термопарой наполнялась 5 частями мочевины, 100 частями формалина (содержание формальдегида 37) и ПО частями воды. Уровень рН смеси был 7,5 в 10 водном растворе карбоната натрия. При перемешивании этой смеси е температура повышалась до 70 С, реакция проводилась в течении 3 часов для получения водного раствора растворимого и плавкого мочевиноформальдегидного олигомера. Олигомер таким образом охлаждался до 50 С и быстро смешивался с 100 частями ацетона, который также нагревался до 50 С. Продукт смешивался с 2 частями флуоресцентного красителя основной желтый 40 при температуре 40-50 С. Отдельно готовился раствор защитного коллоида путем растворения в 400 частях воды 1,7 части гидроксиэтилцеллюлозы ( 250 произведенный.). После повышения температуры этого водного раствора до 80 С добавлялись 1,5 части сульфоновой кислоты, затем смесь перемешивалась на 7000 оборотах в минуту высокоскоростной мешалкой. Мелко измельченная отвердевшая смола приготавливалась и обрабатывалась также как и Примере 1. Полученный таким образом продукт, как и в случае со смолой,полученной в Примере 1,демонстрировал высокую дисперсность и непрозрачность (с удельной площадью поверхности частиц измеренной методом БЭТ 120 м 2/г). Пример 3 4 х-горлая колба,снабженная мешалкой,обратным холодильником и термопарой наполнялась 40,5 частями мочевины, 29,6 частями бензогуанамина,100 частями формалина(содержание формальдегида 37) и ПО частями воды. Уровень рН смеси доводился до 7,5 с помощью 10 водного раствора карбоната натрия. При перемешивании этой смеси е температура повышалась до 75 С и реакция проводилась в течение 4 х часов для получения водного раствора растворимого и плавкого мочевино-бензогуанаминформальдегидного олигомера. Этот олигомер охлаждался до 50 С и быстро смешивался со 100 частями метанола, который также предварительно прогревался до 50 С. Полученный продукт смешивался с 30 частями водного раствора содержащего 1,62 части флуоресцентного красителя основной желтый 40, 0,39 части басонильного красного 485 и 0,21 частями басонильного красного 560. При этом рН уровень раствора заранее доводился до 7,5 с помощью 10 водного раствора карбоната натрия при темпепературе 40-50 С. Отдельно готовился водный раствор защитного коллоида путем растворения в 400 частях воды 8 частей акриламид/натриевого акрилатного сополимера ( Р-21 произведенный.), 8 частей золсперс 41090(произведенный, .). После поднятия температуры этого водного раствора до 80 С, добавлялись 2,5 части щавелевой кислоты и смесь перемешивалась высокоскоростной мешалкой на 7000 об/мин. Пока перемешивался водный раствор защитного коллоида вышеупомянутый метанольный раствор олигомера медленно вводился в раствор защитного коллоида в течение 1 часа для получения ярко красной суспензии. Далее эта суспензия интенсивно перемешивалась в течение 2 часов при температуре 80 С. Мелкоизмельченная отвердевшая смола отделялась от суспензии сферических частиц путем фильтрования через ватманскую бумагу 4 и далее обрабатывалась аналогично той процедуре, что и в Примере 1. Мелкоизмельченная отвердевшая смола демонстрирует высокую непрозрачность,дисперсность, жаропрочность и устойчивость к растворителям при использовании в качестве пигмента. Удельная площадь поверхности частиц 107 м 2/г. Стабильная суспензия состоит в основном из сферических частиц субмикронного размера до 70 частиц с размером менее 0,7 микрон и до 40 менее 0,5 микрон. Пример 4 4 х-горлая колба,снабженная мешалкой,обратным холодильником и термопарой наполнялась 150 частями бензогуанамина, 50 частями параформальдегида(содержание формальдегида 95) и 120 частями воды. Уровень рН смеси доводился до 8,5 путем использования 10 водного раствора карбоната натрия. При перемешивании этой смеси е температура повышалась до 90 С и реакция проводилась в течение 5 часов для получения водного раствора растворимого и плавкого бензогуанаминформальдегидного олигомера. Данный продукт смешивался с 2 частями красителя структуры и 2 частями растворенного желтого 135 при температуре 85-90 С в течение 15 минут. Олигомер полученный таким образом охлаждался до 50 С и быстро смешивался со 100 частями ацетона,который тоже предварительно подогревался до 50 С. Отдельно готовился водный раствор защитного коллоида путем растворения в 400 частях воды 1,7 частей гидроксиэтилцеллюлозы( 25 произведенный.). После повышения температуры этого водного раствора до 80 С добавлялось 1,5 части щавелевой кислоты и смесь перемешивалась высоко скоростным миксером со скоростью 2000 об/мин. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным 5 в Примере 1. Полученный таким образом продукт как и в случае смолы полученной в Примере 1 демонстрирует высокую непрозрачность,дисперсность, светостойкость, жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Светостойкость полученного пигмента выше, чем у известного желтого пигмента содержащего 2 части растворенного желтого 135 и 100 частей олигомера. Величины сохранения интенсивности флуоресценции после облучения федометром в течение 104 часов составляли 96 и 45 соответственно. Удельная площадь поверхности частиц измеренная методом БЭТ 118 м 2/г. Пример 5 200 частей олигомера приготавливаются согласно процедурам описанным в примере 4 и смешиваются с 4 частями красителя структуры при температуре 85 - 90 С в течение 15 минут. Полученный таким образом олигомер охлаждался до 50 С и быстро смешивался со 100 частями метанола, который также подогревался до 50 С. Отдельно готовился водный раствор защитного олигомера, содержащий 400 частей воды, 1,7 части гидроксиэтилцеллюлозы и 1,5 части щавелевой кислоты согласно процедурам, описанным в Примере 4. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным в Примере 1. Полученный таким образом продукт как и в случае смолы полученной в Примере 1 демонстрирует высокую непрозрачность, дисперсность, светостойкость,жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Пример 6 200 частей олигомера приготавливались согласно примеру 4 и смешивались с 2 частями красителя структуры Олигомер полученный таким образом охлаждался до 50 С и быстро смешивался со 100 частями ацетона, которые предварительно так же нагревались до 50 С. Отдельно готовился водный раствор защитного коллоида, содержащий 400 частей воды, 1,7 части гидроксиэтилцеллюлозы и 1,5 части щавелевой кислоты согласно примеру 4. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным в Примере 1. Желтый цвет ацетонового раствора преполиера - красителястановился оранжевым после обработки раствором щавелевой кислоты гидроксиэтилцеллюлозы. Полученный таким образом продукт как и в случае смолы полученной в 6 Примере 1 демонстрирует высокую непрозрачность,дисперсность, светостойкость, жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Пример 7 200 частей олигомера приготавливались как в примере 4 и смешивались с 4 частями красителя со структурой и 2 частями оптического блескообразователя бланкофор ЗОЛ при температуре 85 - 90 С в течение 15 минут. Олигомер полученный таким образом охлаждался до 50 С и быстро смешивался со 100 частями ацетона, которые предварительно так же нагревались до 50 С. Отдельно готовился водный раствор защитного коллоида содержащий 400 частей воды, 1,7 части гидроксиэтилцеллюлозы и 1,5 части щавелевой кислоты согласно примеру 4. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным в Примере 1. Полученный таким образом продукт как и в случае смолы полученной в Примере 1 демонстрирует высокую непрозрачность,дисперсность, светостойкость, жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Пример 8 200 частей олигомера приготавливались как в примере 4 и смешивались с 4 частями красителя со структурой и 2 частями раствора желтого 135 при температуре 85 - 90 С в течение 15 минут. Олигомер полученный таким образом охлаждался до 50 С и быстро смешивался со 100 частями метанола,которые предварительно так же нагревались до 50 С. Отдельно готовился водный раствор защитного коллоида, содержащий 400 частей воды, 1,7 части гидроксиэтилцеллюлозы и 1,5 части щавелевой кислоты согласно примеру 4. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным в Примере 1. Полученный таким образом продукт как и в случае смолы полученной в Примере 1 демонстрирует высокую непрозрачность,дисперсность, светостойкость, жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Пример 9 200 частей олигомера приготавливались как в примере 4 и смешивались с 2 частями красителя со структурой(в которой т 2 и п 2) и 2 частями растворенного желтого 135 при температуре 8590 С в течение 15 минут. Олигомер полученный таким образом охлаждался до 50 С и быстро смешивался со 100 частями метанола, которые предварительно так же нагревались до 50 С. Отдельно готовился водный раствор защитного коллоида, содержащий 400 частей воды, 1,7 части гидроксиэтилцеллюлозы и 1,5 части щавелевой кислоты согласно примеру 4. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным в Примере 1. Полученный таким образом продукт как и в случае смолы полученной в Примере 1 демонстрирует высокую непрозрачность,дисперсность, светостойкость, жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Пример 10 200 частей олигомера приготавливались как в примере 4 и смешивались с 2 частями красителя со структурой(в которой 3 и 2) и 2 частями растворенного желтого 135 при температуре 85-90 С в течение 15 минут. Олигомер полученный таким образом охлаждался до 50 С и быстро смешивался со 100 частями метанола,которые предварительно так же нагревались до 50 С. Отдельно готовился водный раствор защитного коллоида, содержащий 400 частей воды, 1,7 части гидроксиэтилцеллюлозы и 1,5 части щавелевой кислоты согласно примеру 4. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным в Примере 1. Полученный таким образом продукт как и в случае смолы полученной в Примере 1 демонстрирует высокую непрозрачность,дисперсность, светостойкость, жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Пример 11 200 частей олигомера приготавливались как в примере 4 и смешивались с 2 частями красителя со структурой бланкофор ЗОЛ при температуре 85 - 90 С в течение 15 минут. Олигомер полученный таким образом охлаждался до 50 С и быстро смешивался со 100 частями ацетона, которые предварительно так же нагревались до 50 С. Отдельно готовился водный раствор защитного коллоида, содержащий 400 частей воды, 1,7 части гидроксиэтилцеллюлозы и 1,5 части щавелевой кислоты согласно примеру 4. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным в Примере 1. Желтый цвет ацетонового раствора преполиера - красителя становился оранжевым после обработки раствором щавелевой кислоты-гидроксиэтилцеллюлозы. Полученный таким образом продукт как и в случае смолы полученной в Примере 1 демонстрирует высокую непрозрачность,дисперсность,светостойкость, жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Пример 12 200 частей олигомера приготавливались как в примере 4 и смешивались с 2 частями красителя со структурой(в которой 7 и 83, , 1 и р 2) и 2 частями бланкофор ЗОЛ при температуре 85-90 С в течение 15 минут. Олигомер полученный таким образом охлаждался до 50 С и быстро смешивался со 100 частями ацетона, которые предварительно так же нагревались до 50 С. Отдельно готовился водный раствор защитного коллоида, содержащий 400 частей воды 1,7 части гидроксиэтилцеллюлозы и 1,5 части щавелевой кислоты согласно примеру 4. Мелко измельченная затвердевшая смола приготавливалась и обрабатывалась согласно процедурам описанным в Примере 1. Желтый цвет ацетонового раствора преполиера - красителястановился оранжевым после обработки раствором щавелевой кислоты гидроксиэтилцеллюлозы. Полученный таким образом продукт как и в случае смолы полученной в Примере 1 демонстрирует высокую непрозрачность,дисперсность, светостойкость, жаропрочность и устойчивость к растворителям при использовании в качестве пигментов. Пример приготовления А 57 частей гексаметилендиамина расплавлялись при 80 С при атмосфере азота с последующим добавлением 10 частей ангидрида бензол ,1 тиоксантана-3,4-дикарбоксильной кислоты в течение 3 часов при данной температуре. По завершению добавления полученную флуоресцентную суспензию перемешивали 2 часа при температуре 80 С. Затем в данную смесь вводили 250 частей воды и мешали реакционную смесь один час. Затем смесь добавляли к 250 частям горячей воды (80 С). Полученную суспензию отфильтровывали при этой температуре, промывали горячей водой (80 С) и высушивали. В итоге получали 12 частей красящего вещества в виде оранжевого порошка. Пример приготовления Б 10 частей ангидрида бензол ,1-тиоксантана-3,4 дикарбоксильной кислоты взвешивались в 40 частях диметилформамида при 25 С. 0,1 часть ангидрида толуолсульфоновой кислоты и 14 частей 1,3 диамино-2,2-диметилпропана добавлялись при данной температуре и атмосфере азота. Реакционная смесь нагревалась до 130 С, перемешивалась 8 часов при данной температуре и атмосфере азота, а затем охлаждалась до 25 С. Полученная флуоресцирующая оранжевая суспензия отфильтровывалась при 25 С,промывалась метанолом и высушивалась. В итоге получалось 12 частей яркого флуоресцирующего порошка. Пример приготовления С 45 частей гексаметилендиамина плавились при 80 С при атмосфере азота. 10 частей ангидрида дикарбоксильной кислоты перилена добавлялись в течение 3 часов при данной температуре. По завершению добавления полученную суспензию перемешивали 2 часа при температуре 80 С. Затем добавляли 200 частей воды при данной температуре и реакционную смесь мешали один час. Далее эту смесь добавляли к 200 частям горячей воды (80 С). Полученную красную суспензию отфильтровывали при данной температуре, промывали горячей водой 35 частей тетраметилендиамина расплавлялись при 100 С в атмосфере азота. 10 частей диангидрида периленовой тетракарбоксильной кислоты добавлялись в течение 3 часов при этой температуре. Получаемая красная суспензия перемешивалась 6 часов при 100 С. 100 частей 5 водного раствора гидроксида калия затем добавлялись при этой температуре и реакционная смесь перемешивалась 30 минут. Суспензия затем отфильтровывалась при 80 С, промывалась горячей водой (80 С) и затем высушивалась. В итоге получают 12 частей красного порошка. Пример приготовления Е 10 частей диангидрида периленовой тетракарбоксильной кислоты и 5,7 частей гидроксида калия взвешивались в 150 частях воды. Красная суспензия нагревалась до 100 С и перемешивалась при данной температуре в течение 1 часа. Реакционная смесь охлаждалась до 80 С, а затем добавлялась соляная кислота до тех пор пока 8 уровень рН не доходил до 7. Суспензия затем перемешивалась при 80 С в течение 30 минут,охлаждалась до 25 С, промывалась водой и высушивалась. 10 частей полученного красного порошка взвешивали в 4 частях о-фенилендиамина,3 частях ацетата цинка 1 части хинолина . Реакционная смесь нагревалась до 200 С и перемешивалась 2 часа при этой температуре. После охлаждения до 25 С реакционная смесь отфильтровывалась и промывалась метанолом, а затем водой. Соляная кислота затем добавлялась к 10 частям полученного красного порошка, который предварительно взвешивали в 100 частях воды для достижения рН 1. Реакционная смесь перемешивалась30 минут при 100 С,отфильтровывалась и промывалась водой. Полученный осадок добавлялся в течение 3 часов к 20 частям плавящегося гексаметилендиамина при 100 С в атмосфере азота. Реакционная смесь перемешивалась 4 часа при 100 С и выпадала в осадок в 200 частях горячей воды. Реакционная смесь затем отфильтровывалась при 80 С,промывалась горячей водой и высушивалась, при этом получалось 10 частей красного порошка. 10 частей диангидрида периленовой тетракарбоксильной кислоты и 5,7 частей гидроксида калия взвешивались в 150 частях воды. Красная суспензия нагревалась до 100 С и перемешивалась при этой температуре в течение 1 часа. Затем реакционная смесь охлаждалась до 80 С и добавлялась соляная кислота для получения рН равного 7. Суспензия перемешивалась при 80 С 30 минут, охлаждалась до 25 С, промывалась и высушивалась. 10 частей красного порошка взвешивались в 15 частях воды и 4 частях 1,3 диамино-2,2-диметилпропана. Реакционная смесь нагревалась для последующего слива в течение 2 часов. После охлаждения до 25 С реакционная смесь отфильтровывалась и промывалась водой. Соляная кислота добавлялась к 10 частям полученного красного осадка предварительно смешанного с 100 частями воды для получения уровня рН 1. Реакционная смесь перемешивалась 30 минут при 100 С,отфильтровывалась и промывалась водой. 10 частей осадка добавлялись в течение 3 часов к 20 частям плавящегося гексаметилендиамина при 100 С в атмосфере азота. Реакционная смесь перемешивалась 4 часа при 100 С и выпадала в осадок в 200 частях горячей воды. Затем реакционная смесь отфильтровывалась при 80 С, промывалась горячей водой и высушивалась, при этом получалось 12 частей красного порошка. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ окрашенных отличающийся тем, что получаемые смолы,состоят из частиц с низкой дисперсностью по размеру и высокой непрозрачностью, благодаря проведению предлагаемого процесса в три стадии,где на первой стадии готовят водный раствор плавкого олигомера реакцией в водном растворе амина, мочевины, бензогуанамина, либо их смеси в различном соотношении, с формальдегидом в мольном соотношении аминформальдегид равном 11,3-3 при рН 6-9 затем на второй стадии производят смешение этого водосодержащего олигомера с органическим растворителем с температурой кипения ниже 80 С и полностью смешиваемого с водой в соотношении 70-30 по весу олигомера или 30-70 по весу органического растворителя, окрашивают полученную смесь одним или комбинацией нескольких флуоресцентных красителей, вводят в полученную окрашенную смесь водный раствор защитного коллоида, 92-98,5 воды, 1-3 водорастворимого полимера, 0-3 неионного поверхностно активного вещества или смеси неионного и ионного поверхностно активных веществ и 0,5-2,0 кислотного отверждающего катализатора, при температуре реакции 70-100 С, высушивают полученную суспензию до твердой сухой смолы наконец на третьей стадии размельчают полученную сухую затвердевшую смолу.

МПК / Метки

МПК: C09D 5/00

Метки: смол, амино-формальдегидных, окрашенных, способ, мелкоизмельчённых, получения

Код ссылки

<a href="https://kz.patents.su/9-ip28914-sposob-polucheniya-melkoizmelchyonnyh-okrashennyh-amino-formaldegidnyh-smol.html" rel="bookmark" title="База патентов Казахстана">Способ получения мелкоизмельчённых окрашенных амино-формальдегидных смол</a>

Предыдущий патент: Композиционная гипсовая плита для защиты от радиоактивного облучения

Следующий патент: Октаноповышающая добавка к бензину

Случайный патент: Машинка для стрижки овец