Способ конверсии природного газа в высшие углеводороды

Номер патента: 8557

Опубликовано: 15.02.2000

Авторы: Роберт Ц. РУЛ, Уиллиам Теренс ВУДФИН, Стивен ХАРДМАН

Формула / Реферат

Способ конверсии природного газа в высшие углеводороды включает следущие стадии:

1) реакцию природного газа с паром в, по крайней мере, одной зоне конверсии, содержащей катализатор конверсии, с получением первого потока продукта, содержащего окись углерода, двуокись углерода и водород;

II) подачу первого потока продукта с неизвлеченной двуокисью серы в реактор Фишера-Тропша для получения второго потока продукта, содержащего углеводороды и двуокись углерода;

III) подачу второго потока продукта в зону извлечения, где требуемые высшие углеводороды извлекаются, а оставшиеся компоненты второго потока продукта образуют третий поток продукта;

IV) подачу, по крайней мере, части третьего потока продукта в зону конверсии на стадию (I).

Текст

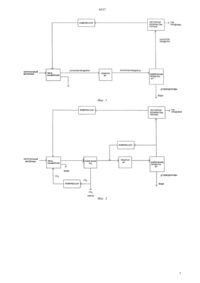

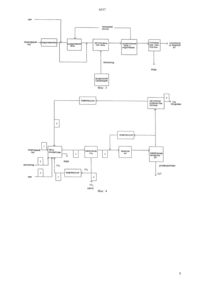

(51)6 07 1/04, С 07 С 1/12 НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(54) СПОСОБ КОНВЕРСИИ ПРИРОДНОГО ГАЗА В ВЫСШИЕ УГЛЕВОДОРОДЫ(57) Способ конверсии природного газа в высшие углеводороды включает следущие стадии 1) реакцию природного газа с паром в, по крайней мере, одной зоне конверсии, содержащей катализатор конверсии, с получением первого потока продукта, содержащего окись углерода, двуокись углерода и водород) подачу первого потока продукта с неизвлеченной двуокисью серы в реактор Фишера-Тропша для получения второго потока продукта, содержащего углеводороды и двуокись углерода) подачу второго потока продукта в зону извлечения, где требуемые высшие углеводороды извлекаются, а оставшиеся компоненты второго потока продукта образуют третий поток продукта) подачу, по крайней мере, части третьего потока продукта в зону конверсии на стадию . 8557 Настоящее изобретение относится к усовершенствованию процесса конверсии газа. Имеются многочисленные литературные данные о конверсии природного газа в высшие углеводороды. Одна из возможных схем конверсии природного газа в синтез-газ, смесь водорода и окиси углерода - реакция с паром и, возможно, с кислородом. Этот процесс известен как риформинг (конверсия). Далее синтез-газ может быть конвертирован в высшие углеводороды с использованием реакции Фишера-Тропша. Использование природного газа, как правило представляющего смесь преимущественно метана с несколькими высшими углеводородами, азотом и двуокисью углерода, в качестве единственного углеродсодержащего сырья, подаваемого в печь конверсии, приводит к получению синтез-газа с молярным отношением СОН 2, не являющимся оптимальным для дальнейшего применения в реакции ФишераТропша. В соответствии с этим обычно извлекают параллельно образующуюся на стадии конверсии СО 2 и рециркулируют требуемое количество в печь конверсии. Добавка двуокиси углерода в сырье изменяет молярное отношение С 2. Контроль за количеством рециркулируемой двуокиси углерода позволяет получить желаемое соотношение С 2. Этот способ описан, например, в обзорной статье Гоффа и Ванга в сборнике Процесс химической технологии, август 1987, с. 46-53. Сочетание обычной конверсии, описанной выше, и реакции Фишера-Тропша приводит к способу, схема которого приведена на фиг. 2, а описание приводится ниже. В заявке Великобритании А-2183672 описан способ получения жидких углеводородов из углеводородсодержащего сырья, включающий следующие стадии) каталитическую конверсию, по крайней мере, части углеводородного сырья при повышенных температуре и давлении в присутствия пара в, по крайней мере, одной зоне конверсии) нагрев зоны (зон) конверсии газом, содержащим двуокись углерода и включающим продукт частичного окисления продукта конверсии, полученного на стадииили остаток углеводородсодержащего сырья или их смесь с кислородсодержащим газом в зоне окисления) разделение двуокиси углерода и газа для обогрева, полученного на стадии) каталитическую конверсию, по крайней мере, части продукта риформинга, полученного на стадиии/или газа, полученного после отделения двуокиси углерода на стадии , при повышенных температуре и давлении в нормальные жидкие углеводороды и смешивание, по крайней мере, части полученной на стадиидвуокиси углерода с углеводородсодержащим сырьем, по крайней мере,одной из стадийили . Этот способ аналогичен описанному выше,так как включает и двуокиси углерода пе ред конверсией продукта риформинга (синтез-газа) в жидкие углеводороды. Удалось усовершенствовать схему, объединяющую реакции конверсии и Фишера-Тропша. В соответствии с ней настоящее изобретение обеспечивает способ конверсии природного газа в высшие углеводороды, включающий следующие стадии) реакцию природного газа с паром в, по крайней мере, одной зоне конверсии в присутствии катализатора конверсии с получением первого потока продукта, включающего окись углерода, двуокись углерода и водород) подачу первого потока продукта с неизвлеченной двуокисью углерода в реактор ФишераТропша для получения второго потока продукта,включающего углеродороды и двуокись углерода) подачу указанного второго потока продукта в зону разделения, где извлекается необходимое количество высших углеводородов, оставшиеся компоненты второго потока продукта образуют третий поток продукта) подачу, по крайней мере, части третьего потока в зону конверсии на стадию . Стадияшироко известна в данной области техники. Реакция природного газа с паром известна как паровая конверсия, тогда как реакция природного газа с паром в присутствии дополнительного кислорода известна как автотермическая конверсия. На стадииможет использоваться паровая конверсия или автотермическая конверсия или их комбинация. Известны специфические комбинации процессов паровой автотермической конверсии. Последователъность конверсий такова, что продукт из печи паровой конверсии поступает в реактор автотермической конверсии вместе с новой порцией природного газа или кислорода.случае конвективной конверсии пар и природный газ частично вступают в реакцию, а продукт поступает в реактор автотермической конверсии вместе со свежим природным газом, паром и кислородом. Поток продукта из печи автотермической конверсии, в которой поддерживается очень высокая температура, циркулирует обратно в начальный реактор, проходя с наружной стороны зоны реакции, обеспечивая необходимое количество тепла для проведения реакции. Каждая из этих схем может быть использована в настоящем изобретении. Исключая случаи, когда контекстом подразумевается другое, используемый термин печь конверсии означает одну или более печей если печей несколько, они могут быть различной конструкции. В печи конверсии поддерживается температура от 700 до 1100 С, в предпочтительном варианте от 780 до 1050 . Давление составляет от 1000 до 8000 кПа (от 10 до 80 бар. изб.), в предпочтительном варианте от 2000 до 4000 кПа (от 20 до 40 бар. изб.). В качестве катализатора может использоваться любой подходящий катализатор конверсии, например, никелевый. 8557 Полученный в печи конверсии продукт включает двуокись углерода. Это необходимо для получения синтез-газа с желаемым соотношением СОН 2,поэтому продукт конверсии содержит двуокись углерода. На практике эту двуокись углерода обычно получают выделением двуокиси углерода из продукта конверсии и рециркулируют в печь конверсии. Важной особенностью настоящего изобретения является отсутствие необходимости выделения двуокиси углерода. Выделение двуокиси углерода обходится дорого. Часто прибегают к поглощению аминами. Этот способ включает реакцию с аминами с последующим выделением двуокиси углерода кипячением и сжатие для достижения необходимого для рециркуляции в печь конверсии давления. Наиболее ценным преимуществом способа настоящего изобретения является необязательность этой стадии. Продукт, выходящий из первой зоны конверсии при необходимости может подаваться в следующую зону конверсии, но двуокись углерода не выделяется из потока продукта, почучаемого в итоге всех стадий конверсии. В предпочтительном варианте первый поток продукта, содержащий двуокись углерода направляется в реактор Фишера-Тропша. Это необычное сырье для реакции Фишера-Тропша,о чем будет сказано ниже. Двуокись углерода, необходимую для подачи с сырьем на стадию конверсии, почучают выделением из второго потока продукта, поступающего из реактора Фишера-Тропша. В предпочтительном варианте перед реакцией Фишера-Тропша из первого потока продукта охлаждением выделяется вода. Если в первом потоке продукта соотношение между водородом и двуокисью углерода превышает величину, требуемую для проведения реакции Фишера-Тропша, то может быть введена стадия извлечения соответствующего количества водорода например, первый поток продукта может быть пропущен через узел мембранной сепарации для удаления избыточного водорода. В реакторы Фишера-Тропша предпочтительна подача значительной части рециркулирующего неконвертированного синтез-газа, выделенного из потока продукта, вместе со свежим сырьем. В этом случае необходимо удалить двуокись углерода из свежего синтез-газа во избежание образования ее в недопустимо высоких концентрациях в петле рециркуляции. Для этого, по крайней мере, частъ третьего потока продукта подается в реактор-печь, а не рециркулируется в реактор Фишера-Тропша. Таким образом, в реакторе Фишера-Тропша не образуется избыток двуокиси углерода, а использование сырья,содержащего двуокись углерода, становится вполне приемлемым. Часть третьего продукта потока, добавляемая в печь-реактор, должна быть такой, чтобы обеспечить требуемое количество двуокиси углерода в сырье, поступающем в печь-реактор. Это количество двуокиси углерода также зависит от ряда факторов, среди которых рабочие температура и давление, равно как и содержание высших углеводородов. Важнейшим фактором, определяющим количество рециркулирующего продукта, является содержание инертных веществ, таких как азот. Природный газ обычно содержит азот, и если не извлечь некоторое его количество, то это приведет к неприемлемому содержанию его в системе. Поэтому часть третьего потока продукта удаляется при продувке газом и может затем использоваться как топливо. Вообще, в предпочтительном варианте, по крайней мере, 50 , а особенно, по крайней мере, от 75 до 99 третьего потока продукта могут рециркулировать. Количество двуокиси углерода, участвующей в рециркуляции в предпочтительном варианте составляет от 10 до 40 об. от количества природного газа. Содержание значительного количества высших углеводородов в сырье, поступающем в печьреактор, может привести к существенному закоксовыванию катализатора. Поэтому, как правило, сырье перед подачей в печь проходит стадию предконверсии, где извлекаются указанные углеводороды. В предложенном способе часть потока третьего продукта, рециркулирующая в печь-реактор, может при необходимости также подвергаться обработке на стадии предконверсии. Условия реакции Фишера-Тропша хорошо известны специалистам. Предпочтительны диапазоны температуры от 150 до 350 , особенно от 180 до 240 , и давления от 100 до 10000 кПа (от 0 до 100 бар. изб.), особенно от 1000 до 5000 кПа (от 10 до 50 бар. изб.). Может использоваться любой подходящий катализатор Фишера-Тропша, например,на основе кобальта или железа. Если катализатор представляет собой кобальт или железо на носителе,то могут использоваться многие различные носители, например, двуокись кремния, окись алюминия,окись церия, двуокись циркония или окись цинка. Носитель может и сам обладать каталитической активностью. В предпочтительном варианте содержание кобальта или никеля в катализаторе составляет от 2 до 25 вес., в особенности от 5 до 15 вес. Наравне с этим может использоваться катализатор и без носителя. В этом случае он приготавливается в форме окиси. Если необходимо, он может содержать такие каталитически активные металлы или промоторы как кобальт или железо. Качество продуктов, полученных в результате реакции Фишера-Тропша, безусловно зависит от катализатора и рабочих условий процесса. Начальные продукты могут подвергаться последующей обработке для получения требуемых продуктов например, если в состав начальных продуктов входят парафиновые углеводороды, они могут быть крекированы по известной технологии с получением жидких продуктов большей ценности, например, из ряда средних дистиллятов или бензиновой фракции. Настоящее изобретение далее будет описано со ссылками на соответствующие иллюстрации, где на фиг. 1 и 5 представлены принципиальные технологические схемы предложенного способа фиг. 2 и 4 позволяют сравнить технологические схемы ранее известных способов на фиг. 3 изображено устройст 3 8557 во обычной печи конверсии, используемой в предложенном способе. Согласно фиг. 1 пар и природный газ, возможно вместе с кислородом, подаются в печь. Печь может содержать единственную зону конверсии с катализатором конверсии или может быть системой нескольких зон конверсии, связанных между собой любым образом в зависимости от требований. Выход из печи конверсии представляет собой первый поток продукта, который в предпочтительном варианте после конденсации и извлечения большей части содержащейся воды, подается прямо в реактор Фишера-Тропша (ФТ), где поддерживается режим, необходимый для реакции Фишера-Тропша. Выход из реактора Фишера-Тропша представляет собой второй поток продукта, из которого извлекаются требуемые жидкие или твердые углеводороды, что происходит, как правило, в ректификационных колонках. На этой стадии также удаляются такие низкокипящие побочные продукты как вода. Третий поток продукта, поступающий со стадии извлечения продукта, содержит различные газообразные компоненты, например, двуокись углерода, окись углерода,водород и метан. Третий поток продукта анализируют на содержание двуокиси углерода и требуемое количество потока рециркулируют через компрессор в печь конверсии. Оставшаяся часть потока сбрасывается в виде газа продувки. Для сравнения на фиг. 2 показана типовая схема ранее известного способа. Способ, согласно фиг. 2, полностью аналогичен приведенному на фиг. 1, но содержит еще ряд необходимых дополнительных стадий. Из потока, покидающего печь конверсии, на соответствующей стадии извлекается двуокись углерода. Количество двуокиси углерода,требуемое как сырье для печи конверсии, рециркулирует в нее через компрессор, а избыточная часть сбрасывается в атмосферу. Оставшийся поток продукта подается в реактор Фишера-Тропша. Продукты реакции Фишера-Тропша извлекаются согласно схеме на фиг. 1, однако оставшаяся часть потока газа делится надвое. Один поток смешивают с паром и подают в зону конвективной конверсии. Поступающий из зоны реакции продукт затем смешивают со вторым потоком природного газа и кислородом,поступающим из воздушного сепаратора, и подают в зону автотермической конверсии. Продуктом автотермической конверсии является очень высокотемпературный синтез-газ-содержащий поток, который затем подается в нагревательную рубашку печи конвективной конверсии, описанной выше. И таким образом, горячий синтез-газ-содержащий поток нагревает газ, поступающий в реакционную зону конвекции. Согласно этому способу поток, содержащий синтез-газ, охлаждают, затем он подвергается дальнейшему охлаждению, вода извлекается конденсацией, а поток подается в реактор Фишера-Тропша. Предложенный способ может быть смоделирован количественно, пример такой модели приводится ниже.(известный способ). Конструкция установки, используемой в настоящем примере, показана на фиг. 3, а осуществление всего способа приведено на фиг. 4. Часть сырья - природного газа (поток 1) смешивают с рециркулирующим потоком углеводородов (поток 9), рециркулирующим потоком СО 2 (поток 7) и паром (поток 3) и подают в зону первичной(конвективной) конверсии, где углеводороды частично конвертируются.данном примере количество добавляемого пара обеспечивает соотношение(парСО 2)углерод в газе-сырье, равное 3.3, что обеспечивает, как известно специалистам, оптимальный рабочий режим и позволяет предотвратить отложение углерода на катализаторе конверсии. Частично конвертированный газ затем смешивают с оставшимся природным газом и завершают конверсию с добавлением кислорода (поток 2) во вторичной зоне (автотермальной) конверсии. Синтез-газ частично охлаждается, двигаясь в обратном направлении через зону конвективной конверсии, обеспечивая эндотермическим теплом первичную конверсию потока. Затем синтез-газ охлаждают, а водяной конденсат удаляют. Далее извлекают СО 2 из синтезгаза перед подачей его на стадию конверсии Фишера-Тропша. Некоторое количество СО 2, извлеченной ранее, через компрессор рециркулируют, чтобы образовать смесь со свежим природным газом для подачи в зону конвективной конверсии. Количество рециркулируемой СО 2 определяется соотношением СО/Н 2, зависящим от условий дальнейшего технологического процесса для природного газа данного состава увеличение количества СО 2, рециркулируемой в системе, приводит к повышению отношения СО/Н 2 (и наоборот). Удаление и рециркуляция СО 2 - очень дорогая операция и обычно составляет около 30 от стоимости получения синтез-газа.(в) Типовой процесс без рециркуляции 2(согласно настоящему изобретению). Общая технологическая схема процесса по данному примеру приведена на фиг. 5. Технологические параметры аналогичны указанным в вышеприведенном примере, исключая рециркуляцию СО 2 в конвертер для поддержания соотношения СО/Н 2 в синтез-газе. Согласно настоящей схеме синтез-газ подается прямо со стадии конверсии (если необходимо после охлаждения/удаления воды) в реактор Фишера-Тропша. Полученный газ охлаждают, а конденсированные углеводороды и водяные пары отделяют от потока газа. Часть хвостового газа рециркулирует в линию свежего сырья конверсии. Принципиально в этой схеме то, что рециркулируется часть хвостового газа, достаточная для поддержания СО 2, подаваемой в печь конверсии, в количестве, необходимом для достижения требуемого отношения 2/О. Избыток хвостового газа сбрасывается и при необходимости может использоваться для нагрева или в качестве топливного газа. 8557 Хотя данная схема увеличивает рециркуляРеакция Фишера-Тропша цию углеводородов (поток 9), что приводит к увелиа) контрольный опыт чению затрат на компрессоры рециркуляции и увеПри температуре ниже 100 в микрореактор личению производительности печи конверсии, сум- подают смесь газов, содержащую 20 об. азота, а марное повышение затрат на оборудование компен- также водород и окись углерода в молярном соотсируется экономией на процессе извлечения СО 2 и ношении 2,071. Затем повышают давление до ее рециркуляции. 3000 кПа, а скорость поданного газа поддерживают Общая экономия капитальных затрат (произ- 1250/. Температуру слоя повышают на 180 водство синтез-газа и рециркуляция углеводородов) и потом постепенно снижают с тем, чтобы конверсия составит 10-12 . окиси углерода составляла приблизительно 60 . Рассчитанные количества различных веществ,Конверсия измеряется с помощью газового фигурирующих в вышеприведенных схемах (а) и (в), хроматографического анализа выходящего газа с даны в таблице. Из таблицы видно, что количество использованием маркера азота. двуокиси углерода можно регулировать, не вызывая Испытания проводят при постоянной степени значительных изменений других показателей техно- конверсии окиси углерода (прибл. 60 ), температулогического режима. Также неожиданно обнаружи- ра слоя повышается от 190 до 212 с временем лось, что потребность в кислороде для данного спо- для временной компенсации снижения активности. соба не увеличивается по сравнению с известным б) согласно способу способом. На начальной стадии способа подают смесь Пример использования в качестве катализа- газов, содержащую 54 водорода, 26 окиси углетора Фишера-Тропша кобальта, нанесенного на рода (молярное соотношение 2,081) и 20 азота, и окись цинка. на последующей стадии подают смесь газов, содерПолучение катализатора /. жащую 38 водорода, 18 окиси углерода (моДеионизированную воду (3,35 кг) добавляют лярное соотношение от 2,111), 23 азота и 21 к оксиду цинка (10,00 кг) при перемешивании. двуокиси углерода. Спустя 5 минут добавляют растворимый в деиониВ течение общего периода времени степень зированной воде (4,15 кг) Со(О 3)26 Н 20 (5,55 кг) конверсии окиси углерода колеблется в пределах от при перемешивании с помощью смесителя. Затем 53 до 67 , селективность метана повышается от смесь сушат на воздухе при температуре 120 С в 10 до 23 и селективность С 2 понижается с течение 15 часов с образованием продукта, который 90 до 70 . Скорость понижения активности кадальше нагревается (со скоростью 50 С/ч) до тем- тализатора (выражена продуктивностью углеводопературы 500 С, при которой выдерживается 5 ча- родов С 2) не изменялась ни на начальной стадии сов на воздухе. Компактный материал охлаждают на без двуокиси углерода, ни на последующей стадии с воздухе до комнатной температуры, измельчают и 21 двуокиси углерода после проведения компенсации для разных количеств водорода и окиси углепросеивают через сито 1 мм. рода и соотношений на начальной и последующей Активация катализатора 10 г катализатора помещают в микрореактор. стадиях. Из приведенного примера видно, что этот каВодород подают со скоростью 180 кмоль/ч при повышении температуры от 20 до 180 со тализатор сохраняет свою активность в присутствии скоростью 2 С/мин и затем повышают температуру 2, т.е. результаты контрольного опыта и испытадо 260 со скоростью 10 С/ч. Температуру под- ния по предлагаемому способу практически совпадерживают в течение 10 часов, затем реактор охла- дают. ждают до 50 С/мин.(в) Аналогичный случай без рециркуляции СО 2 (предложенный способ, фиг. 5) 400 200 371 64 Температура, С Давление, бар 43 36 40 32 Водород 0 0 0 2470 Кислород 0 586 0 0 Азот 37 3 0 143 СО 0 0 0 1189 2 10 0 0 420 Метан 895 0 0 21 Этан 57 0 0 0 Вода 0 0 1850 0 1000 КМоль/ч природного газа Все потоки даны в КМоль/ч ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ конверсии природного газа в высшие углеводороды, включающий (а) взаимодействие природного газа с паром в, по крайней мере, одной зоне конверсии, содержащей катализатор конверсии с образованием первого потока продукта (б) подачу первого потока в реактор Фишера-Тропша, содержащий катализатор, с получением второго потока продукта, содержащего углеводороды и двуокись углерода (в) подачу второго потока продукта в зону извлечения, где требуемые высшие углеводороды извлекают, а оставшиеся компоненты продукта образуют третий поток, по крайней мере, часть которого подают в зону конверсии на стадию (а), отличающийся тем, что первый поток продукта содержит окись углерода, двуокись углерода и водород, а в качестве катализатора на стадии (б) используют любой катализатор Фишера-Тропша, представляющий собой активный металл, нанесенный на любой подходящий оксидный носитель, кроме кобальта или железа с титаном, цирконием, рутением или хромом на кремневом, алюминиевом или кремнево/алюминиевом носителе. 2 Способ по п. 1, в котором катализатор Фишера-Тропша представляет собой кобальт на носителе - оксид цинка. 3. Способ по пп. 1 или 2, отличающийся тем, что стадию (а) проводят при температуре в интервале от 700 до 1100 С и при давлении в интервале от 1000 до 8000 кПа. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что синтез в реакторе Фишера-Тропша на стадии (б) проводят при температуре в интервале от 150 до 350 С и при давлении в интервале от 100 до 10000 кПа. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что стадия (а) включает следующие ступени 1) пар и природный газ частично вступают в реакцию в паровом конвертере, а продукт подают в автотермический конвертер наряду со свежим природным газом, паром и кислородом, и 2) поток продукта из автотермического конвертера рециркулируют в паровой конвертер, вдоль наружной стороны реакционной зоны, обеспечивая тепло, необходимое для реакции. 6. Способ по любому из предшествующих пунктов, отличающийся тем, что из первого потока продукта извлекают воду перед его подачей в реактор Фишера-Тропша. 7. Способ по любому из предшествующих пунктов, отличающийся тем, что первый поток продукта подают на стадию извлечения водорода перед его подачей в реактор Фишера-Тропша. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что от 50 до 99 об. третьего потока продукта рециркулируют в зону конверсии на стадию (а). 9. Способ по любому из предшествующих пунктов, отличающийся тем, что количество третьего потока продукта, рециркулирующего в зону конверсии на стадию (а), таково, что количество двуокиси углерода составляет от 10 до 40 об. природного газа. 10. Способ по любому из предшествующих пунктов, отличающийся тем, что из части третьего потока продукта, рециркулирующего в зону конверсии на стадию (а), извлекают высшие углеводороды перед подачей на стадию конверсии. Верстка Казпатент,корректор Харитонова Н.Д., исполнитель Хасбиева Е.А.,ответственный за выпуск Фаизова Э.З. 9

МПК / Метки

Метки: высшие, конверсии, природного, газа, углеводороды, способ

Код ссылки

<a href="https://kz.patents.su/9-8557-sposob-konversii-prirodnogo-gaza-v-vysshie-uglevodorody.html" rel="bookmark" title="База патентов Казахстана">Способ конверсии природного газа в высшие углеводороды</a>

Предыдущий патент: Асинхронизированный низкооборотный гидро-ветроэлектрический генератор

Следующий патент: (S) или (R) энантиомеры, способы их получения, промежуточный продукт

Случайный патент: Способ получения диагностической сыворотки против Brucella ovis