Способ выделения фракции углеводородов С 2 +В из природного газа

Формула / Реферат

Способ выделения фракции углеводородов С2+В из природного газа, включающий две стадии охлаждения сжатого природного газа, разделение газожидкостного потока после второй стадии охлаждения на жидкую фазу, подаваемую на ректификацию, и газовую фазу, подвергаемую дросселированию, а затем ректификации, и дросселирование головного продукта стадии ректификации, причем первую стадию охлаждения осуществляют до 234° К с целью повышения выхода целевого продукта. Полученный газожидкостный поток разделяют на жидкую фазу, подаваемую после дросселирования на ректификацию, и газовую фазу, которую подают на вторую стадию охлаждения до температуры 214°К, причем дросселирование головного продукта ректификации осуществляют после его теплообмена со сжатым природным газом на первой стадии охлаждения с последующим его повторным пропусканием через эту стадию.

Текст

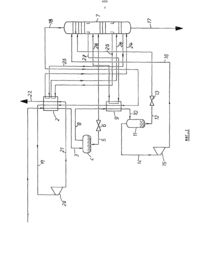

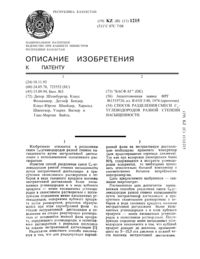

НАЦИОНАЛЬНОЕ ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(56) Обзорная информация Усовершенствование процессов низкотемпературной переработки нефтяного газа. Серия Нефтепромысловое дело, вып. 22,М., 1982, с. 22-24, рис.4 (прототип)(54) СПОСОБ ВЫДЕЛЕНИЯ ФРАКЦИИ УГЛЕВОДОРОДОВ СЫЗ ИЗ ПРИРОДНОГО ГАЗА(57) Способ выделения углеводородов СтВ из природного газа, включающий две стадии охлаждения сжатого природного газа, разделение газожидкостного потока после второй стадии охлаждения на жидкую фазу, подаваемую на ректификацию,и газовую фазу, подвергаемую дросселированию, а затем ректификации, и дросселирование головного продукта стадии ректификации, причем первую стадию охлаждения осуществляют до 234 К с целью повышения выхода целевого продукта. Полученный газожидкостный поток разделяют на жидкую фазу, подаваемую после дросселирования на ректификацию, и газовую фазу, которую подают на вторую стадию охлаждения до температуры 214 К, причем дросселирование головного продукта ректификации осуществляют после его теплообмена со сжатым природным газом на первой стадии охлаждения с последующим его повторным пропусканием через эту стадию.Изобретение относится к переработке газа,в частности к процессам выделения фракции Сдв из природного газа. Целью изобретения является повышение выхода целевого продукта. Осуществление способа поясняется схемами, представленными на фиг.1 и 2. Согласно схеме, представленной на фиг.1 предварительно очищенный и сжатый природный газ, имеющий температуру окружающей среды, подают по трубопроводу 1,охлаждают в теплообменнике 2 до 1 около 230 К и затем подают по трубопроводу 3 в первый сепаратор 4 для выделения образовавшегося при теплообмене продукта конденсации. Конденсированные компоненты, в основном высококипящие компоненты природного газа, отводят по трубопроводу 5, расширяют в клапане 6 до ректификационного давления и подают в среднюю зону ректификационной колонны 7. Из сепаратора 4 отводят по трубопроводу 8 неконденсированные компоненты природного газа, далее охлаждают в теплообменнике 9 до 210 К и затем подают по трубопроводу 10 во второй сепаратор 11. Конденсированные во втором теплообменнике компоненты подают по трубопроводу 12 и дроссельному клапану 13 в верхнюю зону ректификационной колонны 7. Неконденсированнь 1 е компоненты природного газа отводят из сепаратора 11 по трубопроюду 14 и расширяют в турбине 15 до давления ректификации. При расширении природный газ охлаждается до 170 К, вследствие чего получается максимальный холод для ректификации, а расширенную фракцию подают в верхнюю часть ректификационной колонны 7 по трубопроводу 16. Получаемую при ректификации кубовую (углеводородную) фракцию отводят по трубопроводу 17. В верхней части ректификационной колонны 7 получают в основном свободную от углеводородов Сд фракцию, которую отводят по трубопроводу 18 и нагревают в теплообменниках 9 и 2 охлаждаемым природным газом до температуры входа природного газа. Затем нагретый газ поступает по трубопроводу 19 во вторуюрасширительную турбину 20, где он расширяется в основном от ректификационного давления до более низкого давления. При расширении, осуществляемом от 17 до 4,5 бар, газ охлаждается до 230 К и снова подают по трубопроводу 21 через теплообменник 2, где он в основном используется для предварительного охлаждения природного газа и подают потребителю по трубопроводу 22. Для повышенияэффективности предварительного охлаждения природного газа в теплообменнике 2 и для обогрева нижнего участка ректификационной колонны 7 предусмотрено, что обратный поток с первой тарелки отводят по трубопроводу 23 и после нагрева в теплообменнике 2 рециркулируют опять в куб по трубопроводу 24 и что осуществляется дальнейший теплообмен фракцией, отводимой по трубопроводу 25 из нижней части ректификационной колонны 7, которую затем рециркулируют в ректификационную колонну по трубопроводу 25. Кроме того, для ректификационной колонны 7 предусмотрен еще промежуточный обогрев, для этого из верхней части отводят жидкость по трубопроводу 27 и после нагрева в теплообменнике 9 е рециркулируют по трубопроводу 23. Получаемый в теплообменнике 9 из этого потока холод также передается охлажденному природному газу. Изображеная на фиг.2 схема отличается от предыдущей тем, что получаемый во втором сепараторе 11 продукт конденсации не подают непосредственно в ректификационную колонну 7, а его сначала переохлаждают в теплообменнике 9. После расширения в дросселе 13 до давления в ректификационной колонне 7 продукт конденсации подают в верхнюю часть ректификационной колонны, причем место его подачи расположено над местом подачи газа, расширенного втурбине 15 и подаваемого по трубопроводу 16. Подача переохлажденного продукта конденсации в верхнюю часть ректификационной колонны приводит к тому, что из отходящего в верхнюю часть колонны пара дополнительно вымывают от углеводородов Сд, так что выход продуктаповышается. Однако если требуется поддерживать выход у/в СМ на постоянном уровне, то предлагаемый способ обеспечивает более оптимальный режим работы турбины,так как она может работать при незначительно более высокой температуре, что приводит к более высокой производительности и к более низкому давлению.Процесс проводят на установке,представленной на фиг.2. При этом по трубопроводу 1 подают при 311 К после его сжатия до 51,4 бар очищенный природный газ, содержащий 78,3 мол метана, 7,3 этана, 7,9 пропана, 3,6 бутана, 1,8 углеводородов СМ, 0,9 азота и 0,18 двуокиси углерода. После охлаждения в теплообменнике 2 до 234 К получают продукт конденсации, содержащей кроме 44,2 метана и по 0,2 азота и двуокиси углерода также углеродороды СМ. Несконденсированнь 1 е компоненты, имевшие концентрацию метана больше 91 охлаждают в теплообменнике 9 до 214 К. Полученный при этом продукт конденсации содержит 64 метана, по 0,3 азота и двуокиси углерода и,кроме того, большинство нескондесированных углеводородов Си. Этот продукт переохлаждают в теплообменнике 9 и после расширения до ректификационного давления 17 бар подают при 172 К в верхнюю часть ректификационной колонны 7. Получаемую в сепараторе 11 газовую фракцию с количеством Сд только 5,3 расширяют в турбине 15 до давления 17 бар, причем на выходе из турбины температура составляет 174 К.В кубе ректификационной колонны 7 получают при 299 К фракцию С,загрязненную только 0,7 метанаи 0,4 двуокиси углерода. Выход Си составляет 96,5 . Отводимая из верхней частиректификационной колонны 7 фракция содержит 97,3 метана и, кроме того, только 1,3 этана, 0,1 пропана, 0,1 двуокиси углерода и 1,2 азота. После нагрева в теплообменниках 9 и 2 до 304 К этот газ подают в турбину 20 при давлении 16,6 бар и расширяют до 4,3 бар, причем температура падает до 234 К. После повторного нагрева в теплообменнике 2 этот газ отводят при 304 К и при давлении 4 бар. Мощность турбины 15 или 20 составляет 208 или 472 кВт. Эту энергию можно использовать, например, для сжатия природного газа перед его разложением.Данный способ позволяет повысить степень выделения фракции Сд с 90 (по прототипу) до 96-97 об..Способ выделения фракции углеродов СМ,из природного газа, включающии две стадии охлаждения сжатого природного газа,разделение газожидкостного потока после второй стадии охлаждения на жидкую фазу,подаваемую на ректификацию, и газовую фазу,подвергаемую дросселированию, а затем ректификации, и дросселирование головного продукта стадии ректификации,отличающийся тем, что с целью повышения выхода целевого продукта, первую стадию охлаждения осуществляют до 234 К,полученный газожидкостной поток разделяют на жидкую фазу, подаваемую после дросселирования на ректификацию, и газовую фазу, которую подают на вторую стадию охлаждения до температуры 214 К,причем дросселирование головного продукта ректификации осуществляют после его теплообмена со сжатым природным газом на первой стадии охлаждения с последующим его повторным пропусканием через эту стадию.

МПК / Метки

МПК: C10G 5/06

Метки: фракции, выделения, способ, углеводородов, газа, природного

Код ссылки

<a href="https://kz.patents.su/5-4458-sposob-vydeleniya-frakcii-uglevodorodov-s-2-v-iz-prirodnogo-gaza.html" rel="bookmark" title="База патентов Казахстана">Способ выделения фракции углеводородов С 2 +В из природного газа</a>

Предыдущий патент: Композиция для обработки почвы

Следующий патент: Топливная композиция

Случайный патент: Способ получения вакцинного штамма бруцелл В. abortus 82 S для изготовления противобруцеллезной вакцины