Способ получения окиси углерода

Формула / Реферат

Изобретение относится к способу получения окиси углерода из загрязненного азотом и содержащего в основном водород, окись углерода и метан газового потока и позволяет упростить технологию. Газовый поток разделяют при низкой температуре с получением содержащей азот фракции окиси углерода и часть окиси углерода подвергают циркуляции для компенсации потребности процесса в холоде, а остающуюся часть окиси углерода отводят как целевой продукт. Содержащую азот окись углерода разделяют на окись углерода и содержащую окись углерода азотную фракцию посредством ректификации. При этом нижнюю часть ректификационной колонны (РК) нагревают циркулирующей окисью углерода, а выделяющуюся в нижней части РК в жидком виде окись углерода после снижения ее давления применяют для охлаждения верхней части РК.

Текст

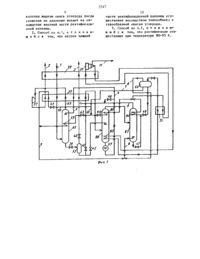

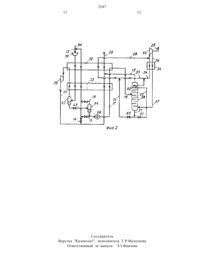

изобретение относится к способу получения окиси углерода из загрязненного азотом и содержащего в основном водород, окись углерода и метан газового потока, причем газовый поток разделяется при низкой температуре с получением содержащей азот фракции окиси углерода, причем часть окиси углерода для покрытия потребности процесса в холоде находится в кругообороте, а остальная часть отводится как продукт.На фиг.1 изображена установка, реализующая предлагаемый способ, в соединении с метановой промывкой на фиг.2 - то же, в соединении с частичной конденсацией.Установка для реализации способа содержит трубопроводы 1-28, теплообменники 29-34, компрессоры 35-36,турбодетандеры 37 и 38, клапаны 3951, отстойники 52-Бд, компрессор 55,резервуар 56, насосы 57 и 58, охладитель 59, конденсаторы 60-62, обогреватель 63, смеситель 64, промывочную колонну 65, регенерационную колонну 66, колонны 67 и 68, трубопроводы 69-71.Способ реализуют следующим образом.По трубопроводу 1 подводится газ,полученный с помощью парового риформинга природного газа, который содержит, мол. водород 70.54 окись углерода 2 д.69 метан 3.49 азот 1.28. Газ, который получается риформингом природного газа, имеет содержание азота 5 мол.. В общем случае по предлагаемому способу могут перерабатываться природные газы с содержанием азота до примерно 15 мол.. Если имеются газы с еще большим содержанием азота, то экономически выгоднее применять отделение азота до парового риформинга, чем применять предлагаемы способ.Приеняемый газ подается по трубопроводу 1 при давлении 1 д бар и температуре 3606. В теплообменниках 29 и 30 газ охлаждается холодньми продуктами разделения до 92 К, причем содержащиеся в расщеплением газе метан и окись углерода в значительной степени конденсируются. Двухфазная смесь подается в нижнюю область колонны 65 метановой промывки. На оставшегося газа в промывочной колонне 65 окись углерода вымвается жидкимметаном который по трубопроводу 4 вводится в верхнюю часть промывочной колонны 65. Из верхней части промывочной колонны по трубопроводу 69 отбирается очищенный водород, который в качестве приесей содержит примерно 1,5 мол. метана, 0,2 мол.2 азота и 10 миллионных частей окиси углерода. Эта фракция водорода подогревается в теплообменнике 30, затем расширяется в трубодетандере 37 с отдачей охлаждающей энергии и после повторного подогрева в теплообменниках ЗО и 29 по трубопроводу 2 отводится как товарньй водород.Промьшочный метан со всей содержащейся окисью углерода преобладающей частью азота и небольшим количеством растворенного водорода отводится ив нижней части промвочной колонны 65 и в клапане 39 доводится до давления примерно д бар. При этом растворенньй в промшвочном метане водород выделяется в виде газа и соответственно условиям равновесия также окись углерода, азот и метан. выделившиеся в газообразном состоянии компоненты где приблизительно в одинаковых количествах содержится водород и окись углерода, отделяют в отстойнике 52, понижают их давление в клапане до и после подогрева в теплообменниках 30 и 29 по трубопроводу 3 отводят как фракцию отопительного газа.В другом варианте отстойник 52 заменен малой ректификационной колонной, верхняя часть которой охлаждается циркулирующей окисью углерода под давлением 1,5 бар и при температуре 86 К. За этот счет содержание окиси углерода в этой фракции отопительного газа уменьшается ниже ДО мол..остающаяся в отстойнике 52 или в соответствующей ректификационной колонне жидкость разделяется на два частичных потока и в клапанах 41 и 42 ее давление снижается до 2,5 бар. Прошедши через клапан д 1 частичный поток испаряется в теплообменнике 30 и после этого подается в регенерациониую колонну 66. Прошедиий через клапан 42 частичиъШ.поток вводится прямо в регенерационную колонну 66 на несколько этажей вые предыдущего частичного потока. Регенерационная колонна 66 имеет головной конденсачтор 60 в верхней части, а также обогреватель 63 нижней части, оба они вапитываются окисью УГЛдР 0 д ЦИРКУлнрующей в кругообороте. В нижней части колонны выделяется чистьй нетан давление в котором насосом 57 доводится до давления поступающего сырого газа. По трубопроводу 4 ответвляется требуемый для метановой промывки метан, охлаждается до снижения В теплообменнике 30-н подается в промывочную колонну 65. Давление метана сниается в клапане 46 и он примешивается с отбираемой из отстойнике 52 фракцией отопительного газа.Продукт из верхней части регени рационной колоннь 1 б 6 является смесью,мол.2 окисьуглерода 9505 аэот д 8 метан 0,1 водород 0,05. Этот гав вводится в среднюю часть ректификационной колонны 67, которая также работает под давлением 2,5 бар если пренебречь перепадами давления). Из верхней части этой ректификационной колонны по трубопроводу 5 отбирается аэот который содержит остаточный водород и примерно 35 мол. окиси углерода и смешивается с фракцией отопительного газа. Из нижней части ректификационной колонны 67 отбирается чистая окись углерода, в клапане А снижается ее давление до 1,5 бар, причем температура сниает ся с 90,5 до 85 К и испаряется в конденсаторе 61 В верхней Части колонны 67. Через клапан ЬЗ подается небольшое количество жидкой окиси углерода для покрытия потерь холода при разделении азота и окиси углерода.Отобранная из нижней части ректификационной колонны 67 окись углерода, которая содержит как товарный продукт, так н окись углерода кругооборота, после ее испарения в конденсаторе 61 нагревается в теплообменнике 31 переоклаждаемой жидкой окисью углерода и в заклчение нагревается в теплообменнике 29. Окись углерода с давлением 1,1 бар подводится к компрессору 35, от которого по трубопроводу 11 отбирается товарны продукт окиси углерода от соответствующей ступени давления. Окись углерода,подлежащая подаче в кругооборот, после сжатия до 30 бар охлаждается Втеплообменнике 29, кондгНСНРУеТСЯ В обогревателе, нижней части регене 6рационной колонны, затем переохлаждается В теплообменнике 31 нагреваемой окисью углерода, в резервуаре 56 запасной окиси углерода снижается ее давление до 2,5 бар. Этой жидкой окисью углерода питаются отдельные охладительные ступени.По трубопроводам 7 и 70, а также через клапан д 5 частичный поток попадает в теплообменник 30 и там нспаряется тогда как дРУгой частичный поток по трубопроводам 7 н 10, а также через клапан д 3 попадает в окладитепь 59 промывочной колонны. После испарения в теплообменнике 30 и охладителе 59 оба частичных потока окиси углерода вновь объединяются и отводятся по трубопроводу 9 под давлением 2,5 бар. Этот газ смешивается с расширившнмся газом, который отводится по трубопроводу 9 и через трубопровод 8 попадает в нижнюю часть ректификационной колонны 67 в качестве нагоевающего пара.Давление еще одного частичного потока, отводного по трубопроводу 7 из резервуара жидкой окиси углерода, в клапане 44 снижается до 1,5 бар и подается в качестве окладительного средства в конденсатор 60 в верхней части регенерационной колонны 66. Испарившаяся окись углерода смешивается с испарившейся в конденсаторе 61 ректификационной колонны товарной и циркулирующей окисью углерода, а после подогрева вновь подводится К компрессору 35 окиси углерода.Предлагаемъш способ (фиг.23 выгоден для обработки газовьт смесей с мацтым содержанием метана, так как не предусмотрено метановой промывки.газ с большим содержанием окиси углерода, который содержит, мол. водород 297 азот д 2, метан 0,1 окись углерода 66. Гав В смесителе 64 смешивается с охлажденным газом, в основном содержащим водород И окись углерода, н затем сжимается в компрессоре 36. В теплообменниках 32 и 33 газ охлаждается примерно до 78 К,причем образуется конденсат с высоким содержанием окиси углерода, которьй отделяется в отстойнике 53. Для выделения растворенного водорода давление, выщодящего по трубопроводу из отстойнике 53 конденсата, снижаетсяв клапане 69 до примерно 1,5 бар и он подводится в еще один отстойник 5 д.Жидкая фаза из отстойнике 54 состоит из смеси окиси углерода и газа. Частичный поток этой жидкости отводится по трубопроводу 15 н подается в открытьй кругооборот хладагента. Круговорот, кроме того, еще питается через трубопровод 16, выделяющисн при сниженном давлении газом из отстойнике 5 д, а также частичнм потоком стороны низкого давления турбодетандера 38, в которую поступает газовая фаза с высоким содержанием водорода из отстойнике 53 после ее нагрева в теплообменниках 33 и 32 с охлаждением в турбодетандере. Образованная из трубопроводов 15, 16 и 1 смесь представляет собой хладагент с очень низкой температурой,которьй нагревается в теплообменниках 33 и 32, охлаждая потоки способа, и,наконец, в смесителе 64 смешивается с сырым исходным газом.Главный поток из отстойнике 54 снижается насосом 58 до давления 2,6 баръпо трубопроводу 17 подводится к теплообменнику 33 и нагревается,затем в теплообменнике 31 частично испаряется и по трубопроводу 18 подается в колонну 68 отделения азота,где пониается его давление. Продукт из верхней части колонны 68 является азотной фракцией, которая по трубопроводу 19 отводится в трубопровод 20 остаточного газа, который также несет излишек газа с выхода турбодетандера по трубопроводу 13. Колонна 68 обогревается посредством вдувания холодного потока окиси углерода через трубопровод 27. Этот поток покидает колонну 68 с товарным продуктом окиси углерода в жидком состоянии по трубопроводу 21. В клапане 51 давление части этого продукта с низа колонны снижается до 1,5 бар н по трубопроводу 22 подается в конденсатор 62 в верхней части колонны 68 и там испаряется. Испарившаяся окись углерода под низким давлением по трубопроводу 2 д подводится к теплообменнику за и нагревается там, охлаждаяокись углерода в кругообороте. Частичный поток испаренной окиси углерода через трубопровод 23 может быть подмешан к остальной части продукта из ниней части колонны 68, которая после снижения давления В клапане 50отводится по трубопроводу 1. Эта фракция используется в теплообменнике 32 в качестве дополнительного хладагента, и после нагревания по трубопроводу 28 объединяется с нагретым В ТЕПЛООМЕННИКЕЧЗСТНЧНЪЩ ПОТОКОМ и подводится к компрессору 55 окиси углерода. С соответствующей ступени давления по трубопроводу 25 отбираетСН ТОВЗРНЬПЙ ПРОДУКТ ОКИСН УГЛЕВОДЗ,тогда как часть для кругооборота отводится по трубопроводу 26, подводится к теплообменнику 34, в которомона охлаждается перед подачей вновьП р и м е р 1. В колонну для ректификациоиного разделения азот-окись углерода подают смесь, содержащую водород 2 азот 4 окись углерода 94. Ректификацию осуществляют при давлении 15 бар, причем температура верха колонны 80 К, а куба 84 К.На верхней части колонны отводят газовую смесь, содержащую, водород 29, азот 33, окись углерода 38,а из куба - фракцию окиси углерода,содержащую только 22 азота.П р и м е р 2. В ректификационную колонну для разделения азота и окиси углерода подают смесь, содержащую,водород 0,03 азот 3,97 и окись углерода 96. Ректификацию осуществляют при давлении 3,5 бар, причем температура верха колонны составляет 91 К,а куба колонны 93 К. Сверху колонны отводят газовую смесь, содержащую,2 ВФДОРОЦ 1 азот 41 и окись углерода 58, а из куба фракцию окиси, содержащую 98 окиси углерода и только 2 азота.1. Способ получения окиси углерода из содержащей азот, водород, окись углерода и метан газовой смеси,включающий низкотемпературную ректификацию газовой смеси в колонне с получением азотной фракции И окиси углерода, подачу окиси углерода в качестве хладагента на циркуляцию с последующим отводом части окиси углерода потребителю, о т л и ч а юЩ и й с я тем, что, с Целью упрощения технологии, нижнюю часть ректификационной колонны нагревают циркулирующей окисью углерода И выделившуюся в нижней части ректификационной9 колонны жидкую окись углерода после снижения ее давления подают на охт лажденне верхней части ректификационнй колонны.части ректификационной колонны осуществляют посредством теплообмен с газообразной окисью углерода.3. Способ по п 1 0 т л н ч а ющ и й с я тем, что ректнфнкацню осуществляют при температуре 8093 К.

МПК / Метки

МПК: F25J 3/02

Метки: окиси, способ, получения, углерода

Код ссылки

<a href="https://kz.patents.su/6-2547-sposob-polucheniya-okisi-ugleroda.html" rel="bookmark" title="База патентов Казахстана">Способ получения окиси углерода</a>

Предыдущий патент: Железобетонная напорная труба

Следующий патент: Способ обработки расплава и устройство для его осуществления

Случайный патент: Способ получения экологически чистой сельскохозяйственной продукции