Способ производства малоуглеродистой нестареющей стали

Номер патента: 3533

Опубликовано: 10.06.1996

Авторы: Богомяков Владимир Иванович, Герман Виктор Иванович, Куликов Виктор Иванович, Бурдонов Борис Александрович, Цымбал Виктор Павлович

Формула / Реферат

Изобретение относится к черной металлургии, к способом производства малоуглеродистой нестареющей стали для холоднокатаного листа.

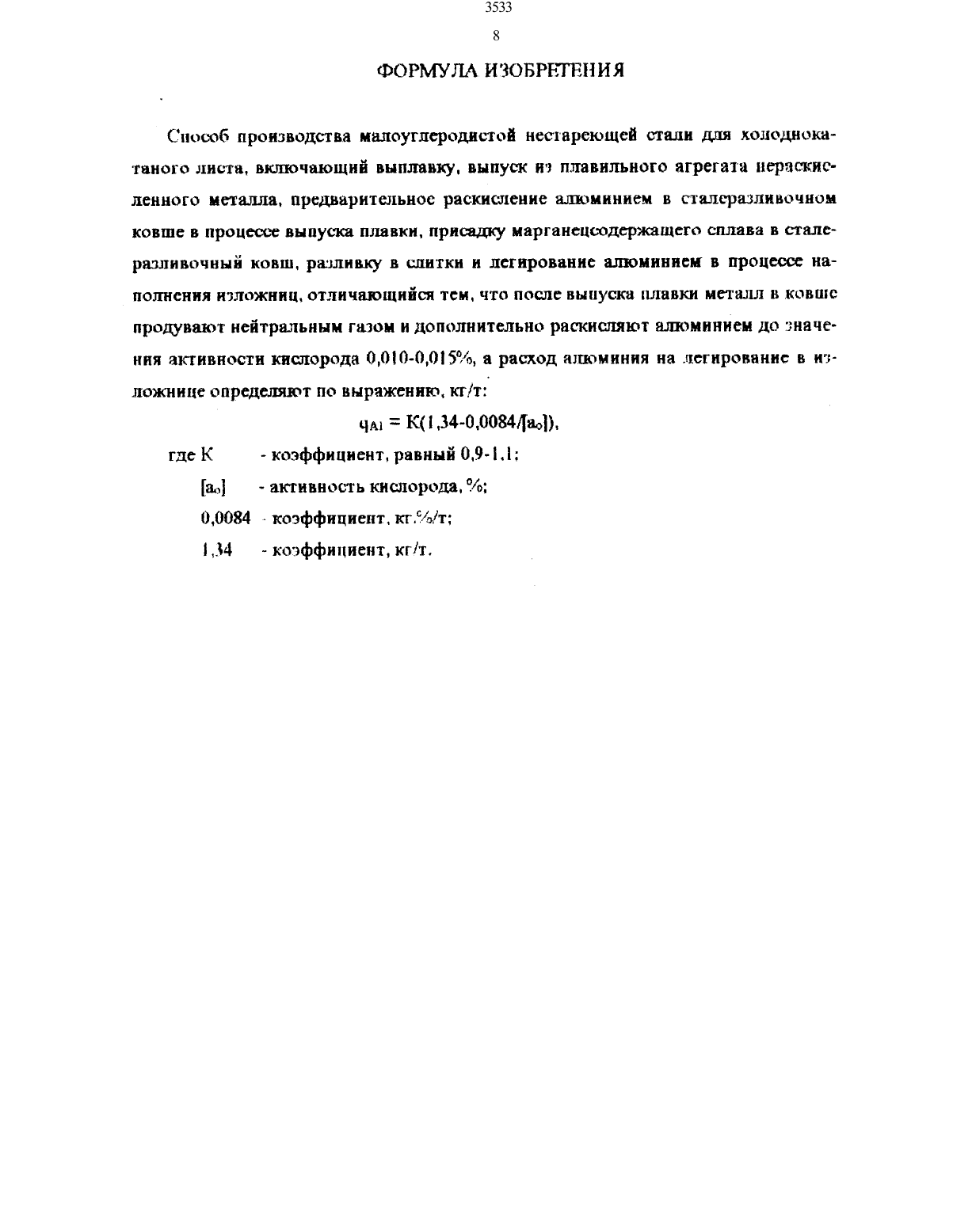

Способ включает выплавку, выпуск из плавильного агрегата нераскисленного металла, предварительное раскисление алюминием в сталеразливочном ковше в процессе выпуска плавки, присадку марганецсодержащего сплава в сталеразливочный ковш, разливку в слитки и легировние алюминием в процессе наполнения изложниц. После выпуска плавки в ковше продувают нейтральным газом и дополнительно раскисляют алюминием до значения активности кислорода 0,010-0,015%, а расход алюминия на легирование в изложнице определяют по выражению, кг/т:

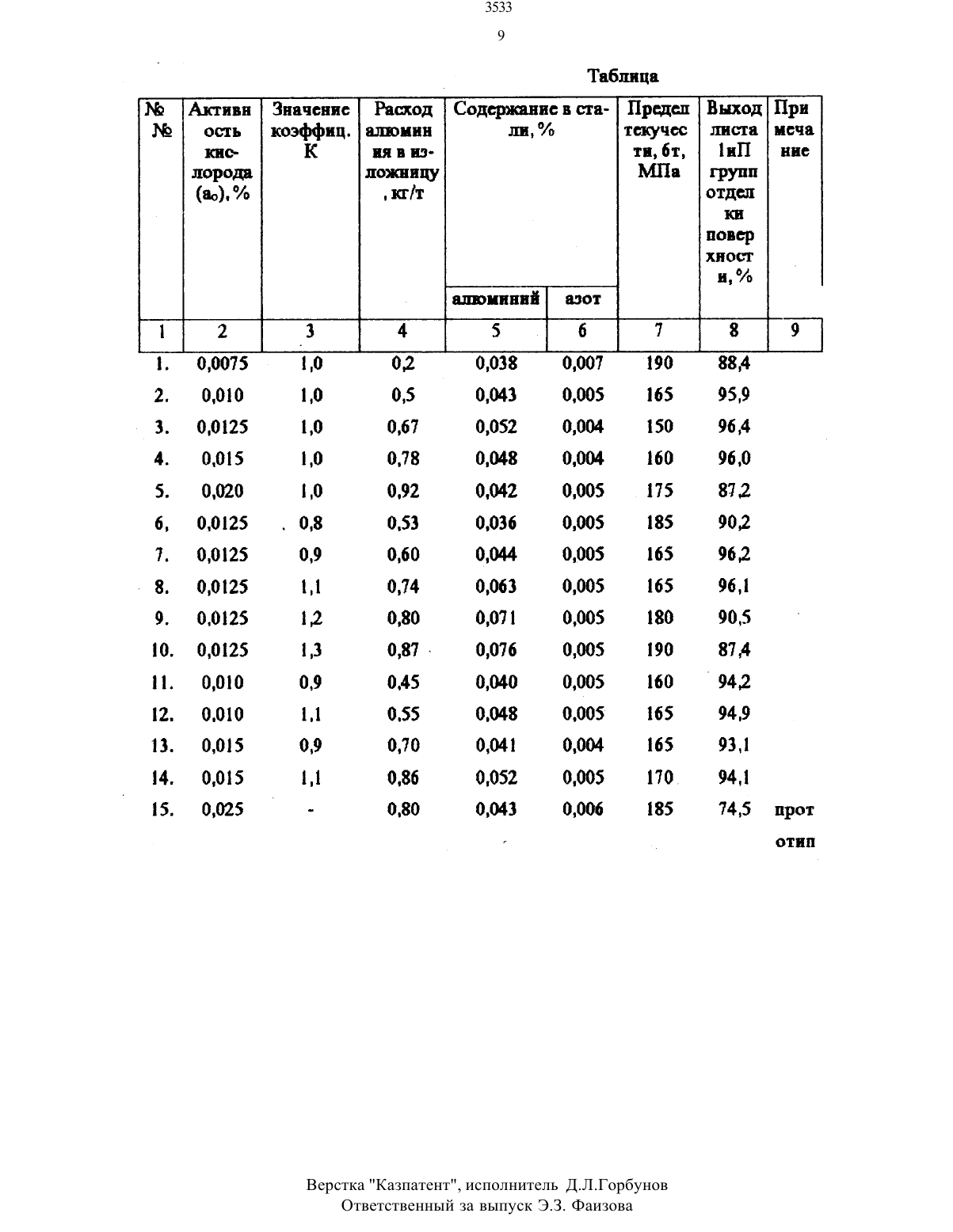

qA1=K(1,34-0,0084/[ao]) где K - коэффициент, равный 0,9-1,1; [ao] - активность кислорода, %; 0,0084 - коэффициент, кг.%/т; 1,34 - коэффициент, кг/т.

Изобретение обеспечивает улучшение качественных показателей на всех переделах, повышение пластических свойств и качества поверхности листа, снижение себестоимости.

Текст

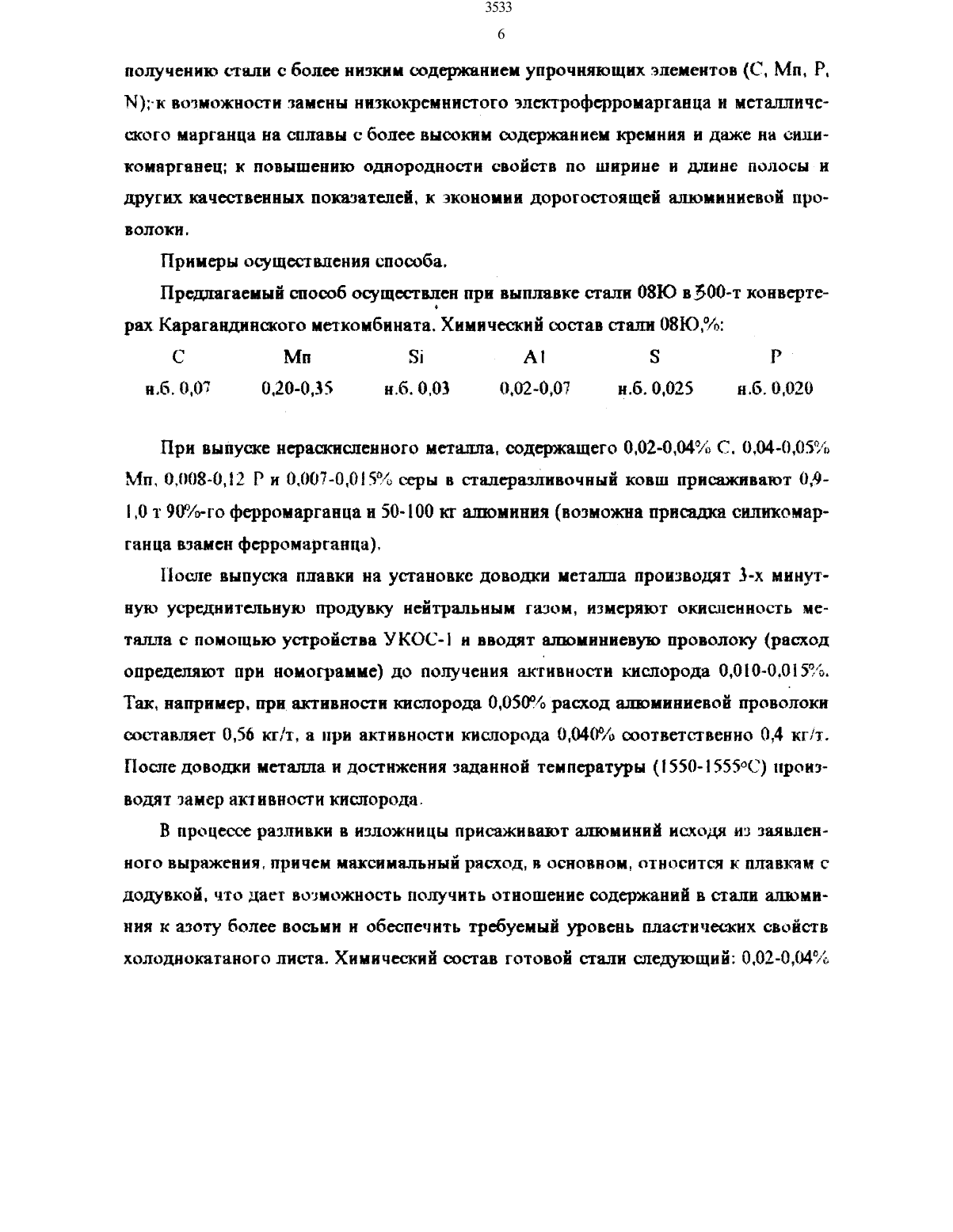

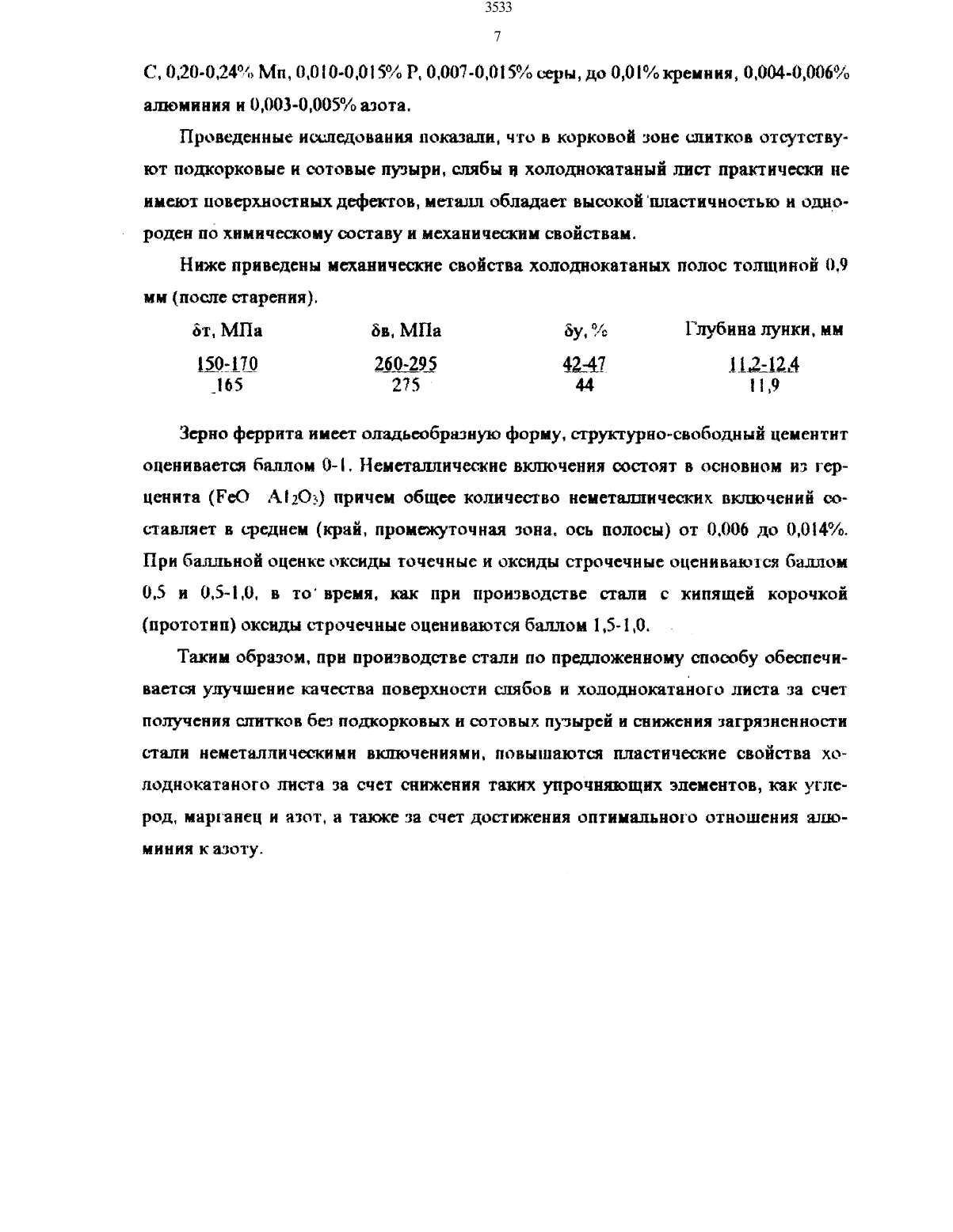

Изобретение относится к черной иетадпгургнн, в частности. к способам производства нестареющей стали 08 Ю. разливаемой в крупные слитки.В условиях разливки в наложницы раскислеиие и легирование стали 08 Ю производят пибо полностью в ковше в процессе выпуска плавки (ковшевой вариант раскисления) П). либо раскисляют ферромарганцем в ковше до получения кипя шей стали. а легируют ашоиииием в наложница в количестве 03-09 кг/т (2) или 1,04 2 кг/т (3). (вариант с кипящей корочкой).Недостатком первого варианта является повышенное содержание азота в листе. что препятствует получению стабильного комплекса свойств иесгареющей стали и запорочеияоеть слитков пленкой (с повышением содержания шпомииия в разливаемой стали склонность металла к образованию плен увеличивается). а при производстве стали с кипящей корочкой наблюдается повышенная отсортировки по поверхностным дефектам, характерным для кипящего слитка (сотовая рванина.раскатанный пузырь и тд.). Кроне того, получение листа категории ВОСВ требуетснижения содержания углерода и марганца, соответственно, до 0,020.041 и 11,2094и менее. а при таком низком сводержаиии упрочняющих элементов разливки кипящей стали (вариант с кипящей корочкой) становится неуправляемой из-за высокой,а главное нестабильной окиспениосги металла, что приводит к вспениванию нсталлн, получению пористой корочки сотовой рванины и т.д.Известен способ производства несгареющей стали применительно к условиям непрерывной разливки (защита струи на участке сталеразливочный ковш происжуточиый ковш - крисгяллизатор). при котором после выпуска нераскислеииогса металла производят продувку нейтральным газом. вводят алюминиевую проволоку и марганец, а затем снова проводят усреднительиуто продувку нейтральным газон (4).К недостаткам указанного способа следует отнести высокий расход дорогостоящей шпоминиевой проволоки (2.06 кг/т), значительная рефосфорация припроизводстве стали из фосфорнстого чугуна (не обеспечивается требуемое содер ЖВНИС фООфОрВ В СТЕПИ) ПРИ рЯЗЛИВКС В ВЗЛОЖНИЦН ВЫЯВЛЯЮТЬЫ ТЕ ЖЕ НСДОСГЦТКН. .ЧТО и при КОВШСВОЦ варианте рЗСКНСЦСНИЯ (СИ. ВЫЩС).Наиболее близким к предложенному является выбранный в качестве прототи па СПОСОБ ПРОИЗВОДСТВЕ несгаретощсй СГЗЛИ. ВЮПОЧЭЮЩН ВЫШИВКЕ В стапеплисильном агрегате, раскисление малоуглеродистых ферромирганцем и алюминием в ковше. разливку в слитки и легирование алюминием в процессе наполнения изложниц. при осуществлении которого с целью улучшения качества поверхности листа и механических свойств. сталь раскислятот алтоминием в ковше и в изложницах в количестве 600-900 г/т и 400-800 гКт стили при соотношении расходов вводимого в ковш и в изложнпцу алиэмииия 1(0,65-1,5) (5).Недостатком данного способа является птсстабильиая. окислеиность разливаемого кипящего металла, нестабильное содержание ашомииия в готовой стали,высокое содержание углерода и марганца в стали, что приводит к повышенной отсортировке по поверхностным дефектам и к снижению пластичешсия характеристик лис-та.Достаточно сказать. что только отсортировки слябов по поверхностным дефектам составила 15,9. брак 1.694, расходный коэффициент металла на слябинге 1,649 т/т (отчет Освоение технологии передела фосфористого чугуна. в т.ч. при выплавке стили для автописта в 250 тт конвертерах КарМК ЦНИРТчерметц Мс 6722, 1978. На госрегистрации 77008150). Это связано с тем. что внешний слой слитков формируется из кипящей стали и характеризуется всеми дефектами, присущими кипящему слитку (близкое расположение сотовых пузырей, неплотная структура наружной корочки), поверхность холоднокатаных полос чаще всего поражена мелкими пленакми. причем плена как правило, сопровождается корундом,сцементированным шпомосиликатными стеклами. Кроме того, для получения качественной кипящей корочки необходимо обеспечить оптимальную интенсивность кипения металла в изложницах. т.е. так и в стали 08 кп содержание марганца должно составлять 032413894 при содержании 0,06-0,08/Ъ углерода (Сталь. 1988, Ш 1 1. с. 9-11). Естественно при таком высоком содержании упрочняющих элементовТРУДНО ПОЛУЧИТЬ ВНСОКНС ГЬЧЗСТНЧССЛШС ствойстна ХОЛОДВОКЗТЗНОГО 31111218.Необходимо также отметить, что присадка шшэмииня в ковш в процессе ныпуска плавки приводит к значительному поглощению азота из атмосферы П) н. как следствие, к снижению гипнотических характеристик листа.Технический результат, заключающийся в улучшении качественных показателей на всех переделках, снижении себестоимости. повышении мистических свойств и качества поверхности листа достигаетсш тем. что в способе производства малоуглеродистой иестареющей стали для холоднокатаного листа, включающем вынлнвку, выпуск из плавильного агрегата нераскистгенного металла, предварительное расхищение шпомииием в сгалерацзлнвочиом ковше в процессе выпуска плавки присадку маргансцсодержащсгъ) сплава в сталеразливочиый ковш, разливиу и слитки н легирование алюминием в процессе наполнения изложниц, согласно изобретению после выпуска плавки металл в ковше продувают нейтральным газом и дополнительно расжистгяют алюминием до значения активности кислорода 0.010 0.015. а расход шпоиштия на легирование в изложнице определяют но выраже нию ч К (,34-0.0084 ао). где К коэффициент равный 0.9-1Сущность изобретения заключается в достижении степени раскисленности стали (с более низким содержанием таких упрочняющих элементов как углерод. нарганец. фосфор. азот). близкой к спокойному металлу. в получении плотной без сотовых и подкорковых пузырей и чистой по неметаллическим вкшоченням наружной корочки, которая при пропитке выдерживает термические напряжения. что способствует получению чистой поверхности шгябов и холоднокатаного листа.ВОЛОС ННЗКОС содержание упрочняющих ЭЛЕМЕНТОВ И СТВБНЛЬНОС СОДСРЖЯННС ЗДЕСЬИИННЯ В СТИЛИ (ЛЗГОПРНЯТНО ВЛНЯСТ на ППЗСГИЧССКНС ХВРЕКТСРИСТПКИ ДШСЧЯ, В СНИЖОИС РЗСХОДЗ ВЛЮЦЕНИСВОЙ ПРОВОЛОКИ на раскисление И ЛСГИРОВЗННС 14511151113 В.ковше в процессе обработки нейтральным газом и улучшение качественных пока 3533 5 зателей приводят к снижению себестоимости стили. С другой стороны, низкое содержание алюминия в разливаемой стали (до легирования ее ашоминнем в изложнице) при скоростной ризливке, изо-первых, практически не приводит к поглощс нию на атмосферы и. во-вторых. способствует получению слитков с чистой поверхностью. т.е. не запорочеииых плсной.Согласно проведенным исследованиям при активности кислорода после продувки металла и ковше более 0.05 Эо в верхней части наружно корочки слитка образуются сотовые пузыри. что приводит к повышенной отсортировке слябов по поверхностным дефектам и к снижению выхода листов с первой н второй группой отдетпси поверхности (табл. пример 5). При активности кислорода менее ОДНИ-Ъ металл получается спокойным. содержит некоторое количество алюминия, что приводит в процессе ратники к поглощению азота из атмосферы н образованию плен. т.е. к ухудшению плтнчноети металла и качества поверхности листа(пример К). Кроме того, дальнейшее раскисление металла связано с перерасходом дорогостоящей алюминиевой проволоки.Формула для определения расхода ашоминия. присаживаеиого в изложницу для легирования стали. получена опытным путем в результате репрессивного виализа экспериментальных данных в зависимости от окнслеиности разливаемого ме тшша. При значении коэффициента К менее 0,9 содержание алюминия в листе нолучаегся недостаточно высоким, а значение отношения содержания азота к шпо линию составляет менее 8. что отрицательно окапывается на пластических свойствах листа. и при значении коэффициента более 1. наблюдается не только перерасход алюминия и его содержание в стали выше марочного передела. но и повышение прочности характеристик листа, т.к. адпоииннй является упрочняющим элементом (примеры 6, 9, 10). Наиболее высокие результаты по всем показателям достигаются при заявлении) параметрах (примеры 24 7-8, 1 1-14).Преимущество данного способа сводятся к получению оптимальной степени раскнслеиностн разливаемого металла, обеспечивающей получение плотной корочки слитков без подкорковых и сотовых пузырей с минимальным содержаниемВЮПОЧСНВЙ В КОРКОВОЙ ЗОНС. ГДС металл ЗЗКРНСТШШПЗОВЗЛСЯ ДО ввода ЦИВИЯ К

МПК / Метки

МПК: C21C 7/00

Метки: производства, способ, малоуглеродистой, нестареющей, стали

Код ссылки

<a href="https://kz.patents.su/9-3533-sposob-proizvodstva-malouglerodistojj-nestareyushhejj-stali.html" rel="bookmark" title="База патентов Казахстана">Способ производства малоуглеродистой нестареющей стали</a>

Предыдущий патент: Буровой раствор

Следующий патент: Способ подготовки пробы для определения кислородсодержащих анионов в водном растворе

Случайный патент: Способ выявления антител к вирусу инфекционного ринотрахеита