Способ производства стабилизированной кремнием низкоуглеродистой кипящей стали

Номер патента: 3119

Опубликовано: 15.03.1996

Авторы: Герман Виктор Иванович, Цымбал Виктор Павлович, Щерба Виктор Семенович, Сидоркин Валерий Иванович, Богомяков Владимир Иванович, Климушкин Анатолий Николаевич, Бурдонов Борис Александрович

Формула / Реферат

Изобретение относится к черной металлургии, в частности, к способам производства низкоуглеродистой кипящей стали, разливаемой в слитки, и может быть использовано, например, взамен химически закупоренной или кипящей стали для производства холоднокатаного или горячекатаного листа и т.д.

Целью изобретения является снижение расхода марганецсодержащих сплавов и расходного коэффициента металла на первом переделе.

Способ производства стабилизированной кремнием низкоуглеродистой кипящей стали из фосфористого чугуна, включает выпуск нераскисленного металла из конвертера, последовательную присадку в сталеразливочный ковш в процессе выпуска плавки извести, ферромарганца, алюминия и второй порции извести, продувку нейтральным газом и последующую разливку металла в изложницы. Металл дополнительно раскисляют силикомарганцем марки СМИ-17 в количестве 3,5-3,8 кг/т стали, присаживая его с первой порцией извести в соотношении 1 :(0,4-0,8), в период между присадками силикомарганца и ферромарганца в ковши сливают 0,5-0,6 массы всего металла.

Текст

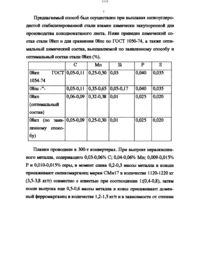

производства низкоушеродътсгой кипящей стали, разливаемой в слитки, и может бьпъ использовано, например, взамен химически закупоренной или кипящей стащил для производства холоднокатаного шш торячекатаного листа и т.д. 1Целью изобретения является снижение расхода марганцесодерисашик сштавов и расходного коэффициента металла на первом переделе.Сущность изобретения закшочается в следующем в способе производства стабилизированной кремнием низкоуптеродисгой кипящей стали из фосфорисгого чугуна, включающем выпуск нераскисленного металла из конвертера, последовательную присадку в сгалераззтивочный ковш в процессе выпуска гшавки извести, ферромарганца, алюминия и второй порции извести, продувку нейтральным газом и послехщутоцдую разливку металла в Изложницы, металл дополнительно раскисляют силшсомартанцем марки СМН-П в количестве 3,5-3,8 кг/г стали, присаживая его с первой порцией извести в соотношении 1/04-0,8/ при этом в период межщг присадками силикомарганца и ферромарганца в ковш сливают 0,5-06 массы всего металла.Расход силикомарганца в количестве 3,5-38 кггт обусловлен, вопервых, максимальной заменой дефицитного ферромарганца на распространенный во всем мире и менее энергоемкий сштшсомарганец вовторых, достижением стабильной раскисленности металла от плавки к плавке.При присадке силикомарганца более 3,8 кг/т не всегда обеспечи вается содержание кремния в готовой стали менее 0,01 а при более3 ВЫСОКОМ СОДСрЭКЗНИИ кремния ПОВЫШЗСТСЯ ТВСРДОСТЪ ПОДКЗТЗ, ВОЗ растают нагрузки и снижается скорость прокатки (пример 5).При расходе сштшсомарганца менее 3,5 кггт снижается стабильность получения оптимальной раскисленности стали металл оказывается недостаточно раскисленным, вследствие чего корковая зона в верхней части слитков поражена пузырями (пример 1). бКак показали проведенные исследования, при вводе в сталеразливочный ковш силикомарганца и извести в соотношении менее чем 04 содержание кремния получается более высоким по сравнению с кипящей сталью, раскисленной ферромарганцем (пример б). Присадка в ковш извести способствует окислению кремния не только за счет изменения активности кремнезема в основном шлаке, но и за счет окисления кремния диоксидом углерода, выделяющимся при разложении недонала в извести. При соотношении присаживаемых силикомарганца и извести более чем 10,8 содержание кремния при прочих равных условиях получается менее 0,0, однако, известь не всегда полностью усваивается, образуются коржи, на которые попадают и не полностъю усваиваются присаживаемые раскислитеша, что приводит к нестабильной раскисленности металла и требует коррекгировочных присадок алюминия в наложницы (пример 7).Кроме того, дополнительный расход извести связан с охлаждением металла в ковше, затруднением ее растворения, образованием коржей, что усложняет доводку металла в ковше после выпускаРастворение извести и достижение равновесия между металлом и тштаком требует определенного времени, Поэтому для более полного окисления кремния силшсомарганца необходима более поздняя присадка второй порции раскислителей (ферромарганца и ащоминия). Проведенными исследованиями установлено, что содержание кремния менее 0,01 и оптимальное качество стштков достигаются при сливе в ковш после присадки силикомарганца до присадки второй порции раскислителей 0,5-06 массы всего металла. Более ранний ввод в ковш ферромарганца и алюминия приводит к резкому снижению окисленности металла в ковше, что отрицательно сказывается на дальнейшем окислении кремния и его содержание в стали достигает 003 и более т.е. превышает требования ГОСТ 4050-74 для стали 08 кп (пример 8). Выпуск в ковш менсду вводом силикомартанца и других раскислителей более 0.6 массы всего металла уже не оказывает влияния на снижение содержания кремния в стали (пример 9). Однако, и в этом случае ввод раекислителей должен заканчиваться до появления шлака во избежание потерь марганца и алюминия и, как следствие, получения недораскисленной стали. Таким образом, наилучшие показатели достигаются при заявленных параметрах (примеры 2-4, 12-17).Для оценки существенности заявленных параметров бьтла проведена серия опьпных плавок с выходом поочередно за верхнее и нижнее значение, а также проведены плавки при нижнем, верхнем и среднем значениях заявленного параметра и в соответствии с прототипом и аналогом.5 Предлатаемьпй способ бьш осуществлен при выплавке низкоуптеро ДИСТОЙ СТЗБШШЗИРОВЗННОЙ СТЗЛИ ВЗЗМСН ХИМИЧССКИ закупоренной ДЛЯ ПРОИЗВОДСГВЗ ХОЛОДНОКЗТЗНОГО ЗШСГЗ. НЮКВ ПРИВОДЫ-К ХИМИЧЕСКИЙ СО став стали 08 кп и для сравнения 08 пс по ПОСТ 1050-74, а таюке оптимальный химический состав, выплавляемой по заявленному способу иоптимальный состав стали 08 кп .Плавки проводили в 300-т конвертерах. При выпуске нераскисленного металла, содержащего 0,03-006 С 0,04-006 Мп 0,009-005присаживают сидшкомарганец ииарки СМнП в количестве 1 120-1220 кг(3,5-38 кгтг) совместно с известью при соотношении 1(0,4-0,8), затем после выпуска еще 05-0,6 массы металла в ковш присаживают домен ный ферромарганец в количестве 2- 1 ,5 кгж и в зависимости от степени

МПК / Метки

МПК: C21C 7/06

Метки: способ, кипящей, стали, кремнием, низкоуглеродистой, стабилизированной, производства

Код ссылки

<a href="https://kz.patents.su/8-3119-sposob-proizvodstva-stabilizirovannojj-kremniem-nizkouglerodistojj-kipyashhejj-stali.html" rel="bookmark" title="База патентов Казахстана">Способ производства стабилизированной кремнием низкоуглеродистой кипящей стали</a>

Предыдущий патент: Градирня

Следующий патент: Фунгицидная композиция

Случайный патент: Способ хирургического лечения псевдоартрозов голени со значительным дефектом большеберцовой кости