Глазурь

Номер патента: 2098

Опубликовано: 15.06.1995

Авторы: Кондрашов Сергей Иванович, Петров Валерий Александрович, Шешуков Геннадий Федорович, Интыкбаев Алтынбек Мырзадылович

Формула / Реферат

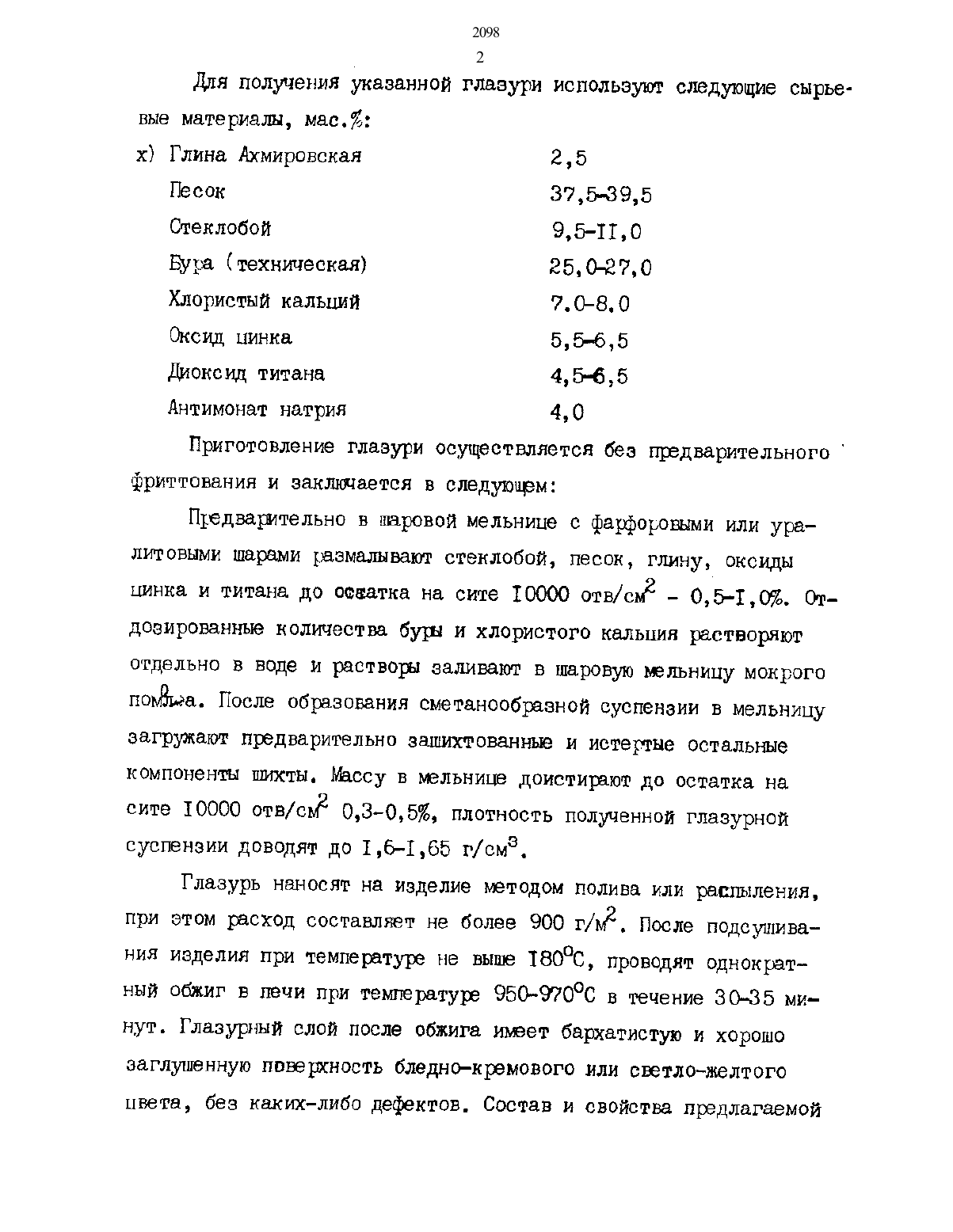

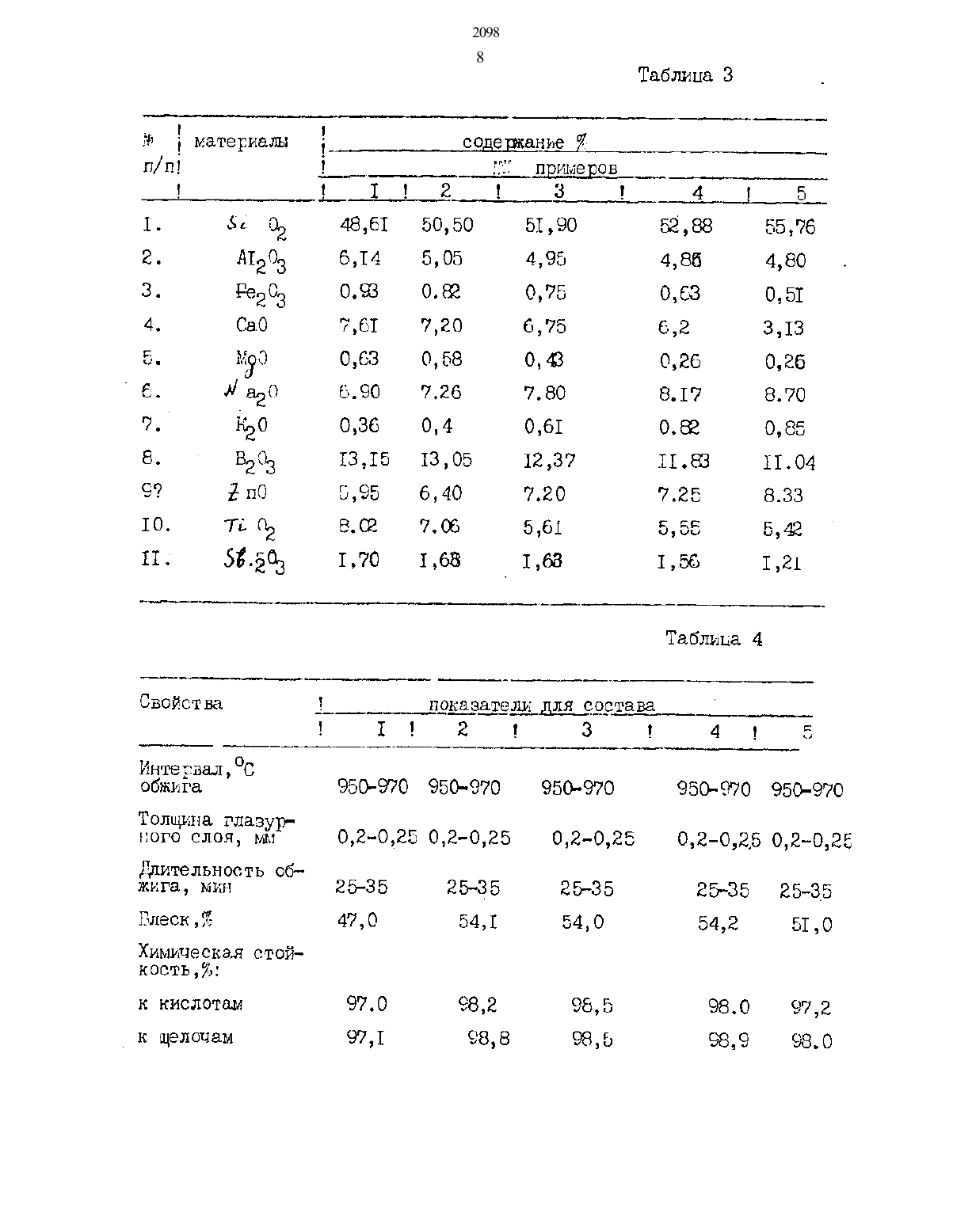

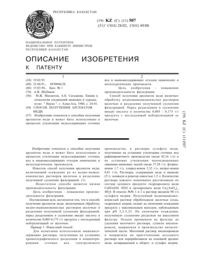

Изобретение относится к составам легкоплавких глазурей, применяемых для отделки архитектурных сооружений, в производстве глазурованных фасадных плиток и плиток для полов. Цель изобретения - повышение блеска и химической стойкости. Глазурь включает SiO2, AlO3, Fe2O3, CaO, MgO, Na2O, К2О, B2O3, ZnO и дополнительно содержит TiO2 и Sb2O3 при следующем соотношении компонентов, маc. %:

SiO2 - 50,5 - 52,88

Al2O3 4,85-5,05

F2O3 0,63-0,82

CaO 6,20-7,20

MgO 0,26-0,58

Na2O 7,26-8,17

K2O 0,40-0,82

А2O3 11,83-13,05

ZnO 6,40-7,25

ТiO2 5,55-7,06

Sb2O3 1,56-1,68

Текст

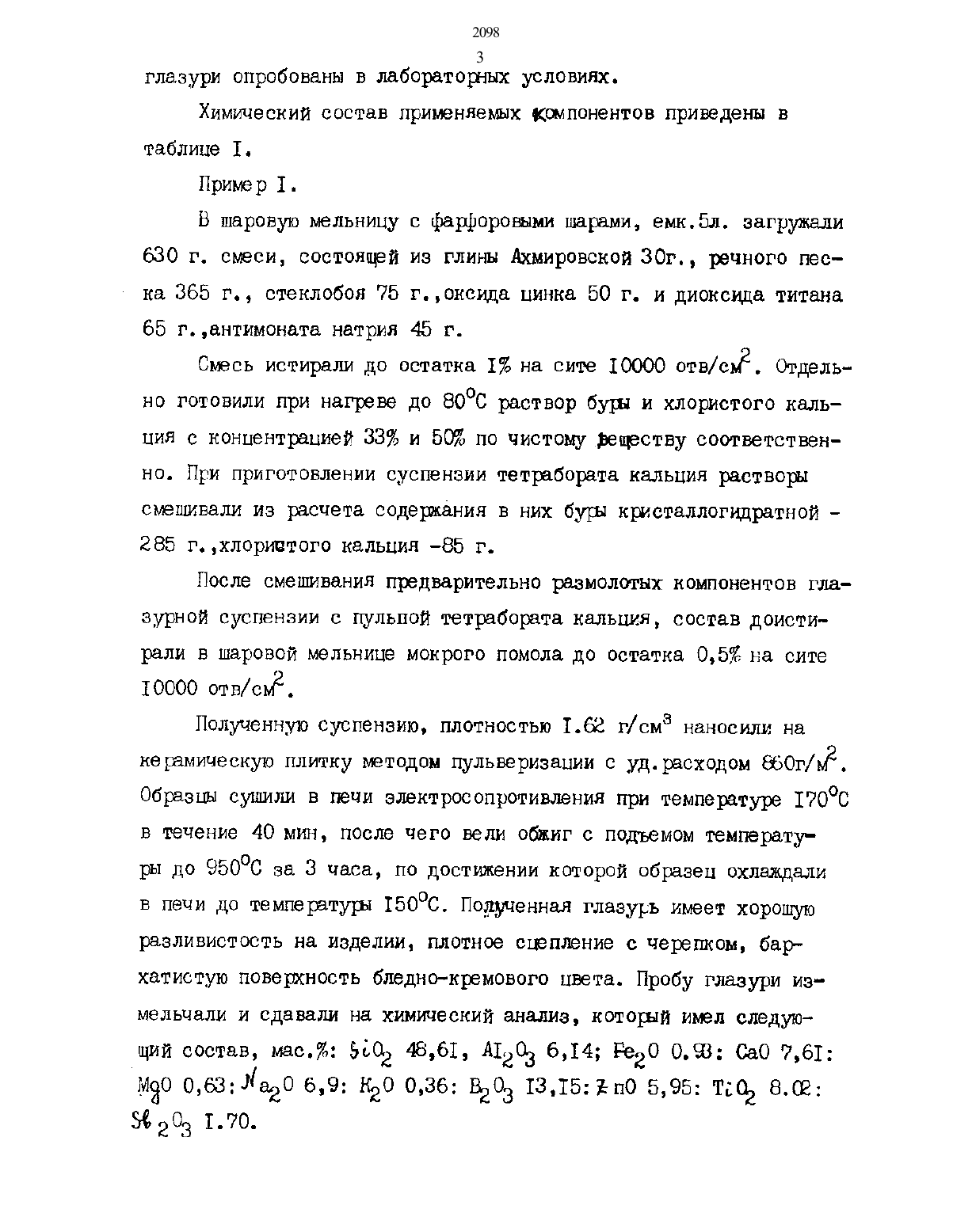

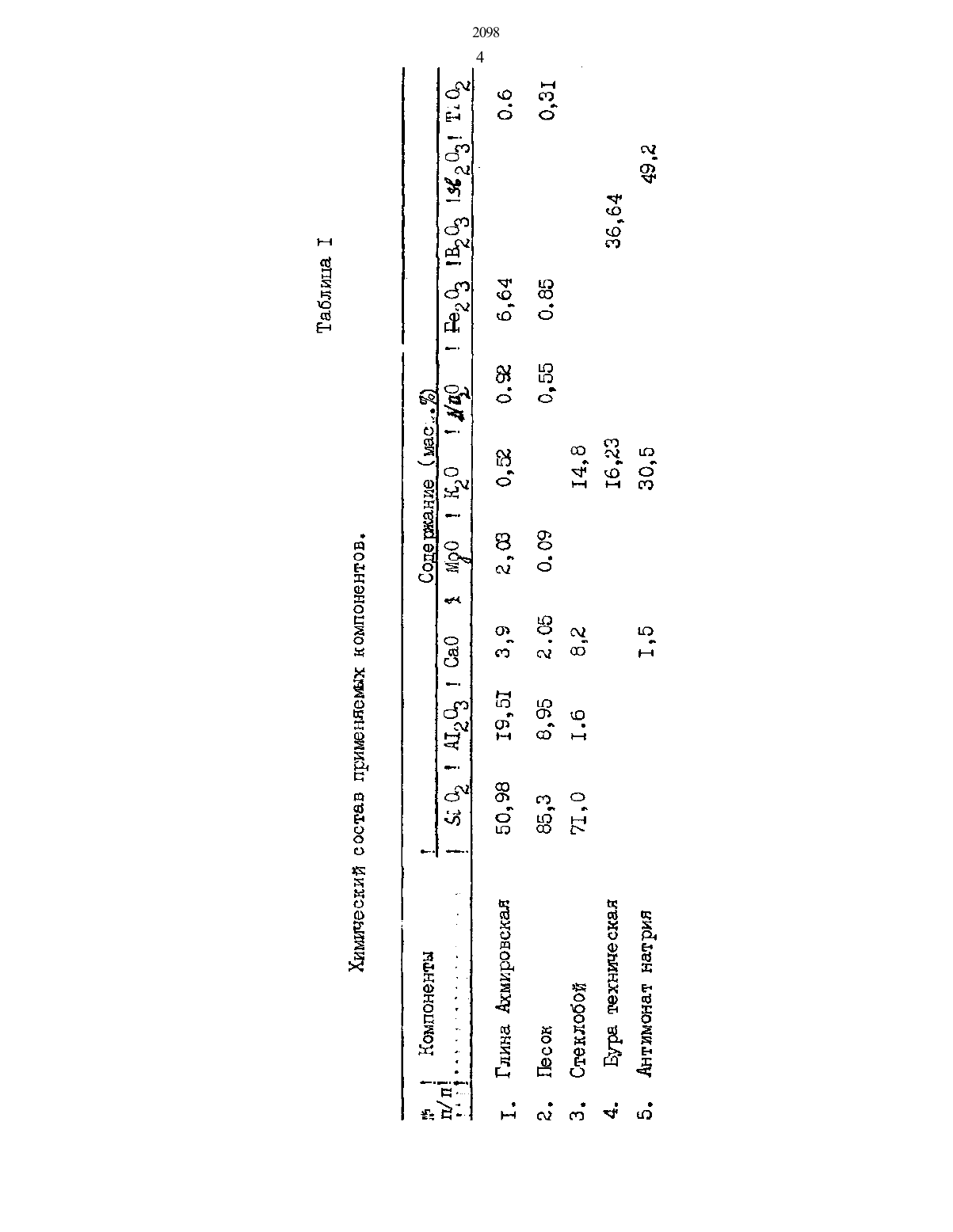

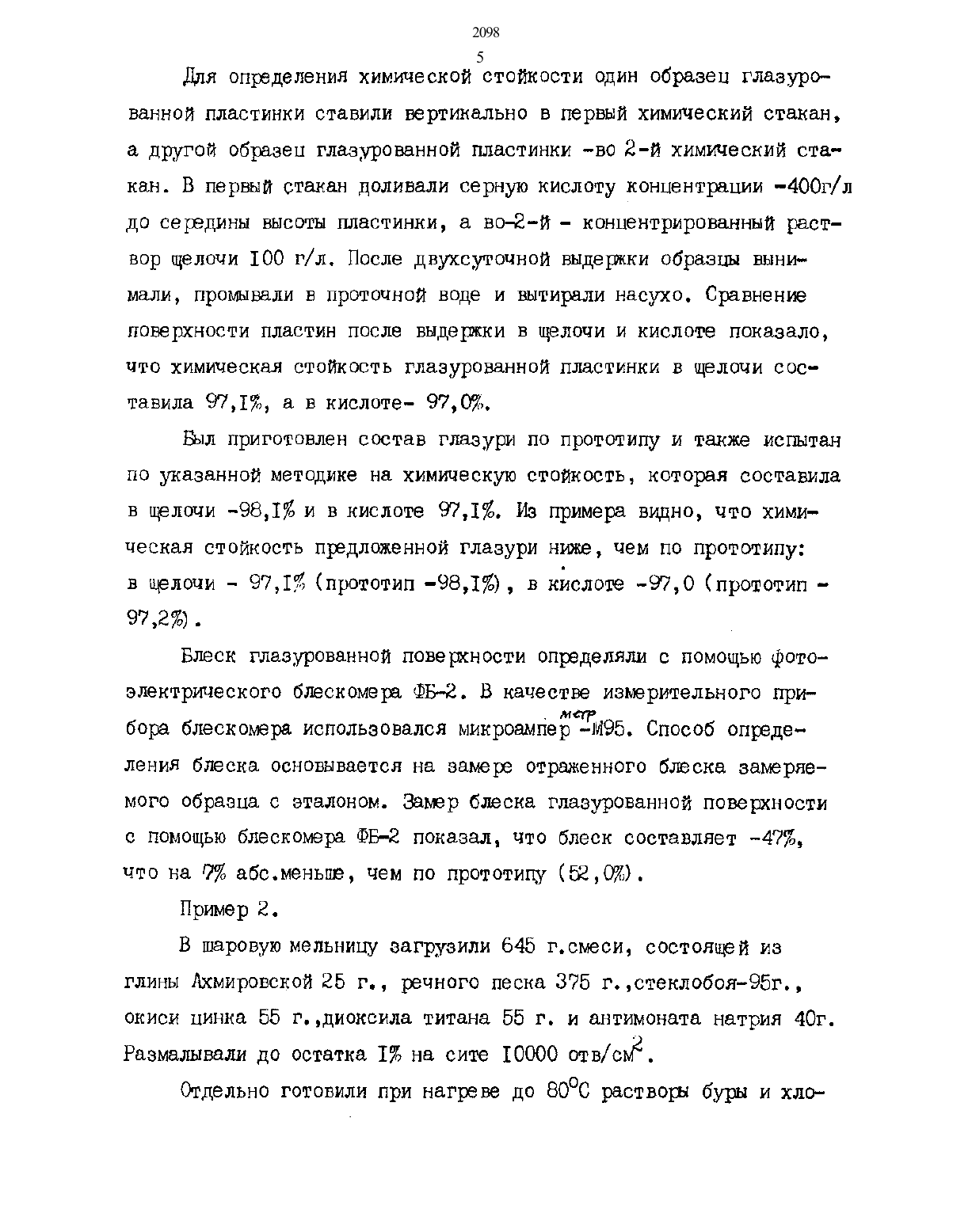

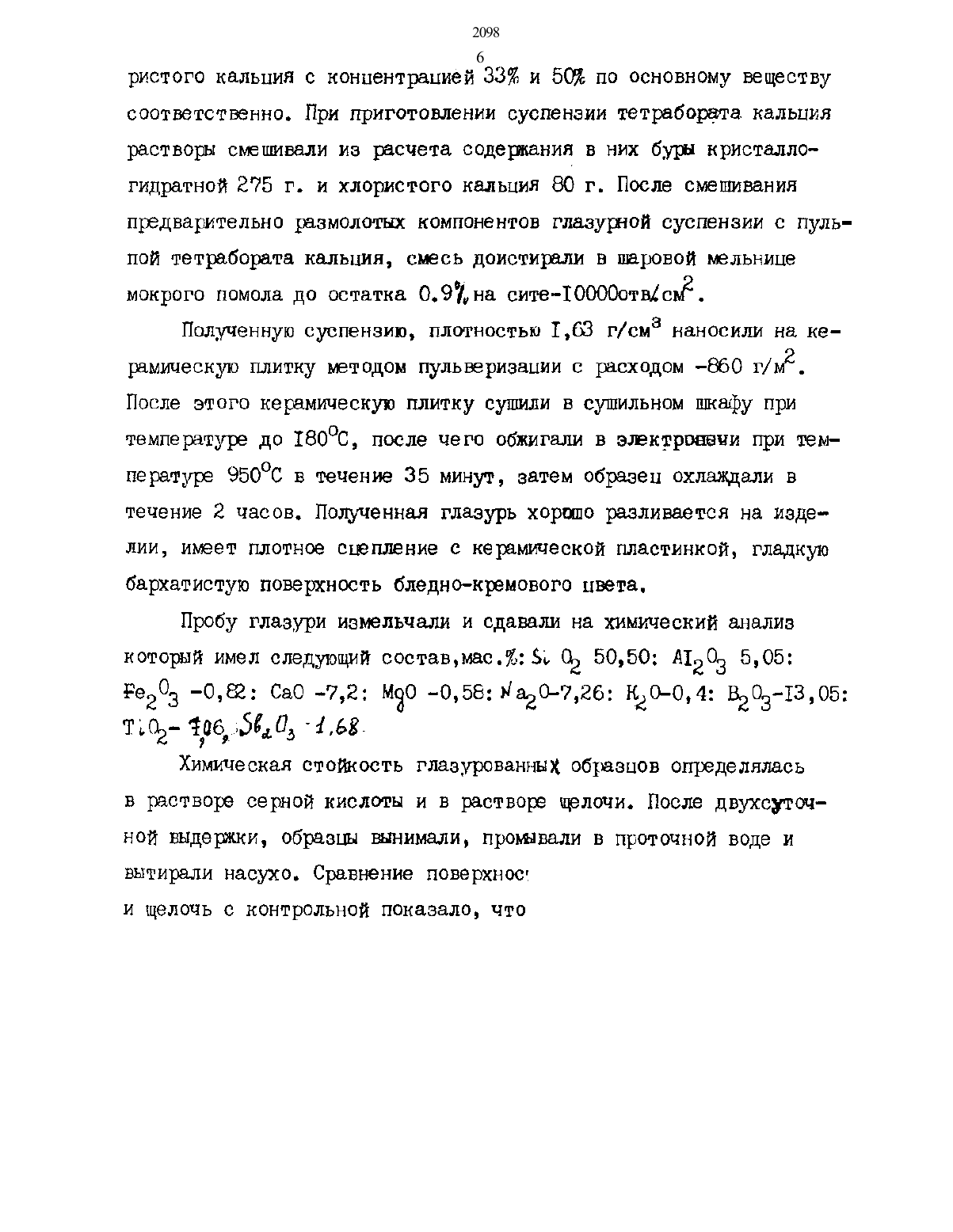

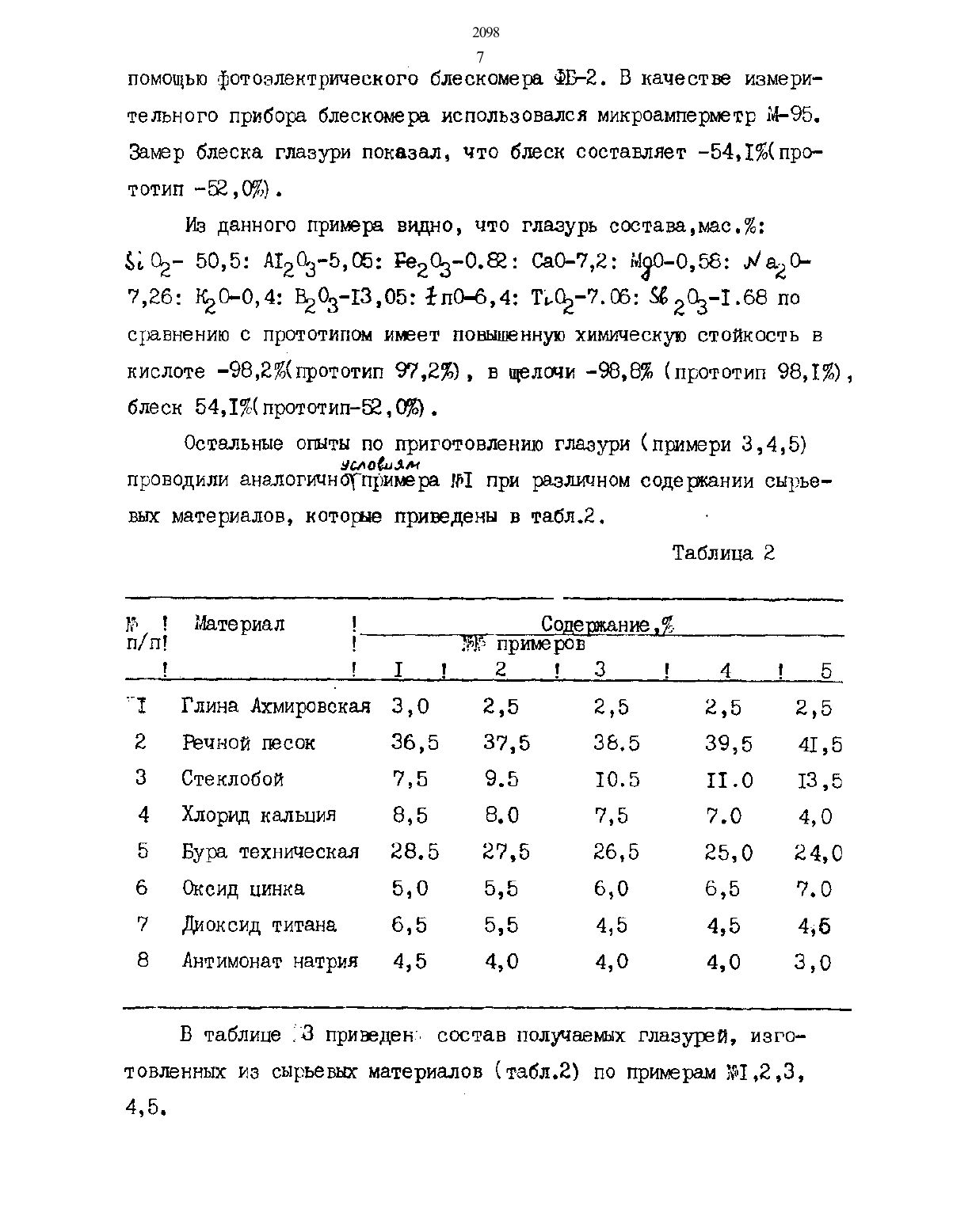

Для получения указанной глазури используют следующие сырьевые материадш, масдПриготовление глазури осуществляется без предварительного фриттования и заключается в следующемПредварительно в шаровой мельнице с фарфоровыми или уралитовыми шарами размалывают стенлобой, песок, глину, оксиды цинка и титана до остатка на сите 10000 отв/сиг 0,51,0. Огдозированные количества буря и хлористого кальция растворяют отдельно в воде и растворы заливают в шаровую ьвзтьницу мокрого пом 9 ъга. После образования сметанообразной суспензии в мельницу загружают предварительно зашихтованньте и истертые остальные компоненты вшиты. Массу в мельнице доистирают до остатка на сите 10000 отв/сиг О,30,5, плотность полученной глазурной суспензии доводят до 1,61,65 г/омз.Глазурь наносят на изделие методом полива или расхищения,при этом расход составляет не более 900 г/мг. После подсушива ния изделия при температуре не выше 18000, проводят однократный обжиг в печи при температуре 950-9 ЮС в течение 30-35 ми нут. Глазурнтый слой после обжига имеет бархатистую и хорошо ааглутпенную поверхность бледно-кремового или светло-желтогоХимический состав применяемых компонентов приведены в таблице 1.В шаровую мельницу с фарфоровыми шарами, емк.5 л. загружали 630 г. смеси, состоящей из глины Ахмировской З 0 г., речного песка 365 г., стеклобоя 75 г.,оксида цинка 50 г. и диоксида титана 65 г.,антимоната натрия 45 г.Сесь истирали до остатка 1 на сите 1000 отв/ома. Отдельно готовили при нагреве до 8000 раствор бутн и хлористого кальция с концентрацией 33 и 50 по чистомуреществу соответственно. При приготовлении суспензии тетрабората кальция растворы смешивали из расчета содержания в них буры нристаллогидратной 285 г.,хлоривтого кальция -86 г.После смешивания предварительно размолотых компонентов глазурной суспензии с пульпой тетрабората кальция, состав доисти рали в шаровой мельнице мокрого помола до остатка 0,5 на сите тоооо отв/сиг.Полученную суспензию, плотностью 1.62 г/ома наносили на керамическую плитку методом пульверизации с уд.расходом 86 Ог/мг. Образцы сушили в печи злектросопротивлния при температуре 170 С в течение 40 мин, после чего вели обжиг с подъемом температуры до 95000 за 3 часа, по достиении которой образец охлаждали в печи до температуры 15000. Полученная глазурь имеет хорошую разливистость на изделии, плотное сцепление с черепном бар хатистую поверхность бледнокремового цвета. Пробу глазури измельчали и сдавали на химический анализ, который имел следую щий состав, мас. 5 Ьд 48,61, А 1203 6,14 Ре 20 0.93 Са 0 7,61 1.430 о,езла 2 о 6,9 иго 0,36 вдов 13,153 п 0 5,95 что, ели 54203 1.70.ш.от юн щждвшщ вщшогднщч .шчюдшт юшыюн щшмошиыщнша идиш ш шб од об. испачкав т85 юта 8.0 щчш об таю воща ыон. 5 мЧо за ша щам штат цощаыд мд ндовщшщоцаощ КФШШФЕДЦС ЩФВООО ПЕЩОФЫХ5 Для определения химической стойкости один образец глазуромванной пластинки ставили вертикально в первый химический стакан,а другой образец глазурованной пластинки -во 2-й химический стакан. В первый стакан доливали серную кислоту концентрации -400 г/л до середины высоты пластинки, а во 42 й - концентрированный раствор щелочи 100 г/л. После двухсуточной выдержки ОбраЭЦЫ выниммали промывали в проточной воде и вытирали насухо. Сравнение поверхности пластин после выдержки в щелочи и кислоте показало,что химическая стойкость глазурованной пластинки в щелочи составила 97,1, а в кислоте 97,0.Был приготовлен состав глазури по прототипу и также испытан по указанной методике на химическую стойкость, которая составила в щелочи 98,1 и в кислоте 91. Из примера видно, что химическая стойкость предложенной глазури нише, чем по прототипуБлеск глазурованной поверкности определяли с помощью фотоэлектрического блескомее.ФБм 2. В качестве измерительного прибора блескомера использовался микроампеБсн 95. Способ определения блеска основывается на замере отраженного блеска замеряемого образца с эталоном. Замер блеска глазурованной поверхности с помощью блескомера ФБ-2 показал, что блеск составляет 47 что на 7 абс.меньае, чем по прототип С 520).В шаровую мельницу загрузили 645 г.смеси, состоящей из глины Ахмировской 25 г. речного песка 375 г.стеклобоя-95 г.,окиси цинка 55 г.диоксила титана 55 г. и антимоната натрия 4 Ог. Размалывали до остатка 1 на сите 10000 отв/ома.Отдельно готовили при нагреве до 8000 растворы буры и хло

МПК / Метки

МПК: C04B 41/86

Метки: глазурь

Код ссылки

<a href="https://kz.patents.su/9-2098-glazur.html" rel="bookmark" title="База патентов Казахстана">Глазурь</a>

Предыдущий патент: Способ извлечения мышьяка (\/) из кислых растворов в виде пентасульфида

Следующий патент: Способ получения метил -трет-С4-С5-алкиловых эфиров

Случайный патент: Способ прогнозирования рецидива злокачественных опухолей век