Способ и устройство (варианты) для рафинирования металлов вакуумной дистилляцией

Формула / Реферат

Изобретение относится к области цветной металлургии, в частности к способам рафинирования легколетучих элементов вакуумной дистилляцией и вакуумным аппаратам для дистилляции и рафинирования металлов в малотоннажном производстве, для переработки сплавов, и может быть использовано в химической промышленности.

Способ рафинирования металлов дистилляцией включает подачу исходного металла, дистилляцию и конденсацию паровой фазы с возвратом части конденсата, обогащенной примесями, на дистилляцию и выдачу продуктов дистилляции, при этом проводят многостадийную дистилляцию с использованием в качестве исходного металла на каждой последующей стадии дистилляции основной части конденсата предыдущей стадии дистилляции и оставшейся части конденсата этой же стадии дистилляции.

Устройство для рафинирования металлов дистилляцией включает дистиллятор и конденсатор, нагревательный элемент, металлопроводы для подачи исходного металла и выдачи продуктов, каналы для перелива металла и возврата конденсата в дистиллятор, при этом корпус разделен, по меньшей мере, на два объема, в каждом из которых выполнены дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом, причем меньшая часть секций, по крайней мере, одна каждого конденсатора, расположенные непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата, аналогично остальные секции каждого конденсатора соединены каналами для слива конденсата между собой и с последующим дистиллятором и/или с меньшей частью секций каждого последующего конденсатора, кроме последнего, соединенного с металлопроводом для выдачи готового продукта, при этом дистилляторы соединены каналами с жидкостным затвором для слива остатка от дистилляции, причем высота канала в каждом последующем дистилляторе выше, чем в предыдущем. В другом варианте верхние секции конденсаторов, по меньшей мере, одна каждого конденсатора, соединены между собой и с дополнительным металлопроводом для выдачи легколетучей фракции конденсата.

Текст

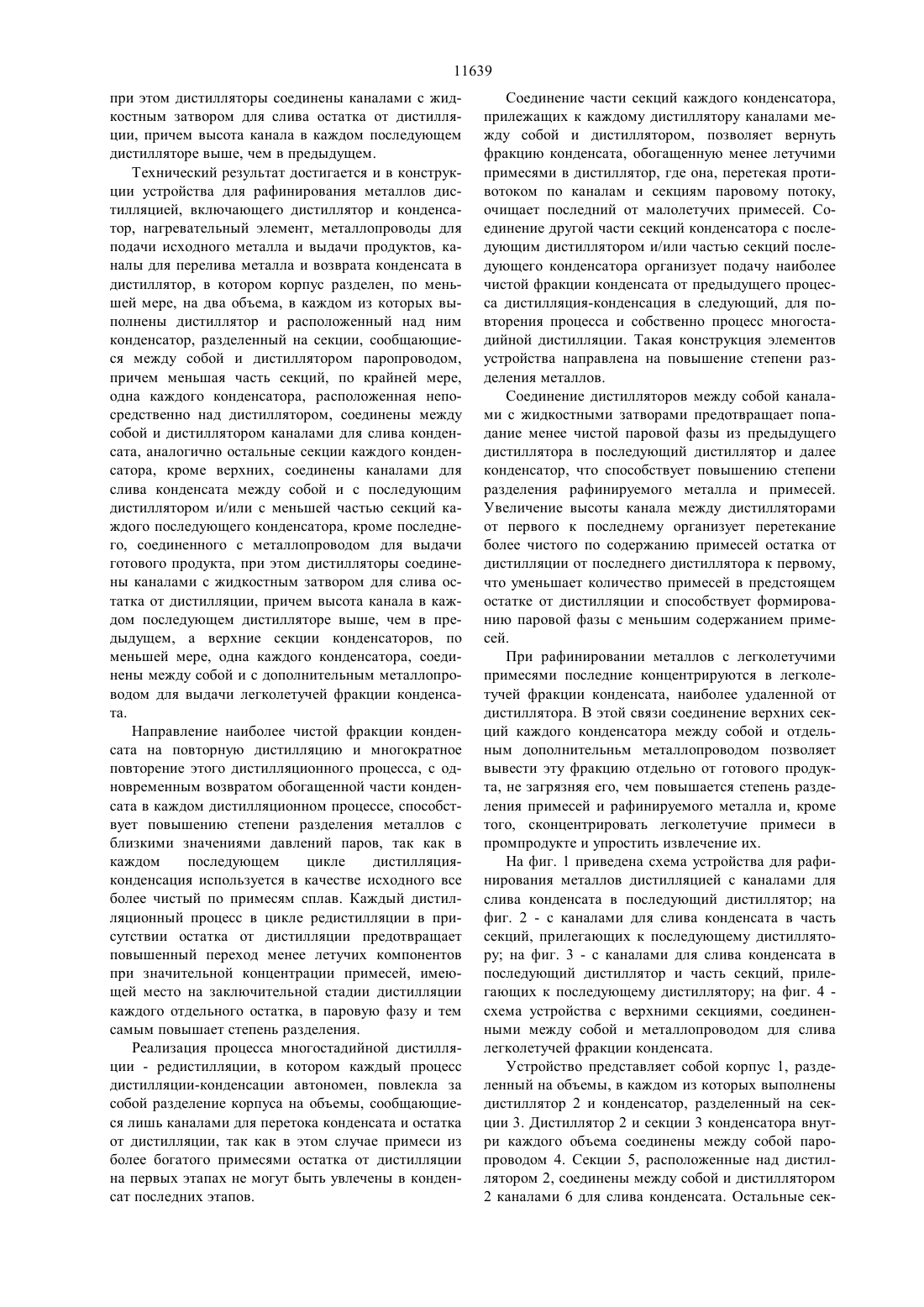

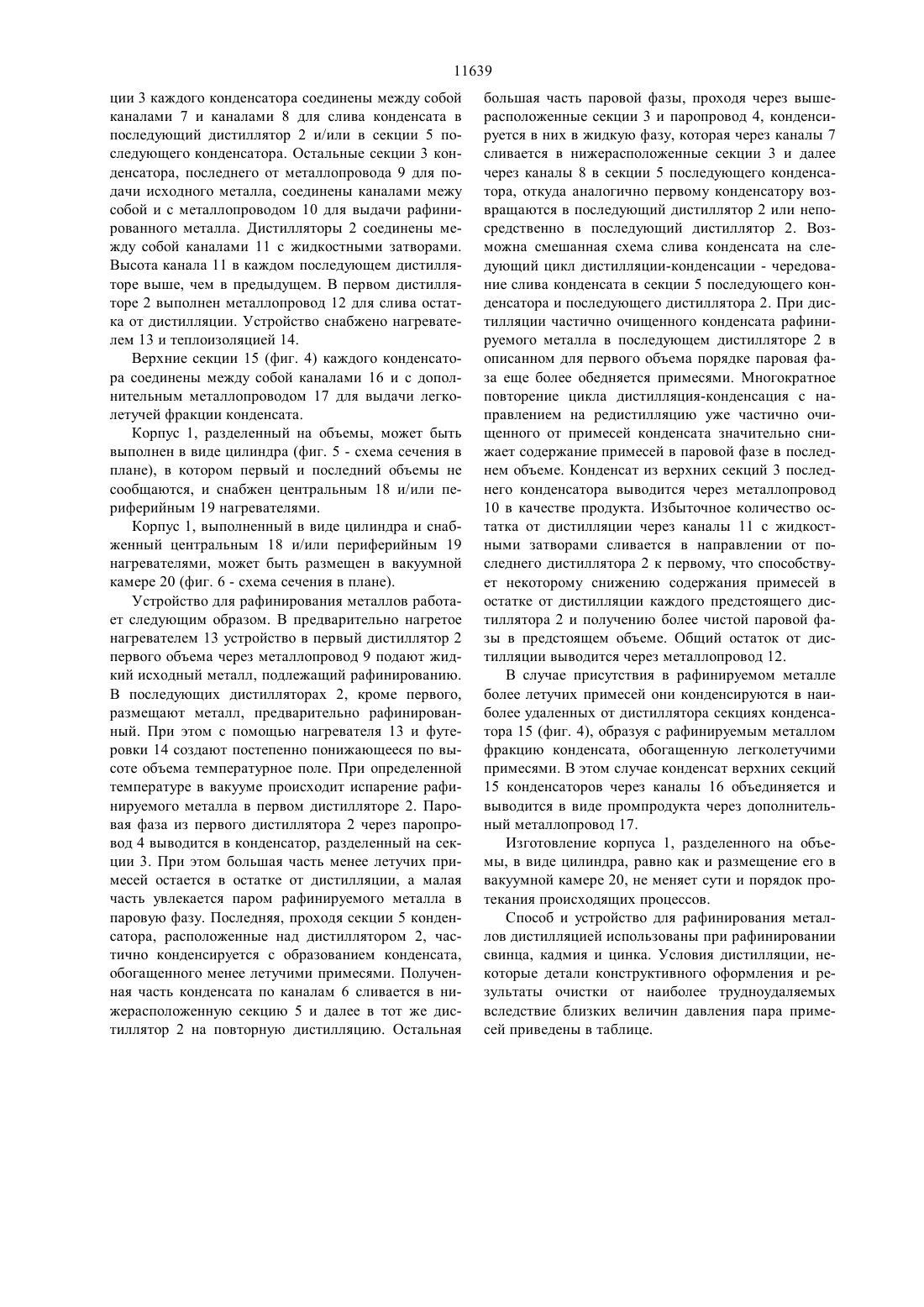

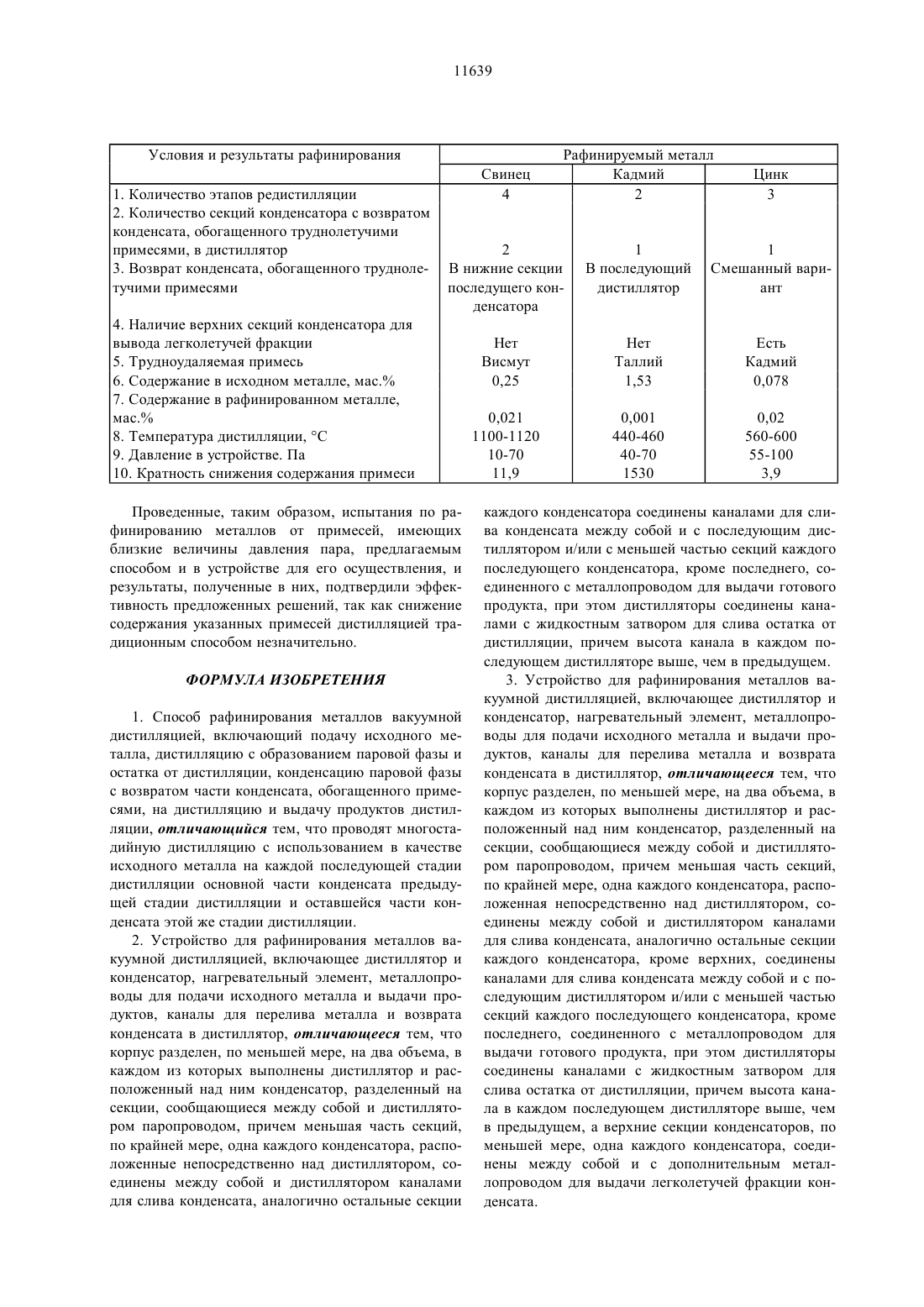

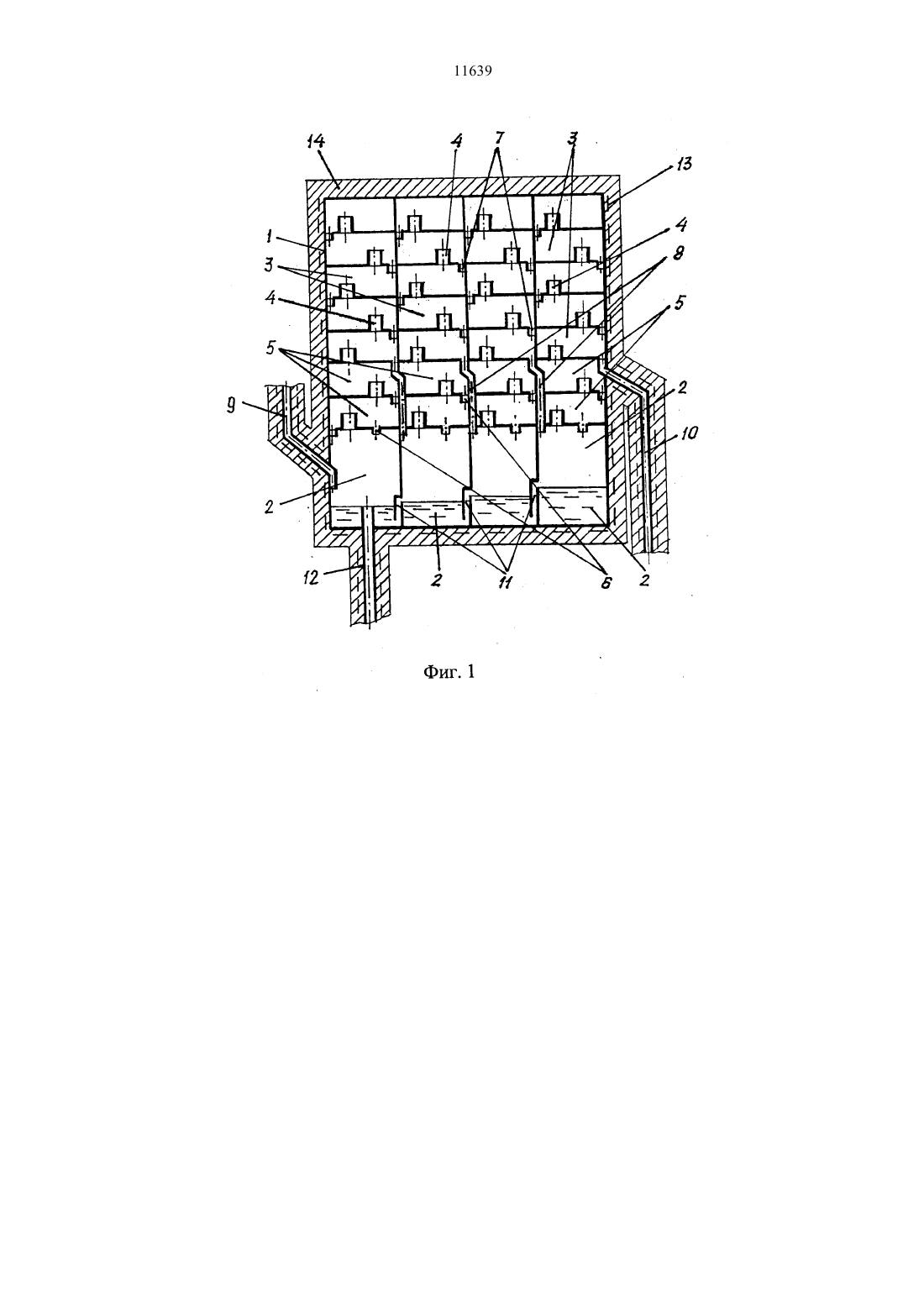

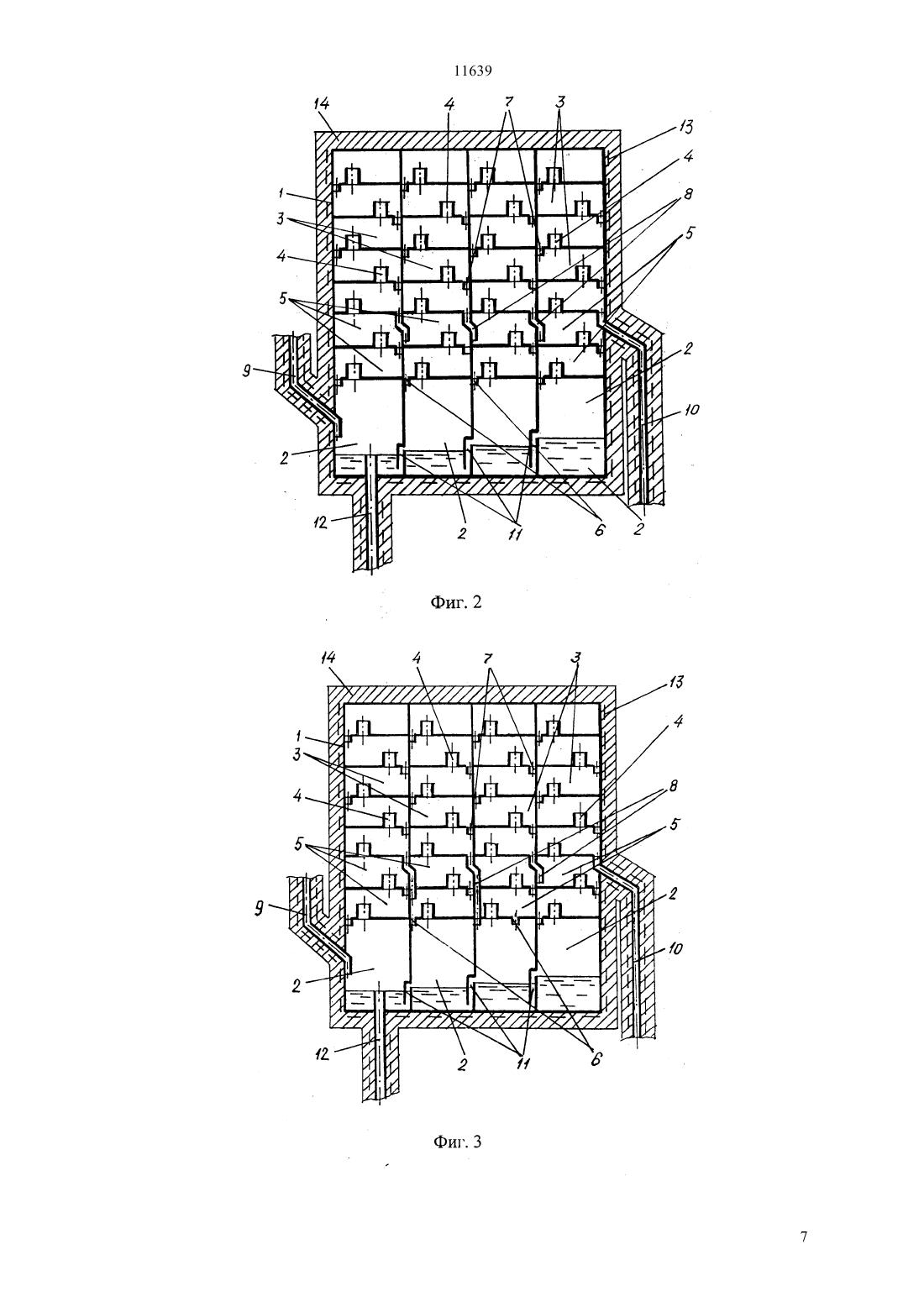

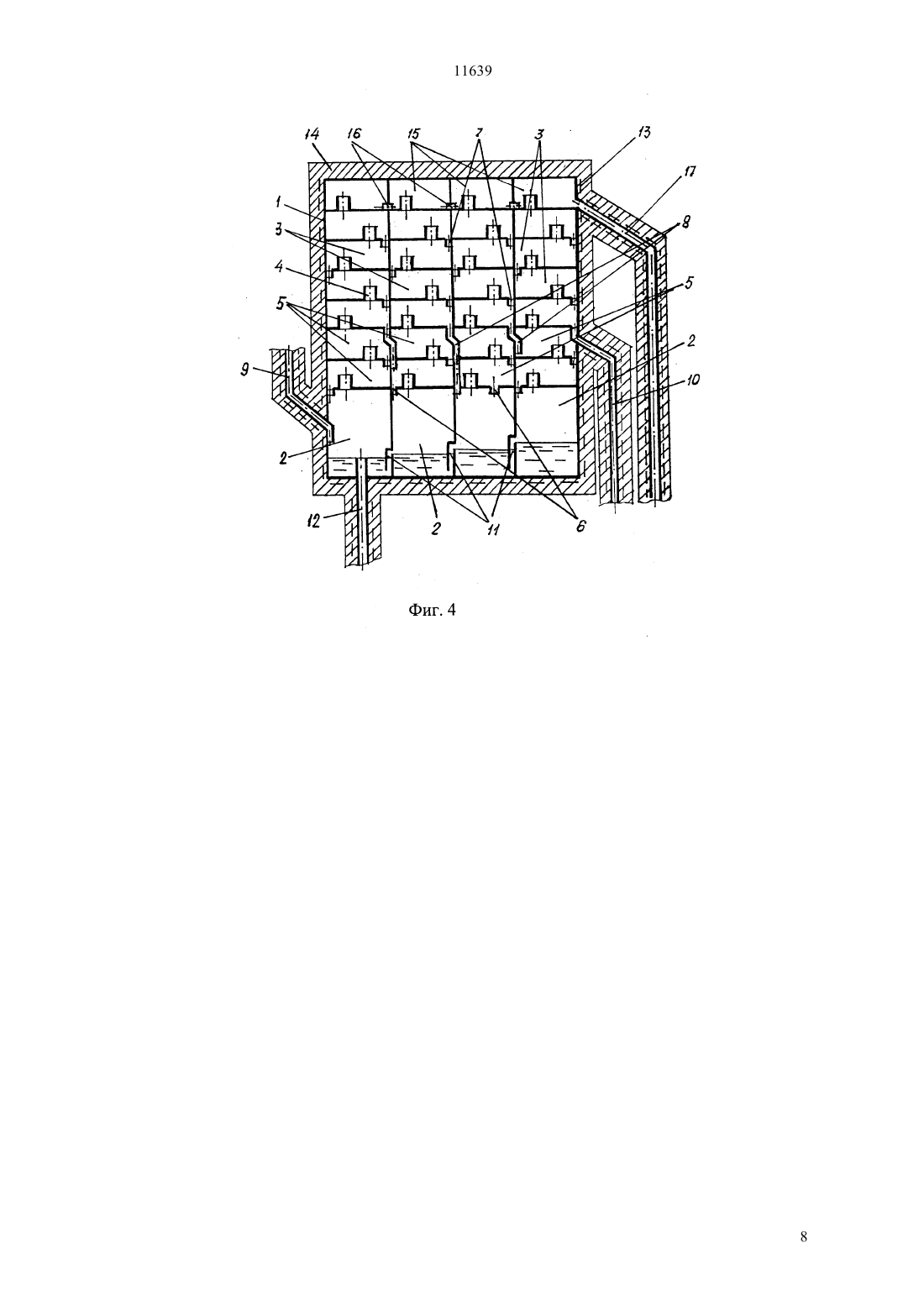

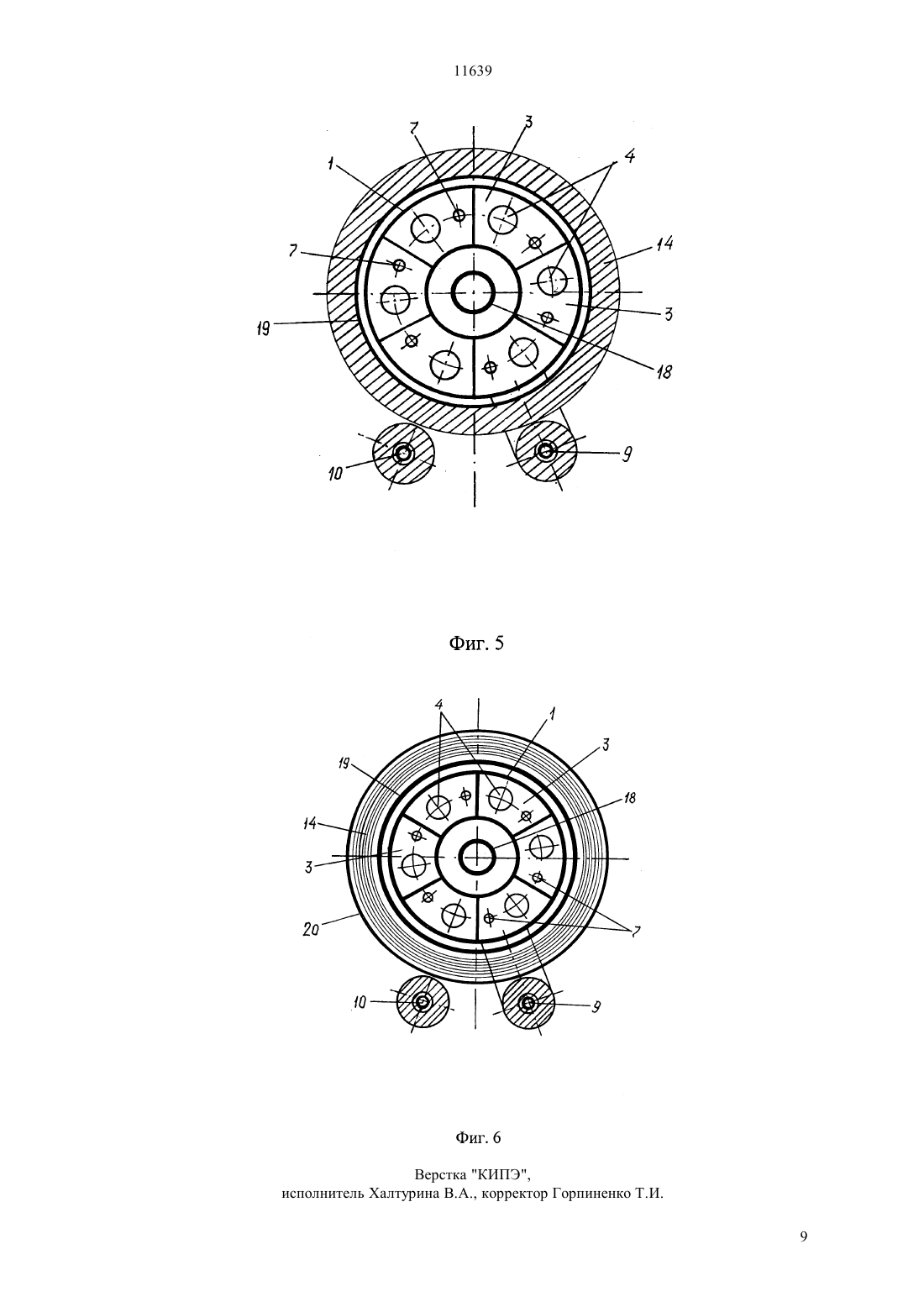

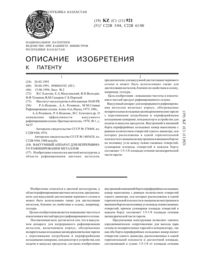

(51)7 22 9/04 ПАТЕНТНОЕ ВЕДОМСТВО РЕСПУБЛИКИ КАЗАХСТАН(72) Володин Валерий Николаевич Кенжалиев Багдаулет Кенжалиевич Исакова Руфина Афанасьвна Храпунов Владимир Евгеньевич Требухов Сергей Анатольевич Садвакасов Динмухамед Абдадилевич(73) Республиканское государственное казенное предприятие Институт металлургии и обогащения Министерства образования и науки Республики Казахстан(54) СПОСОБ И УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ(57) Изобретение относится к области цветной металлургии, в частности к способам рафинирования легколетучих элементов вакуумной дистилляцией и вакуумным аппаратам для дистилляции и рафинирования металлов в малотоннажном производстве,для переработки сплавов, и может быть использовано в химической промышленности. Способ рафинирования металлов дистилляцией включает подачу исходного металла, дистилляцию и конденсацию паровой фазы с возвратом части конденсата, обогащенной примесями, на дистилляцию и выдачу продуктов дистилляции, при этом проводят многостадийную дистилляцию с использованием в качестве исходного металла на каждой последующей стадии дистилляции основной части конденсата пре дыдущей стадии дистилляции и оставшейся части конденсата этой же стадии дистилляции. Устройство для рафинирования металлов дистилляцией включает дистиллятор и конденсатор,нагревательный элемент, металлопроводы для подачи исходного металла и выдачи продуктов, каналы для перелива металла и возврата конденсата в дистиллятор, при этом корпус разделен, по меньшей мере, на два объема, в каждом из которых выполнены дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом, причем меньшая часть секций, по крайней мере, одна каждого конденсатора, расположенные непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата, аналогично остальные секции каждого конденсатора соединены каналами для слива конденсата между собой и с последующим дистиллятором и/или с меньшей частью секций каждого последующего конденсатора, кроме последнего, соединенного с металлопроводом для выдачи готового продукта, при этом дистилляторы соединены каналами с жидкостным затвором для слива остатка от дистилляции, причем высота канала в каждом последующем дистилляторе выше, чем в предыдущем. В другом варианте верхние секции конденсаторов, по меньшей мере, одна каждого конденсатора, соединены между собой и с дополнительным металлопроводом для выдачи легколетучей фракции конденсата. 11639 Изобретение относится к области цветной металлургии, в частности к способам рафинирования легколетучих элементов вакуумной дистилляцией и вакуумным аппаратам для дистилляции и рафинирования металлов в малотоннажном производстве,для переработки сплавов, и может быть использовано в химической промышленности. Известен способ рафинирования металлов дистилляцией с возвратом части конденсата, обогащенного малолетучими примесями в процесс дистилляции, реализованный в вакуумном аппарате для непрерывного рафинирования металлов (а. с. СССР 378468, кл. С 22 В 9/04, 1973), включающем герметичный корпус, испарительные тарели, нагревательный элемент, экраны и металлопроводы для подачи исходного металла и выдачи продуктов рафинированного металла и остатка от дистилляции,в котором отверстия для перелива металла в испарительных тарелях расположены попеременно по их внешним и внутренним кромкам, а внутренний экран снабжен конусообразными полками для возврата конденсата в испарительные тарели. Способ и устройство не эффективны для разделения металлов,обладающих близкими величинами давления пара,так как остаток от дистилляции обогащается менее летучими компонентами от верхних тарелей к нижним, что способствует увеличению содержания его в паровой фазе при дистилляции с нижних тарелей. Известен также способ рафинирования металлов дистилляцией в испарителе, конденсацией обогащенной малолетучими примесями части паров с возвратом ее в испаритель, отбором части паров,обогащенных легколетучими примесями, и выводом большей части конденсата с минимальным содержанием примесей в виде готового продукта, реализованный в вакуумном аппарате для рафинирования металлов (а. с. СССР 591525, кл. С 22 В 9/04,1978), состоящем из корпуса, испарительной колонки, нагревателя, конденсатора и металлопроводов для подачи исходного металла и выпуска конденсата и остатка от дистилляции, снабженном паропроводом, выполненным из конических и цилиндрических частей и установленным над испарительной колонкой в 1/3-1/4 ее верхней части, и дополнительным конденсационно-испарительным устройством, установленным над конденсатором. Способ и устройство позволяют вывести легкокипящие примеси в отдельный полупродукт, однако, как и в предыдущем случае, они не могут обеспечить повышение степени разделения металлов, обладающих близкими физическими свойствами, такими как давление пара. Наиболее близким по технической сущности является способ рафинирования неочищенного кадмия и устройство для осуществления способа (заявка Великобритании 1441736, кл. С 7 , 1976) в котором черновой кадмий непрерывно рафинируют путем испарения в вакууме и пропускания паров через вертикальный холодильник с целью конденсации и удаления примесей с более высокой точкой кипения и отбора очищенного металла. Используе мое для рафинирования устройство содержит стальную вакуумную камеру, имеющую форму перевернутой буквы , два вертикальных участка которой соединены наклонным переходным каналом. В первом вертикальном участке имеется собственно испаритель с нагревательным кожухом, который переходит в вертикальный холодильник, который снабжен отбойной перегородкой в форме геликоиды и кожухом для регулирования температуры. Пары кадмия проходят через отбойную перегородку вертикального холодильника, где происходит конденсация некоторого количества кадмия и примесей, стекающих противотоком испаряемому материалу в испаритель,дополнительно очищая этот материал, другая часть пара проходит через переходной канал в холодильник - второй вертикальный участок, где конденсируется и собирается в резервуарах. Способ и устройство обеспечивают возврат части конденсата, обогащенной труднолетучими примесями, в дистиллятор,однако, как и в предыдущих случаях, малоэффективны для разделения элементов с небольшой разницей в величинах давления пара. Технический результат от совокупности влияния признаков, предлагаемых в изобретении, заключается в повышении степени разделения элементов, обладающих близкими величинами давления пара. Указанный технический результат обеспечивается в способе рафинирования металлов вакуумной дистилляцией, включающем подачу исходного металла, дистилляцию с образованием паровой фазы и остатка от дистилляции, конденсацию паровой фазы с возвратом части конденсата, обогащенного примесями, на дистилляцию и выдачу продуктов дистилляции, в котором проводят многостадийную дистилляцию с использованием в качестве исходного металла на каждой последующей стадии дистилляции основной части конденсата предыдущей стадии дистилляции и оставшейся части конденсата этой же стадии дистилляции. Технический результат достигается также в конструкции устройства для рафинирования металлов дистилляцией, включающего дистиллятор и конденсатор, нагревательный элемент, металлопроводы для подачи исходного металла и выдачи продуктов, каналы для перелива металла и возврата конденсата в дистиллятор, в котором корпус разделен, по меньшей мере, на два объема, в каждом из которых выполнены дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом,причем меньшая часть секций, по крайней мере,одна каждого конденсатора, расположенные непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата, аналогично остальные секции каждого конденсатора соединены каналами для слива конденсата между собой и с последующим дистиллятором и/или с меньшей частью секций каждого последующего конденсатора, кроме последнего, соединенного с металлопроводом для выдачи готового продукта, 11639 при этом дистилляторы соединены каналами с жидкостным затвором для слива остатка от дистилляции, причем высота канала в каждом последующем дистилляторе выше, чем в предыдущем. Технический результат достигается и в конструкции устройства для рафинирования металлов дистилляцией, включающего дистиллятор и конденсатор, нагревательный элемент, металлопроводы для подачи исходного металла и выдачи продуктов, каналы для перелива металла и возврата конденсата в дистиллятор, в котором корпус разделен, по меньшей мере, на два объема, в каждом из которых выполнены дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом,причем меньшая часть секций, по крайней мере,одна каждого конденсатора, расположенная непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата, аналогично остальные секции каждого конденсатора, кроме верхних, соединены каналами для слива конденсата между собой и с последующим дистиллятором и/или с меньшей частью секций каждого последующего конденсатора, кроме последнего, соединенного с металлопроводом для выдачи готового продукта, при этом дистилляторы соединены каналами с жидкостным затвором для слива остатка от дистилляции, причем высота канала в каждом последующем дистилляторе выше, чем в предыдущем, а верхние секции конденсаторов, по меньшей мере, одна каждого конденсатора, соединены между собой и с дополнительным металлопроводом для выдачи легколетучей фракции конденсата. Направление наиболее чистой фракции конденсата на повторную дистилляцию и многократное повторение этого дистилляционного процесса, с одновременным возвратом обогащенной части конденсата в каждом дистилляционном процессе, способствует повышению степени разделения металлов с близкими значениями давлений паров, так как в каждом последующем цикле дистилляцияконденсация используется в качестве исходного все более чистый по примесям сплав. Каждый дистилляционный процесс в цикле редистилляции в присутствии остатка от дистилляции предотвращает повышенный переход менее летучих компонентов при значительной концентрации примесей, имеющей место на заключительной стадии дистилляции каждого отдельного остатка, в паровую фазу и тем самым повышает степень разделения. Реализация процесса многостадийной дистилляции - редистилляции, в котором каждый процесс дистилляции-конденсации автономен, повлекла за собой разделение корпуса на объемы, сообщающиеся лишь каналами для перетока конденсата и остатка от дистилляции, так как в этом случае примеси из более богатого примесями остатка от дистилляции на первых этапах не могут быть увлечены в конденсат последних этапов. Соединение части секций каждого конденсатора,прилежащих к каждому дистиллятору каналами между собой и дистиллятором, позволяет вернуть фракцию конденсата, обогащенную менее летучими примесями в дистиллятор, где она, перетекая противотоком по каналам и секциям паровому потоку,очищает последний от малолетучих примесей. Соединение другой части секций конденсатора с последующим дистиллятором и/или частью секций последующего конденсатора организует подачу наиболее чистой фракции конденсата от предыдущего процесса дистилляция-конденсация в следующий, для повторения процесса и собственно процесс многостадийной дистилляции. Такая конструкция элементов устройства направлена на повышение степени разделения металлов. Соединение дистилляторов между собой каналами с жидкостными затворами предотвращает попадание менее чистой паровой фазы из предыдущего дистиллятора в последующий дистиллятор и далее конденсатор, что способствует повышению степени разделения рафинируемого металла и примесей. Увеличение высоты канала между дистилляторами от первого к последнему организует перетекание более чистого по содержанию примесей остатка от дистилляции от последнего дистиллятора к первому,что уменьшает количество примесей в предстоящем остатке от дистилляции и способствует формированию паровой фазы с меньшим содержанием примесей. При рафинировании металлов с легколетучими примесями последние концентрируются в легколетучей фракции конденсата, наиболее удаленной от дистиллятора. В этой связи соединение верхних секций каждого конденсатора между собой и отдельным дополнительньм металлопроводом позволяет вывести эту фракцию отдельно от готового продукта, не загрязняя его, чем повышается степень разделения примесей и рафинируемого металла и, кроме того, сконцентрировать легколетучие примеси в промпродукте и упростить извлечение их. На фиг. 1 приведена схема устройства для рафинирования металлов дистилляцией с каналами для слива конденсата в последующий дистиллятор на фиг. 2 - с каналами для слива конденсата в часть секций, прилегающих к последующему дистиллятору на фиг. 3 - с каналами для слива конденсата в последующий дистиллятор и часть секций, прилегающих к последующему дистиллятору на фиг. 4 схема устройства с верхними секциями, соединенными между собой и металлопроводом для слива легколетучей фракции конденсата. Устройство представляет собой корпус 1, разделенный на объемы, в каждом из которых выполнены дистиллятор 2 и конденсатор, разделенный на секции 3. Дистиллятор 2 и секции 3 конденсатора внутри каждого объема соединены между собой паропроводом 4. Секции 5, расположенные над дистиллятором 2, соединены между собой и дистиллятором 2 каналами 6 для слива конденсата. Остальные сек 11639 ции 3 каждого конденсатора соединены между собой каналами 7 и каналами 8 для слива конденсата в последующий дистиллятор 2 и/или в секции 5 последующего конденсатора. Остальные секции 3 конденсатора, последнего от металлопровода 9 для подачи исходного металла, соединены каналами межу собой и с металлопроводом 10 для выдачи рафинированного металла. Дистилляторы 2 соединены между собой каналами 11 с жидкостными затворами. Высота канала 11 в каждом последующем дистилляторе выше, чем в предыдущем. В первом дистилляторе 2 выполнен металлопровод 12 для слива остатка от дистилляции. Устройство снабжено нагревателем 13 и теплоизоляцией 14. Верхние секции 15 (фиг. 4) каждого конденсатора соединены между собой каналами 16 и с дополнительным металлопроводом 17 для выдачи легколетучей фракции конденсата. Корпус 1, разделенный на объемы, может быть выполнен в виде цилиндра (фиг. 5 - схема сечения в плане), в котором первый и последний объемы не сообщаются, и снабжен центральным 18 и/или периферийным 19 нагревателями. Корпус 1, выполненный в виде цилиндра и снабженный центральным 18 и/или периферийным 19 нагревателями, может быть размещен в вакуумной камере 20 (фиг. 6 - схема сечения в плане). Устройство для рафинирования металлов работает следующим образом. В предварительно нагретое нагревателем 13 устройство в первый дистиллятор 2 первого объема через металлопровод 9 подают жидкий исходный металл, подлежащий рафинированию. В последующих дистилляторах 2, кроме первого,размещают металл, предварительно рафинированный. При этом с помощью нагревателя 13 и футеровки 14 создают постепенно понижающееся по высоте объема температурное поле. При определенной температуре в вакууме происходит испарение рафинируемого металла в первом дистилляторе 2. Паровая фаза из первого дистиллятора 2 через паропровод 4 выводится в конденсатор, разделенный на секции 3. При этом большая часть менее летучих примесей остается в остатке от дистилляции, а малая часть увлекается паром рафинируемого металла в паровую фазу. Последняя, проходя секции 5 конденсатора, расположенные над дистиллятором 2, частично конденсируется с образованием конденсата,обогащенного менее летучими примесями. Полученная часть конденсата по каналам 6 сливается в нижерасположенную секцию 5 и далее в тот же дистиллятор 2 на повторную дистилляцию. Остальная большая часть паровой фазы, проходя через вышерасположенные секции 3 и паропровод 4, конденсируется в них в жидкую фазу, которая через каналы 7 сливается в нижерасположенные секции 3 и далее через каналы 8 в секции 5 последующего конденсатора, откуда аналогично первому конденсатору возвращаются в последующий дистиллятор 2 или непосредственно в последующий дистиллятор 2. Возможна смешанная схема слива конденсата на следующий цикл дистилляции-конденсации - чередование слива конденсата в секции 5 последующего конденсатора и последующего дистиллятора 2. При дистилляции частично очищенного конденсата рафинируемого металла в последующем дистилляторе 2 в описанном для первого объема порядке паровая фаза еще более обедняется примесями. Многократное повторение цикла дистилляция-конденсация с направлением на редистилляцию уже частично очищенного от примесей конденсата значительно снижает содержание примесей в паровой фазе в последнем объеме. Конденсат из верхних секций 3 последнего конденсатора выводится через металлопровод 10 в качестве продукта. Избыточное количество остатка от дистилляции через каналы 11 с жидкостными затворами сливается в направлении от последнего дистиллятора 2 к первому, что способствует некоторому снижению содержания примесей в остатке от дистилляции каждого предстоящего дистиллятора 2 и получению более чистой паровой фазы в предстоящем объеме. Общий остаток от дистилляции выводится через металлопровод 12. В случае присутствия в рафинируемом металле более летучих примесей они конденсируются в наиболее удаленных от дистиллятора секциях конденсатора 15 (фиг. 4), образуя с рафинируемым металлом фракцию конденсата, обогащенную легколетучими примесями. В этом случае конденсат верхних секций 15 конденсаторов через каналы 16 объединяется и выводится в виде промпродукта через дополнительный металлопровод 17. Изготовление корпуса 1, разделенного на объемы, в виде цилиндра, равно как и размещение его в вакуумной камере 20, не меняет сути и порядок протекания происходящих процессов. Способ и устройство для рафинирования металлов дистилляцией использованы при рафинировании свинца, кадмия и цинка. Условия дистилляции, некоторые детали конструктивного оформления и результаты очистки от наиболее трудноудаляемых вследствие близких величин давления пара примесей приведены в таблице. Условия и результаты рафинирования 1. Количество этапов редистилляции 2. Количество секций конденсатора с возвратом конденсата, обогащенного труднолетучими примесями, в дистиллятор 3. Возврат конденсата, обогащенного труднолетучими примесями Рафинируемый металл Кадмий 2 2 В нижние секции последущего конденсатора 4. Наличие верхних секций конденсатора для вывода легколетучей фракции 5. Трудноудаляемая примесь 6. Содержание в исходном металле, мас. 7. Содержание в рафинированном металле,мас. 8. Температура дистилляции, С 9. Давление в устройстве. Па 10. Кратность снижения содержания примеси Проведенные, таким образом, испытания по рафинированию металлов от примесей, имеющих близкие величины давления пара, предлагаемым способом и в устройстве для его осуществления, и результаты, полученные в них, подтвердили эффективность предложенных решений, так как снижение содержания указанных примесей дистилляцией традиционным способом незначительно. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ рафинирования металлов вакуумной дистилляцией, включающий подачу исходного металла, дистилляцию с образованием паровой фазы и остатка от дистилляции, конденсацию паровой фазы с возвратом части конденсата, обогащенного примесями, на дистилляцию и выдачу продуктов дистилляции, отличающийся тем, что проводят многостадийную дистилляцию с использованием в качестве исходного металла на каждой последующей стадии дистилляции основной части конденсата предыдущей стадии дистилляции и оставшейся части конденсата этой же стадии дистилляции. 2. Устройство для рафинирования металлов вакуумной дистилляцией, включающее дистиллятор и конденсатор, нагревательный элемент, металлопроводы для подачи исходного металла и выдачи продуктов, каналы для перелива металла и возврата конденсата в дистиллятор, отличающееся тем, что корпус разделен, по меньшей мере, на два объема, в каждом из которых выполнены дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом, причем меньшая часть секций,по крайней мере, одна каждого конденсатора, расположенные непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата, аналогично остальные секции каждого конденсатора соединены каналами для слива конденсата между собой и с последующим дистиллятором и/или с меньшей частью секций каждого последующего конденсатора, кроме последнего, соединенного с металлопроводом для выдачи готового продукта, при этом дистилляторы соединены каналами с жидкостным затвором для слива остатка от дистилляции, причем высота канала в каждом последующем дистилляторе выше, чем в предыдущем. 3. Устройство для рафинирования металлов вакуумной дистилляцией, включающее дистиллятор и конденсатор, нагревательный элемент, металлопроводы для подачи исходного металла и выдачи продуктов, каналы для перелива металла и возврата конденсата в дистиллятор, отличающееся тем, что корпус разделен, по меньшей мере, на два объема, в каждом из которых выполнены дистиллятор и расположенный над ним конденсатор, разделенный на секции, сообщающиеся между собой и дистиллятором паропроводом, причем меньшая часть секций,по крайней мере, одна каждого конденсатора, расположенная непосредственно над дистиллятором, соединены между собой и дистиллятором каналами для слива конденсата, аналогично остальные секции каждого конденсатора, кроме верхних, соединены каналами для слива конденсата между собой и с последующим дистиллятором и/или с меньшей частью секций каждого последующего конденсатора, кроме последнего, соединенного с металлопроводом для выдачи готового продукта, при этом дистилляторы соединены каналами с жидкостным затвором для слива остатка от дистилляции, причем высота канала в каждом последующем дистилляторе выше, чем в предыдущем, а верхние секции конденсаторов, по меньшей мере, одна каждого конденсатора, соединены между собой и с дополнительным металлопроводом для выдачи легколетучей фракции конденсата.

МПК / Метки

МПК: C22B 9/04

Метки: металлов, варианты, вакуумной, способ, дистилляцией, устройство, рафинирования

Код ссылки

<a href="https://kz.patents.su/9-11639-sposob-i-ustrojjstvo-varianty-dlya-rafinirovaniya-metallov-vakuumnojj-distillyaciejj.html" rel="bookmark" title="База патентов Казахстана">Способ и устройство (варианты) для рафинирования металлов вакуумной дистилляцией</a>

Предыдущий патент: Пресс-экструдер

Следующий патент: Способ переработки осмий, -ренийсодержащих растворов

Случайный патент: Устройство для мокрой очистки пыли