Способ восстановления внутренней цилиндрической поверхности втулки шарнирного соединения механизма тормоза шахтной подъемной машины (варианты)

Номер инновационного патента: 23431

Опубликовано: 15.12.2010

Авторы: Жаутиков Бакыт Ахатович, Лихачев Владимир Викторович, Султанбеков Талгат Есимжолович, Таранов Александор Викторович, Таткеева Галина Галимзяновна, Булатбаев Фелекс Назымович, Мехтиев Али Джаванширович

Формула / Реферат

Изобретение относится к горнодобывающей промышленности и может быть использовано для ремонта шарнирных соединений механизма тормоза шахтной канатной подъемной установки.

Задача изобретения - повышение качественных показателей восстановления изношенных внутренних поверхностей втулок шарнирных соединений, сокращение времени ремонта и уменьшение затрат на ремонтно-восстановительные работы механизма тормоза шахтной подъемной машины.

1. Способ восстановления внутренних цилиндрических поверхностей втулок, включающий растачивание отверстия втулки, отличающийся тем, что производят коническую расточку с одной стороны втулки на 1/3 общей длины втулки, после чего отдельно изготовляют соединительный палец аналогичной конфигурации и производят соединение деталей.

2. Способ по пункту 1, отличающейся тем, что при повторном износе втулки коническую расточку производят на всю длину втулки.

3. Способ по пункту 1, отличающийся тем, что угол конической расточки определяют по формуле:

tg φ1=δ/L5

где, L5=1/3 L3 - глубина расточки, мм;

δ-величина приращения к диаметру d8 при расточке, мм.

4. Способ по пункту 1, отличающийся тем, что длина боковой линии конуса определяется по формуле:

L62=L52 +(d8/2-d7/2),

где, L5 - глубина расточки, мм;

d8 - диаметр основания конуса после расточки, мм;

d7 - внутренний диаметр втулки, мм.

5. Способ по пункту 1, отличающийся тем, что площадь боковой конической поверхности определяют по формуле:

Sк=πL6 +(d8/2+ d7/2)+2πd7L4

где, L6 - длина боковой линии после расточки, мм;

L4 - длина боковой линии цилиндра не расточенной части внутренней поверхности втулки, мм;

d8 - диаметр основания конуса после расточки, мм;

d7 - внутренний диаметр втулки, мм.

6. Способ восстановления внутренних цилиндрических поверхностей втулок включающий растачивание отверстия втулки, отличающийся тем что, производят коническую расточку с одной стороны втулки на всю длину втулки, после чего отдельно изготовляют соединительный палец аналогичной конфигурации и производят соединение деталей.

7. Способ по пункту 2, отличающийся тем, что угол конической расточки определяют по формуле:

tg φ1=δ/L8

где, L8 = L1-глубина расточки, мм;

δ-величина приращения к диаметру d13, при расточке, мм.

8. Способ по пункту 2, отличающийся тем, что длина боковой линии конуса определяется по формуле:

L92=L82+(d14/2+d13/2)

где, L8-глубина расточки, мм;

d14 - диаметр основания конуса после расточки, мм;

d13 - внутренний диаметр втулки, мм.

9. Способ по пункту 2, отличающийся тем, что площадь боковой конической поверхности определяют по формуле:

Sк=πL9+(d14/2+d13/2)

где, L9 - длина боковой линии после расточки, мм;

d14 - диаметр основания конуса после расточки, мм;

d13 - внутренний диаметр втулки, мм.

Технический результат - повышение эффективности ремонта, долговечности и износостойкости втулок шарнирных соединений механизма тормоза шахтных подъемных машин. Данный способ отличается простотой, продлевает безопасный срок эксплуатации шахтной подъемной установки и обеспечивает требуемую надежность.

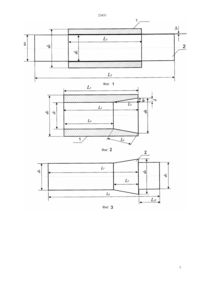

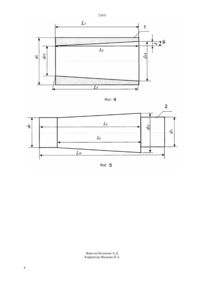

Текст

(51) 23 6/00 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ 4. Способ по пункту 1, отличающийся тем, что длина боковой линии конуса определяется по формуле 6252 (8/2-7/2),где, 5 - глубина расточки, мм 8 - диаметр основания конуса после расточки,мм 7 - внутренний диаметр втулки, мм. 5. Способ по пункту 1, отличающийся тем, что площадь боковой конической поверхности определяют по формуле к 6 (8/2 7/2)274 где, 6 - длина боковой линии после расточки,мм 4 - длина боковой линии цилиндра не расточенной части внутренней поверхности втулки,мм 8 - диаметр основания конуса после расточки,мм 7 - внутренний диаметр втулки, мм. 6. Способ восстановления внутренних цилиндрических поверхностей втулок включающий растачивание отверстия втулки, отличающийся тем что, производят коническую расточку с одной стороны втулки на всю длину втулки, после чего отдельно изготовляют соединительный палец аналогичной конфигурации и производят соединение деталей. 7. Способ по пункту 2, отличающийся тем, что угол конической расточки определяют по формуле 1/8 где, 81-глубина расточки, мм-величина приращения к диаметру 13, при расточке, мм. 8. Способ по пункту 2, отличающийся тем, что длина боковой линии конуса определяется по формуле 9282(14/213/2) где, 8-глубина расточки, мм 14 - диаметр основания конуса после расточки,мм 13 - внутренний диаметр втулки, мм. 9. Способ по пункту 2, отличающийся тем, что площадь боковой конической поверхности определяют по формуле к 9(14/213/2) где, 9 - длина боковой линии после расточки,мм(72) Жаутиков Бахыт Ахатович Булатбаев Фелекс Назымович Мехтиев Али Джаванширович Лихачев Владимир Викторович Таткеева Галина Галимзяновна Султанбеков Талгат Есимжолович Таранов Александор Викторович(73) Республиканское государственное казенное предприятие Карагандинский государственный технический университет Министерства образования и науки Республики Казахстан(54) СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ВТУЛКИ ШАРНИРНОГО СОЕДИНЕНИЯ МЕХАНИЗМА ТОРМОЗА ШАХТНОЙ ПОДЪЕМНОЙ МАШИНЫ(57) Изобретение относится к горнодобывающей промышленности и может быть использовано для ремонта шарнирных соединений механизма тормоза шахтной канатной подъемной установки. Задача изобретения - повышение качественных показателей восстановления изношенных внутренних поверхностей втулок шарнирных соединений, сокращение времени ремонта и уменьшение затрат на ремонтно-восстановительные работы механизма тормоза шахтной подъемной машины. 1. Способ восстановления внутренних цилиндрических поверхностей втулок, включающий растачивание отверстия втулки, отличающийся тем,что производят коническую расточку с одной стороны втулки на 1/3 общей длины втулки, после чего отдельно изготовляют соединительный палец аналогичной конфигурации и производят соединение деталей. 2. Способ по пункту 1, отличающейся тем, что при повторном износе втулки коническую расточку производят на всю длину втулки. 3. Способ по пункту 1, отличающийся тем, что угол конической расточки определяют по формуле 1/5 где, 51/3 3 - глубина расточки, мм 23431 14 - диаметр основания конуса после расточки,мм 13 - внутренний диаметр втулки, мм. Технический результат повышение эффективности ремонта,долговечности и износостойкости втулок шарнирных соединений механизма тормоза шахтных подъемных машин. Данный способ отличается простотой, продлевает безопасный срок эксплуатации шахтной подъемной установки и обеспечивает требуемую надежность. 23431 Изобретение относится к горнодобывающей промышленности и может быть использовано для ремонта шарниров рычажного механизма тормозной системы шахтных канатных подъемных машин. Известен способ восстановления внутренних цилиндрических поверхностей втулок А.с. СССР 626925, В 23 Р 11/00, 1977, который заключается в предварительной расточке внутреннего отверстия втулки на токарном станке до ремонтного размера и наружного диаметра тонкостенного вкладыша, при этом внутреннее отверстие вкладыша должно соответствовать первоначальному внутреннему отверстию втулки до ее износа. Вкладыш устанавливается путем запрессовки и для дополнительной фиксации закрепляется при помощи клеевого соединения. Однако известный способ не обеспечивает достаточного качества и долговечности втулки. Недостатком существующего способа также является сложность технологии установки вкладыша. Наиболее близок к предлагаемому способу по технической сущности и достигаемому результату способ восстановления внутренних цилиндрических поверхностей .с. СССР 899323, В 23 Р 11/02,1982, который заключается в том что на поверхность предварительно расточенного отверстия и наружную поверхность тонкостенного вкладыша наносят клеевой состав и устанавливают тонкостенный вкладыш в указанное отверстие путем запрессовки его и подвергают окончательной обработке,предварительную расточку восстанавливаемой поверхности ведут со смещенной осью относительно геометрической оси отверстия, устанавливаемый вкладыш выполнен в виде двух кольцевых секторов. Запрессовку производят путем установки в отверстие сначала одного затем другого, перемещая его по их клиновым стыкам до выбора радиального зазора между вкладышем и отверстие, а окончательную обработку выполняют путем расточки по геометрической оси отверстия, таким образом,чтобы клиновые стыки кольцевых секторов располагались в образующейся при этом утолщенной части. Однако известный способ не обеспечивает надежности работы шарнирного соединения при интенсивной эксплуатации механизма тормоза, так как имеет клеевое соединение вкладыша, а это может вызвать его смещение или поворот внутри втулки, и негативно скажется на параметрах работы тормоза. Недостатком существующего способа также является необходимость выполнения разбора механизма тормозной системы, для запрессовки вкладышей,сложность технологии установки вкладыша, необходимость двойной расточки до и после установки вкладыша. Задача изобретения - повышение качественных показателей восстановления изношенных внутренних поверхностей втулок шарнирных соединений, сокращение времени ремонта и уменьшение затрат на ремонтно-восстановительные работы механизма тормоза шахтной подъемной машины. Технический результат повышение эффективности ремонта,долговечности и износостойкости втулок шарнирных соединений механизма тормоза шахтных подъемных машин. Данный способ отличается простотой, продлевает безопасный срок эксплуатации шарниров шахтной подъемной установки и обеспечивает требуемую надежность. Сущность способа заключается в расточке отверстия втулки до ремонтного размера, вдоль ее геометрической оси конической фрезой с последующей установкой пальца конической формы. Поставленная задача достигается реализацией возможности восстановления втулки шарнира,преимущественно механизма тормоза шахтной подъемной машины,путем расточки цилиндрического отверстия втулки до конической формы ремонтного размера вдоль ее геометрической оси. Окончательно втулка и палец имеют коническую форму боковых поверхностей. В данном способе реализуется возможность многократного использования материала втулки до двух ремонтных периодов, путем изменения внутренней формы ее поверхности,без использования покрытия,вкладышей,термообработки и др. В первый ремонтный период выполняется частичная расточка внутренней поверхности втулки, а во втором - полная расточка. После чего отдельно изготовляют соединительный палец аналогичный конфигурации втулки и производят соединение деталей. Это позволяет многократно использовать втулку,с образовавшемся зазором между ее внутренней поверхностью и пальцем по всей глубине вследствие износа. Сущность способа поясняется чертежами, на фиг. 1 изображен шарнир с цилиндрической внутренней поверхностью втулки 1 и пальцем 2 до выполнения операции расточки. На фиг.2 изображена втулка после выполненной конической расточки на 1/3 от общей длины втулки, по первому ремонтному размеру. На фиг.3 изображен соединительный палец аналогичный конфигурации втулки фиг.2, по первому ремонтному размеру. На фиг.4 изображена втулка после выполненной конической расточки на всю длину втулки, по второму ремонтному размеру. На фиг. 5 изображен соединительный палец аналогичный конфигурации втулки (фиг.4), по второму ремонтному размеру. На фото 1 а)-подготовительная операция фото 1 бцилиндрическое отверстие втулки до расточки фото 1 в), г)-выполнение операции по расточке фото 1 д)отверстие втулки после конической расточки фото 1 е)-вид после окончательного монтажа пальца. Способ осуществляется следующим образом. Первоначально устанавливают величину зазора между втулкой и пальцем, при износе поверхностей сопряжения образовавшийся зазор превышает допустимый, что нарушает точность работы механизма тормоза и изменяет его выходные 3 23431 параметры. Практические наблюдения показали, что характерным является равномерный износ всей поверхности втулки на всю глубину. В процессе работы шарнира при эксплуатационных нагрузках на внутренней поверхности втулки образуется зона износа, что приводит к увеличению зазорамежду пальцем 1 и втулкой 2, как показано на фиг. 1, при превышении допустимого значения доп,нарушится работа шарнира и требуется демонтаж и замена втулки. Для восстановления рабочей поверхности втулки шарниров механизма тормоза шахтных подъемных машин, с диаметром внутреннего отверстия от 18 до 260 мм и ликвидации превышения допустимого зазора от 0,3 до 0,9 мм, выполняют расточку до первого ремонтного размера, как показано на фиг. 2. Изготовленный соединительный палец имеет аналогичную конфигурацию внутренней поверхности втулки, по первому ремонтному размеру, как показано на фиг. 3. Повторно произвести восстановление внутренней поверхности втулки до второго ремонтного размера путем конической расточки на всю глубину, при износе,после ее эксплуатации после расточки по первому ремонтному размеру, как показано на фиг. 4. Изготовленный соединительный палец имеет аналогичную конфигурацию внутренней поверхности втулки, по второму ремонтному размеру, как показано на фиг. 5. Перед расточкой выполним первоначальный замер диаметров 1 2 3 и длин 1 2 с целью установления параметров конической расточки. Глубина расточки внутренней конической поверхности втулки составляет 5 от общей длины 3, оставшуюся часть растачивают 4, растачивают до цилиндрической формы, при условии, что внутренний диаметр нового отверстия 7 будет увеличен на значение от первоначального на значения 22 доп, при длине 4, при этом наружный диаметр втулки 1 остается неизменным соотношение длин пальцев равна 28 длина 72- 11 диаметр основания образовавшегося конуса 58 диаметр отверстия и вершина образовавшейся усеченной вершины конуса 7 равен диаметру пальца нового ремонтного размера 4 с условием 22 доп. 1) угол расточки 1/5(1) где 51/33 - глубина расточки, мм- величина приращения к диаметру 8 при расточке, мм. 2) длина боковой линии конуса 62 52(8/2-7/2)(2) где -глубина расточки, мм 8-диаметр основания конуса после расточки,мм 7-внутренний диаметр втулки, мм. 3) площади поверхности контакта определим по выражению 6( 8/27/2)2 74(3) где 6 - длина боковой линии после расточки,мм 4 - длина боковой линии цилиндра не расточенной части внутренней поверхности втулки,мм 8 - диаметр основания конуса после расточки,мм 7 - внутренний диаметр втулки, мм. После определенного периода в зависимости от условий эксплуатации,между рабочими поверхностями сопряжений втулки и пальца, вновь образуется зазор, влияющий на нормальную и точную работу механизма. В этом случае можно повторно произвести восстановление внутренней поверхности втулки до второго ремонтного размера на всю глубину 8, при износе, после ее эксплуатации по первому варианту. Параметры для осуществления расточки, являются следующими 1) угол расточки 1,/8(4) где 81-глубина расточки, мм- величина приращения к диаметру 13 при расточке, мм. Диаметр отверстия и вершина образовавшейся усеченной вершины конуса 13 равен диаметру пальца нового ремонтного размера 9 с условием 22 доп,при соотношении 9 1113 диаметр основания образовавшегося конуса пальца 10 и втулки 14 равны, при этом наружный диаметр втулки 1 длина пальца второго ремонтного размера 212 остаются неизменными, длина 10-12-11. 2) длина боковой стороны конуса 9282(14/2-13/2)(5) где 8-глубина расточки, мм 14 - диаметр основания конуса после расточки,мм 13 - внутренний диаметр втулки, мм. 3) площади поверхности контакта определим по выражению К 9(14/213/2)(6) где 9- длина боковой линии после расточки, мм 14 - диаметр основания конуса после расточки,мм 13 - внутренний диаметр втулки, мм. Примечание необходимо учесть допуск и посаду для диаметров втулки и пальца. Благодаря использованию конической поверхности увеличивается площадь контакта поверхностей втулки и пальца, в результате снижаются контактные напряжения при эксплуатационных нагрузках, и уменьшается износ контактных поверхностей втулки. Необходимо отметить экономическую целесообразность повторного использования втулки, за два ремонтных периода, без ее демонтажа и разборки всего механизма. Исследования имитационной модели пары втулка-палец с использованием компьютера показали, что приложение внешних нагрузок изменит распределение напряжений в зоне подверженной износу, благодаря увеличению контактных поверхностей,так как износ функционально зависит от площади контакта(к) и при ее увеличение снижается. Напряжения в зоне контакта втулки и пальца (к) тоже функционально зависят от площади контакта и при 23431 ее увеличение снижаются. Коническая форма позволяет реализовать свойство самоустановки поверхностей трения и исключить радиальный перекос при монтаже пальца, а также ограничить торцевое перемещение пальца во втулке в процессе эксплуатации. С учетам вышесказанного можно утверждать об увеличение долговечности и ресурса работы втулки шарнирного соединения механизма тормоза шахтных подъемных машин. Пример. Способ был опробован и реализован с учетом вышеприведенных параметров расточки,определенных по выражению(1-3),при восстановлении втулки кронштейна крепления углового рычага тормозного устройства шахтной подъемной машины НКМЗ типа 2 Ц-6 х 2,4. Данным способом выполнена расточка внутреннего отверстия втулки диаметром 120 мм, параметры. Для выполнения расточки производят подготовительные операции,связанные с установлением внутреннего зазора втулок с превышающим значения доп, а также с монтажом оборудования и выполнением мероприятий по техники безопасности и показан на фото 1 а). Осуществляют разбор шарнирного соединения и выбор параметров конической расточки втулки. Непосредственно на месте установки,с применением мобильного оборудования выполнена расточка отверстий шарнирных соединений тормоза. Работы производились непосредственно на шахте без демонтажа тормозной системы во время краткосрочных остановов оборудования. На фото 1 б) показано цилиндрическое отверстие втулки до ее расточки. После выполнения расточных работ в коническое отверстие вставляется новый палец конической формы. На фото 1 в), г) показано выполнение операции по расточке конического отверстия втулки, вид втулки после конической расточки на фото 1 д). На фото 1 е) приведен вид шарнира после окончательного монтажа пальца. После завершения работ шарнирное соединение готово к эксплуатации. Всего на различных установках восстановлено более 40 втулок шарнирных соединений. Рекомендованные режимы выполнения расточки следующие 1) первоначально расточку цилиндрического отверстия втулки выполняют зенкером со скорость вращения 100-200 об/мин, способ охлаждения воздушный, лучшие показатели обеспечивает охлаждение водой 2) вторично расточку выполняют разверткой,для получения более гладкой поверхности втулки,скорость вращения 100-200 об/мин. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ восстановления внутренних цилиндрических поверхностей втулок включающий растачивание отверстия втулки, отличающийся тем что, производят коническую расточку с одной стороны втулки на 1/3 общей длинны втулки, после чего отдельно изготовляют соединительный палец аналогичный конфигурации и производят соединение деталей. 2. Способ по пункту 1, отличающейся тем, что при повторном износе втулки коническую расточку производят на всю длину втулки. 3. Способ по пункту 1, отличающийся тем, что угол конической расточки определяют по формуле 1/5 где, 51/3 3 глубина расточки, мм- величина приращения к диаметру 8 при расточке, мм. 4. Способ по пункту 1, отличающийся тем, что длина боковой линии конуса определяется по формуле 6252 (8/2-7/2) где, 5 - глубина расточки, мм 8 - диаметр основания конуса после расточки,мм 7 - внутренний диаметр втулки, мм. 5. Способ по пункту 1, отличающийся тем, что площадь боковой конической поверхности определяют по формуле к 6 (8/2 7/2)274 где, 6 - длина боковой линии после расточки,мм 4 - длина боковой линии цилиндра не расточенной части внутренней поверхности втулки,мм 8 - диаметр основания конуса после расточки,мм 7 - внутренний диаметр втулки, мм. 6. Способ восстановления внутренних цилиндрических поверхностей втулок включающий растачивание отверстия втулки, отличающийся тем что, производят коническую расточку с одной стороны втулки на всю длину втулки, после чего отдельно изготовляют соединительный палец аналогичный конфигурации и производят соединение деталей. 7. Способ по пункту 2, отличающийся тем, что угол конической расточки определяют по формуле 1/8 где, 81-глубина расточки, мм- величина приращения к диаметру 13, при расточки, мм. 8. Способ по пункту 2, отличающийся тем, что длина боковой линии конуса определяется по формуле 9282(14/213/2),где 8 - глубина расточки, мм 14 - диаметр основания конуса после расточки,мм 13 - внутренний диаметр втулки, мм. 9. Способ по пункту 2, отличающийся тем, что площадь боковой конической поверхности определяют по формуле к 9(14/213/2),где 9 - длина боковой линии после расточки,мм 14 - диаметр основания конуса после расточки,мм 13 - внутренний диаметр втулки, мм. 5

МПК / Метки

МПК: B23P 6/00

Метки: соединения, подъемной, машины, внутренней, втулки, тормоза, варианты, способ, восстановления, шахтной, шарнирного, механизма, цилиндрической, поверхности

Код ссылки

<a href="https://kz.patents.su/8-ip23431-sposob-vosstanovleniya-vnutrennejj-cilindricheskojj-poverhnosti-vtulki-sharnirnogo-soedineniya-mehanizma-tormoza-shahtnojj-podemnojj-mashiny-varianty.html" rel="bookmark" title="База патентов Казахстана">Способ восстановления внутренней цилиндрической поверхности втулки шарнирного соединения механизма тормоза шахтной подъемной машины (варианты)</a>

Предыдущий патент: Установка электрохимичекой обработки “Орал 12000-08″

Следующий патент: Способ изготовления многослойной панели (варианты)

Случайный патент: Способ измерения высоты на воздушных судах