Установка электрохимичекой обработки “Орал 12000-08″

Номер инновационного патента: 23429

Опубликовано: 15.12.2010

Авторы: Губарь Владимир Яковлевич, Салимгареев Раис Тимергалеевич, Гуляев Павел Иванович, Ахмеджанов Алиби Хакимович, Гречкин Николай Николаевич, Доронин Владимир Алексеевич, Никиташкин Владимир Федорович

Формула / Реферат

Изобретение относится к металлообработке и предназначено для размерной обработки деталей типа «труба» с большим съемом металла, в частности, для электрохимической обработки профилированных отверстий в статорах винтовых забойных двигателей.

При использовании изобретения достигается повышение качества и точности обработки, получение винтовой внутренней поверхности трубы с переменным шагом, повышение производительности процесса.

Установка электрохимической обработки размещается на двух уровнях. На верхнем уровне установлены станок электрохимической обработки и пульт управления. На нижнем уровне установлены гидравлическая система, выпрямитель, шкафы электрооборудования.

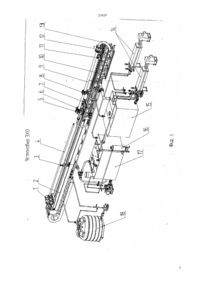

Станок электрохимической обработки включает блок привода, станину с суппортом и приводом подачи, штангу с опорой, сквозной и сливной оголовки, раму опорную, подвижный и неподвижный люнеты, токоподвод к детали.

Гидравлическая система включает бак рабочий, бак промежуточный, бак промывки, теплообменник, два пресс-фильтра, насосы, арматуру (фильтры, вентили, датчики давления и др.).

Электрооборудование включает выпрямитель, шкаф силовой и пульт управления. Для обеспечения большего съема металла (до сотен килограмм за одну установку детали) при достаточно высокой производительности труда в установке применяется выпрямитель мощностью 12000 А на 24 В.

Технологическая оснастка на каждый типоразмер обрабатываемой детали включает насадки, которые монтируются на детали с двух сторон и предназначены для крепления детали в сквозном и сливном оголовках.

Текст

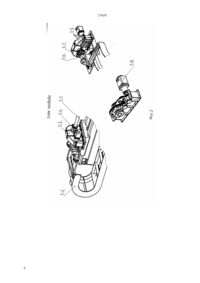

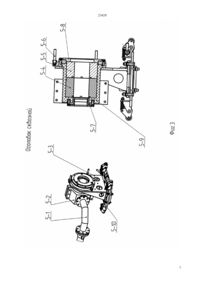

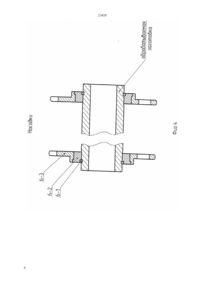

(51) 23 3/00 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ Установка электрохимической обработки размещается на двух уровнях. На верхнем уровне установлены станок электрохимической обработки и пульт управления. На нижнем уровне установлены гидравлическая система, выпрямитель, шкафы электрооборудования. Станок электрохимической обработки включает блок привода, станину с суппортом и приводом подачи, штангу с опорой, сквозной и сливной оголовки,раму опорную,подвижный и неподвижный люнеты, токоподвод к детали. Гидравлическая система включает бак рабочий,бак промежуточный, бак промывки, теплообменник,два пресс-фильтра, насосы, арматуру (фильтры,вентили, датчики давления и др.). Электрооборудование включает выпрямитель,шкаф силовой и пульт управления. Для обеспечения большего съема металла (до сотен килограмм за одну установку детали) при достаточно высокой производительности труда в установке применяется выпрямитель мощностью 12000 А на 24 В. Технологическая оснастка на каждый типоразмер обрабатываемой детали включает насадки, которые монтируются на детали с двух сторон и предназначены для крепления детали в сквозном и сливном оголовках.(72) Салимгареев Раис ТимергалеевичАхмеджанов Алиби ХакимовичГречкин Николай НиколаевичГубарь Владимир ЯковлевичГуляев Павел ИвановичНикиташкин Владимир ФедоровичДоронин Владимир Алексеевич(73) Акционерное общество ЗападноКазахстанская машиностроительная компания(56) Глазков А.В. Размерная электрическая обработка металлов. -М Учебное пособие для студентов вузов, 1978(54) УСТАНОВКА ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОРАЛ 12000-08(57) Изобретение относится к металлообработке и предназначено для размерной обработки деталей типа труба с большим съемом металла, в частности, для электрохимической обработки профилированных отверстий в статорах винтовых забойных двигателей. При использовании изобретения достигается повышение качества и точности обработки,получение винтовой внутренней поверхности трубы с переменным шагом,повышение производительности процесса. 23429 Изобретение относится к металлообработке и предназначено для размерной обработки деталей типа труба с большим съемом металла, в частности, для электрохимической обработки профилированных отверстий в статорах винтовых забойных двигателей. Известны модели станков электрохимической обработки, предназначенные для обработки деталей типа труба, выпускаемые ранее в СССР. Эти электрохимические станки представляют собой комплекс агрегатов, использующих различные энергоносители и ряд механизмов и приборов,осуществляющих взаимодействие трех следующих основных частей механической, электролитной и электрической (Размерная электрическая обработка металлов Учеб. пособие для студентов вузов/ Под ред. А.В. Глазкова.- М, 1978). Недостатком известных станков для электрохимической обработки является ограничение габаритов обрабатываемых деталей, недостаточная производительность при больших съемах металла,применение жесткой связи между подачей инструмента и его вращением, что ограничивает диапазон по шагу и не позволяет получить винтовую поверхность с переменным шагом,использование выпрямителей малой мощности (до 6000 А на 24 В). Задачей изобретения является повышение качества и точности обработки, получение винтовой внутренней поверхности трубы с переменным шагом, повышение производительности процесса,обработка деталей больших размеров (длиной до 7 м, диаметром до 250 мм). Установка электрохимической обработки размещается на двух уровнях. На верхнем уровне установлены станок электрохимической обработки и пульт управления. На нижнем уровне установлены гидравлическая система, выпрямитель, шкафы электрооборудования. Станок электрохимической обработки включает блок привода, станину с суппортом и приводом подачи, штангу с опорой, сквозной и сливной оголовки,раму опорную,подвижный и неподвижный люнеты, токоподвод к детали. Гидравлическая система включает бак рабочий,бак промежуточный, бак промывки, теплообменник,два пресс - фильтра, насосы, арматуру (фильтры,вентили, датчики давления и др.). Электрооборудование включает выпрямитель,шкаф силовой и пульт управления. Для обеспечения большего съема металла (до сотен килограмм за одну установку детали) при достаточно высокой производительности труда в установке применяется выпрямитель мощностью 12000 А на 24 В. Изобретение поясняется чертежами. На фиг. 1 изображена установка электрохимической обработки, содержащая блок привода 1, станину с суппортом и приводом подачи 2, опору штанги 3, штангу 4, сквозной оголовок 5,раму опорную 10, люнет неподвижный 7, люнет подвижный 11, токоподвод 8 к детали 9, оголовок сливной 12, рукав сливной 13. Насадки 6 монтируются на детали с двух сторон и 2 предназначены для крепления детали в сквозном и сливном оголовках. Гидравлическая система содержит бак рабочий 17, бак промежуточный 15,бак промывки 18, теплообменник 16, два прессфильтра 14, насосы, арматуру (фильтры, вентили,датчики давления и т.д.) Блок привода (фиг. 2) состоит из редуктора 1-3,который крепится к суппорту станка 1-1. Поворот штанги осуществляется от электродвигателя 1-8,который закреплен на корпусе редуктора и через комплект шестерен выходит на полый вал 1-4, к фланцу которого крепится фланец штанги. Подвод технологического тока к штанге осуществляется от медных шин 1-5, подключенных к отрицательному полюсу источника тока через гибкие кабеля (на рисунке не показаны), токосъемник 1-7 и полый вал 1-4. Подача рабочего раствора во внутреннюю полость штанги осуществляется через коллектор 1-6 и внутреннюю полость вала 1-4. В кабельной цепи 1-2 размещаются гибкие электрические кабели и гибкие резиновые рукава для подачи рабочих растворов (на рисунке не показаны). Оголовок сквозной (фиг. 3) состоит из корпуса 59 закрепленного на стойке 5-3. Внутри корпуса 5-9 находятся направляющая втулка 5-4 и сменная технологическая втулка 5-5, которая является продолжением детали и предназначена для обеспечения выхода катода-инструмента в конце обработки. В процессе обработки токонесущая штанга проходит через сквозной оголовок, поэтому он снабжен уплотнительным узлом 5-7. Оголовок двигается по раме и фиксируется перед обработкой на раме опорной станка стяжными болтами 5-10. Деталь с насадками крепится к оголовку при помощи откидных болтов 5-6. Фланец 5-8, втулка технологическая 5-5 и втулка направляющая 5-4 являются сменными и устанавливаются в оголовке в зависимости от типоразмера обрабатываемой детали. Промывная жидкость в процессе промывки удаляется из сквозного оголовка через колено 5-1,закреплнное на корпусе 5-9 при помощи хомута 52. Насадки (фиг. 4) состоят из закладных колец 6-1,колец накидных 6-2 и фланцев стяжных 6-3. Оголовок сливной (фиг. 5) состоит из корпуса 12-4, закрепленного на стойке 12-1, и затвора дискового 12-2. Оголовок имеет возможность перемещаться по раме опорной на роликах,установленных на плите опорной 12-6,подпружиненных с помощью пружин 12-7. После фиксации детали с насадками в оголовке при помощи откидных болтов 12-3 оголовок прижимается к опорной раме станка стяжными болтами 12-5. Фланец 12-8 и технологическая втулка 12-9 являются сменными и устанавливаются в оголовке в зависимости от типоразмера обрабатываемой детали. Люнет неподвижный (фиг. 6) имеет два опорных катка 7-5, установленных на осях в вилках 7-3,которые крепятся на подвижных пинолях 7-4. Пиноли установлены в корпусе 7-2 под углом 120 друг относительно друга и перемещаются при помощи рукояток 7-1. Люнет неподвижный жестко 23429 крепится на опорной раме станка рядом с оголовком сквозным. Люнет подвижный (фиг.7) имеет аналогичную конструкцию и дополнительно перемещается по направляющей опорной рамы станка на роликах 7-7,которые установлены в подпружиненных опорах и прижимается к раме при помощи стяжных болтов 76. Токоподвод (фиг. 8) состоит из основания 8-7 и двух полумуфт 8-1 и 8-5, установленных на оси 8-9. К внутренней стороне полумуфт крепятся шесть сменных (для каждого типоразмера деталей) токопроводящих колодок 8-6. Поджим самоустанавливающихся колодок к наружной поверхности детали осуществляется при помощи талрепов 8-3, которые на одной полумуфте установлены на осях 8-2, а на другой фиксируются в проушинах штырм 8-4. Ток к вкладышам подводится с двух сторон гибкими кабелями (на рисунке не показаны). Токоподвод изолирован от опорной рамы станка при помощи изоляционных втулок, шайб и прокладки 8-8. Электрооборудование представляет собой систему электропитания процесса электрохимической обработки технологическим током,питания электродвигателей насосов,приводов вращения и перемещения детали и инструмента, питания клапанов управления и датчиков контроля, включает в себя пускозащитную и сигнализирующую аппаратуру вместе с соединительными проводами. Электрохимическое формообразование профилированных пазов (отверстий) на внутренней поверхности статора винтовых забойных двигателей осуществляется при прокачивании электролита через межэлектродный зазор, образуемый между внутренней поверхностью обрабатываемой детали и рабочей поверхностью катода-инструмента,закрепленного на штанге, с подключением детали к положительному,а катода-инструмента к отрицательному полюсу источника питания. Деталь 9 (фиг.1) с помощью насадок 6 зажимается и герметизируется в установленных на станине станка 2, сквозном 5 и сливном оголовках 12. При помощи привода подачи, установленного на станине станка электрохимической обработки и привода вращения, установленного на суппорте станка, катод-инструмент совершает продольное и вращательное (поворот) движения. Электролит в процессе электрохимической обработки циркулирует по трассе бак рабочий 17 - насосмагистраль напорная (кран шаровой, расходомер,клапан обратный, рукав высокого давления) коллектор - внутренняя полость штанги межэлектродный зазор - оголовок сливной 12 сливная магистраль (затвор дисковый поворотный,гибкий рукав низкого давления диаметром 150 мм,затвор дисковый поворотный - промежуточный бак 15. Из промежуточного бака 15 электролит насосами прокачивается через работающие поочередно прессфильтры 14 и сливается обратно в бак рабочий 17. Степень загрязненности фильтрующих элементов в пресс-фильтрах определяется по показаниям датчиков давления. Для охлаждения электролита в рабочем баке 17 используется типовой теплообменник 16, через который по одной магистрали прокачивается охлаждаемая жидкость (электролит), а по другой охлаждающая жидкость(оборотная вода). Электролит после теплообменника 16 подается в рабочий бак 17 через расположенные внутри рабочего бака четыре эдуктора,которые интенсифицируют процесс перемешивания электролита в рабочем баке. Включение и выключение подачи оборотной воды через теплообменник 16 осуществляется при помощи электромагнитного клапана. Перед началом обработки (по мере необходимости) электролит подогревается до заданной по техпроцессу температуры с помощью пара, который подается через размещенный в баке змеевик. С целью регулировки показания рН электролита и активации его перемешивания в рабочем баке предусмотрено барботирование электролита сжатым воздухом, который подается в бак через барботр. Чтобы обеспечить большие съемы металла(десятки и даже сотни килограмм за одну установку детали) при достаточно высокой производительности (подача в пределах до 79 мм/мин при съеме до 200 кг металла за смену-8 часов) в установке применен выпрямитель мощностью 12000 А на 24 В. Для получения сложной профильной внутренней поверхности трубы - по винтовой поверхности - на установке применены два электронных двигателя(один на вращении ходового винта на линейную подачу, другой - на вращение штанги инструмента),управляемых программным устройством. Это позволяет получать винтовые поверхности с широким диапазоном по шагу, а главное, дает возможность получить винтовую поверхность с переменным шагом. Для обеспечения контроля межэлектродного зазора между деталью и катодом на установке применен электронный расходомер, показывающий количество электролита, проходящего через рабочую зону в данный момент. Наличие электронного управляющего устройства позволяет применить управляющий клапан на байпасной линии сброса электролита от силового насоса. При поступлении сигнала от расходомера об уменьшении или увеличении расхода электролита через межэлектродный зазор, управляющий клапан соответственно прикрывает (и повышает при этом давление и проток электролита через зазор) или приоткрывает байпасную линию на сброс электролита от силового насоса. Соблюдение необходимого количества протока электролита даже при уменьшении межэлектродного зазора позволит обеспечить промыв шлама из рабочей зоны и уменьшить опасность короткого замыкания пробоя. 23429 ФОРМУЛА ИЗОБРЕТЕНИЯ Установка электрохимической обработки,включающая станок электрохимической обработки,состоящий из блока привода, станины с суппортом и приводом подачи, штанги, опоры штанги, сквозного и сливного оголовков, рамы опорной, подвижного и неподвижного люнетов, токоподвод к детали,гидравлическую систему, состоящую из бака рабочего, бака промежуточного, бака промывки,теплообменника, двух пресс-фильтров, насоса,арматуры, электрооборудование, состоящее из выпрямителя, шкафа силового, пульта управления, 4 насадки для крепления детали, отличающаяся тем,что установка содержит выпрямитель мощностью 12000 А на 24 В, два электронных двигателя для получения винтовой поверхности с широким диапазоном по шагу, управляемых программным устройством, на вращение ходового винта на линейную подачу и на вращение штанги инструмента, электронный расходомер в комплекте с регулируемым управляемым клапаном,контролирующий поток электролита в межэлектродном зазоре.

МПК / Метки

МПК: B23H 3/00

Метки: орал, электрохимичекой, обработки, установка, 12000-08

Код ссылки

<a href="https://kz.patents.su/12-ip23429-ustanovka-elektrohimichekojj-obrabotki-oral-12000-08.html" rel="bookmark" title="База патентов Казахстана">Установка электрохимичекой обработки “Орал 12000-08″</a>

Предыдущий патент: Способ утепления головной части слитка спокойной стали

Следующий патент: Способ восстановления внутренней цилиндрической поверхности втулки шарнирного соединения механизма тормоза шахтной подъемной машины (варианты)

Случайный патент: Устройство для опломбирования объектов (варианты)