Бульдозерное оборудование

Номер инновационного патента: 31476

Опубликовано: 15.09.2016

Авторы: Таиров Жумагул Лесович, Джолдасбеков Скандарбек Умирбекович, Жексенбай Парасат Турдакынбайұлы, Каимов Сулеймен Талгатович, Грибанов Виталий Федорович, Джуматаев Мурат Садырбекович, Каимов Абылай Талгатович, Меренгалиев Ермек Мутанович, Суйменбаев Багдат Темиргалиевич, Суйменбаева Жанна Багдатовна, Қайым Талғат Тотышұлы, Каимова Гульназия Татышевна, Каимов Айдархан Талгатович, Таирова Фазила Лесовна, Садыков Азамат Жагфарович

Формула / Реферат

Изобретение относится к области машиностроения, в частности, к строительно - дорожным машинам и широкомасштабно может использоваться при разработке россыпных месторождений полезных ископаемых, торфа, строительстве дорог, аэродромов и т.д.

Разрушение фунта слоем (стружкой) оптимальной постоянной толщины, зависящей от физико-механических характеристик грунта, обеспечение оптимального положения отвала со съемным ножом, определяемого углом установки отвала со съемным ножом без обратной связи на основе использования функциональных возможностей исполнительного механизма управления бульдозерным отвалом со съемным ножом.

Достигается тем, что к нижней кромке отвала жестко прикрепляется съемный режущий нож, при этом разрушение грунта отвалом со съемным ножом осуществляется посредством приложения к нему силы, обуславливающей деформацию грунта резанием и разрывом, оптимальным положением отвала со съемным ножом, определяемым углом установки отвала со съемным ножом, зависящим от геометрических и кинематических параметров исполнительного механизма управления бульдозерным отвалом со съемным ножом без обратной связи и конструктивных параметров отвала со съемным ножом.

Технический результат заключается в постоянстве толщины слоя (стружки) разрушаемого грунта, зависящей от его физико-механических характеристик, исключение предельных динамических нагрузок на все конструктивные элементы бульдозерного оборудования, повышение его эксплуатационной надежности, снижение энергозатрат, повышение производительности, снижение вредного воздействия на экологию окружающей среды и т.д.

Текст

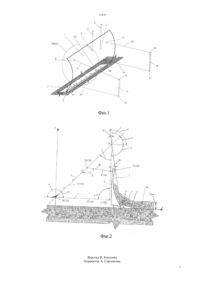

МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ съемным ножом, определяемого углом установки отвала со съемным ножом без обратной связи на основе использования функциональных возможностей исполнительного механизма управления бульдозерным отвалом со съемным ножом. Достигается тем, что к нижней кромке отвала жестко прикрепляется съемный режущий нож, при этом разрушение грунта отвалом со съемным ножом осуществляется посредством приложения к нему силы, обуславливающей деформацию грунта резанием и разрывом, оптимальным положением отвала со съемным ножом, определяемым углом установки отвала со съемным ножом, зависящим от геометрических и кинематических параметров исполнительного механизма управления бульдозерным отвалом со съемным ножом без обратной связи и конструктивных параметров отвала со съемным ножом. Технический результат заключается в постоянстве толщины слоя (стружки) разрушаемого грунта, зависящей от его физико-механических характеристик,исключение предельных динамических нагрузок на все конструктивные элементы бульдозерного оборудования, повышение его эксплуатационной надежности, снижение энергозатрат,повышение производительности,снижение вредного воздействия на экологию окружающей среды и т.д.(72) айым Талат Тотышлы Джолдасбеков Скандарбек Умирбекович Суйменбаев Багдат Темиргалиевич Джуматаев Мурат Садырбекович Грибанов Виталий Федорович Таиров Жумагул Лесович Каимова Гульназия Татышевна Жексенбай Парасат Турдакынбайлы Садыков Азамат Жагфарович Каимов Айдархан Талгатович Каимов Сулеймен Талгатович Каимов Абылай Талгатович Суйменбаева Жанна Багдатовна Таирова Фазила Лесовна Меренгалиев Ермек Мутанович(73) Республиканское государственное предприятие на праве хозяйственного ведения Казахский национальный технический университет им. К.И. Сатпаева Министерства образования и науки Республики Казахстан(57) Изобретение относится к области машиностроения, в частности, к строительно дорожным машинам и широкомасштабно может использоваться при разработке россыпных месторождений полезных ископаемых, торфа,строительстве дорог, аэродромов и т.д. Разрушение грунта слоем(стружкой) оптимальной постоянной толщины, зависящей от физико-механических характеристик грунта,обеспечение оптимального положения отвала со(ИМ),адаптирующимся к внешним условиям разрушения грунта. Известен бульдозер с выдвижным отвалом Патент 2476645 РФ, опубликованный 27.02.2013, Бюл. 6, МПК 02 3/76, включающий базовую машину, раму с гидроцилиндрами подъемаопускания, состоящую из жесткой основной секции,шарнирно соединенной с базовой машиной,дополнительной секции телескопически подвижной относительно основной и гидроцилиндров перемещения,отвал,соединенный с дополнительной секцией шарнирами и наклонными упорами с верхним и нижним шарнирами,сочлененной из двух неподвижных толкающих брусьев, поперечной связи и двух горизонтальных раскосов, дополнительной секции, выполненной в виде двух подвижных толкающих брусьев прямолинейной формы,телескопически вставленных в неподвижные толкающие брусья основной секции, гидроцилиндры перемещения секций, расположенные внутри неподвижных толкающих брусьев,наклонных упоров,выполненных в виде гидроцилиндров и установленных в одной вертикальной плоскости с шарнирами отвала, с нижним шарниром наклонного упора, закрепленным на неподвижном толкающем брусе, а верхним - на выдвижном отвале, со всеми шарнирами, выполненными сферическими. Недостатки бульдозера с выдвижным отвалом следующие сложность и малая вероятность установки оптимального угла отвала при разрушении грунта при приложении к нему динамической нагрузки,обуславливаемой действием силы сжатия (смятия) отвала, величина которой, например, в десять раз и более выше значения силы разрыва, резания грунта при прочих равных условиях, что вызывает существенное увеличении динамической нагрузки на отвал,приводящей к повышению расхода энергии,деформации и поломке рабочего оборудования(конструктивных элементов) бульдозера,невозможность гарантированной, зависящей от конкретных физико-механических характеристик грунта, глубины разрушения грунта отвалом, что сопровождается деформацией и поломкой его рабочего оборудования, значительным снижением производительности бульдозера, наличию больших изгибающих толкающих брусья усилий, которые воздействуя на шарниры присоединения толкающих брусьев к отвалу, уменьшают их надежность и не позволяют бульдозеру с выдвижным отвалом эффективно разрабатывать прочный грунт,снижению эксплуатационной надежности бульдозера и увеличению себестоимости разрушения грунта,ухудшению экологии окружающей среды за счет повышения степени пылегазообразования и усложнению конструкции бульдозера за счет необходимости обеспечения обратной связи в системе управления рабочим оборудованием бульдозера. Наиболее близким техническим решением к предлагаемому изобретению является Патент 2112839, опубликованный 10.06.1998, Бюл., 16,МПК 02 3/76, принятое за прототип,включающее отвал, шарнирно присоединенные к отвалу толкающие брусья, гидрораскос и раскос,жестко присоединенный к одному толкающему брусу первый кронштейн, и шарнирную тягу,присоединенную одним концом к первому кронштейну,второй кронштейн,жестко прикрепленный к другому толкающему брусу. Недостатки известного бульдозерного оборудования следующие разрушение грунта отвалом осуществляется посредством приложения к нему силы, обуславливающей деформацию грунта сжатием (сдвигом), величина которой, например, в десять раз и более выше значения силы в случае,если грунт разрушается резанием и разрывом при прочих равных условиях, отсутствие научнообоснованной методики определения оптимального угла разрушения грунта и оптимальной толщины слоя (стружки) грунта при разрушении его отвалом без обратной связи в системе управления, что вызывает существенное увеличение динамических нагрузок на отвал, приводящих к повышению расхода энергии, деформации и поломке рабочего оборудования,значительному снижению производительности бульдозера, наличию больших изгибающих толкающие брусья усилий, которые воздействуя на толкающие брусья, снижают их надежность и не позволяют бульдозерному оборудованию эффективно разрабатывать прочные грунты, снижению эксплуатационной надежности и увеличению себестоимости разрушения грунта,ухудшению экологии окружающей среды за счет повышения степени пылегазообразования и усложнению конструкции ИМ за счет необходимости обеспечения обратной связи в системе управления рабочим оборудованием бульдозера. Задачей изобретения является разрушение грунта слоем(стружкой) оптимальной постоянной толщины, зависящей от физико-механических характеристик грунта, обеспечение оптимального положения отвала со съемным ножом,определяемого углом установки отвала со съемным ножом без обратной связи на основе использования функциональных возможностей ИМ управления бульдозерным отвалом со съемным ножом. Технический результат заключается в постоянстве толщины слоя (стружки) разрушаемого грунта, зависящей от его физико-механических характеристик,исключение предельных динамических нагрузок на все конструктивные элементы бульдозерного оборудования, повышение его эксплуатационной надежности, снижение энергозатрат,повышение производительности,снижение вредного воздействия на экологию окружающей среды и т.д. Технический результат, согласно изобретению,достигается тем, что к нижней кромке отвала жестко прикрепляется быстросъемный пластинчатый клиновидный режущий нож, поперечная ось нижнего основания которого располагается горизонтально и параллельно верхней внешней поверхности разрушаемого участка грунта, при этом разрушение грунта отвалом со съемным ножом осуществляется бульдозерным оборудованием посредством приложения к нему силы,обуславливающей деформацию грунта резанием и разрывом, оптимальным положением отвала со съемным ножом, определяемым углом установки отвала со съемным ножом, зависящим от геометрических и кинематических параметров ИМ управления бульдозерным отвалом со съемным ножом без обратной связи и конструктивных параметров отвала со съемным ножом, при этом регулируемый угол установки отвала со съемным ножом определяется по формуле 0,(1) где- переменный (управляемый) угол установки отвала со съемным ножом между прямой линией, соединяющей внешние верхнюю и нижнюю кромки отвала, и горизонтальной линией внешней поперечной оси основания жестко установленного съемного ножа отвала при разрушении горизонтально расположенного участка массива грунта, град., - переменный угол между линией продольной оси толкающего бруса и линией, соединяющей шарниры крепления нижнего толкающего бруса к отвалу, и шарниры крепления раскоса к отвалу,зависящий от геометрических и кинематических параметров ИМ, а также конструктивных параметров отвала, т.е. и который определяется по формуле 2222 где- постоянный конструктивный угол между линией, являющейся продолжением продольной осью толкающего бруса, и линией продольной оси кронштейна, град.- угол между продольными осями толкающего бруса и кронштейна, град.- угол между линией, соединяющей шарниры крепления кронштейна, и линией, соединяющей шарниры раскоса, град.- длина кронштейна между толкающим брусом и раскосом, м- расстояние между шарнирами крепления толкающего бруса и раскоса к отвалу, м- длина толкающего бруса между шарнирами крепления его к отвалу и шарнирами крепления его к кронштейну, м- длина раскоса между шарнирами крепления его к отвалу и шарнирами крепления его к кронштейну, м,0 - постоянный конструктивный угол между прямой линией, соединяющей внешние верхнюю и нижнюю кромки отвала, и линией, соединяющей шарниры крепления толкающего бруса и раскоса к отвалу, град. При этом максимальная толщина слоя (стружки) разрушаемого горизонтального участка массива грунта отвалом со съемным ножом определяется по формуле где Н - максимальная толщина слоя (стружки) разрушаемого грунта отвалом с жестко установленным съемным ножом, зависящая от угла установки отвала со съемным ножом со и параметров ИМ рабочего оборудования бульдозера,м Р - вероятности формирования оптимальной толщины слоя (стружки) разрушаемого грунта отвалом со съемным ножом. Выбор структурных,кинематических и динамических параметров ИМ отвала со съемным режущим ножом производится на основе реализации принципа его адаптации к усилию разрушения грунта, обеспечения его оптимальной толщины слоя (стружки), что существенно уменьшает динамические нагрузки на отвал со съемным ножом, обеспечивая снижение расхода энергии, степени деформации и вероятностей поломки рабочего оборудования, тем самым повышается их надежность и позволяет бульдозерному оборудованию разрабатывать прочные грунты при значительном увеличении производительности бульдозера,снижении себестоимости разрушения грунта, улучшении экологии окружающей среды за счет уменьшения степени пылегазообразования и упрощении конструкции ИМ за счет возможности обеспечения оптимальной толщины слоя(стружки) разрушаемого грунта без обратной связи в системе управления рабочим оборудованием бульдозера,обуславливаемой использованием функциональных возможностей ИМ отвала со съемным ножом. Конструкция бульдозерного оборудования перед разрушением участка массива грунта, например,россыпного месторождения полезного ископаемого,торфа и т.д., верхняя внешняя поверхность которого горизонтальная, изменяется следующим образом. К нижней части отвала 1 (фиг.1, фиг.2 Узел А) бульдозера жестко прикрепляется быстросъемный пластинчатый клиновидный режущий нож 2 (фиг.1,фиг.2 Узел А) специальными крепежными элементами 3 (фиг.1, фиг.2 Узел А), например,болтами, шпильками и т.д. Левый гидроцилиндр 4(фиг.1) бульдозера прикрепляется левым шарниром 5 (фиг.1) к левой части отвала 1 (фиг.1, фиг.2 Узел А). Правый гидроцилиндр 6 (фиг.1) бульдозера прикрепляется правым шарниром 7 (фиг.1) к правой части отвала 1 (фиг.1, фиг.2 Узел А). К левой верхней части отвала 1 (фиг.1, фиг.2. Узел А) присоединяется конец левого верхнего раскоса 8(фиг.1, фиг.2 Узел А) левым верхним шарниром 9(фиг.1, фиг.2 Узел А). Противоположный конец верхнего левого раскоса 8 (фиг.1, фиг.2 Узел А) прикрепляется левым верхним шарниром 10 (фиг.1,фиг.2 Узел А) к верхней части левого кронштейна 3 11 (фиг.1, фиг.2 Узел А), жестко закрепленного на корпусе бульдозера. При разрушении грунта предлагаемым бульдозерным оборудованием динамическая нагрузка, воспринимаемая отвалом 1 (фиг.1, фиг.2 Узел А), передается на левый верхний раскос 8(фиг.1, фиг.2 Узел А) и через него на верхнюю часть левого кронштейна 11 (фиг.1, фиг.2 Узел А). К правой верхней части отвала 1 (фиг.1, фиг.2 Узел А) прикрепляется конец правого верхнего раскоса 12 (фиг.1, фиг.2 Узел А) правым верхним шарниром 13(фиг.1,фиг.2 Узел А). Противоположный конец правого верхнего раскоса 12 (фиг.1, фиг.2 Узел А) прикрепляется правым верхним шарниром 14 (фиг.1, фиг.2 Узел А) к верхней части правого кронштейна 15 (фиг.1, фиг.2 Узел А), жестко закрепленного на корпусе бульдозера. При разрушении грунта предлагаемым бульдозерным оборудованием динамическая нагрузка, воспринимаемая отвалом 1 (фиг.1, фиг.2 Узел А), передается на правый верхний раскос 12(фиг.1, фиг.2 Узел А) и через него на верхнюю часть правого кронштейна 15 (фиг.1, фиг.2 Узел А). К левой нижней части отвала 1 (фиг.1, фиг.2 Узел А) прикрепляется конец левого нижнего толкающего бруса 16 (фиг.1, фиг.2 Узел А) левым нижним шарниром 17 (фиг.1, фиг.2 Узел А). Противоположный конец левого нижнего толкающего бруса 16 (фиг.1, фиг.2 Узел А) прикрепляется левым нижним шарниром 18 (фиг.1) к нижней левой части кронштейна 11 (фиг.1, фиг.2 Узел А), жестко прикрепленного к корпусу бульдозера. При разрушении грунта предлагаемым бульдозерным оборудованием динамическая нагрузка, воспринимаемая отвалом 1 (фиг.1, фиг.2 Узел А), передается на левый нижний толкающий брус 16 (фиг.1, фиг.2 Узел А) и через него на нижнюю часть левого кронштейна 11 (фиг.1, фиг.2 Узел А), жестко прикрепленного к корпусу бульдозера. К правой нижней части отвала 1 (фиг.1, фиг.2 Узел А фиг.2 Узел А) прикрепляется конец правого толкающего бруса 19 (фиг.1, фиг.2 Узел А) правым нижним шарниром 20 (фиг.1, фиг.2 Узел А). Противоположный конец правого нижнего толкающего бруса 19 (фиг.1, фиг.2 Узел А) правым нижним шарниром 21 (фиг.1, фиг.2 Узел А) прикрепляется к нижней части правого кронштейна 15 (фиг.1, фиг.2 Узел А). При разрушении грунта предлагаемым бульдозерным оборудованием динамическая нагрузка, воспринимаемая отвалом 1 (фиг.1, фиг.2 Узел А), передается на правый нижний толкающий брус 19 (фиг.1, фиг.2 Узел А) и через него на нижнюю часть правого кронштейна 15 (фиг.1, фиг.2 Узел А), жестко прикрепленного к корпусу бульдозера. Из конструктивных элементов 1-21 (фиг.1, фиг.2 Узел А) бульдозерного оборудования образуется ИМ, состоящий из замкнутой структурнокинематической цепи,адаптирующейся к 4 конкретным условиям технологического процесса разработки грунта, позволяющей устанавливать оптимальные угол разрушения грунта и толщину(слоя) при его разрушении отвалом 1 (фиг.1, фиг.2 Узел А) со съемным ножом 2 (фиг.1, фиг.2 Узел А) без обратной связи в системе управления, что обеспечивает исключение появления предельных динамических нагрузок на конструктивные элементы ИМ бульдозерного оборудования. Это существенно повышает степень эксплуатационной надежности конструктивных элементов бульдозерного оборудования,обуславливает существенное снижение динамических нагрузок на все конструктивные элементы ИМ, приводящих к снижению расхода энергии, снижению величины вероятности деформации и поломки конструктивных элементов ИМ рабочего оборудования,значительному повышению производительности бульдозера, что позволяет бульдозерному оборудованию эффективно разрабатывать прочные грунты, существенно повысить эксплуатационную надежность ИМ бульдозерного оборудования,снизить себестоимость разрушения грунта, улучшить экологию окружающей среды за счет снижения степени пылегазообразования. В первоначальный период времени осуществления технологического процесса разрушения участка массива грунта предлагаемым бульдозерным оборудованием оно устанавливается перед заранее оформленный участком грунта,например, россыпного месторождения полезного ископаемого, торфа и т.д., верхняя внешняя поверхность которого горизонтальная. Левым гидроцилиндром 4(фиг.1) и правым гидроцилиндром 6 (фиг.1) отвал 1 (фиг.1, фиг.2 Узел А) со съемным ножом 2 (фиг.1, фиг.2 Узел А) устанавливается в требуемое рабочее положение перед началом разрушения необходимого участка грунта таким образом, чтобы конечный острый участок съемного ножа 2 (фиг.1, фиг.2 Узел А) был расположен у граничной боковой вертикальной внешней поверхности конечной части разрушаемого участка массива разрушаемого грунта. При этом нижняя поверхность основания съемного ножа 2(фиг.1, фиг.2 Узел А) располагается на горизонтальном участке грунта, по которому перемещается бульдозерное оборудование, перед уступом разрушаемого участка массива грунта. При этом нижняя внешняя поверхность основания ножа 2 (фиг.1, фиг.2 Узел А) располагается параллельно верхней внешней горизонтальной поверхности участка разрабатываемого грунта. Максимальная величина толщины Н слоя(стружки) 22 (фиг.1, фиг.2. Узел А) разрушаемого грунта, зависящая от его физико-механических характеристик,значения силы,с которой воздействует съемный нож 2 (фиг. 1, фиг.2 Узел А) на разрушаемый участок грунта, определяется по формуле где Н - максимальная толщина слоя (стружки) 22 (фиг.1, фиг.2 Узел А) разрушаемого грунта отвалом 1 (фиг.1, фиг.2 Узел А) со съемным ножом 2 (фиг.1, фиг.2 Узел А), зависящая от угла разрушения грунтаи параметров исполнительного механизма рабочего оборудования бульдозера, м,Р - вероятности получения оптимальной величины толщины слоя (стружки) 22 (фиг.2 Узел А) разрушаемого грунта отвалом 1 (фиг.2 Узел А) со съемным ножом 2 (фиг.2 Узел А)- переменный (управляемый) угол установки отвала 1 (фиг.2 Узел А) со съемным ножом 2 (фиг.2 Узел А) между прямой линией, соединяющей внешние нижнюю и верхнюю кромки левой части отвала 1 (фиг.2 Узел А), и горизонтальной линией внешней поперечной оси жестко установленного съемного ножа 2 (фиг.1, фиг.2 Узел А) отвала 1(фиг.1,фиг.2 Узел А) при разрушении горизонтально расположенного участка массива грунта и/или между прямой линией, соединяющей внешние нижнюю и верхнюю кромки правой части отвала 1 (фиг.1, фиг.2 Узел А), и горизонтальной линией внешней поперечной оси жестко установленного съемного ножа 2 (фиг.1, фиг.2 Узел А) отвала 1 (фиг.1, фиг.2 Узел А), при разрушении горизонтально расположенного участка массива грунта, который определяется по формуле 0,(1) где- переменный угол между линией продольной оси левого толкающего бруса 16 (фиг.1,фиг.2 Узел А) и линией, соединяющей шарнир 18(фиг.1, фиг.2 Узел А), которым один конец левого толкающего бруса 16 (фиг.1, фиг.2 Узел А) крепится к нижней части левого кронштейна 11 (фиг.1, фиг.2 Узел А), и шарнир 10 (фиг.1, фиг.2 Узел А),которым один конец левого верхнего раскоса 8(фиг.1, фиг.2 Узел А) крепится к верхней части левого кронштейна 11 (фиг.1, фиг.2 Узел А) и/или переменный угол между линией продольной оси правого толкающего бруса 19 (фиг.1, фиг.2 Узел А) и линией, соединяющей шарнир 21 (фиг. 1, фиг.2 Узел А), которым один конец правого толкающего бруса 19 (фиг.1, фиг.2 Узел А) крепится к нижней части правого кронштейна 15 (фиг.1, фиг.2 Узел А),и шарнир 14 (фиг.1, фиг.2 Узел А), которым один конец правого верхнего раскоса 12 (фиг.1, фиг.2 Узел А) крепится к верхней части правого кронштейна 15 (фиг.1, фиг.2 Узел А), который устанавливается при разрушении горизонтально расположенного участка массива грунта, а также конструктивных параметров отвала 1 (фиг.1, фиг.2 Узел А), т.е. и который определяется по формуле 2222(2)22) ,Где- постоянный конструктивный угол между линией, являющейся продолжением продольной оси левого толкающего бруса 16 (фиг.1, фиг.2 Узел А), и линией, соединяющей шарнир 18 (фиг.1, фиг.2 Узел А), прикрепленного к нижней левой части(фиг.1, фиг.2 Узел А), прикрепленного к верхней левой части кронштейна 11 (фиг.1, фиг.2 Узел А),жестко прикрепленного к корпусу бульдозера, и/или постоянный конструктивный угол между линией,являющейся продолжением продольной оси правого толкающего бруса 19 (фиг.1, фиг.2 Узел А), и линией, соединяющей шарнир 21 (фиг.1, фиг.2 Узел А), прикрепленного к нижней правой части кронштейна 15 (фиг.1, фиг.2 Узел А), и шарнир 14(фиг.1, фиг.2 Узел А), прикрепленного к верхней правой части кронштейна 15 (фиг.1, фиг.2 Узел А),жестко прикрепленного к корпусу бульдозера, град.- угол между линией продольной оси левого толкающего бруса 16 (фиг.1, фиг.2 Узел А),прикрепленного к нижней части левого кронштейна 11 (фиг.1, фиг.2 Узел А), и линией, соединяющей шарнир 18 (фиг.1, фиг.2 Узел А), прикрепленного к нижней части левого кронштейна 11, (фиг.1, фиг.2 Узел А), и шарнир 10 (фиг.1, фиг.2 Узел А),прикрепленного к верхней части левого кронштейна 11 (фиг.1, фиг.2 Узел А), и/или угол между линией продольной оси правого толкающего бруса 19(фиг.1, фиг.2 Узел А), прикрепленного к нижней части правого кронштейна 15 (фиг.1, фиг.2 Узел А),и линией, соединяющей шарнир 21 (фиг.1, фиг.2 Узел А), прикрепленного к нижней части правого кронштейна 15, (фиг.1, фиг.2 Узел А), и шарнир 14(фиг.1, фиг.2 Узел А), прикрепленного к верхней части правого кронштейна 15 (фиг.1, фиг.2 Узел А),град.- угол между линией продольной оси левого раскоса 8 (фиг.1, фиг.2 Узел А), соединенного шарниром 10 (фиг.1, фиг.2 Узел А) с верхней частью левого кронштейна 11 (фиг.1, фиг.2 Узел А),и линией, соединяющей шарнир 10 (фиг.1, фиг.2 Узел А), прикрепленного к верхней части левого кронштейна 11 (фиг.1, фиг.2 Узел А), и шарниром 18 (фиг.1, фиг.2 Узел А), прикрепленного к нижней части левого кронштейна 11 (фиг. 1, фиг.2 Узел А),и/или угол между линией продольной оси правого раскоса 12 (фиг.1, фиг.2 Узел А), соединенного шарниром 14 (фиг.1, фиг.2 Узел А) с верхней частью правого кронштейна 15 (фиг.1, фиг.2 Узел А), и линией, соединяющей шарнир 14 (фиг.1,фиг.2 Узел А), прикрепленного к верхней части правого кронштейна 15 (фиг.1, фиг.2 Узел А), и шарниром 21 (фиг.1, фиг.2 Узел А), прикрепленного к нижней части правого кронштейна 15 (фиг.1,фиг.2 Узел А), град.- длина левого кронштейна 11 (фиг.1, фиг.2 Узел А) между шарниром 18 (фиг.1, фиг.2 Узел А) и шарниром 10 (фиг.1, фиг.2 Узел А), и/или длина правого кронштейна 15 (фиг.1, фиг.2 Узел А) между шарниром 21 (фиг.1, фиг.2 Узел А) и шарниром 14(фиг.1, фиг.2 Узел А), м- расстояние между шарниром 9 (фиг.1, фиг.2 Узел А), которым левый раскос 8 (фиг.1, фиг.2 Узел А) крепится к левой части отвала 1 (фиг.1, фиг.2 Узел А), и шарниром 17 (фиг.1, фиг.2 Узел А),которым левый толкающий 16 (фиг.1, фиг.2 Узел А) крепится к левой части отвала 1 (фиг.1, фиг.2 Узел А), и/или расстояние между шарниром 13 (фиг.1,5 фиг.2 Узел А), которым правый раскос 12 (фиг.1,фиг.2 Узел А) крепится к правой части отвала 1(фиг.1, фиг.2 Узел А), и шарниром 20 (фиг.1, фиг.2 Узел А), которым правый толкающий 19 (фиг.1,фиг.2 Узел А) крепится к правой части отвала 1(фиг.1, фиг.2 Узел А), м- длина левого толкающего бруса 16 (фиг.1,фиг.2 Узел А) и/или длина правого толкающего бруса 19 (фиг.1, фиг.2 Узел А), м- длина левого раскоса 8 (фиг.1, фиг.2 Узел А) и/или длина правого раскоса 12 (фиг.1, фиг.2 Узел А), м 0 - постоянный конструктивный угол между прямой линией, соединяющей внешние верхнюю и нижнюю кромки левой части отвала 1 (фиг. 1, фиг.2 Узел А), и линией, являющейся продолжением линии, соединяющей шарнир 8 (фиг.1, фиг.2 Узел А), которым верхний левый раскос 8 (фиг.1, фиг.2 Узел А) прикрепляется к левой части отвала 1(фиг.1, фиг.2 Узел А) и шарнир 17 (фиг.1, фиг.2 Узел А), которым левый толкающий брус 16 (фиг.1,фиг.2 Узел А) прикрепляется к левой части отвала 1(фиг.1, фиг.2 Узел А), и/или постоянный конструктивный угол между прямой линией,соединяющей внешние верхнюю и нижнюю кромки правой части отвала 1 (фиг.1, фиг.2 Узел А), и линией,являющейся продолжением линии,соединяющей шарнир (фиг.1, фиг.2 Узел А),которым верхний правый раскос 12 (фиг.1, фиг.2 Узел А) прикрепляется к правой части отвала 1(фиг.1, фиг.2 Узел А) и шарнир 20 (фиг.1, фиг.2 Узел А), которым правый толкающий брус 19(фиг.1, фиг.2 Узел А) прикрепляется к правой части отвала 1 (фиг.1, фиг.2 Узел А), град. При этом угол разрушения грунта со является основополагающим параметром и его значение однозначно определяет остальные все геометрические, кинематические и динамические параметры всех звеньев ИМ отвала 1 (фиг.2 Узел А). Причем ИМ отвала 1 (фиг.1, фиг.2 Узел А) обеспечивает постоянную максимальную толщину слоя (стружки) Н разрушаемого грунта отвалом 1(фиг.1, фиг.2 Узел А) со съемным ножом 2 (фиг.1,фиг.2 Узел А) в течение всего технологического цикла работ. Применение нового предлагаемого технического решения ИМ бульдозера позволяет значительно увеличить степень эксплуатационной надежности бульдозерного оборудования,существенно снизить расход энергии, повысить производительность бульдозера,уменьшить себестоимость разрушения грунта и снизить вредное влияние рабочей операции на экологию окружающей среды. Также это позволяет повысить прочность и надежность бульдозерного оборудования, эффективно разрабатывать более прочные грунты,при этом повысить производительность бульдозера,снизить себестоимость разрушения фунта и уменьшить вредное воздействие технологического процесса на экологию окружающей среды за счет снижения степени пылегазообразования. ФОРМУЛА ИЗОБРЕТЕНИЯ Бульдозерное оборудование, включающее отвал,шарнирно присоединенные к отвалу толкающие брусья и раскосы, кронштейны, образующие исполнительный механизм управления отвалом,шарнирно связанные с толкающим брусом и раскосом, гидроцилиндры, отличающееся тем, что дополнительно жестко установлен клиновидный режущий нож на нижней кромке отвала, причем поперечная ось нижнего основания, которого расположена горизонтально.

МПК / Метки

МПК: E02F 3/76

Метки: оборудование, бульдозерное

Код ссылки

<a href="https://kz.patents.su/7-ip31476-buldozernoe-oborudovanie.html" rel="bookmark" title="База патентов Казахстана">Бульдозерное оборудование</a>

Предыдущий патент: Способ производства мясных, куриных, рыбных, креветочных шариков

Следующий патент: Способ разработки инновационной технологии эксплуатации гидрогенных месторождений урана по системе «Один блок и одна поршневая скважина»

Случайный патент: Устройство для приготовления шашлыка "Асемай"