Стационарный пункт приготовления водомасляной эмульсии

Номер инновационного патента: 30643

Опубликовано: 15.12.2015

Авторы: Гаврилко Роман Валерьевич, Ольшанский Евгений Николаевич, Тамбиев Петр Геннадьевич, Макешин Андрей Андреевич

Формула / Реферат

Изобретение относится к горной промышленности и может быть использовано для изготовления эмульсионных взрывчатых веществ (ЭВВ), применяемых для взрывной отбойки и дробления скальных пород.

Технический результат - обеспечение макро - и микродиспергирования окислителя и стабилизация эмульсии одним полным циклом за счет генерирования разных видов воздействия и управления их последовательностью и продолжительностью.

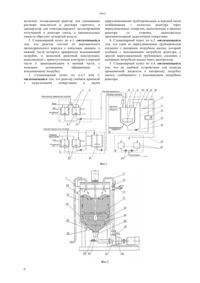

Указанный результат достигается тем, что стационарный пункт приготовления водомасляной эмульсии, содержащий обогреваемый аппарат для приготовления раствора окислителя, реактор для смешивания компонентов водомасляной эмульсии, диспергатор, накопительные емкости для водомасляной эмульсии и насосы, согласно изобретению, состоит из модулей, первый модуль включает, по меньшей мере, один диссольвер для приготовления раствора окислителя, второй модуль включает, по меньшей мере, один обогреваемый диссольвер для приготовления раствора горючего, третий модуль включает охлаждаемый реактор для смешивания раствора окислителя и раствора горючего, и диспергатор для тонкодисперсного эмульгирования полученной в реакторе смеси, а накопительные емкости образуют четвертый модуль.

Реактор состоит из вертикального цилиндрического корпуса с конусным днищем, к нижней части которого прикреплен всасывающий патрубок, и мешалкой рамочной конструкции, выполненной с прямоугольным контуром в верхней части и трапециевидным в нижней части, с меньшим основанием, обращенным к всасывающему патрубку.

Реактор снабжен крышкой с загрузочными отверстиями и двумя циркуляционными трубопроводами, в верхней части сообщенными с полостью реактора через циркуляционные отверстия, выполненные в крышке реактора со стороны, диаметрально противоположной загрузочным отверстиям.

Текст

(51) 01 3/12 (2006.01) 01 5/04 (2006.01) МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ диспергатор,накопительные емкости для водомасляной эмульсии и насосы, согласно изобретению, состоит из модулей, первый модуль включает, по меньшей мере, один диссольвер для приготовления раствора окислителя, второй модуль включает, по меньшей мере, один обогреваемый диссольвер для приготовления раствора горючего,третий модуль включает охлаждаемый реактор для смешивания раствора окислителя и раствора горючего, и диспергатор для тонкодисперсного эмульгирования полученной в реакторе смеси, а накопительные емкости образуют четвертый модуль. Реактор состоит из вертикального цилиндрического корпуса с конусным днищем, к нижней части которого прикреплен всасывающий патрубок, и мешалкой рамочной конструкции,выполненной с прямоугольным контуром в верхней части и трапециевидным в нижней части, с меньшим основанием,обращенным к всасывающему патрубку. Реактор снабжен крышкой с загрузочными отверстиями и двумя циркуляционными трубопроводами, в верхней части сообщенными с полостью реактора через циркуляционные отверстия, выполненные в крышке реактора со стороны,диаметрально противоположной загрузочным отверстиям.(72) Ольшанский Евгений Николаевич Тамбиев Петр Геннадьевич Макешин Андрей Андреевич Гаврилко Роман Валерьевич(54) СТАЦИОНАРНЫЙ ПУНКТ ПРИГОТОВЛЕНИЯ ВОДОМАСЛЯНОЙ ЭМУЛЬСИИ(57) Изобретение относится к горной промышленности и может быть использовано для изготовления эмульсионных взрывчатых веществ(ЭВВ), применяемых для взрывной отбойки и дробления скальных пород. Технический результат - обеспечение макро - и микродиспергирования окислителя и стабилизация эмульсии одним полным циклом за счет генерирования разных видов воздействия и управления их последовательностью и продолжительностью. Указанный результат достигается тем, что стационарный пункт приготовления водомасляной эмульсии, содержащий обогреваемый аппарат для приготовления раствора окислителя, реактор для смешивания компонентов водомасляной эмульсии, 30643 Изобретение относится к горной промышленности и может быть использовано для изготовления эмульсионных взрывчатых веществ(ЭВВ), применяемых для взрывной отбойки и дробления скальных пород. Производство ЭВВ осуществляют в два приема. Вначале приготавливают водомасляную эмульсию,представляющую собой гетерогенную смесь окислителя и горючего, которую можно длительно хранить и использовать по мере необходимости. Затем в эмульсию вводят разуплотняющие и энергетические добавки, придающие ей взрывчатые свойства, после чего изготовленные таким образом ЭВВ используют по назначению. Эмульсия представляет собой однородную по внешнему виду и структуре систему, состоящую из двух взаимно нерастворимых жидкостей, одна из которых в виде капелек распределена в другой. Раздробление жидкости в мелкие капельки(частицы) при диспергировании приводит к увеличению ее поверхности тем большему, чем меньше частицы дисперсной фазы. Благодаря огромному увеличению поверхности раздела между двумя жидкостями система,полученная диспергированием, приобретает большой запас свободной поверхностной (межфазной) энергии, а такие системы неравновесны, неустойчивы. Эмульсию приготавливают в цикличном режиме на стационарном пункте с помощью аппаратов, в которых готовят горячий высококонцентрированный раствор аммиачной селитры в воде и горячий раствор твердого эмульгатора в дизельном топливе. Растворы эмульгируют при высокой температуре в аппаратах грубо - и тонкодисперсного эмульгирования и охлаждают полученную эмульсию в накопителе. Показателем высокого качества эмульсии является ее однородная тонкодисперсная структура с развитой межфазной поверхностью и высокой устойчивостью к расслоению. Проблемой производства эмульсии является обратимость процесса эмульгирования. Диспергирование окислителя в горючем идет одновременно с процессом уменьшения достигнутой дисперсности за счет коагуляции и коалесценции частиц дисперсной фазы, которые сближаются,агрегатируются,слипаются и сливаются в более крупные капли. Особенно активно процесс уменьшения дисперсности проявляет себя на стадии грубодисперсного эмульгирования,которое сопровождается сильным межфазным натяжением,стремящимся сократить площадь межфазной поверхности и количество аккумулированной в ней межфазной энергии. Заканчивается этот процесс расслоением эмульсии, при котором горючее с плотностью (0,8-0,9) г/см 3 всплывает, а окислитель с плотностью (1,4-1,5) г/см 3 оседает на дно емкости. Преобразование грубодисперсной эмульсии в тонкодисперсную переводит ее в более устойчивую форму. Снижается межфазное натяжение,увеличивается устойчивость эмульсии к расслоению. Однако, оставаясь в горячем 2 состоянии, эмульсия продолжает разрушаться. Для стабилизации эмульсии ее охлаждают. При этом эмульгатор, находящийся в составе горючей фазы,повышает вязкость эмульсии, вследствие чего коагуляция и коалесценция частиц дисперсной фазы замедляется. Известна установка полного цикла,предназначенная для изготовления эмульсии,введения в нее газогенерирующей добавки,разуплотняющей эмульсию и придающей ей взрывчатые свойства. Стабилизация полученных ЭВВ происходит за счет увеличения вязкости при естественном охлаждении после отгрузки ЭВВ. Установка содержит узлы приготовления дисперсной фазы и дисперсионной среды с дозирующими устройствами и обогреваемыми аппаратами с мешалками, и узел эмульгирования. Узел эмульгирования выполнен в виде предварительного смесителя и по крайней мере одного устройства эмульгирования, выполненного в виде емкости, образованной верхним и нижним цилиндрами, и размещенного между ними ограничительного кольца с диаметром отверстия,меньшим внутреннего диаметра нижнего цилиндра. В емкости установлена камера с загрузочным патрубком и проходящими через нее трубами равного диаметра, расположенными на одинаковых расстояниях по окружности, центр которой совмещен с центром емкости, и размещенное под камерой перемешивающее устройство. На дне нижнего цилиндра закреплено профильное кольцо с вырезами, равномерно расположенными по верху и низу периметра кольца. Перемешивающее устройство содержит лопасти и закрепленное на них кольцо с прямоугольными пальцами, нижние концы которых имеют форму внутренней поверхности нижнего цилиндра. Предварительный смеситель снабжен загрузочным патрубком для металлизированной добавки (Патент РФ 1790152,кл. С 06 В 21/00,1997). Недостатком данной установки является невысокое качество приготавливаемой эмульсии. Использование независимых друг от друга монофункциональных аппаратов для грубодисперсного и тонкодисперсного эмульгирования,соединенных самотечным перетоком в технологическую линию, ухудшает качество эмульсии. В результате обратимости процесса образование крупнодисперсной эмульсии происходит с частично незаэмульгированной дисперсной фазой. Это негативно сказывается на процессе тонкодисперсного эмульгирования, в результате чего образуется неоднородная эмульсия,обладающая слаборазвитой межфазной поверхностью и невысокой устойчивостью к расслоению. Известен стационарный пункт приготовления водомасляной эмульсии, содержащий обогреваемый аппарат для приготовления раствора окислителя,обогреваемый реактор для растворения твердых эмульгаторов,обогреваемый реактор для смешивания компонентов водомасляной эмульсии,диспергатор в виде центробежного экстрактора, 30643 обогреваемые накопительные емкости для водомасляной эмульсии, насосы и объемные мерники. Аппарат для смешивания компонентов водомасляной эмульсии снабжен импеллерной мешалкой с частотой вращения 480 - 650 об/мин, а центробежный экстрактор - роторной мешалкой с частотой вращения 2000 - 2500 об/мин (Патент РК 10772, кл. В 01 3/12, 2006). Недостатком данного стационарного пункта является недостаточно высокое качество получаемой эмульсии. Выполнение грубодисперсного и тонкодисперсного эмульгирования в независимых друг от друга монофункциональных аппаратах, соединенных в технологическую линию с помощью перетока,ухудшает качество эмульсии. Аппарат грубодисперсного эмульгирования не позволяет интенсифицировать обработку среды во всем ее объеме. Образование эмульсии происходит только на законцовках импеллера, где линейная скорость высока и создаются сдвиговые напряжения,способствующие диспергированию окислителя. Однако за пределами зоны вращения законцовок механические и гидродинамические воздействия,способные удержать образованную эмульсию от расслаивания, прекращаются, и эмульсия начинает разрушаться. Под действием межфазного натяжения происходит процесс коагуляции и коалесценции частиц дисперсной фазы. Поэтому независимо от продолжительности обработки среды в аппарате грубодисперсного эмульгирования часть среды остается незаэмульгированной. Получаемый продукт неоднороден по структуре, в нем незаэмульгированная часть разделяется отслоившимися прослойками из окислителя и горючего. При этом легкое горючее всплывает, а тяжелый окислитель оседает на дно аппарата. При перетоке в центробежный экстрактор вначале перетекает эмульсия с отслоившимся окислителем,а в конце - эмульсия с отслоившимся горючим. В результате на тонкодисперсное эмульгирование поступает неоднородный полупродукт с избытком одного компонента и недостатком другого. Это нарушает режим преобразования среды в однородную тонкодисперсную структуру. Кроме того, в процессе самого перетока разрушение эмульсии продолжается до того момента, пока она не попадет в зону действия высокоскоростной роторной мешалки. При этом заэмульгированная часть грубодисперсной фазы под действием высоких сдвиговых напряжений преобразуется в устойчивую тонкодисперсную эмульсию. А незаэмульгированная часть в виде монослоев всплывающего горючего и оседающего на дно окислителя после длительной обработки смешивается, образуя грубодисперсную часть эмульсии, распределяющуюся в тонкодисперсной части, и делающую эмульсию неоднородной по структуре. Это дифференцирует уровень межфазного натяжения,повышая его в грубодисперсных зонах, которые становятся инициаторами коагуляции и коалесценции частиц дисперсной фазы с последующим расслоением эмульсии, в которое вовлекается и однородная тонкодисперсная ее часть. Это происходит вначале как постепенный, а затем ускоряющийся процесс сближения,слипания и сливания мелких каплеобразных частиц в более крупные, то есть за счет постоянного уменьшения степени дисперсности в целом. Следом уменьшается поверхностная энергия двухфазной системы. Эмульсия становится непригодной для изготовления качественных ЭВВ. Для замедления процесса коагуляции и коалесценции в эмульсии ее необходимо стабилизировать путем охлаждения, используя для этого накопительные емкости. Однако в процессе перетока горячей эмульсии в накопительные емкости и во время нахождения в них до момента остывания ее дисперсность продолжает уменьшаться. После остывания и повышения вязкости эмульсии уменьшение ее дисперсности переходит в вялотекущую фазу, позволяющую хранить ее какоето время и использовать по назначению. Однако качество подобной эмульсии значительно уступает качеству однородной тонкодисперсной эмульсии,изначально не содержащей незаэмульгированной дисперсной фазы при грубодисперсном эмульгировании и стабилизированной после ее преобразования в тонкодисперсную эмульсию при одновременном поддержании ее тонкодисперсной структуры. Задачей изобретения является усовершенствование конструкции стационарного пункта приготовления водомасляной эмульсии,позволяющего приготавливать эмульсию с однородной тонкодисперсной структурой, развитой межфазной поверхностью и высокой устойчивостью к расслоению. Технический результат - обеспечение макро - и микродиспергирования окислителя и стабилизация эмульсии одним полным циклом за счет генерирования разных видов воздействия и управления их последовательностью и продолжительностью. Указанный результат достигается тем, что стационарный пункт приготовления водомасляной эмульсии, содержащий обогреваемый аппарат для приготовления раствора окислителя, реактор для смешивания компонентов водомасляной эмульсии,диспергатор,накопительные емкости для водомасляной эмульсии и насосы, согласно изобретению, состоит из модулей, первый модуль включает, по меньшей мере, один диссольвер для приготовления раствора окислителя, второй модуль включает, по меньшей мере, один обогреваемый диссольвер для приготовления раствора горючего,третий модуль включает охлаждаемый реактор для смешивания раствора окислителя и раствора горючего, и диспергатор для тонкодисперсного эмульгирования полученной в реакторе смеси, а накопительные емкости образуют четвертый модуль. Реактор состоит из вертикального цилиндрического корпуса с конусным днищем, к 3 нижней части которого прикреплен всасывающий патрубок, и мешалкой рамочной конструкции,выполненной с прямоугольным контуром в верхней части и трапециевидным в нижней части, с меньшим основанием,обращенным к всасывающему патрубку. Реактор снабжен крышкой с загрузочными отверстиями и двумя циркуляционными трубопроводами, в верхней части сообщенными с полостью реактора через циркуляционные отверстия, выполненные в крышке реактора со стороны,диаметрально противоположной загрузочным отверстиям. Один из циркуляционных трубопроводов соединен с напорным патрубком насоса, который сообщен с всасывающим патрубком реактора, а другой циркуляционный трубопровод соединен с напорным патрубком насоса через диспергатор. Стационарный пункт снабжен устройством для подвода промывочной жидкости к напорному патрубку насоса, сообщенного с всасывающим патрубком реактора. Изобретение поясняется чертежами, где на фиг.1 приведена модульная система стационарного пункта на фиг.2 - продольный разрез реактора на фиг.3 - реактор, вид сверху. Стационарный пункт включает модульдля подготовки раствора окислителя, модульдля подготовки раствора горючего, модульдля приготовления высококачественной стабилизированной эмульсии, модульдля накопления и отгрузки эмульсии потребителю. Модульсодержит обогреваемые диссольверы 1 с импеллерными мешалками 2, паровыми рубашками 3 и насосом 4. Модульсодержит диссольверы 5 и накопительную емкость 6 с аналогичными мешалками, рубашками и насосами. Модульпредставляет собой реактор 7 с дозатором горючего 8, рамочной мешалкой 9,рубашкой охлаждения 10, циркуляционными трубопроводами 11 и 12, диспергатором 13,запорными кранами 14,15,16 и 17, насосом 18. Модульсостоит из напорного трубопровода 19 и накопительных емкостей 20 с насосами 21. Реактор 7 состоит из вертикального цилиндрического корпуса 22 с рубашкой охлаждения 10, патрубком подачи охлаждающей жидкости 23 и патрубком выдачи нагретой жидкости 24. Реактор 7 имеет конусное днище 25,соединенное всасывающим патрубком 26 с насосом 18, снабженным через запорный кран 27 патрубком 28 для подвода промывочной жидкости. Реактор 7 снабжен двумя вертикальными циркуляционными трубопроводами 11 и 12, в верхней части сообщенными с полостью реактора 7 через циркуляционные отверстия 29, выполненные в крышке реактора со стороны, диаметрально противоположной загрузочным отверстиям 30. В нижней части трубопровод 11 соединен с напорным патрубком 31 насоса 18, а трубопровод 12 соединен с ним через диспергатор 13 и отвод 32. Мешалка 9 рамочной конструкции выполнена с прямоугольным 4 контуром 33 в верхней части и трапециевидным 34 в нижней с меньшим основанием у всасывающего патрубка 26. Устройство работает следующим образом. В модулеготовят концентрированный раствор окислителя с температурой(90-92)С. В диссольверы 1 подают воду и аммиачную селитру в заданном соотношении в количестве, равном разовой дозе реактора. Под рубашку 3 подают пар и включают мешалку 4. В модулеаналогично готовят раствор горючего с температурой (50-60)С, подавая дизельное топливо и твердый эмульгатор в заданном соотношении в диссольверы 5. Подготовленный раствор перекачивают в накопитель 6. В модулес помощью реактора полного цикла 7 готовят устойчивую к расслоению однородную тонкодисперсную эмульсию. Вначале в реактор 7 перекачивают раствор горючего из накопительной емкости 6. Количество горючего, составляющего(6-10) от массы эмульсии, отмеряют дозатором 8. Затем включают насос 4 и начинают подачу раствора окислителя, составляющего остальные(90-94). Окислитель вбрасывается небольшой подачей высоким напором через одно из загрузочных отверстий 30 в реактор 7 и опускается в его донную часть, вытесняя из нее более легкое горючее. При открытом положении крана 14 и закрытых кранах 15, 16 и 17 включают насос 18, который организует наружную циркуляцию,отбирая окислитель из нижней части реактора через всасывающий патрубок 26 и перемещая его по трубопроводу 11 в верхнюю часть, вбрасывая в реактор 7 через одно из циркуляционных отверстий 29. Параллельно наружной циркуляции организуют внутреннюю циркуляцию и эмульгирование среды. Включают мешалку 9, которая приводит разные по плотности растворы во вращение и торообразное перемещение. При этом трапециевидный контур 34,образующий конус вращения коаксиально конусному днищу 25,подает среду с доминированием в нем окислителя в стороны и вверх таким образом, что она попадает в зону вращения периферийных частей прямоугольного контура 33. Периферийные части контура 33 имеют высокую линейную скорость вращения и образуют плоскокольцевую зону высоких сдвиговых напряжений и кавитации, через которую проходит поток, созданный трапециевидным контуром мешалки 9. При этом коаксиальность конуса вращения трапециевидного контура 34 относительно конусного днища 25 придает потоку сильное ускорение, в результате которого доминирующий в нем окислитель, более тяжелый и инерционный, чем горючее, теряют сплошность и разрывается на части. Попадая в зону действия периферийных частей прямоугольного контура 34 крупные частицы окислителя дробятся на более мелкие, образуя дисперсную фазу, находящуюся внутри непрерывной фазы горючего. Превратившаяся в грубодисперсную эмульсию среда продолжает движение вверх кольцеобразным вращающимся потоком, затем меняет вектор перемещения на горизонтально-радиальный к центру вращения и опускается вниз вдоль продольной оси реактора 7, замыкая тор и снова попадая в зону действия трапециевидного контура 34 и всасывающего патрубка 26. В зоне горизонтально радиального перемещения эмульсия попадает под действие двух вбросов, диаметрально разнесенных относительно друг друга. Через одно из циркулирующих отверстий 29 производится вброс эмульсии,включающей незаэмульгированный окислитель из нижней части реактора, а через одно из загрузочных отверстий 30 производится вброс окислителя,перекачиваемого из диссольвера 1. Вектор вбросов перпендикулярен горизонтально - радиальному и вращательному перемещению эмульсии в верхней части реактора 7,что способствует образованию завихрений сразу в двух точках до момента втягивания ее в воронку,создаваемую вращением мешалки 9. Завихрения образуются сразу по всей верхней поверхности эмульсии за счет ее вращения и воздействуют на нее сдвиговыми напряжениями, препятствующими ее расслоению. Далее эмульсия перемещается без расслоения из верхней части реактора 7 в его нижнюю часть благодаря ускорению, создаваемому за счет ограничения сечения потока, и вновь попадает под действие мешалки 9. В эмульсии присутствует незаэмульгированный окислитель, подаваемый насосом 4 из диссольвера 1, и цикл обработки повторяется. Таким образом, на конец загрузки окислителя в реактор 7 в нем образуется однородная грубодисперсная эмульсия без присутствия в ней незаэмульгированной дисперсной фазы. Далее процесс поддержания однородной грубодисперсной структуры эмульсии и подавления ее расслоения продолжают и на него накладывают процесс преобразования грубодисперсной эмульсии в тонкодисперсную. Открывают кран 15 и включают диспергатор 13,организуя отбор части грубодисперсной эмульсии в трубопровод 12 и ее проход через диспергатор 13. При этом остальная среда продолжает обрабатываться в режиме грубодисперсного эмульгирования и потому не подвергается расслоению. После многократного прохода среды через диспергатор 13 кран 14 закрывают и всю среду обрабатывают окончательно в режиме тонкодисперсного эмульгирования, прогоняя через диспергатор 13. Одновременно на этот процесс накладывают процесс стабилизации структуры эмульсии. В патрубок 23 подают охлаждающую жидкость,понижающую температуру среды и загущающую ее структуру. При этом образованная при многократном проходе через диспергатор 13 мелкоячеистая сотовая структура в процессе охлаждения и загущения эмульсии не подвергается деструктуризации. Приготовленная эмульсия обладает высокоразвитой межфазной поверхностью и высоким уровнем межфазной энергии,аккумулированной на границе раздела двух фаз. Она обладает высокой устойчивостью к расслоению, что повышает ее эксплуатационную надежность. В модулепроизводят накопление эмульсии перед отгрузкой потребителю. Открывают краны 16 и 17 и закрывают краны 14 и 15, перекачивая приготовленную эмульсию по трубопроводу 19 в накопительные емкости 20 и далее насосами 21 в транспортные емкости. Для повышения надежности эксплуатации реактора в конце работы открывают кран 27 и в патрубок 28 подают промывочную жидкость,которая очищает рабочие поверхности и проходные сечения реактора, включая насос, диспергатор,запорные краны и трубопроводы. Таким образом, конструктивные особенности модуляпозволяют достичь желаемого результата, приготовить водомасляную эмульсию с однородной тонкодисперсной структурой, развитой межфазной поверхностью и высокой устойчивостью к расслоению, и стабилизировать ее до перекачки в накопительные емкости. Для проведения испытаний в диссольвер было загружено 300 кг аммиачной селитры и залито 50 кг воды. После нагрева паром и смешения получено 350 кг раствора окислителя. В диссольверы горючего было загружено 7 кг твердого эмульгатора и 70 кг дизельного топлива. Подготовлено 77 кг раствора горючего, который перекачали в реактор,после чего в реактор был подан раствор окислителя и проведена обработка среды. В результате получили 427 кг эмульсии, которую испытали на физическую стабильность,однородность и тонкодисперсность. Взятую пробу в 1,2 кг испытали на вибростенде. Испытания показали, что устойчивость эмульсии увеличилась в 1, 7 раза по сравнению с эмульсией,изготовленной с использованием известного устройства. Микроскопирование пробы показало уменьшение среднего размера частиц дисперсной фазы с 4 мкм до 3 мкм и снижение количества крупных частиц размером более 7 мм с 12 до 2. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Стационарный пункт приготовления водомасляной эмульсии, содержащий обогреваемый аппарат для приготовления раствора окислителя,реактор для смешивания компонентов водомасляной эмульсии,диспергатор,накопительные емкости для водомасляной эмульсии и насосы, отличающийся тем, что он состоит из модулей, первый модуль включает, по меньшей мере, один диссольвер для приготовления раствора окислителя, второй модуль включает, по меньшей мере, один обогреваемый диссольвер для приготовления раствора горючего, третий модуль 5 включает охлаждаемый реактор для смешивания раствора окислителя и раствора горючего, и диспергатор для тонкодисперсного эмульгирования полученной в реакторе смеси, а накопительные емкости образуют четвертый модуль. 2. Стационарный пункт по п.1, отличающийся тем, что реактор состоит из вертикального цилиндрического корпуса с конусным днищем, к нижней части которого прикреплен всасывающий патрубок, и мешалкой рамочной конструкции,выполненной с прямоугольным контуром в верхней части и трапециевидным в нижней части, с меньшим основанием,обращенным к всасывающему патрубку. 3. Стационарный пункт по п.п.1 или 2,отличающийся тем, что реактор снабжен крышкой с загрузочными отверстиями и двумя циркуляционными трубопроводами, в верхней части сообщенными с полостью реактора через циркуляционные отверстия, выполненные в крышке реактора со стороны,диаметрально противоположной загрузочным отверстиям. 4. Стационарный пункт по п.3, отличающийся тем, что один из циркуляционных трубопроводов соединен с напорным патрубком насоса, который сообщен с всасывающим патрубком реактора, а другой циркуляционный трубопровод соединен с напорным патрубком насоса через диспергатор. 5. Стационарный пункт по п.4, отличающийся тем, что он снабжен устройством для подвода промывочной жидкости к напорному патрубку насоса, сообщенного с всасывающим патрубком реактора.

МПК / Метки

Метки: стационарный, приготовления, пункт, эмульсии, водомасляной

Код ссылки

<a href="https://kz.patents.su/7-ip30643-stacionarnyjj-punkt-prigotovleniya-vodomaslyanojj-emulsii.html" rel="bookmark" title="База патентов Казахстана">Стационарный пункт приготовления водомасляной эмульсии</a>