Способ получения гранулированного чугуна “Сулеймелт – процесс” и устройство для его осуществления

Номер инновационного патента: 24707

Опубликовано: 17.10.2011

Авторы: Абиков Суйеу Базарбекович, Тлеугабулов Сулейман Мустафьевич, Алдангаров Есен Маратович

Формула / Реферат

Изобретения относятся к металлургии, в частности прямому получению чугуна с последующей грануляцией.

Сущность изобретения заключается в подготовке углеродсодержащей шихты с содержанием серы и фосфора не более 0,03%, железа не менее 60%, в которую вводится углерод в стехиометрическом соотношении на восстановление и науглероживание железа. Шихта и горячий газ -теплоноситель движутся в противоточном режиме, проходят зоны нагрева, восстановительного обжига и плавления соответственно при температурах 500-800°С; 800-1100°С и 1100-1350°С, перемещаются с регулируемой скоростью, расплавы чугуна и шлака выпускают через отдельные летки, в которые подают струи сжатого газа под давлением в пределах 0,05-0,15 МПа, потоки раздробленных частиц ударяются о поверхность водоохлаждаемого шита и гранулы поступают в накопитель.

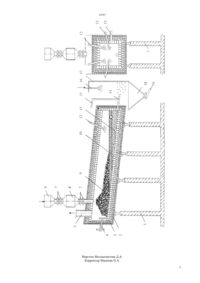

Устройство для осуществления способа с целью снижения капитальных затрат и расхода энергии состоит из трубчатой печи, наклоненной к горизонту под углом 20°-30°, в верхней части содержит загрузочный бункер, толкатель шихты, газоотводы, в нижней части - металлоприемник, горелки, летки для чугуна и шлака, сопла для подачи сжатого газа, направленные прямо по течению расплава.

Непрерывность процесса по сравнению с известными обеспечивает снижение себестоимости гранулированного чугуна на 25-30% при повышении его качества.

Текст

(51) 21 13/00 (2009.01) 22 9/00 (2009.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ соотношении на восстановление и науглероживание железа. Шихта и горячий газ -теплоноситель движутся в противоточном режиме, проходят зоны нагрева, восстановительного обжига и плавления соответственно при температурах 500-800 С 8001100 С и 1100-1350 С,перемещаются с регулируемой скоростью, расплавы чугуна и шлака выпускают через отдельные летки, в которые подают струи сжатого газа под давлением в пределах 0,05-0,15 МПа, потоки раздробленных частиц ударяются о поверхность водоохлаждаемого шита и гранулы поступают в накопитель. Устройство для осуществления способа с целью снижения капитальных затрат и расхода энергии состоит из трубчатой печи, наклоненной к горизонту под углом 20-30, в верхней части содержит загрузочный бункер, толкатель шихты, газоотводы, в нижней части - металлоприемник, горелки, летки для чугуна и шлака, сопла для подачи сжатого газа,направленные прямо по течению расплава. Непрерывность процесса по сравнению с известными обеспечивает снижение себестоимости гранулированного чугуна на 25-30 при повышении его качества.(72) Тлеугабулов Сулейман Мустафьевич Абиков Суйеу Базарбекович Алдангаров Есен Маратович(73) Объединение юридических лиц Научнопроизводственная ассоциация ТехнопаркТемиртау Тлеугабулов Сулейман Мустафьевич Абиков Суйеу Базарбекович Алдангаров Есен Маратович(54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЧУГУНА СУЛЕЙМЕЛТ - ПРОЦЕСС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретения относятся к металлургии, в частности прямому получению чугуна с последующей грануляцией. Сущность изобретения заключается в подготовке углеродсодержащей шихты с содержанием серы и фосфора не более 0,03, железа не менее 60, в которую вводится углерод в стехиометрическом Предлагаемый процесс и устройство агрегата относятся к металлургии, в частности прямому получению чугуна бездоменной плавкой. Массовое производство передельного чугуна предназначено для переплава в сталь, поэтому существующий процесс основан на комплексе домнакислородной конвертер. Чугун доменной плавки в принципе может быть и частично гранулирован. Однако создание установки грануляции доменного чугуна требует внесения определенных изменений в систему производственно - транспортных отношений между основными агрегатами домна - конвертер. Кроме того, потребность в гранулированном чугуне занимает незначительную часть от основного потока. Тем не менее, интерес миниметаллургических предприятий. производящих специальные марки легированных сталей,повышается к углеродсодержащему железу - цементиту, как к материалу составляющему основу стали и одновременно содержащему восстановительный реагент - углерод. Взаимодействие цементита с оксидами полезных и легирующих металлов наиболее эффективно происходит в твердом мелкораздробленном состоянии. Поэтому производство гранулированного чугуна может быть положено в основу производства качественных сталей па миниметаллургических заводах, а также использовано в различных направлениях как абразивный материал. Гранулирование чугуна по предлагаемому способу направлено на получение гранул фракции 14 мм и переработку его в легированную сталь при реализации твердофазных реакций. Существует способ поучения сферических гранул из металлического расплава (Описание изобретения к а.с.1764824 А 1, 30.09.92, бюл.36), отличительной особенностью которого является расплавление металла в тигле с нижним отверстием, через которое при расплавлении вытекают капли металла. Для разбиение металла на мелкие сферические частицы над слоем металла в тигле создают давление азотом, при котором скорость истечения струй металла соответствуют числу Рейнольдца 2300. Существует также способ получения сферических порошкообразных гранул из металлического расплава (Описание изобретения к а.с.1785482 3, 30.12.92, бюл.48). Отличительной особенностью способа является также создание давления инертного газа над расплавом в тигле и в нижней части возмущения тензометрическими датчиками с определенной частотой, воздействующие на формирование размеров частиц на уровне 60-100 мкм. Однако он ограничен для весьма малого производства ультрадисперсных частиц, причем связан со сложной схемой преобразования гранул в мелкие частицы,созданием специальных дорогостоящих возмущений, что ограничивает его использования в крупнотоннажной металлургии. Наиболее близким по сущности и достигаемому результату способом выплавки чугуна с последующим его гранулированием является 2 процесс 3 (Ю.С. Юсфин, Н.Ф. Пашкин Металлургия железа,Москва ИКЦ Академкнига, 2007. с.341-342, Процесс 3) сущность которого заключается в выплавке чугуна из рудоугольных окатышей сливом расплава чугуна и шлака в водный бассейн. При этом образуются гранулы чугуна размерами от 25 до 10 мм, которые назвали металлическими окатышами. Недостатком прототипа по способу (Ю.С. Юсфин, Н.Ф. Пашкин Металлургия железа,Москва ИКЦ Академкнига, 2007, с.341-342. Процесс 3) является многоступенчатость процесса предварительное производство рудоугольных окатышей или брикетов, обогрев системы, восстановительная плавка в карусельной печи диаметром до 50 м, необходимость сооружения специального водного бассейна,магнитная сепарация гранулированного материала. В технологическом плане к недостаткам относятся также высокий расход угля -0,4 кг/кг, громоздкость агрегата-диаметр кольцевой печи до 50 м, низкий коэффициент использования тепла (температура в рабочем пространстве 1450 С на выходе - 12001300 С), отсутствие возможности регулирования размеров гранул - размеры колеблются от 5 до 20 мм. Слив чугуна и шлака в водный бассейн, вопервых позволяет получить только крупные гранулы(25-10 мм), исключает возможность регулирования размеров частиц, во-вторых усложняет процесс дополнительной работой разделения чугунных гранул от шлаковых созданием магнитной сепарации. Наиболее близким к заявляемому устройству относится устройство для получения металлических гранул (Описание изобретения к а.с.1652030 А 1, 30.05.91, бюл.20), который отличается тем что в стационарный тигель с донным отверстием заливают расплав металла (чугун и сталь). На расстоянии 50 мм от выходного отверстия устанавливают сопло воды или воздуха под углом 45-75 для распыления металла в открытом пространстве. Поучены гранулы размером частиц от 10 до 1,6 мм. Недостаткам устройство для грануляции металла(Описание изобретения к а.с.1652030 А 1,30.05.91, бюл.20), является то, что процесс осуществляется на готовом расплаве металла и в специальном тигле с подачей воды или сжатого воздуха на вертикально стекающий поток металла. Это ограничивает создание непрерывности процесса, является лишь частью в промежуточном переделе. Сопло для гранулирования чугуна установлено в специальном пережиме и должно быть направлено радиально к поверхности потока,что создает неудобство в производственном потоке выплавляемого металла. Предлагаемые способ и устройство исключает указанные недостатки перечисленных прототипов. Предлагаемый способ создает непрерывность металлургического процесса от концентрата до получения расплавов чугуна и шлака в металлургическом агрегате, подачу сжатого воздуха под давлением 0,05-0,15 МПа в закрытую струю леткой потока чугуна, что обеспечивает надежность его гранулирования и регулирование размеров гранул в необходимых пределах в зависимости от давления и скорости потока газо-металлической смеси в канале летки. Задача изобретения состоит в сокращении энерго-и материальных затрат, стадии переделов,повышение коэффициента использования энергии, а также получение качественных чугунных гранул с возможностью регулирования размеров частиц. Технический результат снижение себестоимости гранулированного чугуна и улучшение его качество. Технический результат в заявленном способе достигается тем, что железорудный концентрат с содержанием серы и фосфора не более 0,03 и железа не менее 60 смешивают с углем в стехиометрическом массовом соотношении углерода на полное восстановление и науглероживание железа, смесь загружают плотным слоем в горизонтально трубчатую печь, металлизуют при нагреве 800-1100 С, плавят при температуре 13501400 С на выходе подают сжатый газ, гранулируют расплав чугуна под давлением 0,05-0,15 МПа. Технический результат в заявленном устройстве достигается тем, что трубчатая печь наклонена на 20-30, состоит из загрузочного устройства, зон нагрева 500, 800, 1100 С и плавления 1350-1400 С,толкателя шихты, устройства для выпуска металла и пневматического разбрызгивателя. Предлагаемый способ получения гранулированного чугуна СулейМелт-процесс поясняется чертежом, где 1-колонны печи 2 металличекий кожух печи 3-огнеупорная футеровка 4-толкатель шихты 5-газоотвод 6 приемный бункер 7-газовый и шихтовый затворы 8-шлюзовой бункер 9-слой шихты 10-расплав шлака 11-расплав чугуна 12-газовые горелки 13 шлаковая летка 14-чугунная летка 15-газопровод сжатого газа 16-опрыскиватель воды для охлаждения 17-шит отражатель 18-бункер накопитель 19-питатель. Организация работы и процесс осуществляется в следующей последовательности. Установленный на несущие колонны 1 стальной кожух 2 изнутри футеруется огнеупорной футеровкой 3. С торцевой стороны печи заранее устанавливают толкатель 4, на корпусе печи газоотвод 5, приемный бункер 6,затворы 7, шлюзовой бункер 8, с противоположной стороны газовые горелки 12, шлаковые и чугунные летки 13 и 14, газопровод 15, брызговик 15,отражатель-щит 17, бункер-накопитель 18 и питатель 19. После сдачи печи на эксплуатацию,прежде всего, футеровка печи подвергается сушке и нагреву. Через газовые горелки подают газ и воздух. Зажигают смесь факелом. Горячий газовый поток при закрытых шлаковых, чугунных летках, затворов 7, омывая поверхность футеровки, направляется к газоотводу 5 и далее выходит в атмосферу. Пространство футеровки со стороны расположения газовых горелок прогревают до 1200 С, со стороны выхода газа-газоотвода до 500 С. За время нагрева печи подготавливают шихту для загрузки печи. Шихта состоит из железорудного концентрата и угля или углеродсодержащего реагента в стехиометрическом массовом отношении угля к концентрату в зависимости от концентрации оксидов железа. Концентрат и уголь смешивают и смесь порциями подают в приемный бункер 6. Последовательно открывают газовый и шихтовый затворы 7. Шихта заданной массы поступает в шлюзовой бункер 8. Последовательно закрывают верхние шихтовые и газовые затворы. Далее последовательно открывают газовые и шихтовые затворы. При этом шихта из шлюзового бункера полностью поступает в рабочее пространство печи и образует слой шихты 9. После опорожнения шлюзового бункера последовательно закрываются шихтовые и газовые затворы. В рабочем пространстве печи формируется слой шихты,зажигают факел на газовых горелках, устанавливают режим горения топлива таким образом, что состав газообразных продуктов горения устанавливают по отношению начальную температуру в пределах 1400-1500 С. Слой шихты 9 проталкивают толкателем 4 из зоны более низкой температуры в зону более высокой температуры. Загрузку шихты в головную часть печи возобновляют повторением перечисленных выше операции. По мере продвижения шихты происходит ее нагрев обжиг и восстановление железа из оксидов твердым углеродом по последовательности 623 С 434 СО 2 4343 С 12 СО 22 СО 1210,512 мет 91,5 СО 2 12 443 С 43 С 719 (чугун) Температура плавления чугуна 1139 С. Для разливки чугуна достаточна температура 12001250 С. Однако полное отделения чугуна от шлака зависит от температуры плавления и вязкости последнего. Жидкоподвижность шлака и отделение чугуна от него обеспечивается при 1350-1400 С. Выпуск шлака и чугуна осуществляется через соответствующие летки 13 и 14. При выпуске шлака и чугуна из леток 13 и 14 в поток расплавов подают сжатый газ(воздух) и гранулируют. Гранулированный поток, состоящий из смеси частиц расплавов и газа, ударяется о поверхность водоохлаждаемых щитков. Затвердевшие частицы металла и шлака опускаются вниз и накапливаются в бункерах - накопителях. Гранулированный чугун фракции в пределах 1,05,0 мм далее используется для производства из него качественной стали. Поэтому составу исходной шихты (концентрата) предъявляется строгое требование по содержанию вредных примесей, а также по содержанию железа и . Содержание вредных примесей серы и фосфора не более 0,03 ограничено тем, что выход металла(чугуна) из единицы концентрата (1 кг или 1 т) составляет при содержании железа 60 ем 0,630 кг/кг при содержании железа 66 ем 0,688 кг/кг. 3 Содержание серы и фосфора в качественной стали должно не превышать 0,045. Этому условию соответствует состав концентрата 0,03 0,03 60 10. Тогда содержание серы и фосфора в металле будет где,и- коэффициенты усвоенияи Р в металл, соответственно 0,85 и 0,92. Содержание серы и фосфора в концентрате выше 0,03 ограничено увеличением их концентрации в металле выше 0,04-0,045, что недопустимо для получения качественной стали. Содержание серы и фосфора в концентрате ниже 0,03 удовлетворяет условию получения металла с концентрацией серы и фосфора ниже уровня 0,040,045. Содержание железа в концентрате ниже 60 ограничено уменьшением выхода металла ниже уровня 0,63 кг/кг концентрата и увеличением выхода шлака на единицу металла выше ешл 0,180 кг/кг, что снижает эффективность плавки. Содержаниевыше 10 ограничено уменьшением степени восстановления железа и увеличением энергозатрат в результате образования и увеличения доли трудно восстановимого минерала фаялита 222 О 4. Массовое количество вводимого в концентрат углерода стехиометрического ограничено дефицитом углерода на восстановление железа и образования чугуна, а выше стехиометрического отношения - избытком углерода и неэффективным расходованием дефицитного углеродистого компонента шихты. Расход углерода в пределах стехиометрическом отношении к данному концентрату обеспечивает полное восстановление железа до металлического состояния и образование чугуна с содержанием углерода 4,0-4,5. Трубчатая печь имеет возможность регулирования угла наклона к горизонту в пределах от 20 до 30. Угол наклона ниже 20 град, ограничен застойным неподвижным положением и накапливанием загружаемых слоев шихты,поскольку угол естественного откоса сухой шихты 20 град. Угол наклона выше 30 град. Ограничен высокой подвижностью слоя шихты, при которой нижняя часть печи может быть переполнена по полному сечению, что затрудняет выход газов через слой шихты. Угол наклона в пределах 20-30 град,обеспечивает перемещение слоя шихты по всей длине трубчатой печи. При возникновении дополнительных сопротивлений слоя шихты имеется возможность использования принудительного движения с помощью незначительных усилий толкателя. При этом сечение трубчатой печи не перекрывается плотным слоем шихты. Значительная часть (около половины) его 4 остается свободным, через которую проходит выделяющийся газовый поток. Смесь железорудного концентрата, угля и шлакообразующих флюсов имеет стехиометрическое отношение /, так как количество углерода должно обеспечить полное восстановление железа из его оксидов и некоторой избыток его в металле в пределах 4,0-4,5. Плотный слой шихты за время движения от уровня загрузки до низа печи, где расположен металлокопильник должен последовательно нагреваться, восстанавливаться и плавиться с образованием чугуна и шлака. Температура ниже 500 С в верхней части печи,т.е. в зоне нагрева, ограничена снижением скорости прогрева шихты по толщине слоя, что проводит к необходимости удлинения зоны теплообмена и связано с увеличением капитальных затрат на сооружение печи. Температура выше 1400 С в плавильной зоне ограничено перерасходом энергии и снижением срока компании (работы) печи. Регулирование температуры по всей длине рабочего пространства трубчатой печи от зоны нагревы до зоны плавления шихты в пределах 50 1400 С обеспечивает полноту использования тепловой энергии и полное восстановление железа,образование расплавов Стабильность расхода тепловой энергии на выплавку единицы металла требует упорядочение поступления подготовленной шихты в зону плавления. Из этого требования вытекает соответствие скорости движения шихты скорости ее плавления. Для строгого контроля этого соответствия дополнительно предусмотрено принудительное движения слоя шихты сверху вниз. Отдельный выпуск чугуна и шлака обусловлен наличием металлокопильника и исключает механическое их разделение с помощью магнитного сепаратора. Раздробливание чугуна и шлака сжатым воздухом в соответствующих выпускных летках осуществляется при давлении 0,050,15 МПа. Нижний предел давления менее 0,05 МПа ограничен увеличением размеров гранул более 5 мм, верхний предел выше 0,15 МПа - ограничен уменьшением размеров гранул менее 1,0 мм. Вдувание в летки сжатого газа в пределах 0,050,15 МПа обеспечивает получение гранулированного чугуна и шлака с размерами гранул в пределах от 1,0 до 5 мм. Установление водоохлаждаемых щитков с бункерами накопителями обеспечивает превращение гранул из жидкого состояния в твердое и накапливание в бункере- накопителе твердых и сухих гранул, что исключает дополнительные операции, связанные с разделением чугуна от шлака и сушкой накапливаемых масс гранул. Пример 1. При загрузке концентрата в печь он как сыпучий материал распределяется под действием собственной массы (гравитационной силы) и инерционной силы. Гравитационная сила распределяется на касательнуюи нормальнуюугле 30 град. Толщина слоя в нижней части трубы силу. Равновесие устанавливается при условии, когда стала больше, чем в головной. При дальнейшем,повышении угла выше 30 град. (32-35 град.) нижняя где- угол внутреннего трения частиц в слое. часть труб была перекрыта полностью слоем Угол становится равным углу естественного откоса концентрата. Поэтому оптимальным углом наклона слоя, когда загрузка его осуществляется с трубчатой печи является угол в пределах 2030 град. минимальной (нулевой) высоты. Поскольку в Пример 2. Массовое соотношение угля и реальных условиях загрузка шихты осуществляется концентрата определяется необходимым расходом с определенной высоты, инерционная сила всегда углерода на полное восстановление металла из действует и снижает угол естественного откоса. оксидов и на его науглероживание до 4,0-4,5. Поэтому угол наклона печи определяли Железо восстанавливается по трем экспериментально. В головную часть трубы последовательным стадиям 2 О 334 диаметром 100 мм и высотой 1 м загружали 5 кгмет. Общее количество кислорода в высшем сухого железорудного концентрата (или 2,7 дм 3). оксиде железа (гематите) равно 0,48285 кг/кг . Внутренний объем трубы был равен 7,85 дм 3. При взаимодействии с углеродом на указанных трех Железорудный концентрат занимал 1/3 часть объема стадиях это количество кислорода переходит в газ трубы. После этого головную часть трубы СО 2 и СО в количестве 0,048 0,095 и 0,286 кг/кгпостепенно приподнимали одновременно измеряя соответственно. угол наклона к горизонту. Расход углерода на газификацию кислорода При угле наклона 20 град, слой концентрата оксидов железа на трех стадиях составит начал стекаться вниз. По мере повышения угла соответственно наклона слой распределялся более равномерно. При 1) 2334 1 0,0192 кг/кг 2) 342 0,0463 кг/кг 3)мет 3 0,1758 кг/кгВсего 0,2413 кг/кг. На науглероживание 1 кг железа расходуется предусмотрены верхняя и нижняя летки 0,035 кг/кг . соответственно. На восстановление прочих элементов ( и М) Пример 6. К каждой летке под углом в расходуется 0,005 кг углерода. направлении выхода подводится сжатый воздух. Итого расход углерода 0,28130,28 кг 8/кг . Вязкость чугуна в 5 раз меньше вязкости шлака, а При науглероживание до 4,5 и расходе на удельная масса в 3,5 раза больше. Поэтому давление восстановлении прочих элементов (, , , ) сжатого воздуха примерно одинаково раздробливает 0,01 кг/кгитоговый расход углерода составит и шлак и чугун. 0,29930,30 кг/кг , что требовалось и доказать. Экспериментально получено, что при давлении Пример 3. Нагрев слоя шихты осуществляется ниже 0,05 МПа размеры гранул не превышает 5,0 как теплопроводностью в контакте с мм, а при давлении 0,15 МПа размеры гранул теплоносителем, так и излучением от поверхности уменьшаются до 1,0 мм. нагретой реакционной камеры. Поэтому Гранулы чугуна и шлака в этих пределах находят температурная зона 500-800 С обеспечивает нагрев наибольшее практическое применение. шихты. Восстановление железа из 23 углеродом Пример 7. За время полета от летки до начинается при 715 С, из- при 920 и поверхности щитков значительная часть гранул завершается при 1100 С. Поэтому в интервале затвердевает. В момент удара потока гранул о температуры 800-1100 С происходит интенсивное поверхность водоохлаждаемых щитков, гранулы восстановление железа углеродом с образованием дополнительно охлаждаются регулируемым потоком газов СО 2 и СО. Образующиеся чугун и шлак воды, что обеспечивает твердое и сухое состояние расплавляются при 1150-1350 С. Для повышения гранул. Бункера - накопители исключают потерь жидкотекучести шлака необходимо повысить гранул и обеспечивают дальнейшую их температуру максимум до 1400 С. транспортировку потребителям Пример 4. Движение слоя шихты сверху вниз Высокая экономическая эффективность определяется скоростью плавления и поэтому СулейМелт-процесса очевиден тем, что процесс по скорость подачи шихты должна соответствовать существу протекает непрерывно от концентрата до скорости плавления. Изменение состояния шихты в получения готовых гранулированных чугунов и реакционной камере может привести к шлака регулируемой крупности. При этом по затормаживанию опусканию шихты. При этом сравнению с известными процессами в комплексе предусмотрено принудительное перемещение слоя, исключаются три передела - это подготовка сырья к которое не требует больших усилий, небольшое процессу - брикетирование организация газового усилие толкателя приводит слой в движение. потока в слое разделение гранул магнитной Пример 5. В металлокопильнике чугун и шлак сепарацией и сушка. За счет сокращения этих при 1350-1400 С находятся в жидкоподвижном переделов себестоимость гранулированного чугуна состоянии и разделяются по разности удельных снижается на 25-30 при повышении его масс. Чугун имеет удельную массу ч 7,6 т/м 3 шлак сертификата качества. ш 2,2 т/м 3. Для выпуска шлака и чугуна 5 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения гранулированного чугуна Сулеймелт-процесс, включающий загрузку в печь углеродсодержащих железорудных материалов,нагрев, обжиг, плавление шихты, а также грануляцию чугуна, отличающийся тем, что в печь загружают углеродсодержащий железорудный концентрат или гранулы с содержанием серы и фосфора не более 0,03 и железа не менее 60, в которых содержится стехиометрическое количество углерода (или углеродсодержащего реагента) на полное восстановление и науглероживание железа,слои шихты нагревают, обжигают и плавят в последовательно расположенных зонах с температурой 500-800 С 800-1100 С 1100-1350 С соответственно, перемещают в сторону зоны плавления со скоростью, соответствующей скорости плавления шихты, расплавы чугуна и шлака выпускают раздельно через соответствующие летки,в которые по направлению потока расплавов подают струи сжатого газа под давлением в пределах 0,050,15 МПа, потоки раздробленных частиц и газа направляют на поверхность водоохлаждаемого щита, охлажденные гранулы поступают в бункернакопитель. 2. Устройство для осуществления способа по п.1,содержащее печь,горелки,сопла,отличающееся тем, что, с целью снижения капитальных затрат, расхода энергии, оно содержит трубчатую печь, наклоненную к горизонту под углом 20-30, в верхней части ее загрузочные бункера,толкатель шихты и газоотводы, в нижней части металлоприемник, раздельно расположенные летки для чугуна и шлака, сопла для подачи сжатого газа,направленные прямо по течению расплава.

МПК / Метки

МПК: C21B 13/00, B22F 9/00

Метки: способ, осуществления, устройство, процесс, сулеймелт, получения, гранулированного, чугуна

Код ссылки

<a href="https://kz.patents.su/7-ip24707-sposob-polucheniya-granulirovannogo-chuguna-sulejjmelt-process-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ получения гранулированного чугуна “Сулеймелт – процесс” и устройство для его осуществления</a>