Способ прямого получения чугуна из дисперсной железной руды и устройство для его осуществления

Номер патента: 3479

Опубликовано: 10.06.1996

Авторы: Рольф Хаук, Бернхард Риннер, Михаель Нагль, Ральф Вебер, Бернт Роллингер

Формула / Реферат

1. Способ прямого получения чугуна из дисперсной железной руды, включающий восстановление в противотоке горячим восстановительным газом загружаемой сверху в шахтную печь опускающейся железной руды, выгрузку в выплавной газификатор, расплавление, сжигание в газификаторе угля, образование восстановительного газа, последующее его охлаждение, обеспыливание и подачу в зону восстановления шахтной печи, отличающийся тем, что, с целью увеличения эффективности процесса за счет непрерывной транспортировки горячего губчатого железа в выплавной газификатор, горячее губчатое железо подают в выплавной газификатор по крайней мере по одному трубопроводу в противотоке с частью полученного при газификации восстановительного газа с охлаждением газа в зоне трубопровода до 750 -950° С, при этом количество газа, подаваемого противотоком по трубопроводу составляет 5- 30 об.% от общего количества газа, вводимого в шахтную печь.

2. Способ по п. 1, отличающийся тем, что охлаждение части газа, входимого через трубопровод, осуществляют за счет смешения его с другой частью рециркулируемого, охлажденного и обеспыленного газа, полученного

в газификаторе.

3. Способ по п. 1, отличающийся тем, что рециркулируемая часть газа перед смешиванием ее с частью газа, выходящего непосредственно из выплавного газификатора, охлаждают до 50° С.

4. Устройство для прямого получения чугуна из дисперсной железной руды, содержащее расположенную над выплавным газификатором шахтную печь с узлами загрузки вверху и выгрузки внизу печи, устройства для ввода

газа в средней части и вывода газа в верхней части печи, отличающееся тем, что, с целью увеличения эффективности процесса за счет, непрерывной транспортировки горячего губчатого железа в выплавной газификатор, устройство снабжено по крайней мере одним трубопроводом, соединяющим узел выгрузки

шахтной печи с газификатором, при этом трубопровод выполнен с боковым впуском для газа.

5. Устройство по п. 4, отличающееся тем, что узел выгрузки выполнен в виде распределенных по поперечному сечению или расположенных радиально червячных транспортеров, закрепленных на консоли.

6. Устройство по п. 4, отличающееся тем, что транспортирующая часть червячных транспортеров выполнена в виде образованного лопастями прерывистого червячного винта.

7. Устройство по п. 4, отличающееся тем, что огибающая транспортирующей части червячных транспортеров имеет коническое сужение в направлении к входной стороне транспортеров.

Текст

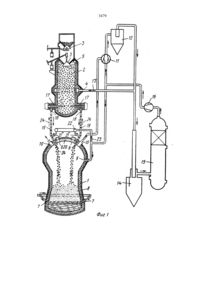

изобретение относится к металлургии, в частное-т к прямому получению чугуна из дисперсной железной руды.Наиболее близким по технической сущности н достигаемому результату к данному является способ прямого получения чугуна нз дисперсной железосодержашей руды, вклточаюдшй восстановление в прОТИВОТОКЭ ГОРЯЧИМ 3 Та нательным газом загружаемую СВЕРХУ В ШХТ ную печь спускающуюся железную руд). ВЪПРУЗКУ в выплавной газификатор, расплавление, сжигание в газификагоре угля, образование восстановительного газа, последующее его охлаждение, обеспыливании подачув зону восстановления шахтной печи.Известно устройство для прямого ПОЛУЧФ ш чугуна нз дисперсной железосодержащей руды, содержащее шахтную печь с узлами загрузки сверху и выгрузки снизу, устроиетва для ввода газа в средней части и вывода газа в верхней части печи П. 1Недостатком известного способа является,то, что произведенный в плавильном газификаторс восстановительный газ в месте выходаИЗ ПЛЗВШЖЪНОГО ГЯЗИФИКНТОРЗ ЕЩЕ ИМЕЕТ ТВМПВ- дратуру 12 оо-моос и, кроме того, содержит большую долю пыли. Поэтому он можег ПОДВОДИТЬСЯ К ШЗХТНОЙ ПЕЧИ ПРЯМОГО восстановления только после очистки и охлаждения до необходимой для процесса прямого восстановления температуры т 800 С. Непосредственный ввод в восстановительную печь привел бы в течение короткого времени к СКПВИВЗНИЮ НВСЬХПНОГО материала И ЗЗСОРЕНИЮ промежуточных пространств за счет увлекаемой с газом пыли и сделал бы процесс прямого восстаиовления невозможным. Поэтому прямое соединение между шахтной печью прямого восстановления ядлавнльным газификатором исключается и горячее губчатоеЖЕЛЕЗО ПОДЯСТСЯ ИЗ ШЕХТНОЙ ПЕЧИ ПРЯМОГОНОГО клапана. ТНКОГО рода ЦШЮЗЫ БСЛОДТВИСматериала подвержены повреждениям. Материал задерживается в местахзакрытия запорных узлов и тем самым уже не обеспечивается герметичность в отоплении газа. Горячие поднимают-теса газы, которые разогревают насыпной материалвьпле его точки размягчения, приводят вскоре к дальнейшим затруднениям вследствие спекания частиц губчатого железа.Цель изобретения увеличение эффектна ности процесса за счет непрерывной транспортировки горячего губчатого железа в выплавной газификатор.Поставленная цель ДОСТНГЭСТСЯ ТОМ, ЧТО согласно способу прямого ПОЛУЧСНИЯ ЧУГУНЗ из дисперсной железной руды, включающему восстановление в противотоке горячим восстановительным газом загружаемой сверху в шахтную печь опускающейся железной руды,выгрузку в вьшлавной газификатор, расплавление, сжигание в газифнкаторе угля, образование восстановительного газа, последуюшее его охлаждение, обеспьшивание и подачу в зону восстановления шахтой печи, горячее губчатое железо подают в вьшлавной газификатор по крайней мере по одному трубопровощ в противотоке с частью полученного при газвфикашти восстановительного газа с охлаждением газа в зоне трубопровода до 750-950 С, при этом количество газа, подаваемого противотоком по трубопроводу, составляет 5-30 об. от общего количества газа,вводимого в шахтиую печь.Охлаждение части газа, вводимого через трубопровод, осуществляют за счет смешенияРециркулируемую часть газа перед смешиванием ее с частью газа, выходящего непосредственно из выплавного газифнкатора, охлаждают до 50 С.Устройство для прямого получения чугуна из дисперсной железной руды, содержащее цшхтную печь с узлами загрузки вверху и выгрузки внизу печи, устройства для ввода газа в средней части и вывода газа в верхней части печи, снабжено по крайней мере,одним трубопроводом, соединяющая узел выгрузки цтахтной печи с газнфикатором, при зтомтрубопровод вьшолнев боковымУзел выгрузки вьшолнен в виде распределенных по поперечному сечению или радиально расположенных червячных транспортеров, закрепленных на консоли. АТранспортирующая часть червячных транспортеров вьшопнена в виде образованного лопастями прерывистого червяйного ванна-а.огибающая транспорт-пришей две-и червячных транспортеров имеет коническое сужение в направлении к входной стороне транспортеров.Малая часть произведенного в плавильном газификаторе восстановительного газа может без трудностей вводиться .в противотоке по отношениию к частицам губчатого железа в восстановительный агрегат, когда этот газ перед выпускным устройством охлаждается до температуры ниже температуры размягчерия транспортируемого губчатого железа.При процессе охлаждения оказывается существенным то, что он не снижает качество восстановительного газа. Предпочтительно добавлять достаточно охлажденныйдкак лравилот до температуры ниже 00 С и очищенный восстановительный газ. Существенная доля совместно направляемой пыли осаждается в области выход ной стороны выпускного устройства и выпускается с помощью отверстия вместе с частицами губчатого железа.Для того, чтобы доля непосредственно протекающего через выпускное устройство неочищенного восстановительного газа ело отношению к вдуваемому в восстановительную зону,цочишенному и охлажденном) по температуры процесса газу удерживалась малой, сопротивленией потоку на пути потока неочищенного восстановительного газа должно быть существенно более высоким, чем на пути потока . очищенного и охлажденного до температуры процесса восстановительного газа. Сопротивление потоку для названного первым пути потока в первую очередь определяется выпускным устройством и столбом насыпного материала до форсунок для вдувания очищенного и охлажденного восстановительного газа. Поэтому используется выпускное устройство, которое имеет относительное высокое сопротивление потоку, тогда как сопротивление потоку на пути главного потока восстановительного газа за счет соответствующего выбора обеспьтливающих и охлаждающих устройств удерживается по возможности малым. В качестве выпускного устройства используют пригодны червячные транспортеры, подающая часть выполнена в виде лопастного червяка, а выпускное отверстие входит непосредственно в соединенную с плавильньтм газификатором опускную трубу. Червячные транспортеры обусловливают относительно высокие потери давления иодновременно образуют хороший фъшьтр для пыли, который за счет постоянного выпуска уловленньгх частичек пыли вместе с частицами губчатого железа самоочишается.На фиг.1 изображена схема способа и устройства на фиг. 2 продольный разрез червячного транспортера-для горячего выпуска частиц губчатого железа.Устройство для прямого производства жидкого чугуна из кусковой железной руды содержит плавильный газификатор 1. Над плавильным газификатором расположена подвешенная в стальной конструкции (не показана) шахтная печь 2 прямого восстановления. К последней через герметичный в отношении газа двухюбочный затвор 3 подводится кусковая железная руда, которая опускается в форме насыпной засыпки в шахтную печь и с помощью вдувае мого через средний впуск газа 4 горячего восстановительного газа с температурой 76 Оы 850 бС восстанавливается до губчатого железа. Использованный восстановительный газ покидает шахтную печь 2 через верхний выпуск газа 5 (может направляться обратно обычным образом в контур восстановительного газа или использоваться другим образом).Получаемое за счет восстановления кусковой железной руды горячее губчатое железо выпускается при 750- 8 ббС снизу из шахтной печипрямого восстановления 2 и непрерывно загружается сверху в плавильный газификатор. В плавильном газификаторе из поступающего через отверстия 6 угля и вду ВЭСМОГО через ДВСНЗДЦНТЬ РЗЦИЗЛЬЦЬХХ ФОРСУНОК7 кислородсодержащего газа, например кислорода и воздуха, образуется углеродный псевдоожиженный углеродный слой 8, в котором заметно тормозятся более крупныенастицы губчатого железа (до вхождения в высоко- температурную зону в нижнем участке углеродного псевдоожиженного слоя их температура существенно повышается и они расплавляются). Над углеродным псевдоожнженнымслоем 8 находится пространство успокоения, в которое входят радиальные форсунки 9, через которые вдуваются для охлаждения произведенного в плавильном газификаторе горячего восстановительного газа водяной пар,углеводороды или, например, охлажденный до 50 С восстановительный газ. Произведенный в плавильном газификаторе восстановительный газ покидает плавильный газификагор над пространством успокоения через два выпуска газа 10 с тештературой 12 ОО 140 ОС и давлением около 2 бар. Затем он попадает в смесительное место 11, в котором он с помощью охлажденного газа с достаточно более низкой температурой доводится до необходимой для прямого восстановления температуры, как правило равной 760850 С. Смесительное место с точки зрения техники потока вьшолнено таким образом, что часть пластической энергии охлажденного газа после смешивания с горячим, поступают-гм от плавильного газификатора восстановительным газом возвращается в виде давления, и тем самым потери давления на пути горячего газа удерживаются по возможности малыми. От смесительного места газ поступает к шаклонному сепаратору 12, в котором в значительной мере отделяются увлекаемые вместе с потоком газа коксовая пыль и зола. Затем охлажденный до необходимой температуры процесса и очищенный поток горячего газа разделяется примерно 60 об. от общего количества газа вдуваются в качестве пер зото частичного газового потока 13 через впуск газа 4 в восстановительную зону шахтной печи прямого восстановления 2, тогда как другая часть для получения охлажденногогаза подводится к холодильнику с брызгалами 14 и затем к промывной башне 15. Выходящий охлажденный газ сжимается с помощью компрессора 16 и при температуре 50 С подводится для регулирования температуры выходящего из плавильного газификатора горячего восстановительного газа к смесительному месту 11, для регулирования температуры восстановительного газа в плавильном газификаторе к форсункам 9 и далееДля горячего выпуска частиц губчатого железа из шахтной печи прямого восстановления 2 симметрично средней оси печи расположены радиально шесть червячных транспортеров 17, которые выполнены в виде лопастных червяков и имеют одностороннюю опору. Выходное отверстие 18 каждого червячного транспортера соединено с соединительным трубопроводом в форме спускной трубы 19, которая через потолок 20 плавильного газификатора 1 входит в пространство успокоения этого тазификатора (в этом случае предусмотрено также шесть расположенных симметрично по оси впускных труб). В каждую трубу по возможности ближе к входу в плавильный газификатор входитфорсуика 21 из кольцевого трубопровода 22, к которой подводится от компрессора 16 обозначенный как третий частичный поток газа 23 поток охлажденного до 50 С и очищенного, направляемого от плавильного дгазнфик-атора восстановительного газа. -В известных шособах и установках с помощью дорогостоящая мероприятий предотвращается возможность попадания неочищенного и слишком горячею восстановительного газа без подготовки в шахтную печь прямого восстановления, согласно данному способу возможна подача ограниченного потока таза иепосредст- венно от плавильного газификатора через выпускное устройство 17 для горячего губчатого железа в протнвопотоке по отношению к нему. Весь текущий непосредственно из плавильного газификатора в спускные трубы поток таза из неочищенного восстановительного газа обозначен как второй частичный поток таза 24. Темперятура втекающего в спускные трубы 19 второго частичного потока таза 24 понижается с помощью вводимого в регулируемом количестве охлажденного газа ч з форсунки 21 до температуры 760-850 С, . прежде чем потоки газа через червячные транспортеры 17 попадают в шахтиую печь прямо 3479го восстановления. Охлаждеиный газ подводится таким образом, что вот-писает хорошая турбулизация с поднимающимся сырым газом.Содержащаяся при входе в червячный транспортер 17 в поштимающемся потоке газа пыль оседает в основном в области червячного транспортера и последовательно транспортируется назад вместе с частицами губчатого железа вновь в соответствующую отпускную трубу иСущественным является ограничение второго частичного потока газа 24, т. е. протекающего через шесть опускньтх труб 19 непосредственно от плавильного газификатора вверх количества сырого газа до доли, равной максимально 30 05.95 от общего вводимого в шахтную печь прямого восстановления количества восстановительного газа. для этого необходимо, чтобы сопротивление потоку для второго частичного потока газа 24 на пути потока до восстановительной зоны в шахтной печи прямого восстановления, т. е. до плоскости впуска газа 4, было большим, чем сопротивление ПОТОК) ДЛЯ первого ВСТРЕЧНОГО потока газа 13 на пути потока от выпуска газа 10 до впуска газа 4. Этому требованию УДОВЛЕТВОРЕН ВЬШОЛНВННС ВЪШУСКНОГ 0 УСТРОЙСТВа В виде ЧСРВЯЧНОГО транспортера, транспортирующая часть которого, выполнена в вице лопастного червяка. В остальном СОПРОТИВПВНИС ПОТОК) И тем самым потери давления на пути первого частичного потока газа 13 намеренно удерживаются мальтмтт.С помощью данного способа н устройства обеспечивается возможность непосредственной непрерывной транспортировки горячих частиц губчатого железа из шахтной печи прямого восстановления 2 в плавильный тазификатор 1. Здесь не нужно использовать шиш или другие дорогостоящие устройства для герметизации относительно горячего восстановительного газа, которые при высокой температуре и а зависимости от вида подлежащего траттспортированию материалам обладают требующейся эксплуатационной надежностью.Червячный транспортер прифпанцован к сва й ренному с кожухом шахтной печи прямоговосстановления патрубку 25. В патрубке 25 находится на выходной стороне 18 транспортера выходной патрубок для прифланиовыванид впускной грубы 19 (см. фиг. 1). В качестве заишты от износа кирпичной кладки транспортирующую часть охватывает оболочковая труба 26, которая также прифлатшована к патрубку 25.дщую в печь траиспортируюшую часть 27, атакже прифлантговантгую к патрубку 25 вьтступаюцгую из печи опорную частъ 28 и приводную часть.Транспортирующая часть 27 имеет форму образованного лопастями 29 прерывистого червячного витка, причем нарисованная иприховыми линиями огибающая 30 лопастного червяка конически сужается к свободному концу вала 31. Этот свободный конец доходит почти до середины шахтой печи и обеспечивает за счет конического сужения огибающей равномерный отбор насыпного материала от столба насыпного материала.Вал 31 охлаждается водой и для этого вытюлнен полым с внутренней трубой 32, которая заканчивается недалеко от свободного конца вала 31 и вводится в охлаждающую воду, которая затем отвошпся на свободный конец и протекает обратно в кольцевом зазоре между центральной трубой 32 и внутренней стенкой вала 31.Привод 33 сконструирован слет/юным образом. Для вращения вала 31 служит храповой механизм 34 с колесом 35, с зубьями которого вхоцит в зацепление собачка 36, установленная с возможностъю поворота на рычаге 37, который в свою очередь с возможностью вращения сидит на валу и с помощью гидравлически или пневматически приводимогов действие поршня 38 может поворачиваться в ту или другую стороны на заданное угловое перемещение. При этом за счет собачки 36 колесо 35 поворачивается дальше на соответствующую одному шагу зубьев или кратному от одного шага зубьев величину.При больших диаметрах шахтной печи прямого восстановления необходимо направлять вал червячного транспортера через печь и устанавливать на опоры по обе стороны в стенке емкости печи. В этом случае делесообразно располагать червячные витки в противоположномнаправлении от центра,т. е. транспортирующими к периметру, к еоплам может подводиться водяной пар для охлаждения сырого газа в верхней части выплавного газифнкатора до нужной температуры. В зтом случае рештркуляпия становится излишней. -Для охлаждения части поднимающегося потока газа 24 до 75 О 950 С можно использовать также и охлаждающий газ от внешнего источника, подаваемый по кольцевому трубопроводу 22. Охлаждение можно осу-. ществлять и с помощью холодильника.В таблице в качестве конкретного примера осуществления приведены состав газа. его объем, температура и давление в различных точках циркупяшюнного контура.

МПК / Метки

МПК: C21B 13/00

Метки: получения, устройство, способ, осуществления, прямого, руды, чугуна, дисперсной, железной

Код ссылки

<a href="https://kz.patents.su/9-3479-sposob-pryamogo-polucheniya-chuguna-iz-dispersnojj-zheleznojj-rudy-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ прямого получения чугуна из дисперсной железной руды и устройство для его осуществления</a>

Предыдущий патент: Фунгицидное средство

Следующий патент: Комбайн с осевым потоком

Случайный патент: Дынерезка