Обмазка для защиты металлических поверхностей

Формула / Реферат

Изобретение относится к области получения керамических материалов, предназначенных для защиты металлических поверхностей от воздействия агрессивных сред.

Обмазка для защиты металлических поверхностей содержит экзотермическую смесь, включающую алюминий, оксид хрома, оксид кремния, оксид молибдена или титана. В качестве оксида хрома используют хромитовую руду, а в качестве оксида кремния - кварцит, при следующем соотношении компонентов, мас.%:

алюминий - 10-17

хромитовая руда - 67-77

кварцит - 4-13

оксид молибдена или оксид титана - 1-3

Обмазка обладает высокой стойкостью к химическим агрессивным средам.

Текст

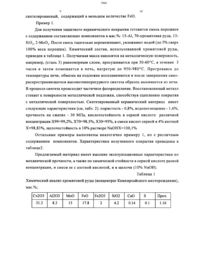

3 4 ИЗОбрЕТЕНИЕ ОТНОСИТСЯ К области ПОЛУЧЕНИЯ керамических материалов, отличающихся высокой химической стойкостью и предназначенных для защиты металлических поверхностей от воздействия агрессивных сред в химической,нефтехимической, металлургической и других отраслях промышленности, где неизбежен контакт поверхности аппаратов, труб и других металлических конструкций с парами и растворами кислот, смесей кислот и щелочей.Известна обмазка для защиты металлических поверхностей, содержащая термитную смесь из алюминия, кремния, оксида железа (Ш) И хотя бы одну из добавок, выбранную из ряда Сч 1 О, МпО, МпО 2 ( 1 ).Известна также обмазка для защиты металлических поверхностей, содержащая термитную смесь из, по крайней мере, одного металла, выбранного из ряда Мг, А 1,1, Са, Тй, Ст, Ре, ЪН, Си, 2 г и их сплавов и соединений (2).Основным недостатком известных технических решений является образование в результате синтеза герценита. Наличие его в керамическом слое является следствием незавершенности окислитепьно-восстановительной реакции между Ре 2 О 3 и А 1,Герценит, как известно (3), имеет недостаточно высокую химическую стойкость и подвергается разрушению в условиях высокой кислотности. Для уменьшения содержания РеО в синтезируемой керамике в шихту вводятся порошки Мг, 1 (1) или Сч 2 О 3, МпО, МпО 2 (2). Однако, и в таких случаях полностью избавиться от присутствия герценита в продуктах реакции не удается. Повышая прочность и вязкость керамического слоя на металллической основе, герценит снижает его коррозионную стойкость.Полученная обмазка имеет следующие характеристики плотность 1,2 г/см и прочность 3,8-8,9 МПа (2), Наиболее близким техническим решением является состав покрытия,наносимого на металлические заготовки, содержащий алюминий, оксидный наполнитель и жидкое стекло. В качестве оксидного наполнителя могут быть использованы оксиды хрома, оксиды кремния, оксид молибдена или оксид титана или других металлов ( 4).В основу изобретения положена задача разработать обмазку для защиты металлических поверхностей, стойкую к химическим агрессивным средам.Задача решается тем, что в обмазке для защиты металлических поверхностей,содержащей экзотермическую смесь, включающую алюминий, оксид хрома, оксид кремния, оксид молибдена или оксид титана согласно изобретению в качестве оксидаХрОМЗ ИСПОЛЬЗУЮТ ХРОМИТОВУЮ руду, а В качестве ОКСИДЗ КрЕМНИЯ - кварцит ПрИоксид молибдена (П) или оксид титана (17) 1-3Использование в шихте вместо РедОз и СчдОз хромитовой руды, основу которой составляет хромшпинелид (Мз, Ре) (Сг,А 1, Ре)2 О 4 приводит к тому, что синтезированный материал имеет структуру шпинели-хромит РеСг 2 О 4 или Ре(СгРе),О 4. Отличительной особенностью хромита (и хромшпинелид), который как и герценит в своей структуре содержит РеО, является его высокая химическая стойкость. Высокая температура плавления хромита 225 С по сравнению с герценитом 1440 С (3), отражает его более сильную химическую связь и, как следствие, стойкость к воздействию агрессивных сред.Высокая химическая стойкость материала обусловлена присутствием хрома,который в форме оксида легко образует твердый раствор с оксидом Ре. Образование именно такого сложного оксида (Ре, Сч),О 3 на поверхности железа или стали,легированной хромом, обеспечивает его коррозионную стойкость. Более того,присутствием в такой пленке А и 1 усиливает ее защитные действия. Поэтому материал, основу которого составляет хромит, полученный из шихты, содержащей хромитовую руду, по своему составу и структуре должен иметь высокую химическую стойкость.Соотношение компонентов в обмазке подобрано экспериментально и любые отклонения от них приводят к ухудшению качества покрытия.Так, содержание алюминия менее 10 мас. хромитовой руды более 77 мас. приводит к тому, что термитная смесь либо не горит, либо не полностью протекает окислительно-восстановительный процесс. Содержание А 1 свыше 17 мас., а хромитовой руды менее 67 мас. приводит к сильному оплавлению или к образованию корунда в синтезированном покрытии, что является нежелательным,т.к. корунд, хотя и стоек в кислых средах, при последующем взаимодействии с воздухом разрушается вследствие кристаллизации, образовавшегося в процессе взаимодействия с серной кислотой, сернокислого алюминия, который присоединяет воду с увеличением объема. Следствием этого является снижение кислотостойкости3. Введение кварцита, состоящего более, чем на 90 из оксида кремния (П), и7 8 пористость материала. Верхний предел содержания кварцита обусловлен, во первых, интенсивностью реакции, которая падает с увеличением содержания наполнителя,а во-вторых уровнем Щелочестойкости синтезированного материала большое количество стекла на основе оксида кремния (П) с примесями Щелочнь 1 х металлов,переходящими в него из хромитовой руды, снижает Щелочестойкость покрытия. Нижний уровень использования кварцита определяется степенью заполнения расплавом пустот и пор для обеспечения достаточно высокой плотности, низкой пористости и водопоглощения.Введение оксида молибдена (ГМ) способствует повышению механической прочности покрытия, в том числе и при повышенных температурах. Во время синтеза МоО 3 растворяется в расплавленном оксиде кремния и при остывании выступает в роли центров кристаллизации, за счет чего упрочняется структура готового покрытия. С этой же целью можно использовать оксид титана. Но при содержании МООЗ и ТЮ, свыше 3 мас. происходит полная кристаллизация и снижается прочность покрытия, а при недостаточном количестве этих оксидов менее 1 мас. степень кристаллизации стеклофазы недостаточна, что также сказывается на прочности материала покрытия.При указанном соотношении компонентов шихты синтез протекает во всем объеме порошковой смеси. Полученный материал состоит, в основном, из одной или двух шпинелей с параметрами решетки а 18,079 Ао, А 28,141 А или близким к ним. Параметр решетки исходного шпинелида а 8313 А. В небольшом количестве фиксируется аморфная составляющая, -1 О 2, Сг и твердый раствор Ре-Сч. Оксид алюминия, образующийся в процессе синтеза, в составе получаемого материалла не фиксируется, если его количество не велико и он полностью растворяется в хромшпинелиде. АКоличество шпинелей (одна или две) в синтезированном материале определяется градиентом температур по объему наносимого покрытия и степенью разогрева его в процессе синтеза. Известно, что хромшпинелид при нагревании до начала синтеза частично распадается с выделением сначала РеО часть которого окислятся до ге,о, и растворяется обратно в решетке хромшпинелида. Затем из него выделяется Сч 2 О 3, который, вступая в реакцию с А 1, определяет начало синтеза алюминия с хромитовой рудой. В результате образуется Сч и А 12 О 3. Корунд хорошо растворяется в Сч 2 О 3 хромшпинелида, поэтому в свободном состоянии он, либо совсем не регистрируется, либо содержится в материале покрытия в очень малом количестве. Равномерность прогрева обмазки до начала синтеза и в ходе егообеспечивает полноту преобразования исходного хромшпинелида вДля получения защитного керамического покрытия готовится смесь порошков с содержанием составляющих компонентов в мас. 15-А 1, 70-хромитовая руда, 135102, 2-Мо 03. После смесь тщательно перемешивают, увлажняют водой (до 5 сверх 100 веса порошка). Химический состав, использованной хромитовой руды,приведен в таблице 1. Получаемая масса наносится на металлическую поверхность,например, (сталь 3) равномерным слоем, просушивается при 5 О-60 С, в течение 3 часов и затем помещается в печь, нагретую до 950-98 ОС. Прогреваясь до температуры печи, обмазка на подложке воспламеняется и после завершения самораспространяющегося высокотемпературного синтеза образец вынимается из печи. В процессе синтеза происходит частичное фазоразделение. Восстановленный металл стекает к поверхности металлической подложки, способствуя сцеплению покрытия с металлической поверхностью. Синтезированный керамический материал имеет следующие характеристики (см, табл. 2) пористость - 0,8, водопоглощение - 1,6,прочность на сжатие - 30 МПа, кислотостойкость в серной кислоте различной концентрации Х 99992, Х 70985 Х 3095 в смеси кислот серной и 4 азотной Х 98,83, щелочестойкость в 10 растворе МаОНХ 100,1.Остальные примеры выполнены аналогично примеру 1, но с различным содержанием компонентов. Характеристики полученного покрытия приведены вПредлагаемый материал ИМССТ ВЫСОКИС ЭКСПЛУЗТЗЦИОННЫС характеристики ПОмеханической прочности, а также по химической стойкости в серной кислоте разной концентрации, и смеси ее с азотной кислотой, и в щелочи (10 ЫаОН). Таблица 1Химический анализ хромитовой руды (концентрат Кемпирсайского месторождения), мас.

МПК / Метки

МПК: C04B 35/12, C04B 35/01

Метки: обмазка, защиты, металлических, поверхностей

Код ссылки

<a href="https://kz.patents.su/7-3564-obmazka-dlya-zashhity-metallicheskih-poverhnostejj.html" rel="bookmark" title="База патентов Казахстана">Обмазка для защиты металлических поверхностей</a>

Предыдущий патент: Способ укрепления трещиноватого слоистого горного массива

Следующий патент: Способ определения галлия в алюминатных растворах

Случайный патент: Способ повышения нефтеизвлечения пластов-коллекторов