Способ электролитического рафинирования меди

Формула / Реферат

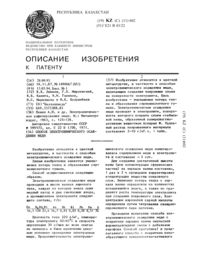

Использование: электролитическое рафинирование меди, более конкретно способы постоянного поддержания эффективной концентации тиомочевины в электролитическом растворе во время электролитического рафинирования меди. Сущность: способ электролитического рафинирования меди предусматривает использование сернокислотного электролита меднения содержащего тиомочевину, при этом производят периодическое измерение концентрации тиомочевины в выходном потоке электролита и по результатам измерения добавляют тиомочевину во входной поток для поддержания концентрации тиомочевины в выходном потоке от 0.083 до 4.15 мг/л. 2ил. 2 табл.

Текст

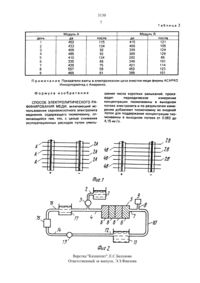

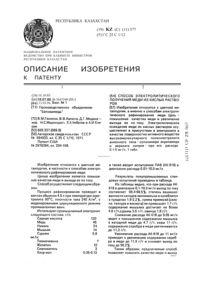

Изобретение касается электролитического рафинирования меди. более конкретно способа постоянного поддержания эффективной концентрации тиомочевины в электролитическом растворе во время электролитического рафинирования медиТрадиционно медь очищалась с по-М 0 ЩЫО процесса. СОГЛЗСНО КОТОООМУ элект ролитический ток передается между литыми анодами из загрязненной меди к катодам. на которых имеется плакированное (или нанесенное гальваническим путем) отложение по существу чистой меди. причем и аноды и катоды погружены в подходящий электролит. Электролит. который нашел универсальное применение или признание в технике. представляет собой водный раствор сульфата меди и серной кислоты. В процессе очистки загрязненная или нечистая анодная медь сначала растворяется и переходит в раствор электролита. а затем ионы меди (Сии) транспортируются к близлежащему катоду. где медь плакирсуется в виде фактически чистого металла Сц . После некоторого периода времени на катодах отлагается слой меди желаемой толщины. после чего катоды удаляются и позднее плавятся для отливки в отдельные формы или профили продукта, Во время данной операции сталкиваются с несколькими проблемами. которые в результате стали предметом обширных исследований. Так как стоимость энергии продолжает стремительно расти. важность повышения выхода по току (или КПД. тока) при электроочистке стали предметом первостепенного обсуждения. Изменение КПД. тока на 1 на крупном современном заводе электролитической очистки меди может привести в результате к существенному увеличению выработки меди или к снижению затрат электричества на единицу продукции. Кроме того. желательно работать при более высоких плотностях тока в цехах электролиза без снижения КПД. тока. Такое усовершенствование позволило бы в более крупных масштабах и более быструю регенерацию меди. так же как и некоторых желательных побочных продуктов. например серебра. а также снизило бы потребность в сменной работе. уменьшая таким образом стоимость рабочей силы.Разноообразные присадочные агенты такие. как описаны в патентах США 2660555 и 3389064. способствовали улучшению качества меди. отлагаемой на катодах. В частности. было обнаружено. что добавление сочетания клея (связующего). Авитона и тиомочевины, представляющей собой или чистую тиомочевину или тиомочевинуорганических соединений. которые содержат тиомочевинную группу. таких. как описаны в патенте США 3389064. благоприятствует образованию гладкого. плотного. равномерного отложения меди на катоде. Без использования таких присадок или добавок медь. отлагаемая на катодах. имеет тенденциюобразовывать шаровидные включения. которые представляют собой беспорядочные дендритные НЗООСТЫ. которые часто ВЫЗЫВЗЮТ губительные короткие замыкания В процессе. Кроме того. крупные бороздчатые участки. которые предствляют собой канавка-образные наросты в катоде. могут улавливать примеси. присутствующие в электролите. и являются особенно опасными. когда концентрация примесей и. как об этом сообщалось. особенно концентрация тиомочевины. поднимается в электролите до нежелательных уровней.Проблема. созданная использованием присадок. заключалась в необходимости быстро и точно определять оптимальные рабочие концентрации в очистительных цехахЗПСКТООЛИЗЗ. а также В ТОМ. как УВЕЛИЧИТЬ ДОмаксимума КПД. тока во время процесса плакирования. В патенте США 3389064 не раскрывается химия описанных добавок в электролите. а высказываются предположения о том, что присадочные агенты. по-видимому. срабатываются во время процесса электролитической очистки. Однако при любом крупномасштабном промышленном процессе. включая очистку в цехах электролиза. успешная работа может зависеть от ряда переменных факторов, и таким образом желательно найти метод быстрого и точного иэмерения критических параметров в системе для того. чтобы поддерживать ее постоянно работающей при максимальных условиях эксплуатации и при этом не прибегать к устаревшим подрегулировкам с использованием метода проб и ошибок. а также определения интервалов концентраций присадок. при которых следует проводить очистку меди.Соответственно преимуществом предлагаемого изобретения является предоставление усвершенствованного процесса. полезного для электролитического рафинирования меди.Еще одним достоинством предлагаемого изобретения является обеспечение усовершенствованного процесса электролитической очистки меди. при котором увеличивается выход по току и. таким образом. снижается эксплуатационные расходы и потребности в рабочей силе.Еще одним достоинством предлагаемого изобретения является определение того. как различные концентрации тиомочевины в электролите влияют на качество отложенной на катоде меди.Эти и другие выгоды изобретения достигаются с помощью усовершенствованного способа электролитической очистки меди. предусматривающего создание электролита. пригодного при очистке меди. включающего водный раствор серной кислоты и сульфата меди вместе с незначительными количествами по весу присадочных агентов. одним из которых является тиомочевина. причем во время нанесения гальванического покрытия или плакирования электролит находится в подходящем контейнере. который имеет вход и выход потока электролита. проходящего через входной и выходной каналы добавление. по крайней мере. достаточного количества тиомочевины на вход для того. что поддерживать концентрацию тиомочевины на выходе при величине. которая. по крайней мере. выше следов. то есть, по крайней мере. в измеримом количестве. при этом максимальной приемлемой концентрацией на выходе является величина выше которой загрязнение отлагаемой на катоде меди становится значительным. т.е. выше которой примеси. присутствующие в электролите. существенно влияют на качество отложенной меди, и. по крайней мере. периодическое повторение указанной выше операции во время электроочистки меди в контейнере.На фиг. 1 показан вид двух альтернативных электрически параллельных схем расположения анодов и катодов в электролитической ячейке на фиг. 2 цикл прохождения медного электролита, при котором цех электролиза (электролизная емкость. бак) является односекционным.Подсчитано. что около 95 всей производимой в настоящее время меди подвергается злектролитической очистке во время процесса ее переработки от состояния рудн. находящейся в залежах. до конечного продукта. Электроочистка или электрорафинирование представляет собой процесс сначала электрохимического растворения нечистой меди из анода. а затем селективного плакирования растворенной меди в Фактически чистом виде на катоде, Такой процесс. следовательно. служит двум целям он в сущности устраняет примеси. которые пагубны для электрических и механических СВОЙСТВ меди. а также ОТДВПЯет ценные примеси от меди, которые могут или регенерироваться в виде побочных ме таллов. если это экономически целесообразно. или реализоваться иным образом.Эпектроочистка. Практикуемая в настоящее время в промышленных цехах электролиза. почти исключительно осуществляется с использованием множественной или параллельной системы, в которой все аноды и катоды в каждой электролитической ячейке расположены слоями в электрически параллельной схеме. На Фиг. 1 иллюстрируются две альтернативные схемы расположения анода и катода и соединения в ячейке. В каждом из воплощений все аноды 2 А. 28 в конкретной ячейке активированы при одном электрическом потенциале. тогда как все катоды 4 А. 4 В при другом. более низком потенциале. Каждый анод 2 А. 25 располагается между двумя катодами 4 А. 4 В для того. чтобы все аноды растворились по существу с равномерной скоростью.Все индивидуальные ячейки электрически соединены последовательно. образуя секцию. а каждая секция. обычно составленная из примерно 2045-ти ячеек. составляет отдельную независимую часть (модул ь) очистительного цеха электролиза. которая может быть изолирована электрически и химически от других секций для таких операций. как вставление и удаление электродов. удаление анодных остатков со дня ячейки и ремонтные работы или профилактическое обслуживание. тПоскольку каждая смежная ячейка соединена последовательно с прилегающим к ней элементом. все катоды в каждой ячейке находятся в прямом соединении, т.е. при том же потенциале. с анодами в прилегающей ячейке.Электропит. используемый в настоящее время для очистки меди. представляет собой водный раствор примерно 40-50 г/л меди и 175-225 г/л серной кислоты наряду с небольшими количествами примесей. главным образом. никеля. мышьяка, железа и сурьмы. Радиаторы парового отопления поддерживают раствор при температуре примерно 6065 С на входе в ячейку для очистки. и по мере того. как электролит циркулирует через ячейки при переработке меди. его температура падает примерно до 5560 С на выходе. Скорость потока или циркуляция электролита в ячейке и вне ее приводит к тому. что типичная крупная промышленная ячейка рециркулирует свой электролит каждые 5-6 ч. Такая циркуляция является существенной по нескольким причинам. одна из которых заключается в транспортировке растворенных примесей из ячейки и в обеспечении равномерныхэлектролит содержит отдельные присадочные агенты. которые добавляют к нему с целью улучшения эксплуатационных характеристик. Если бы эти присадки не примешивались к электролиту. окончатель НЫВ ППЗКИООВЗНИНО МОДННВ ОТЛОЖОНИЯстали бы или мягкими. или грубо кристаллическими отложениями. Рост медных шаровидных включений на катодах. которые часто растут до тех пор. пока они не касаются близлежащего анода. вызывая таким образом короткое замыкание. промотировелся бы. требуя дополнительной рабочей силы для их удаления. а также снижая КПД тока в цехах электролиза. Обычные присадочные агенты. нашедшие в настоящее время применение на очистительных заводах. представляют собой костный клей, гидролизованный казеин. сульфированные древесные волокна. такие как гулак. биндарен и лигнин. и нефтяные растворы или щелоки. особенно хорошо известный Авитон А. Одной из таких является тиомочевина. используемая в регулируемых количествах. В том смысле. как она используется здесь.ТИОМОЧЕБИНЗ ОЗНЗЧЗВТ любое органическоеИ В ОСОЗННОСТИ ТЕХНИЧЕСКИ ЧИСТЗЯ ТИОМОЧВВИНЭ ИЛИ ТИОМОЧВВИНЗ ТЕХНИЧЕСКОГО сортаОднако вследствие добавления небольших количеств тиомочевины. обычно порядка НЕСКОЛЬКИХ частей на МИЛЛИОН электролита. и особенно ввиду трудности измерения этих концентраций в электролите. поведение тиОМОЧЗВИНН В растворах для ОЧИСТКИ меди ПО существу не было ИЗВЗСТНО.Смесительная емкость Функционирует как источник тиомочевины для процесса очистки. так же как и источник некоторых других присадок и солевых присадок. Тиомочевина может добавляться в электролит или непрерывно или периодически. в зависимости от конкретного типа используемой системы. Тиомочевина в емкости 1 проходит через канал или другое подходящее средст 3130во 2 для прохода и идет через регулятор потока 3. после чего она соединяется с основным циркулирующим электролитом в трубопроводе (канале)4. С помощью регулирования количества тиомочевины. добавляемой таким образом. концентрация тиомочевины на впуске в трубопроводе 4 обычно поддерживается на уровне примерно между 800-2500 ч на блн. (амер. миллиард) или наиболее обычно примерно 15002000 ч на блн. Однако концентрация на входе (впуске) должна изменяться так. чтобы концентрация тиомочевины на выходе из каждой секции цеха электролиза присутствовала в виде. по крайней мере. следов. то есть. по крайней мере. в измеримом количестве и предпочтительно. по крайней мере. примерно 0.083 мг/л. Найдено. что на входе могут использоваться более высокие уровни тиомочевины. чем те. которые считались целесообразными. не вызывая при этом пагубных результатов. В частности. на входе с удовлетворительными результатами использовались концентрации тиомочевины порядка 5000 ч. на блн. (4.15 мг/л). Это является особенно неожиданным. поскольку при таких высоких уровнях тиомочевиныСЧИТЗЛОСЬ. ЧТО ЗВГОЯЗНВНИЯ. особенно ОТ се ры. присутствующей в тиомочевине обычно повреждают катоды с отложениями меди. Однако в результате работы при этих высоких уровнях не получается никакой экономической или другой выгоды.Далее электролит входит в секцию или модуль 5. который разделен на множество ячеек 6. при этом каждая ячейка спроектирована таким образом. как это видно на фиг. 1. Однако в процессе данного изобретения может использоваться любая подходящая конструкция ячейки или злектролизного цеха. и конкретная конструкция электролизного цеха. применяющая лишь одну секцию. используется для того. чтобы упростить анализ. После циркулирования в секции 5 и участия в электроочистке загрязненныханодов с переходом на чистые медные катоды раствор электролита уходит через впускной трубопровод 7. Концентрация тиомочевины в электролите на выходе проверяется путем отбора проб через отверстие 8. в пробе производятся замеры с помощью измерительного средства 9. местоположение которого не важно. коль скоро могут быстро и точно измеряться правильные концентрации на выходе так. чтобы можно было быстро производить изменения в системе.Предпочтительнее определять концентрацию тиомочевины в электролите с помощью аналитического приема. известного как дифференциальная импульсная поля 3130рография (ДР Р). С помощью использования аналитического прибора. известного как полярограф. такого как ЕБЗС Принстон Эпплайд Рисерч Модель 384, видоизменяя инструмент путем вставления иного сравнительного электрода. а именно. используя КМОз электрод сравнения вместо рекомендуемого публикацией Ад А 9 С электрода. можно регистрировать концентрации тиомочевины порядка 100 ч. на блн. (0.083 мг/л). раствор электролита в злектролизном цехе (емкости) разбавляется до одной десятой концентрации его и анализируется, Причина разбавления электролита заключается в устранении каких-либо помех при анализе в результате присутствия дРУгих примесей,особенно хлора. Полярограф предпочтительно устанавливается при медленной скорости развертки. около 2-5 мБ/с. и амплитуда импульсов настраивается на 25 мВ для того. чтобы наилучшим образом воспроизводить показания полярографа. Этот прием дает точные показания концентрации вплоть до примерно 100 ч. на блн. (0.083 мг/л). что нельзя было бы сделать при рекомендованном методе работы устройства. несмотря на обратные заверения производителей. Однако для использования в процессе данного изобретения может быть быстро приспособлен любой подходящий полярограф и любые другие измерительные средства. которые могут быстро и точно давать концентрации тиомочевины значений данного порядка. также вполне подходящие для процесса данного изобретения, хотя никакие не считаются доступными в настоящее время. Обнаружено. что концентрация тиомочевины в вытекающем потоке является важным параметром при оптимизации эффективности зпектролизного цеха. Более конкретно. концентрация тиомочевины в вытекающем потоке. по крайней мере. выше концентраций. составляющих следы. то есть. по крайней мере. равная измеренному количеству, и предпочтительно выше примерно 1 О 0 ч. на блн. 1083 мг/л) ведет к повышенному КПД. тока. к более гладким катодам. меньшему количеству коротких замыканий между анодом и катодом и более низкой концентрации примесей в катодах. После взятия пробы циркулирующего раствора электролита в точке 8 раствор течет через трубопровод 10 и входит в емкость 11. которая функционирует как источник свежего электролита. т.е. СиО 4 и 142304. После выхода из емкости 11 свежий раствор электролита проходит по трубопроводу 12 и через насосное средство 13 до тех пор. пока он не входит в теплообменник 15 и трубопровод 14. который поднимает температуруэлектролита примерно до 65 С. после чего жидкость выходит через трубопровод 16 в напорный бак 17 и из него. Затем электроЛИТ ПОПОЛНЯЕТСЯ ТИОМОЧВВИНОЙ И другими присадками прежде. чем войти в секцию 5.ПО мере ТОГО. КЗК ЦИКЛ ПрОДОЛЖЭЭТСЯ НЗПОВрывно в течение неопределенного времени,В практике данного процесса следует подчеркн-уть, что объемом изобретения охватываются многие другие схемы рециркуляции и соответствующее им аппаратурное оформление. так как способ переработки электролита после того. как он подвергнут измерениям на содержание тиомочевины в вытекающем потоке. и до тех пор. пока он не пополнен нужным количеством тиомочевины на впуске. не является существенной частью данного процесса.Данное изобретение в своей предпочтительной форме охватывает новый усовершенствованный процесс электролитической очистки меди. которая происходит в злектролизном баке (электролизном цехе) или другом подходящем контейнере. в котором усовершенствование заключается в измерении концентрации тиомочевины в электролите на выходе с помощью подходящего измерительного средства. предпочтительно с- помощью метода дифференциальной импульсной полярографии. в подгонке концентрации тиомочевины добавлением зффективного количества тиомочевины на входе потока так. чтобы концентрация на выходе оставалась в нужном интервале,причем этот интервал имеет максимальную величину. выше которой на медных катодах возникают примеси, а минимальная концентрация составляет. по крайней пере. измеримое количество. и предпочтительно она составляет примерно 100 ч на .блн. (0083 мг/л). и ниже- минимальной концентрации ускоряется образование шаровидных включений и в периодическом повторении описанной выше процедУОы так. чтобы измеренная концентрация тиомочевины на выходе оставалась в интервале. находящемся между указанными верхней и нижней величинами. предпочтительно примерно 100-2500 ч на блн. для типичного электроочистительного электролизного бака.Точная оптимальная концентрация тиомочевины изменяется от секции к секции. и для каждой установки определяется экспериментально. Запас тиомочевины истощается на протяжении определенного периода времени. даже и в отсутствии электролиза. хотя скорость ее расходования. по-видимому. пропорциональна плотности тока.Известно. что регулирование концентрации тиомочевины по предлагаемому спо

МПК / Метки

МПК: C25C 1/12

Метки: рафинирования, меди, способ, электролитического

Код ссылки

<a href="https://kz.patents.su/7-3130-sposob-elektroliticheskogo-rafinirovaniya-medi.html" rel="bookmark" title="База патентов Казахстана">Способ электролитического рафинирования меди</a>

Предыдущий патент: Способ изготовления двухкамерного напорного резервуара

Следующий патент: Катализатор для димеризации олефинов, представляющий собой аморфный гель двуокиси кремния и окиси алюминия, и способ его получения

Случайный патент: Способ приготовления витаминизированного хлеба "Бал-нан" с добавлением сиропа сорго