Способ для оптического измерения наружной резьбы и устройство для его осуществления

Номер патента: 25718

Опубликовано: 16.04.2012

Авторы: ГШВЕНДТНЕР, Ханс, ПИАНЕЗЗИ, Ален, ХЕНГСТЕНБЕРГ, Вольфганг

Формула / Реферат

Изобретение относится к способу и устройству для оптического измерения профиля наружной резьбы, в частности, на концах труб, где резьба предварительно выполняется синхронно в производственном процессе и непрерывно измеряется в линейном режиме от начала до завершения резьбы перед последующей обработкой.

Задача изобретения заключается в обеспечении стоимостно-эффективного инспекционного контроля резьбы во время синхронизированного выполнения резьбы.

Для решения этой задачи профиль предварительно выполненной резьбы освещается и/или сканируется тангенциально к поперечному сечению трубы с помощью относительного перемещения, включая вращение и поступательное движение, а также с помощью оптического измерительного блока, включающего в своем составе камеру, при этом скорость сканирования регулируется таким образом, чтобы время сканирования профиля резьбы, учитывая требующееся локальное разрешение камеры, не превышало время цикла, необходимое для выполнения следующей резьбы, где изображение контура резьбы улавливается камерой, и оптические сигналы затем оцениваются и сравниваются с целевыми техническими требованиями.

Текст

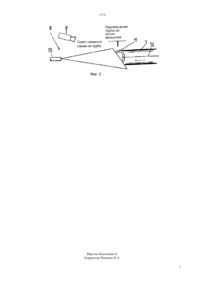

(51) 01 11/24 (2011.01) КОМИТЕТ ПО ПРАВАМ ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МИНИСТЕРСТВА ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ резьбы, в частности, на концах труб, где резьба предварительно выполняется синхронно в производственном процессе и непрерывно измеряется в линейном режиме от начала до завершения резьбы перед последующей обработкой. Задача изобретения заключается в обеспечении стоимостно-эффективного инспекционного контроля резьбы во время синхронизированного выполнения резьбы. Для решения этой задачи профиль предварительно выполненной резьбы освещается и/или сканируется тангенциально к поперечному сечению трубы с помощью относительного перемещения, включая вращение и поступательное движение, а также с помощью оптического измерительного блока, включающего в своем составе камеру, при этом скорость сканирования регулируется таким образом, чтобы время сканирования профиля резьбы,учитывая требующееся локальное разрешение камеры, не превышало время цикла, необходимое для выполнения следующей резьбы, где изображение контура резьбы улавливается камерой, и оптические сигналы затем оцениваются и сравниваются с целевыми техническими требованиями.(54) СПОСОБ ДЛЯ ОПТИЧЕСКОГО ИЗМЕРЕНИЯ НАРУЖНОЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к способу и устройству для оптического измерения профиля наружной Изобретение относится к способу и устройству для оптического измерения наружной резьбы, в частности, на трубах, согласно пунктам 1 и 4 формулы изобретения. Трубы, например, снабжаются наружной резьбой для трубопроводов, по которым специально транспортируются под давлением такие жидкости,как газ или нефть. Поэтому на концах этих труб выполняется наружная резьба, и они свинчиваются между собой с помощью муфтового элемента,имеющего внутреннюю резьбу. Требования к резьбовым соединениям в этих трубопроводах под давлением, и, следовательно, к качеству резьбы очень высоки. Такие трубы используются, например, в качестве обсадных труб (защитных труб) и в системах трубопроводов(подъмные трубы) при транспортировке нефти и газа. Типовой внешний диаметр таких труб составляет от 60,3 мм до 177,8 мм, на котором нарезаются порядка 48 витков резьбы. Контроль качества трубной резьбы требует геометрических измерений профилей резьбы, чтобы можно было сравнить их на соответствие целевым техническим требованиям. В частности, измеряются следующие показатели- Диаметр каждого витка резьбы,- Шаг резьбы на дюйм,- Ширина свободного края между концом трубы и началом резьбы,- Длина резьбы в мм,- Глубина резьбы,- Контур резьбы,Резьба, которая не была выполнена. В производственной линии во время нарезки резьбы при скорости цикла 15 -25 секунд, например,контроль качества может осуществляться только путем ручного контроля образцов. Измерение резьбы вручную является времяемкой, дорогостоящей и неадекватной операцией для тщательного инспекционного контроля качества. Кроме того, существует риск,что при контроле только образцов не удастся своевременно обнаружить какое-то ухудшение качества резьбы, таким образом, возрастает опасность загрязнения и потенциально возможного неблагоприятного воздействия. В документе 103 59 837 А 1 раскрывается оптический способ автоматического контроля повреждения резьбы соединительных элементов,например, винтовых соединений, и устройство для его осуществления. Устройство включает блок освещения проверяемого винта с помощью осветительного прибора, центрированного относительно винта таким образом, что световой пучок подается практически перпендикулярно на боковую сторону резьбы. Кроме того, устройство включает собирающую оптическую систему для собирания светового пучка,отраженного боковой стороной резьбы, в котором собирающая оптическая система центрирована относительно соединительного элемента таким 2 образом, что практически улавливается световой пучок, который перпендикулярно отражается на боковой стороне резьбы. Однако измерение трубной резьбы с помощью этого устройства невозможно, поскольку профиль резьбы не обнаруживается. Предметом настоящего изобретения является способ оптического измерения профиля наружной резьбы, в частности, наружной резьбы на трубах,представляющий собой экономически-эффективное решение, обеспечивающее 100 контроль резьбы в процессе производственного цикла нарезки резьбы. Другим объектом изобретения является соответствующее устройство для его осуществления. Эти объекты прилагаются согласно преамбуле в сочетании с отличительными признаками по п. 1 формулы. Предпочтительные уточняющие характеристики представлены в подпунктах формулы. Согласно идее изобретения, заблаговременно выполненный профиль резьбы освещается и сканируется от начала резьбы до конца резьбы в тангенциальном соотношении к поперечному сечению трубы на основе относительного движения,включая вращение и поступательное движение,между трубой и, по крайней мере, одним измерительным устройством, размещенным в свете счтчика световой энергии, включающего в своем составе систему освещения и камеру. Изображение контура резьбы непрерывно уточняется камерой, и далее оптические сигналы непосредственно оцениваются и сравниваются с целевыми техническими требованиями. Скорость сканирования устанавливается,согласно изобретению, таким образом, чтобы время сканирования профиля резьбы,учитывая требующееся разрешение камеры, не превышало время цикла, необходимое для выполнения следующей резьбы. Ресурсные эксплуатационные испытания показали, что параметры профиля резьбы,необходимые для оптических измерений резьбы,могут быть полностью определены и проанализированы методом,предлагаемым изобретением. В результате предпочтительно автоматизированного способа становится возможным выполнять 100 контроль резьбы, и,следовательно, полный инспекционный контроль качества во время нарезки резьбы без необходимости прерывать производственный цикл. Любое изменение качества теперь может быть определено непосредственным регулированием процесса нарезки резьбы с помощью соответствующего оперативного измерения. Таким образом, минимизируется любое дополнительное уточнение резьбы, а также значительно снижается или даже полностью устраняется опасность загрязнения и потенциально возможного неблагоприятного воздействия в результате не выявленных дефектов резьбы. Кроме того, камеры ПЗС с высоким разрешением успешно используются для оптического обнаружения профиля резьбы,при этом обеспечивается возможность одновременно оценивать несколько витков резьбы. Согласно предпочтительному осуществлению изобретения, освещение выполняется с помощью телецентрической световой системы и соответствующим образом конфигурированной камеры с телецентрическим объективом. Использование телецентрических компонентов имеет то преимущество,что падающий окружающий свет солнечного освещения не влияет на измерительную систему. С помощью этого способа контур резьбы выделяется резко контрастно как темный объект на ярком фоне. Сравнение результатов измерения с предварительно заданными величинами обеспечивает информацию о качестве резьбы. Когда приходится иметь дело с крупными диаметрами труб и резьбы, измерение резьбы преимущественно выполняется одновременно, по крайней мере, двумя камерами, установленными на двух противоположных сторонах трубы, поскольку в противном случае невозможно распознать,обусловлен ли сдвиг контуров профиля на изображениях, выдаваемых камерой, дефектами резьбы, или он обусловлен некорректным расположением трубы относительно измерительного блока. В результате телецентрической траектории луча,масштабный фактор остается постоянным при незначительных позиционных отклонениях, так что никакого неблагоприятного эффекта на точность измерения не оказывается. В зависимости от применяемой оптики использование двух измерительных блоков позволяет определять полностью весь периметр трубы с соответствующими витками резьбы в течение полуоборота трубы. Рабочие характеристики могут быть улучшены согласно изобретению за счет установки дополнительных измерительных блоков,позволяющих параллельно определять и оценивать профиль резьбы. Относительное движение между трубой и измерительным блоком может быть выполнено,согласно изобретению, различными путями в соответствии с геометрической конфигурацией компонентов измерительного блока, при этом осуществляется инспекционный контроль диаметра резьбы. С одной стороны, точно так же, как и при непрерывном измерении резьбы, труба может принудительно вращаться, и измерительный блок может поступательно перемещаться поперек резьбы в продольном направлении трубы. В другом варианте осуществления предполагается возможность вращения измерительного блока вокруг резьбы трубы, и в то же время возможность поступательного перемещения измерительного блока в продольном направлении трубы. Кроме того, для непрерывного измерения резьбы можно фиксировать на месте измерительный блок и перемещать трубу под измерительным блоком ротационным и поступательным перемещением. Более того, предусматривается возможность фиксировать положение трубы и обеспечивается ротационное и поступательное перемещение измерительного блока. Прежде чем использовать преимущественно автоматизированные последовательные измерения профиля резьбы определенного типа труб,необходимо установить требуемые параметры в режиме обучения. Они представляют собой преимущественно спецификации резьбы и параметры труб, а также величины допусков,которые необходимо соблюдать. Согласно изобретению, требуемый контур либо описывается как математическая кривая, либо он вводится путем загрузки материальной схемы,которая хранится в системе как изображение в качестве ссылки для последовательного ряда измерений. Кроме того, материальная схема может успешно служить для калибровки камер. В тех случаях, когда используется ротационная труба и измерительный блок поддерживается для поступательного перемещения, труба при вращении может случайно мигрировать в продольном направлении вследствие того, что опоры не были должным образом центрированы. Любое такое изменение положения может привести к неточному определению длина резьбы при измерении, и такое измерение может быть выполнено, только после того, как измерительный блок вернется в исходное положение. Для уточнения этого влияния на определение длины резьбы,согласно следующему отличительному признаку, положение конца трубы непрерывно определяется соотносительно с положением измерительного блока в продольном направлении трубы, и непрерывно рассчитывается с учетом действительного сдвига трубы по длине при измерении длины резьбы, таким образом, что длину резьбы можно определить, когда измерительный блок уже первоначально отклоняется. Преимущественно позиционное определение концов трубы в осевом направлении уточняется в соответствии с принципом лазерной триангуляции. В этом случае камера ПЗС размещается, например, с юстировкой относительно конца трубы под углом примерно 30 - 40 к оси трубы. Линейный лазерный нивелир размещен в прямой пролонгации трубы или оси трубы, при этом с его помощью лазерная линия проектируется на трубу. Камера улавливает положение лазерной линии. Когда труба при вращении претерпевает сдвиг по длине, лазерная линия перемещает изображение в камере вниз или вверх. В результате аксиальное положение конца трубы можно определить непосредственно. Расстояние или изменение положения линейного лазерного нивелира относительно трубы, например,положение трубы в направлении по длине, можно измерять от местоположения высоты лазерной 3 линии на изображении, выдаваемом камерой. Разрешение измерения находится в этом случае в диапазоне порядка 0,5 мм. Кроме того, предпочтительно выявляется,находится ли до сих пор защитная крышка или рукав на конце трубы. В этом случае длина лазерной линии возрастает, и подается аварийный сигнал. Этот сигнал предупреждает, что измерительная система находится в своем базовом положении и имеет механическое повреждение. Позиционные определения,согласно изобретению, имеют значительные преимущества- Длина резьбы теперь уже не измеряется во время возврата ходового блока, поскольку труба находится в бездействии,а измеряется непосредственно во время первоначального перемещения со всеми другими измеряемыми величинами, при этом, однако, последние корректируются значением произошедшего сдвига по длине.- Возврат ходового блока может выполняться на высокой скорости. Другие отличительные признаки, преимущества и подробные характеристики изобретения становятся очевидными из нижеследующего описания. Ниже представлено Фиг. 1 а - Принципиальная схема устройства,согласно изобретению, с двумя измерительными блоками для оптического измерения контура внешней резьбы трубы. Фиг. 1 б - Световое изображение зуба резьбы в счетчике. Фиг. 2 - Измерительный блок, согласно изобретению, для идентификации положения трубы во время измерения. На фиг.1 а представлена принципиальная схема устройства, согласно изобретению, для измерения контура наружной резьбы труб. Для повышения рабочих характеристик, например, для сокращения времени измерения, устройство снабжено двумя измерительными блоками 2,размещенными напротив друг другу относительно поперечного сечения трубы. Каждый измерительный блок 2 включает в своем составе носитель 3 для прикрепления системы освещения 5, 5 и камеру 4, 4, установленную в свете счетчика световой энергии таким образом, что измеряемая резьба 6 трубы 1 освещается и сканируется в тангенциальном соотношении к поперечному сечению трубы, а изображение контура резьбы улавливается камерой. Согласно изобретению, освещение 5, 5 и камера 4, 4 конфигурированы для телецентрического света. Оптические сигналы затем анализируются блоком оценки, не представленным здесь, и затем сравниваются на соответствие целевым техническим требованиям. Согласно изобретению,относительное перемещение между трубой 1 и измерительными блоками 2, 2, необходимое для измерения резьбы, 4 выполняется путем вращения трубы 1 и за счет поступательного движения измерительных блоков 2,2 в направлении по длине трубы 1. Пользуясь двумя телецентрическими измерительными блоками 2, 2, установленными противоположно друг другу,можно идентифицировать полностью весь периметр трубы с соответствующим количеством витков резьбы в зависимости от используемой оптики камер 4, 4 по мере выполнения трубой полоборота вращения. В то же время линейный привод, не представленный здесь, перемещает измерительный блок 2, 2 в направлении по длине трубы 1, и резьба 6, таким образом, полностью измеряется от начала до конца. Во время измерения, скорость сканирования регулируется,согласно изобретению,таким образом, чтобы время сканирования профиля резьбы, учитывая требующееся разрешение камеры,не превышало время цикла, необходимое для выполнения следующей резьбы. На фиг. 1 б представлено изображение контура дефектного зуба резьбы 7 в счетчике излучения во время измерения. При сравнении правосторонней боковой части с левосторонней боковой частью зуба резьбы 7 четко обнаруживаются отклонения от требуемого контура резьбы. В результате производственный процесс для нарезки последующей резьбы можно выполнять непосредственно и дефектную резьбу можно рефинишировать. На фиг. 2 представлен измерительный блок,согласно изобретению, для уточнения положения трубы по длине во время измерения. Измерительная система 8 включает в своем составе, согласно изобретению, линейный лазерный нивелир 10 и камеру 9. Линейный лазерный нивелир 10 размещается дистанционно от конца трубы в одной линии с осью трубы 12, а камера 9 устанавливается под углом к оси трубы 12. Линейный лазерный нивелир 10 проецирует лазерную линию на трубу 1. Камера 9 улавливает положение лазерной линии. В этом случае труба 1 изменяет свое положение по длине во время вращения, лазерная линия перемещается на изображении, выдаваемом камерой, вниз или вверх. В результате можно непосредственно определить аксиальное положение конца трубы. Положение лазерной линии по высоте на изображении, выдаваемом камерой, используется для определения расстояния или изменения положения линейного лазерного нивелира относительно трубы, например, положение труб в направлении по длине. Было продемонстрировано,что выгодно центрировать камеру 9 на конец трубы под углом примерно 30-40 к оси трубы. Длина резьбы, уточненная измерительным блоком 2, 2 (фиг. 1 а), корректируется с помощью величины продольного сдвига трубы, при этом длина резьбы точно определяется уже во время первоначального перемещения измерения. Список условных обозначений Обозначение труба измерительный блок носитель телецентрическая камера телецентрическое освещение резьба контурный зуб резьбы положение труб измерительной системы камера для всех измерений положения линейный лазерный нивелир для всех измерений положения торцевая поверхность труб ось трубы ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ оптического измерения профиля наружной резьбы, в частности, на концах труб, при котором резьбу выполняют в условиях производственной линии заранее по синхронизирующей схеме и при непрерывном измерении перед дальнейшей обработкой в оперативном режиме от начала до окончания выполнения резьбы, отличающийся тем, что предварительно выполненный профиль резьбы освещают и сканируют тангенциально поперечному сечению трубы на основе относительного движения,включающего вращение и поступательное движение между трубой и, по крайней мере, одним измерительным блоком, размещенным в световом потоке, включающем систему освещения и камеру, а также тем,что скорость сканирования устанавливают таким образом, чтобы время сканирования профиля резьбы с учетом требующегося разрешения камеры, не превышало время цикла, необходимого для выполнения следующей резьбы, при этом изображение контура резьбы непрерывно уточняют с помощью камеры,после чего оптические сигналы непосредственно оценивают и сравнивают с целевыми техническими требованиями. 2. Способ по п.1, отличающийся тем, что освещение выполняют телецентрическим светом. 3. Способ по п.1 и п.2, отличающийся тем, что,по крайней мере, два измерительных блока используют одновременно для измерения на двух противоположных сторонах относительно поперечного сечения трубы. 4. Способ по одному из пунктов 1-3,отличающийся тем, что для непрерывного измерения резьбы трубу принудительно вращают, и измерительный блок поступательно перемещают поперек резьбы в продольном направлении трубы. 5. Способ по одному из пунктов 1-3,отличающийся тем, что для непрерывного измерения резьбы измерительный блок вращают вокруг резьбы на трубе, и одновременно поступательно перемещают в продольном направлении трубы. 6. Способ по одному из пунктов 1-3,отличающийся тем, что для непрерывного измерения резьбы измерительный блок фиксируют и перемещают ротационно и поступательно. 7. Способ по одному из пунктов 1-6,отличающийся тем, что положение конца трубы относительно положения измерительного блока непрерывно определяют в продольном направлении трубы, и длину резьбы вычисляют во время измерения с учетом возможного изменения положения. 8. Способ по п.7, отличающийся тем, что определение положения выполняют средствами лазерной триангуляции. 9. Устройство по одному из пунктов 1-6,включающее, по крайней мере, один измерительный оценочный блок, состоящий из системы освещения и камеры, отличающееся тем, что системы освещения (5,5) и камеры (4,4) расположены на носителях (3,3) в световом потоке тангенциально к поперечному сечению трубы (1), измерительные блоки (2,2) или труба (1) выполнены с обеспечением ротационного и поступательного перемещения относительно друг друга. 10. Устройство по п.9, отличающееся тем, что измерительные блоки (2,2) включают системы телецентрического освещения(5,5) и телецентрические камеры (4,4). 11. Устройство по п.9 и п.10, отличающееся тем, что оно содержит, по крайней мере, два измерительных блока (2,2) для выполнения параллельных измерений, и размещенных на двух противоположных сторонах относительно поперечного сечения трубы (1). 12. Устройство по п.п.9-11, отличающееся тем,что камеры(5,5) представляют собой полупроводниковые камеры на приборах с зарядовой связью для преобразования светового изображения в цифровое (ПЗС-камеры). 13. Устройство по п.п.9-12, отличающееся тем,что труба (1) выполнена с обеспечением возможности свободного вращения,а измерительные блоки (2,2) выполнены с возможностью поступательного перемещения. 14. Устройство по п.п.9-12, отличающееся тем,что труба (1) зафиксирована и измерительные блоки (2,2) выполнены с возможностью свободного вращения и поступательного перемещения. 5 15. Устройство по п.п.9-12, отличающееся тем,что измерительные блоки (2,2) зафиксированы и труба (1) выполнена с возможностью свободного вращения и поступательного перемещения. 16. Устройство для осуществления способа по п.7 с оптическим измерительным блоком (8) для уточнения положения трубы (1) по длине относительно положения измерительного блока(8) включает линейный лазерный нивелир (10) для освещения торцевой поверхности (11) конца трубы и камеру (9), принимающую световой поток,отраженный от торцевой поверхности (11) трубы(1), в котором линейный лазерный нивелир (10) размещен дистанционно от конца трубы в линейной компоновке с осью трубы (12), а камера (9) размещена под углом к оси трубы (12). 17. Устройство по п.16, отличающееся тем, что камеры(5,5) представляют собой полупроводниковые камеры на приборах с зарядовой связью для преобразования светового изображения в цифровое (ПЗС-камеры).

МПК / Метки

МПК: G01B 11/24

Метки: измерения, осуществления, резьбы, наружной, устройство, оптического, способ

Код ссылки

<a href="https://kz.patents.su/7-25718-sposob-dlya-opticheskogo-izmereniya-naruzhnojj-rezby-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Казахстана">Способ для оптического измерения наружной резьбы и устройство для его осуществления</a>

Предыдущий патент: Автоматизированный комплекс для разогрева нефти и нефтяной эмульсии блочного исполнения

Следующий патент: Сигарета без фильтра

Случайный патент: Системы и способы позиционирования и изменение приложений вычислительных устройств в зависимости от местоположения